鋼軌探傷車對鋼軌焊縫缺陷的檢測能力

李 培,石永生,張玉華,馬運忠,鐘艷春,熊龍輝

(1.中國鐵道科學研究院集團有限公司 基礎設施檢測研究所,北京 100081;2.中國國家鐵路集團有限公司 鐵路基礎設施檢測中心, 北京 100081)

在焊接過程中,受焊接設備、焊接材料、溫度和操作工藝等因素的影響,焊縫容易產生缺陷。文獻[1]研究了大秦重載鐵路2011-2016年的鋼軌缺陷,研究表明大秦重載鐵路的鋼軌缺陷主要是焊接缺陷,約占總缺陷的70%72%。為了保障鐵路線路的安全,對焊縫進行超聲檢測非常重要。

鋼軌探傷車采用超聲波輪式探頭對鋼軌進行連續高速檢測,檢測效率較高。鋼軌探傷車通常用于鋼軌母材的檢測,但焊縫結構反射方式復雜、材料晶粒粗大等會降低鋼軌探傷車檢測結果的準確率。

為了研究鋼軌探傷車的焊縫檢測能力,對比了鋼軌探傷車的檢測工藝與焊縫全斷面檢測工藝,分析了鋼軌探傷車焊縫檢測的難點;由于鋼軌探傷車標定線沒有焊縫缺陷,所以重新設計了人工模擬焊縫缺陷鋼軌,使用鋼軌探傷車對其進行了標定試驗,統計分析了焊縫缺陷的檢出率和變化規律;通過線路檢測試驗跟蹤研究了鋼軌探傷車檢出的實際焊縫缺陷,分析了焊縫缺陷的圖譜及特點。

1 鋼軌焊縫的檢測方法

1.1 鋼軌焊縫的分類

我國鐵路鋼軌焊接主要有接觸焊(又稱為閃光焊)、氣壓焊和鋁熱焊等3種焊接工藝。接觸焊、氣壓焊屬于鍛造焊,焊縫由鋼軌母材熔化再結晶形成,其極限強度、屈服強度、疲勞強度等均能達到母材的90%以上。鋁熱焊屬于鑄造焊,該焊縫是由氧化鐵粉、鋁粉以及一定比例的合金顆粒經鋁熱反應形成的金屬結晶,鋁熱焊焊縫的極限強度只達到母材的70%左右,其疲勞強度僅達到母材的45%~70%,其屈服強度與接觸焊焊縫的接近[2]。鋁熱焊焊縫為鑄造組織,容易含有鑄造缺陷,一旦內部存在超標缺陷則會嚴重削弱焊接接頭的性能。

1.2 焊縫的全斷面檢測工藝

焊縫的全斷面檢測可分為焊縫軌頭檢測、焊縫軌腰檢測和焊縫軌底檢測等3個部分[3]。

焊縫軌頭的檢測工藝分為單探頭法和多探頭K型掃查法兩種。單探頭法使用K2.5(鋼軌內折射角為68.2°)單探頭進行檢測,可發現軌頭體積狀缺陷和片狀缺陷。K型掃查法使用2個或多個探頭(通常采用K1探頭,其鋼軌內折射角為45°)對稱布置在軌頭側面,一側發射一側接收。檢測時兩個探頭按預先設計好的掃查次數和入射位置完成軌頭橫截面的檢測,可實現與檢測面垂直的片狀缺陷檢測。

焊縫軌腰體積狀缺陷使用單探頭法或雙K1探頭“V”形穿透檢測工藝;對片狀缺陷,可使用雙探頭串列式檢測工藝。軌腰的單探頭檢測采用直探頭(鋼軌內折射角為0°)置于鋼軌軌面中心,在距焊縫中心兩邊各50 mm區域內沿鋼軌縱向緩慢移動探頭,利用直探頭反射檢測原理,檢出焊縫中反射面與軌面平行的缺陷;利用直探頭穿透式檢測原理,檢測出焊縫中的粗晶、縮松。焊縫軌腰的雙探頭串列式檢測使用兩個探頭縱向排列置于軌頭頂面中心處,兩個探頭一發一收,利用軌底反射的超聲波來檢測軌腰中的缺陷。為了保證兩個探頭保持一定的間距并同時縱向移動,檢測過程中通常使用焊縫掃查架裝置。

焊縫軌底檢測主要有軌底角K2.5單探頭檢測工藝和軌底角側面多探頭K型掃查檢測工藝。軌底角K2.5單探頭檢測工藝使用K2.5探頭以一定偏角和入射位置分6次完成軌底角的檢測,檢測時沿鋼軌縱向移動探頭,利用二次波檢測焊縫上半部分,利用一、三次波檢測焊縫下半部分。軌底角側面多探頭K型掃查檢測工藝使用組合探頭分別放在軌底兩側,采用六發六收或十二發十二收組合探頭,可實現軌底部分端面的缺陷檢出。

1.3 鋼軌探傷車的檢測工藝

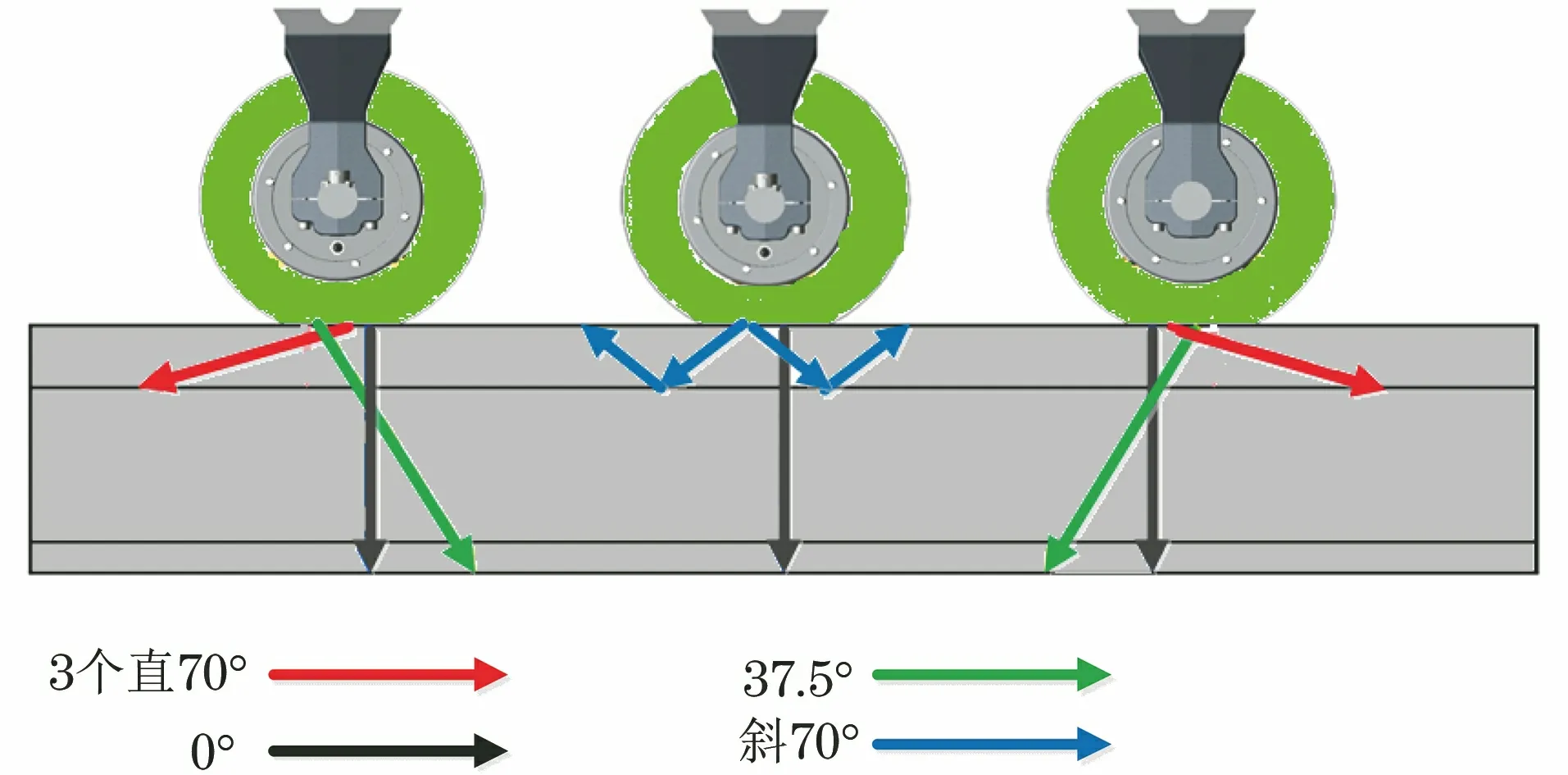

鋼軌探傷車采用輪式探頭,內部包含多個角度固定的超聲波換能器,外部包裹柔性外膜,在鋼軌上連續滾動完成檢測。鋼軌探傷車采用反射式檢測原理,并沒有為焊縫單獨增加特定的檢測工藝。鋼軌探傷車檢測工藝示意如圖1所示,一根鋼軌上共有3個0°探頭,2個37.5°探頭,6個70°探頭和2個斜70°探頭(鋼軌內側斜15°)。

圖1 鋼軌探傷車檢測工藝示意

1.4 鋼軌探傷車焊縫檢測難點

鋼軌探傷車的有效檢測范圍包括鋼軌軌頭、軌腰及投影區,無法檢測鋼軌軌底角。鋼軌探傷車檢測工藝與全斷面檢測工藝的區別如表1所示。

表1 鋼軌探傷車檢測工藝與全斷面檢測工藝的區別

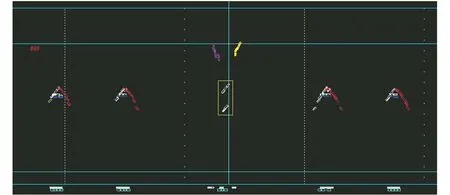

圖2 鋁熱焊焊筋回波B顯圖

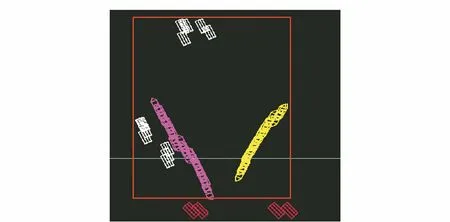

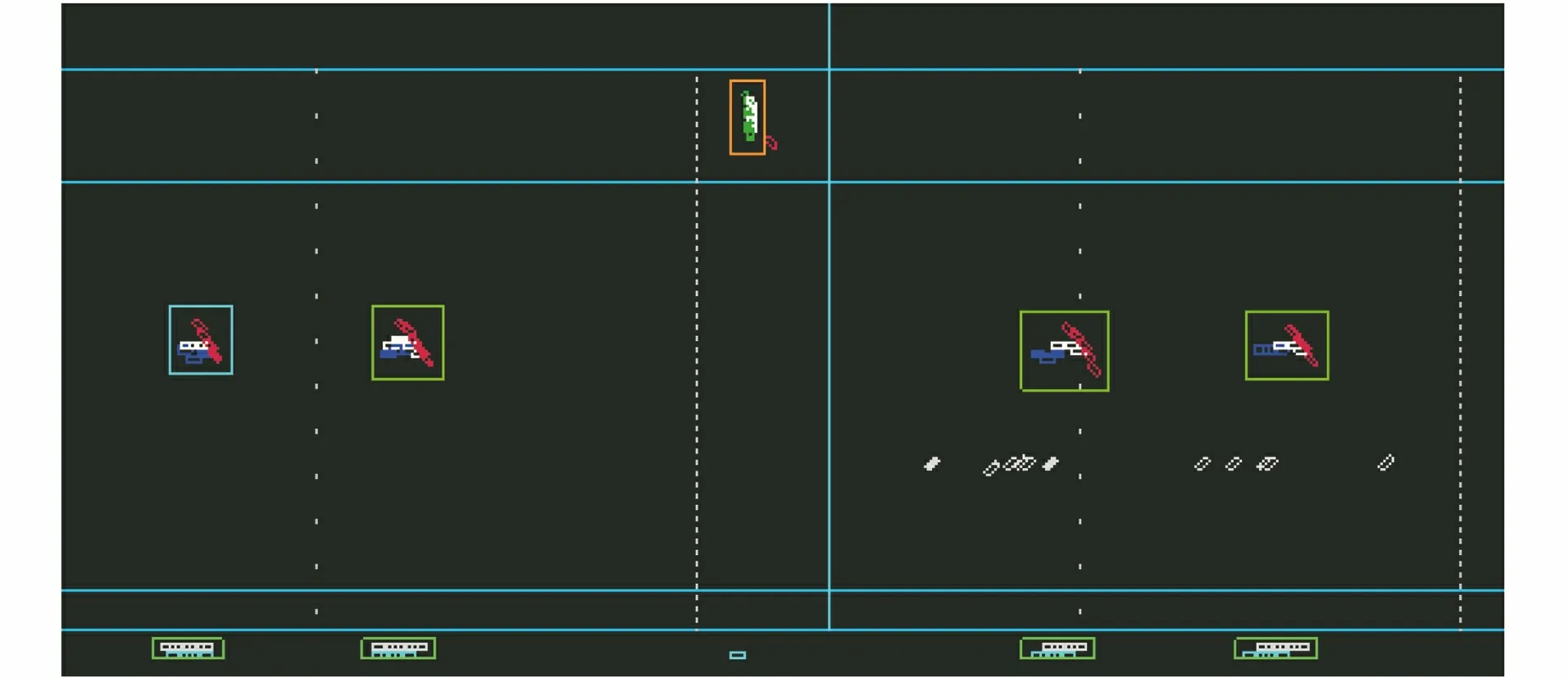

鋼軌探傷車對焊縫檢測的難點主要有:① 輪式探頭超聲波在鋼軌的入射位置局限于鋼軌軌面,超聲覆蓋范圍有限,檢測盲區大;② 受焊縫的寬度、軌顎焊筋、軌底焊筋、焊渣、耦合條件不良等因素的影響,焊縫波形易受干擾,探傷車B掃描中出現粗大的焊筋波,傷損圖形與焊筋圖形重疊在一起不易分辨(見圖2);③ 由于鋁熱焊焊縫是鑄造組織,材料晶粒粗大,故超聲波易發生散射,焊縫缺陷的檢測靈敏度降低,從而在B顯圖形中出現0°底波消失和軌頭70°雜散雜波(見圖3);④ 高速檢測時,探傷車超聲掃查間距為5.6 mm[4],30 mm寬的焊縫僅能被掃查5~8次,焊縫B顯圖不清晰,不易分辨焊縫結構和缺陷圖形。另外,在高速檢測時不能通過視覺及時觀察到焊筋寬度,在B顯圖中也不易分辨缺陷圖形和焊筋圖形。

圖3 鋁熱焊焊縫0°底波消失B顯圖

2 試驗過程

2.1 人工模擬焊縫缺陷標定試驗

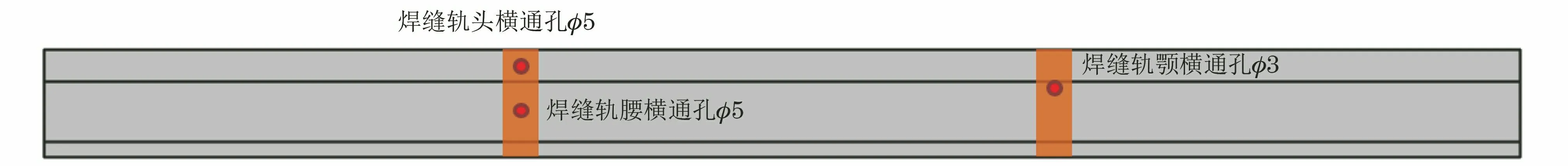

鋼軌探傷車標定線由10根25 m長的鋼軌連續鋪設而成,每根鋼軌上布置了不同類型的人工缺陷。為了研究鋼軌探傷車對焊縫的檢測能力,新設計了1根人工模擬焊縫缺陷軌道。軌道長25 m,由3段短軌通過鋁熱焊焊接在一起,焊縫上加工了3個人工模擬缺陷,缺陷布置如圖4所示,缺陷規格及探頭類型如表2所示。

圖4 鋼軌上的人工模擬焊縫缺陷布置示意

表2 人工模擬焊縫缺陷規格及檢測探頭類型

鋼軌探傷車對人工模擬焊縫缺陷軌道進行檢測標定試驗,以40,50,60,70,75 km·h-1的速度各標定6次,統計各缺陷的檢出率。

2.2 已有線路的焊縫缺陷檢測

鋼軌探傷車在某鐵路線路執行周期性檢測任務時,檢測人員跟蹤了鋼軌探傷車檢出的焊縫缺陷,分析了已有線路焊縫缺陷的特點。

3 試驗結果

3.1 人工模擬焊縫缺陷檢出統計及分析

鋼軌探傷車在不同標定速度下對3處人工焊縫缺陷的檢出次數和檢出率如表3所示。

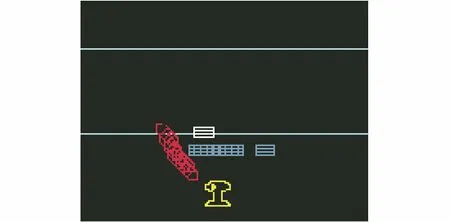

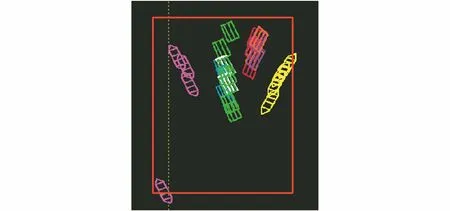

由表3可知,在鋼軌探傷車檢測工藝能夠覆蓋焊縫的有效檢測區域內,3處人工模擬焊縫缺陷的平均檢出率為97.2%。檢測速度為40 km·h-1~75 km·h-1時,鋼軌探傷車對焊縫軌頭、軌腰φ 5 mm橫通孔當量的體積型人工缺陷的檢出率可達到100%。焊縫軌頭、軌腰的體積型缺陷的超聲波B顯圖與鋼軌母材缺陷的類似(見圖5,6)。檢測速度低于60 km·h-1時,焊縫軌顎φ 3 mm橫通孔當量的體積型缺陷的檢出率為100%,隨著車速的增加而出現了漏檢,其體積型缺陷B顯圖如圖7所示。漏檢的原因有:① 探傷車采用變距式發射模式[4],掃查間距隨車速的增加而增大,造成高速檢測時缺陷對波的反射次數減少;② 與軌頭、軌腰的人工缺陷尺寸相比,焊縫軌顎處人工模擬缺陷的尺寸小,反射當量面積小;③ 軌顎焊筋圖形與缺陷圖形疊加、重合,影響判斷。

表3 人工模擬焊縫缺陷檢出次數和檢出率 %

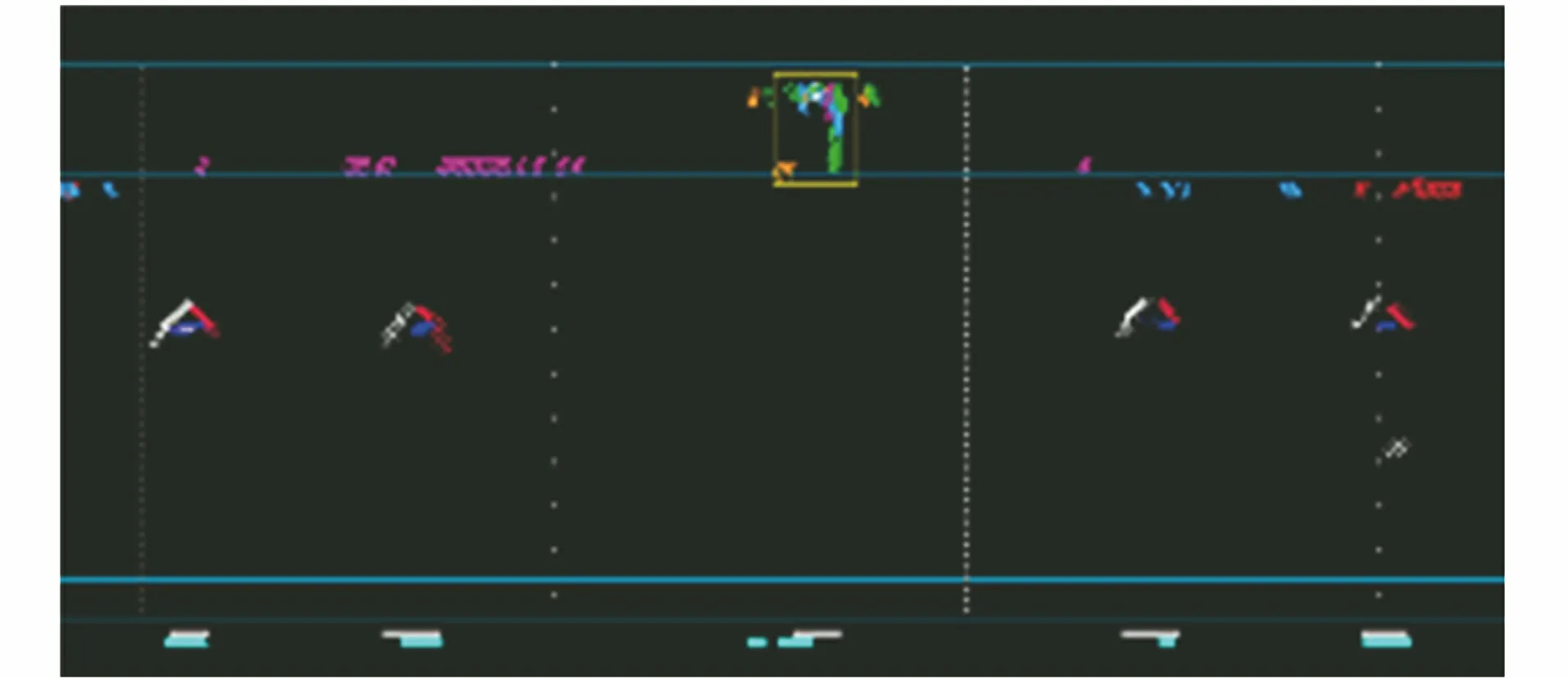

圖5 焊縫軌頭體積型缺陷B顯圖

圖6 焊縫軌腰體積型缺陷B顯圖

圖7 焊縫軌顎體積型缺陷B顯圖

3.2 已有線路焊縫缺陷分析

3.2.1 接觸焊、氣壓焊焊縫缺陷

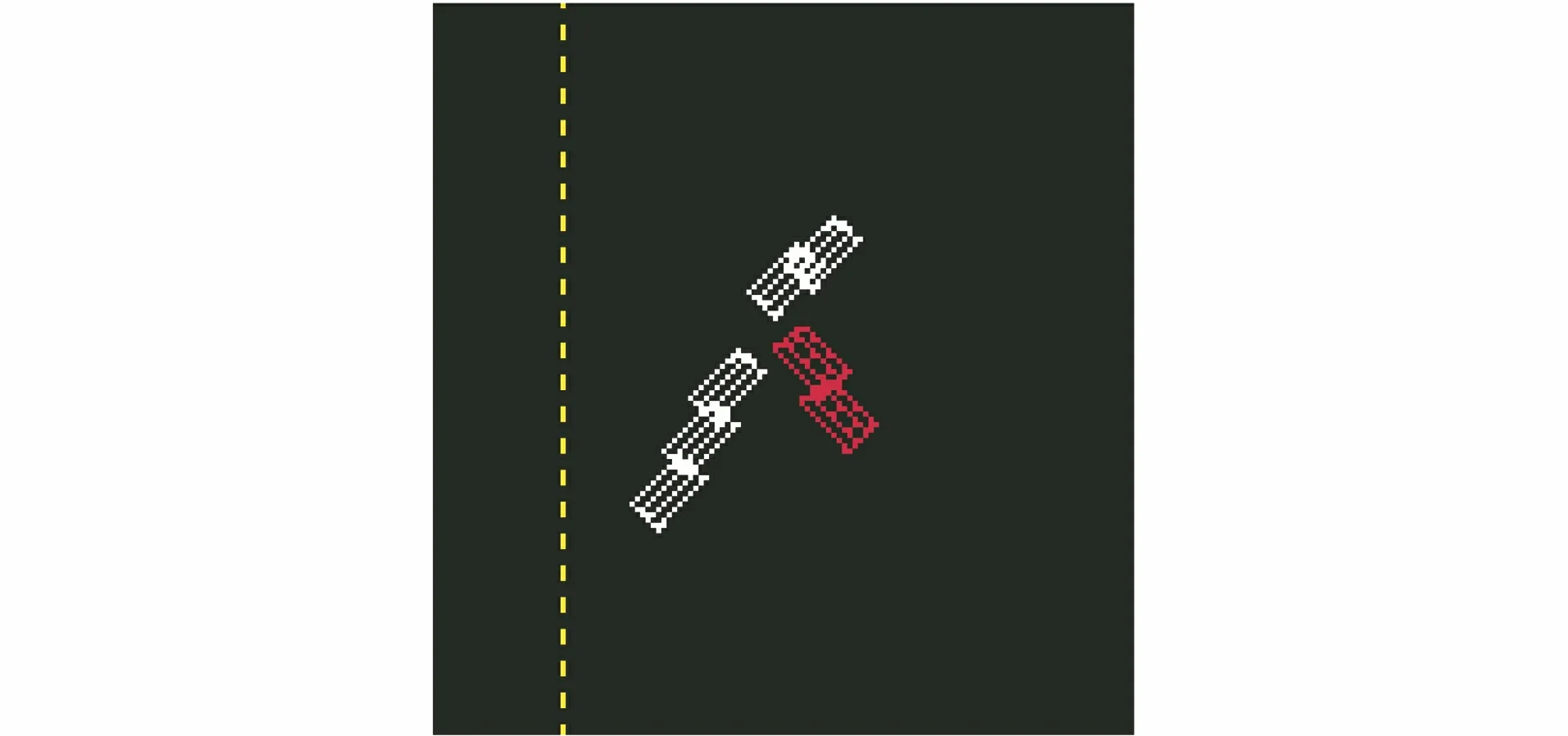

鋼軌探傷車在已有線路檢出的接觸焊焊縫缺陷B顯圖如圖8所示。氣壓焊焊縫軌腰出現片狀分離時的缺陷圖形如圖9所示。接觸焊、氣壓焊屬于鍛造焊,焊縫材料取自于母材,晶粒更加均勻,焊筋較小。接觸焊、氣壓焊軌頭疲勞缺陷的反射圖形與鋼軌母材缺陷圖形類似。

圖8 已有線路檢出的接觸焊焊縫缺陷B顯圖

圖9 已有線路檢出的氣壓焊焊縫缺陷B顯圖

3.2.2 鋁熱焊焊縫缺陷

鋼軌探傷車在已有線路檢出的鋁熱焊焊縫軌頭缺陷B顯圖如圖10所示。鋁熱焊材料晶粒粗大,會造成超聲波散射,鋁熱焊焊縫的B顯圖中能明顯看到軌頭區域70°通道的雜散圖形。當雜散圖形中有連續的、向軌腰延伸的B顯圖時,就可以判為鋁熱焊焊縫缺陷。

圖10 鋼軌探傷車檢出的鋁熱焊焊縫軌頭缺陷B顯圖

4 結語

介紹了鋼軌焊縫的類型,分析了鋼軌焊縫的檢測方法,對比了鋼軌探傷車的檢測工藝與焊縫全斷面檢測工藝,并分析了鋼軌探傷車焊縫檢測的難點。設計了人工模擬焊縫缺陷軌道,使用鋼軌探傷車進行了標定試驗,統計分析了焊縫缺陷的檢出率和變化規律。