吉林油田致密油水平井優快鉆井完井技術

崔月明,史海民,張 清

(中國石油吉林油田分公司鉆井工藝研究院,吉林松原138000)

近年來,松遼盆地油氣資源劣質化趨勢愈發明顯。因此,吉林油田為解決增儲上產難題,開始開發非常規油氣資源,但目前以開發致密油為主[1–4]。在致密油開發過程中,涉及區塊的地質條件復雜,鉆井中井眼坍塌和井漏現象頻發。為了保證鉆井安全并滿足裸眼滑套完井的需要,采用了三開小井眼井身結構,但鉆井周期長、成本高,無法滿足吉林油田對收益率的要求,制約了該油田致密油的規模化開發。

針對上述問題,筆者綜合考慮地層因素及鉆井完井中存在的問題,優化了井身結構[5–7],將三開小井眼井身結構優化為淺下表層套管的二開井身結構,同時研究形成了以井眼軌道優化設計、低濾失強抑制聚合物鉆井液、近鉆頭地質導向工具、個性化PDC鉆頭設計和漂浮下套管為核心的配套技術[8–10]。吉林油田應用由上述技術形成的致密油水平井優快鉆井完井技術后,井下復雜情況大幅減少,機械鉆速提高,鉆井周期縮短,成本大幅降低,取得了顯著效果。

1 鉆井完井技術難點

吉林油田致密油主要分布在乾246、讓58、黑81和乾239等區塊,其中乾246區塊是吉林油田致密油藏的典型區塊。該區塊致密油藏鉆遇地層自下而上依次為白堊系泉頭組、青山口組、姚家組、嫩江組、四方臺組、明水組,以及新近系和第四系,鉆探目的層為泉四段的扶余油層。在該區塊進行水平井鉆井完井時,存在以下技術難點:

1)機械鉆速慢,鉆井周期長。乾安246區塊南部扶余油層儲層物性差,地層巖石硬度大,部分地層屬于鈣質膠結,鈣質膠結物含量可達30%,機械鉆速較慢,前期水平段平均機械鉆速2.48m/h。另外,裸眼段長超過3 000.00m,長時間被鉆井液浸泡易發生井眼失穩等井下復雜情況,影響鉆井周期。

2)地層穩定性差,井下復雜情況頻發。乾安246區塊上部嫩江組大段泥巖發育,穩定性較差,鉆井過程中易水化膨脹,導致井壁垮塌;下部青山口組硬脆性泥巖發育,易發生脆性掉塊和裂縫性漏失。如查平4井鉆至井深1 947.00m(青山口組)時出現大量掉塊,最后填井側鉆,被迫將三開井身結構改為四開小井眼井身結構。

3)油層薄,井眼軌跡控制難度大。乾安246區塊儲層埋藏深度一般在1 900.00~2 200.00m,標志層少,埋藏深度變化大,并且部分井偏移距大,導致著陸難度大。另外,目的層薄(最薄處不足0.50m)且變化大,提高儲層鉆遇率難度大。

4)水平段長摩阻和扭矩大,完井管柱下入困難。乾安246區塊的水平井水平段和偏移距大,井眼軌跡調整頻繁,導致完井管柱下入難度大。如乾188-52井水平段長1 908.00m,埋深2 100.00m左右,水垂比接近1∶1,偏移距達到300.00m。

2 井身結構優化及鉆井完井配套技術

為縮短鉆井周期、降低鉆井成本,首先將前期采用的三開小井眼井身結構優化為淺下表層套管的二開井身結構,以節約一個開次的中完時間;然后,分析致密油區塊鉆井完井存在的技術難點,研究形成了井眼軌道優化、低濾失強抑制聚合物鉆井液、近鉆頭地質導向工具、個性化PDC鉆頭設計和漂浮下套管等配套技術[11–14]。

2.1 井身結構優化

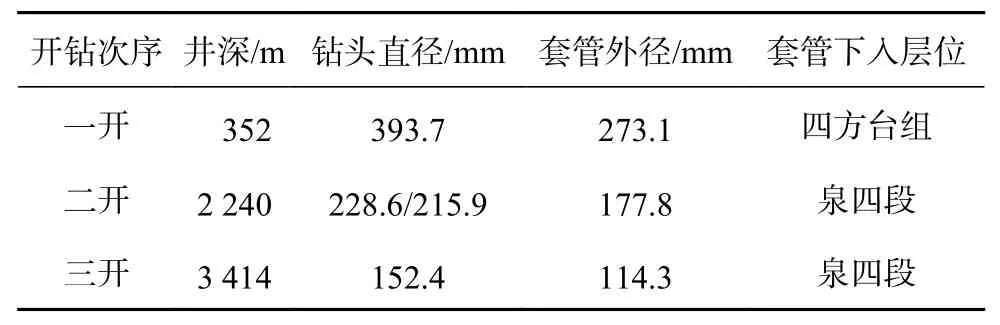

吉林油田致密油開發初期,為保證鉆井安全、滿足裸眼滑套完井需要,采用三開小井眼井身結構(見表1),并下入技術套管封固上部不穩定地層(嫩江組)。

表1 前期采用的三開小井眼井身結構Table 1 Three-section and slim-hole casing program used in the early stage

鉆井實踐表明,上述三開小井眼井身結構的鉆井周期較長、成本較高,而且裸眼滑套完井方式不利于后期壓裂施工。

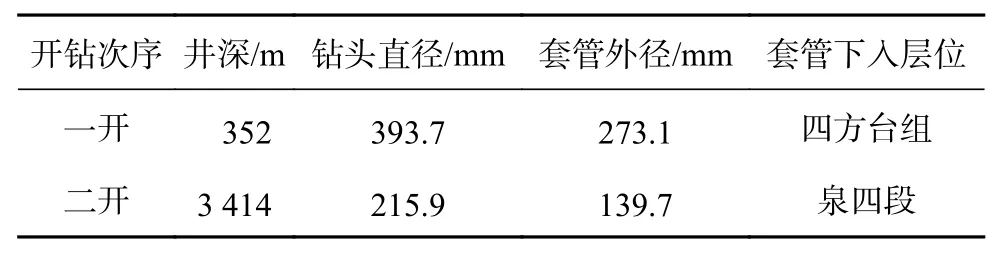

為降低鉆井成本,滿足后期壓裂施工的需求,綜合考慮地層因素,將井身結構優化為淺下表層套管的二開井身結構(見表2)。井身結構優化后,二開井段長度超過3 000.00m,采用套管射孔完井方式。

表2 淺下表層套管二開井身結構Table 2 Two-section casing program w ith shallow surface casing

2.2 井眼軌道優化設計

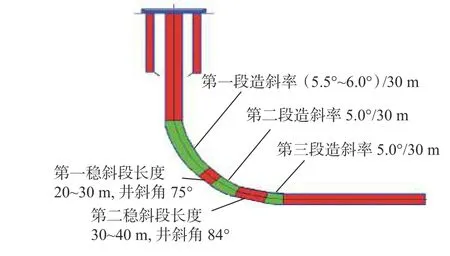

前期井身剖面設計采用“直—增—穩—增—穩”,在井斜角83°~84°處進行穩斜探油頂,若發現目的層提前,則需要調整,不利于后期定向施工。為此,將其優化為“直—增—穩—增—穩—增—穩”剖面,如圖1所示。該剖面存在2個穩斜段,第一個穩斜段在井斜角72°~75°處,若目的層比設計提前,可以及時調整井眼軌跡,避免脫靶,同時降低后期的摩阻和扭矩;第二個穩斜段在井斜角83°~84°處,便于通過地質設計調整垂深,滿足鉆井設計和地質設計兩方面的要求。

圖1 雙探頂雙穩剖面優化設計結果Fig.1 Optimal profile design of double exploration and double stabilization

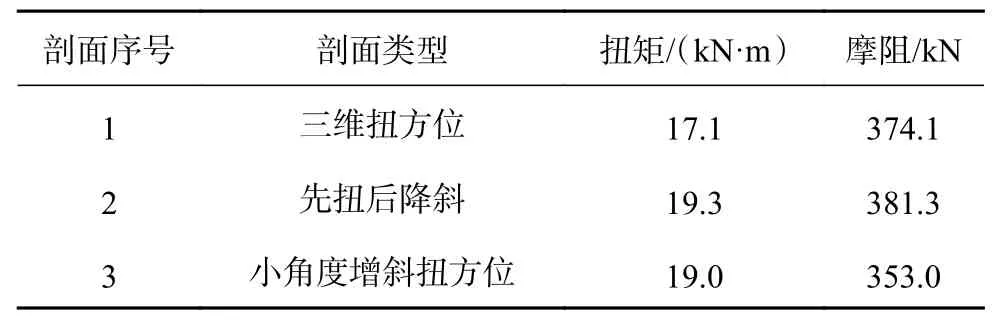

針對大偏移距水平井井眼軌道,將前期采用的三維大井斜邊增邊扭剖面(剖面1)優化為雙二維剖面(剖面2、剖面3),模擬分析了3種剖面的扭矩和摩阻(見表3)。剖面2采用小井斜角完成偏移距,井斜角降至0°,二維增斜入靶;剖面3直井段采用小井斜角完成偏移距,上部造斜段扭方位,二維增斜入靶。從表3可以看出,剖面3的摩阻更小。

表3 大偏移距井眼軌道優化設計結果Table3 Optimal design of borehole trajectory w ith large offset distance

2.3 近鉆頭導向工具優選

吉林油田致密油儲層薄、砂體變化大,為提高油層鉆遇率和鉆井速度,優選了近鉆頭地質導向工具。近鉆頭地質導向伽馬傳感器和電阻率傳感器離鉆頭的距離小于3.00m,依據伽馬值和電阻率的變化情況及時準確判斷油層位置,分辨薄油層的頂界面和底界面,保證井眼始終在油層中穿行,使鉆頭“聞著油味走”,從而提高油層鉆遇率[15]。

2.4 個性化PDC鉆頭設計

乾246區塊南部比北部埋藏深,垂深相差約400.00m,北部可鉆性級值為3~4級,而南部達到6~7級。南部巖石硬度大,部分地層屬于鈣質膠結,針對北部地層設計的鉆頭在南部鉆速慢,單只鉆頭進尺少,鉆頭磨損嚴重,鉆頭直徑由215.9 mm縮減為213.1 mm,導致定向螺桿穩定器托壓嚴重,影響鉆井速度。因此,根據具地層的特點進行了鉆頭設計。

1)乾246區塊北部地層。針對該地層可鉆性較好、研磨性不強的特點,提出提速的關鍵是有效鉆壓和水力排屑。為此,結合穩平鉆具組合的特點,設計了?19.0mm齒四刀翼鉆頭,減小內錐和外錐切削齒的仰角,增強鉆頭的攻擊性。

2)乾246區塊南部直井段和造斜段。直井段要增大復合片硬度,將雙排?16.0 mm齒改為單排?19.0 mm齒,提高鉆頭的攻擊性;設計7個噴嘴,并優化噴射角度,防止重復切削巖屑,以提高鉆井速度。定向段設計淺錐短拋輪廓剖面,五刀翼雙排?16.0mm齒短保徑結構,使工具面穩定,提高鉆頭的造斜能力。

3)乾246區塊南部水平段。將雙排齒改為單排齒,布齒密度由30片優化為23片,切削齒角度由16°改為11°,以提高鉆頭的攻擊性;優選異形齒,以提高鉆頭的抗沖擊能力,延長鉆頭的使用壽命[16–17]。

2.5 鉆井液技術

乾246區塊青一段屬于中硬脆性泥頁巖,伊/蒙混層和伊利石含量較高,裂縫和微裂隙發育,在清水中浸泡容易水化,而二開水平段裸眼段長度超過3 000.00m。因此,應重點提高鉆井液的封堵性、抑制性和潤滑性[18]。

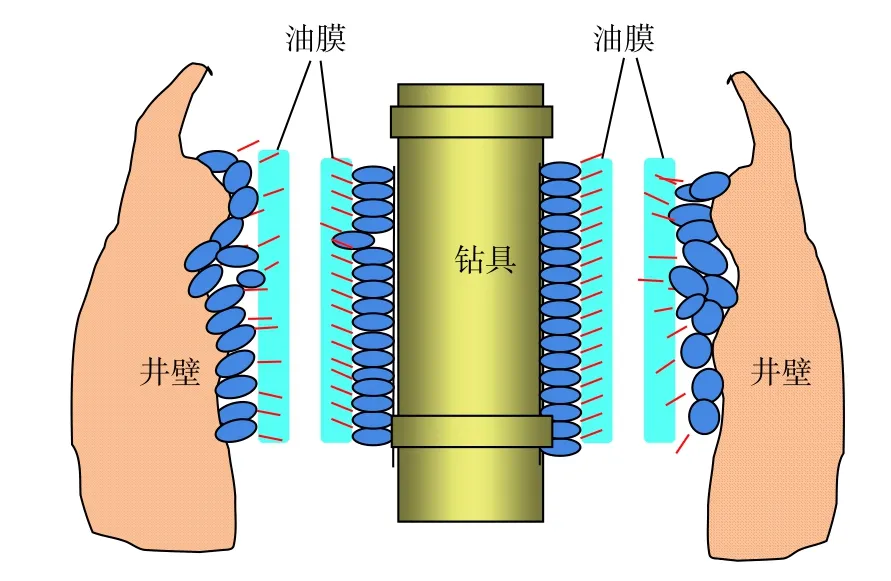

針對超2 000.00m長的泥巖段,采用低熒光井眼穩定劑HQ-1和封堵劑陽離子乳化瀝青粉,以保證井眼穩定;針對伊/蒙混層水化膨脹,以抑制能力強的KPA作為鉆井液主抑制劑,抑制黏土礦物水化膨脹;銨鹽、酚醛樹脂、褐煤樹脂、PAC等降濾失劑束縛自由水,濾失量小于3m L;根據地層中CO2含量,加入不同量的生石灰水來清除CO2污染;優選高效極壓潤滑劑,改變鉆具與井壁間的接觸性質,形成油膜,改善井筒潤滑性(作用原理如圖2所示),最終形成二開低濾失強抑制聚合物鉆井液,確保井眼穩定和安全鉆進,并使水平段有效延伸。

圖2 高效極壓潤滑劑的作用原理示意Fig.2 Schematic diagram of the effect of high-efficiency extreme pressure lubricant

2.6 漂浮下套管技術

致密油水平井水平段長、偏移距大和井眼軌跡調整頻繁,導致井筒摩阻系數較大,套管下入困難。為此,應用了漂浮下套管技術,并采取了輔助技術措施,確保將套管順利下至設計位置。

1)下套管前通井。通過對比套管和鉆具組合的剛度,確定采用?212.0mm雙穩定器通井鉆具組合取代原鉆具組合,以修整井壁、破除臺肩。通井到底后大排量循環2周,確保井眼通暢。?212.0mm雙穩定器通井鉆具組合為?215.9 mm牙輪鉆頭+?127.0 mm加重鉆桿+?212.0mm穩定器+?127.0mm加重鉆桿+?212.0 mm穩定器;原鉆具組合為?215.9mm牙輪鉆頭+?212.0mm穩定器+?165.1mm鉆鋌+?212.0mm穩定器。

2)采用高潤滑性封閉漿。高潤滑性封閉漿配方為1 000 kg石墨+1 000 kg白油+1 000 kg液體潤滑劑+500 kg瀝青或塑料小球,水平段和造斜段全覆蓋,以降低下套管時的摩阻。

3)采用漂浮下套管技術。優選自適應旋流半剛性套管扶正器和旋轉式偏心自導式引鞋,當半剛性套管扶正器遇阻時,通過上提下放使其變形通過遇阻點。旋轉式偏心自導式引鞋連接于套管串最下端,下套管過程中遇阻時可自動調整偏心角度,引導套管順利下入。同時,結合每口井的實際情況,根據軟件模擬計算結果設計漂浮段長度和漂浮接箍的位置,以獲得最佳漂浮效果,增大安全下入系數。

4)增加下套管時的懸重。根據地層壓力系數,配備適當密度的加重鉆井液,下完漂浮接箍后灌重漿,以彌補套管重量不足。但加重鉆井液密度不易過大,防止后期循環壓漏地層。

3 現場應用效果

吉林油田致密油水平井優快鉆井完井技術已經在該油田乾246、讓58、黑81和乾239等致密油區塊應用了180口井,平均井深3 449.00m,平均水平段長1 189.00m。應用該技術后,I砂組平均鉆井周期由原來的43.2 d縮短至24.1 d,縮短了44.2%;Ⅲ砂組鉆井周期由65.8 d縮短至30.6 d,縮短了53.5%,有效降低了鉆井成本(降低了40.7%),鉆井成本累計節約近7億元。

雙探頂雙穩剖面給地質設計預留了較大的調整空間。如乾188-18井受斷層影響,鉆至井深2 173.00 m時井斜角47.5°,發現目的層比設計提前26.00m,為此優化了2處穩斜段的井眼軌道,將設計造斜率從5.5°/30m調整為6.0°/30m,避免了因儲層垂深變化過大而導致的穿層。目前,該技術避免了22口井的封井側鉆,鉆井成本約節約2 200萬元。

低濾失強抑制聚合物鉆井液技術確保了井眼穩定、安全鉆進及水平段有效延伸。如黑98G平2-14井水平段長度由1 280.00m延伸至2 020.00m,刷新了吉林油田水平段最長紀錄。

近鉆頭地質導向工具經過多年應用和改良,技術比較成熟,現場應用效果良好。采用該工具施工的井,平均砂巖鉆遇率95.0%,平均油層鉆遇率82.6%,與前期使用LWD儀器相比,砂巖鉆遇率提高了12.4百分點,油層鉆遇率提高了20.2百分點。

采用個性化PDC鉆頭大幅提高了機械鉆速。乾246區塊北部地層單只鉆頭進尺和鉆速均提高近50%,乾246區南部水平段單只鉆頭進尺提高2.5倍,鉆速提高86.7%,讓70-4-5井1 586.00m長的水平段一趟鉆完成。

應用漂浮下套管技術后,套管安全下入率100%,固井質量合格率100%,水平段固井質量優質率100%,滿足了后期大型體積壓裂施工要求。

4 結論與建議

1)優化井身結構、提高單只鉆頭進尺和機械鉆速是節約鉆井成本的有效途徑。鉀銨基聚合物強封堵鉆井液保證了超3 000.00m長裸眼井段的穩定,為安全鉆進提供了保障。漂浮下套管技術及配套的固井技術措施,使完鉆180口井的套管安全下至設計位置,順利固井。

2)雙探頂雙穩剖面可以預防因地質垂深變化過大導致穿層甚至封井側鉆,實現少鉆,甚至不鉆導眼井。近鉆頭導向工具及井眼軌跡的精細控制,提高了水平井的油層鉆遇率,確保了井眼軌跡光滑,為完井管柱順利下入、后期采油避免桿管偏磨和延長免修期提供了良好的井眼條件。

3)研究形成的致密油水平井優快鉆井完井技術,實現了吉林油田致密油的高效益開發,對吉林油田致密氣、頁巖油等其他非常規油氣藏的開發具有借鑒作用和參考價值。