勝坨油田套損井分層注水及測調技術

賈貽勇,李永康

(1.中國石化勝利油田分公司勝利采油廠,山東東營257000;2.中國石化勝利油田分公司石油工程技術研究院,山東東營257000)

勝坨油田層段多、單元儲層非均質性嚴重,層內各韻律層儲量動用狀況存在較大差異,需要分層注水。但經過50余年的開發,勝坨油田注水井套管損壞嚴重,套損注水井占開井總數40.4%。對油層段套損井,下入內徑102.0mm或90.0mm的貼補管,配合二次循環固井,再造井壁,簡稱油層貼堵。對淺層段套損井,采用水泥封堵漏失點,簡稱淺層堵漏;或下入內徑108.0mm的貼補管,配合二次循環固井,再造井壁,簡稱淺層貼堵[1]。套損注水井治理后由于缺少分層注水手段,無法滿足油藏開發需求。

目前,國內外套損井分層注水主要有油套分注、套變井分注和簡單卡封分注等3種方式。油套分注方式只能兩段分注,但套注會加劇套管的腐蝕,造成套管漏失,不適宜長期注水;套變井分注應用的?105.0mm封隔器只能用于套管內徑112.0mm的注水井[2–3],無法用于套管內徑小于108.0mm的注水井;簡單卡封分注主要應用于淺層堵漏井,采用封隔器將堵漏段與注水段分隔開,套漏處承壓能力低,易再次漏失,造成砂埋注水管柱。現有分層注水井測調儀器適用于內徑不小于46.0mm的分層注水工具,而套損井分層注水工具的內徑小,測調儀器無法通過。現有套損分層注水技術和測調技術無法滿足勝坨油田套損井的分層注水要求。為此,筆者針對勝坨油田套損井的特點,研制了高膨脹小直徑封隔器、小直徑分層注水工具和夾壁腔裝置,形成了不同套損注水井分層注水技術,實現了過淺層貼堵段、內徑90.0mm套管和超越堵漏段的分層注水,現場成功應用59井次;同時,針對現有測調儀器不適用于內徑小于46.0mm的分層注水工具的問題,研究了配套的套損井測調技術,實現了套損注水井分層注水的準確測調。

1 套損井分層注水技術

在滿足注水、測調、作業的前提下,針對不同井況,采取不同的治理思路,實現套損井分層注水。針對淺層貼堵井套管內徑上小下大的問題,研制了高膨脹系數的小直徑封隔器,形成了過淺層貼堵段分層注水技術;針對油層貼堵后套管內徑為90.0和102.0mm的小井眼注水井,研制了小直徑分層注水工具,形成了小眼井細分層注水技術;針對淺層堵漏井無法承壓洗井的問題,研制了夾壁腔裝置,實現了過堵漏段進行洗井,形成了封竄可洗井的分層注水技術。

1.1 過淺層貼堵段分層注水技術

淺層自由套管段發生套管變形、漏失的注水井,實施淺層貼堵后,貼堵段套管內徑縮小,而貼堵段以下的套管內徑不變。常規封隔器的外徑比貼堵管的內通徑大,無法通過貼堵段,而現有的小直徑封隔器無法在常規套管段內有效坐封。因此,需要研制可通過貼堵段、具有高膨脹性能的小直徑封隔器。

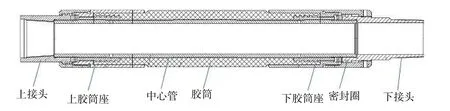

對比擴張式封隔器(K型)和壓縮式封隔器(Y型)的結構發現,擴張式封隔器的結構簡單,易于改進,因此,在擴張式封隔器基礎上,研制小直徑高膨脹系數封隔器。綜合考慮套管內徑和作業、測調施工要求等因素,設計封隔器鋼體最大外徑為95.0 mm,中心管內徑為49.8mm,膠筒最大外徑為90.0mm,膠筒厚度為13.5mm,總長度為800.0mm,其中,密封段膠筒長度為540.0 mm。考慮作業遇卡打撈等因素,要求封隔器的抗拉強度達到600 kN以上,通過計算不同材質中心管的抗拉強度,選用42CrM o管材加工中心管。經計算,42CrMo中心管的抗拉強度為730.02 kN,滿足生產需求。

為實現高膨脹坐封,利用ABAQUS軟件模擬了不同壓力及溫度下膠筒的應力分布,結果見圖1。由圖1可以看出:內層簾布端部和膠筒肩部為應力集中位置;溫度不變、內壓升高時,膠筒最大應力增大,內層簾布端部和膠筒肩部仍為最大應力集中位置;內壓不變、溫度升高時,橡膠在高溫下變軟,膠筒最大應力略有降低,但內層簾布端部和膠筒肩部仍然是應力集中位置。因此,內層簾布端部和膠筒肩部為膠筒的薄弱節點。

根據模擬結果對封隔器膠筒進行優化設計:首先,選用N220S膠筒,膠筒實測拉伸強度為15MPa,實測擴張性能為150 mm,各項指標均高于現行標準HG/T 2701—2016;其次,延長膠筒內部簾布,降低簾布端部應力;最后,膠筒上肩部增加保護結構,以減小應力集中造成的膠筒肩部變形。改進后,膠筒肩部最大應力降低了40%。封隔器坐封壓力為0.7~0.8MPa,從油管內正向加壓25MPa,未發生刺漏,膠筒耐壓達到要求;從油套環形空間反向加壓15MPa,未發生滲漏,坐封性能達到要求,膠筒膨脹系數達到1.38。

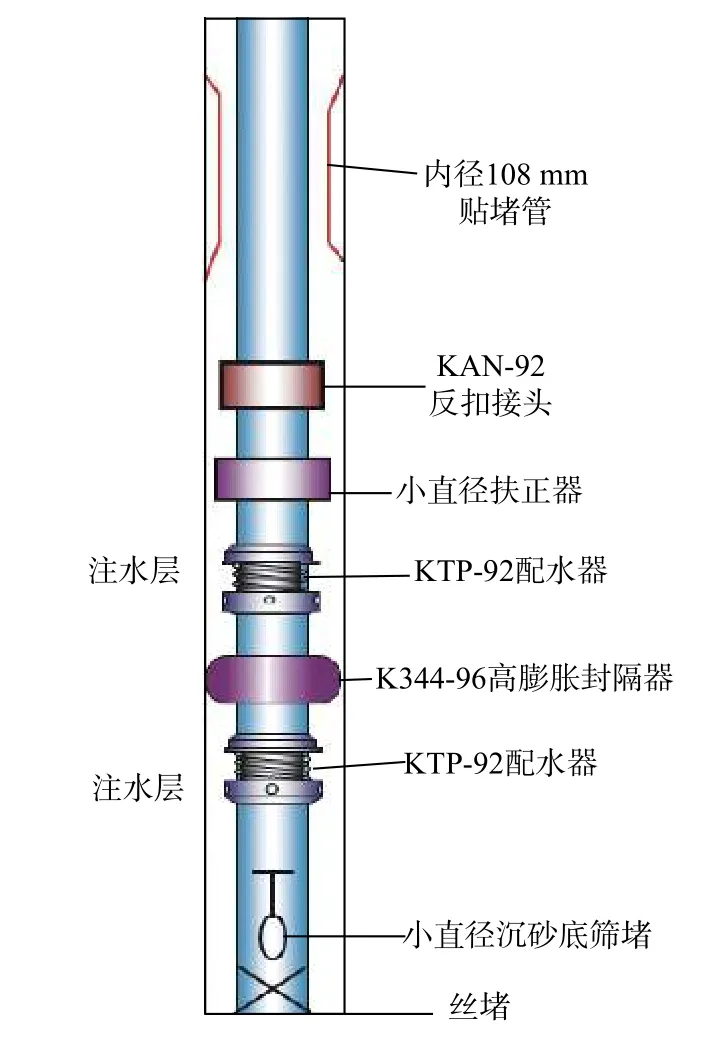

利用研制的高膨脹小直徑封隔器,組成了過淺層貼堵段分層注水管柱,該注水管柱自上而下依次為安全接頭、KTP-92配水器、K344-96高膨脹封隔器、KTP-92配水器和沉砂底篩堵[4](見圖2)。為保證管柱居中,加裝了合金鋼彈性扶正器。注水時,依靠油管內注水壓力,通過配水器產生的節流壓差使封隔器坐封,實現分層注水。

1.2 小眼井細分層注水技術

油層段套管縮徑、腐蝕嚴重的注水井,采取磨銑、通井、側鉆和貼堵等措施后,套管內徑會縮小為90.0或102.0mm。對于套管內徑90.0mm的套損注水井,因無與其配套的分層注水工具,只能籠統注水;對于套管內徑102.0mm的套損注水井,雖可實施分層注水,但油層停注時,封隔器易因層間壓差大而失效,導致分層注水管柱有效期短。

圖1 膠筒應力分布模擬結果Fig.1 Stressdistribution of rubber cylinder

圖2 過淺層貼堵段分層注水管柱Fig.2 Layering injection string diagram for patching and p lugging section

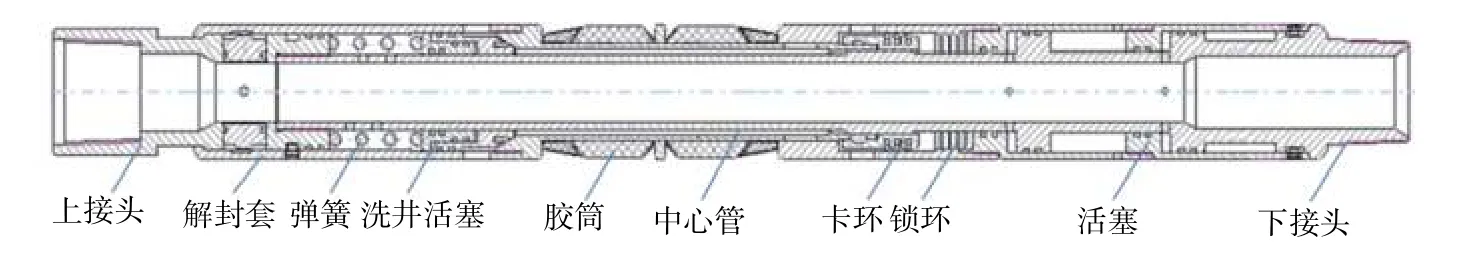

綜合考慮套管內徑和作業、測調施工要求的操作空間,研制了K 344-82小直徑擴張型封隔器(見圖3)[5–6],其外徑由113.0mm縮小至82.0mm。根據油井生產對封隔器抗拉強度的要求,封隔器本體選用42CrMo材質,經計算封隔器中心管抗拉強度為680 kN。注水時,依靠油管內注水壓力,通過配水器產生的節流壓差,使封隔器坐封,實現了?90.0mm套管內卡封分層注水。

針對層間差異大和含有動停層、方停層的注水井注水時封隔器上下壓差較大的問題,為提高分層注水管柱的耐壓性能,研制了高壓差Y341-94封隔器(見圖4)。該封隔器的外徑為94.0mm,上下密封壓差均達到30MPa。利用API油套管抗擠壓公式[7],計算出封隔器膠筒支撐管抗擠壓強度為8MPa,滿足勝坨油田注水井對注入壓力的需求。

圖3 小直徑擴張型封隔器的結構Fig.3 Structure of small diameter expansion packer

圖4 Y341-94封隔器的結構Fig.4 Structure of Y341-94 packer

小井眼高壓差分層注水管柱自上而下依次為安全接頭、KTP-92配水器、Y341-94封隔器和沉砂底篩堵。注水時,壓力依次增大至12,15和18 MPa,每個壓力點穩壓5m in,以確保封隔器坐封成功,實現高壓差井?102.0 mm套管內的精細分層注水。

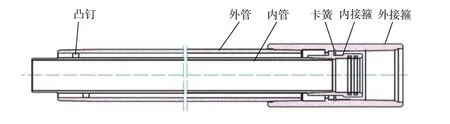

1.3 封竄可洗井分層注水技術

部分淺層套管漏失的注水井堵漏后,堵漏段承壓低,無法有效洗井。同時,堵漏點存在失效后返吐風險,二次作業遇卡率和大修率高。為避免高壓水經過堵漏段造成二次漏失,達到有效洗井目的,研制了一種夾壁腔裝置(見圖5)。該裝置與Y 342封隔器配套使用[8–9],封隔器坐封后可以對堵漏段進行卡封保護;洗井時,洗井液由上封洗井通道進入夾壁腔通道,越過堵漏段,由下封洗井通道流出,實現反洗井。

圖5 夾壁腔裝置的結構Fig.5 Structureof double wall cavity device

封竄可洗井分層注水管柱自上而下依次為Y342上封隔器、同心雙管、Y342下封隔器和分層注水管柱。封隔器采用液壓坐封,旋轉上提可解封。封隔器坐封后,膠筒座與中心管之間的通道打開,通過同心雙管的連接,實現上封、下封兩側套管環空的連通。上下封隔器坐封后洗井通道自動打開,洗井通道面積達到1 400mm2。

2 套損注水井測試調配技術

測試資料是反應地層吸水狀況的重要資料,油藏開發需要根據生產情況對注水井的配水量進行調整,而測調是分層注水井實現配注調整的重要手段。適用于正常注水井測調一體化儀器的外徑為42.0mm,與小井眼分層注水工具的最小內徑相同,測調儀器無法通過套損井段的分層注水工具,不能測取分層注水數據。因此需要研制可在內徑42.0 mm分層注水工具內進行起下操作、調節扭矩可達110 N·m的小直徑測調儀器,以滿足調節套損分層注水井配水器的需求[10–14]。

為了減小測調儀器的直徑,增大調節扭矩,對現有測調儀器進行改進。首先,將減速器增加為2組,一組為內置式行星齒輪減速器,與直流電機協同工作,減速比為791:1;一組為外置式行星齒輪減速器,外齒筒直徑與儀器外徑一致,齒輪、輸出軸直徑相應增大,將傳輸的動力串聯起來,使井下測調機械手調節扭矩增加50%,在此基礎上,降低電機功率,將電機直徑由38.0mm減小至32.0mm,儀器外徑相應由42.0mm減小至38.0mm。其次,將拉動絲杠在螺旋套內上下運動的螺塊改為滾球,將滑動摩擦變成滾動摩擦,以降低摩擦阻力,增大輸出扭力,儀器的調節扭矩達到150 N·m,可以滿足小直徑測調一體化儀器對調節扭矩的需求。

勝坨油田注水井的注入壓力≤25MPa,主要目的層埋深為2 000.00~2 500.00m,注水井單井配注量≤300 m3/d。小直徑測調一體化儀器的壓力量程為0~60MPa、精度為0.5‰;溫度量程為–40~125℃,誤差為±1℃;流量量程為0~500m3/d,精度為1.5%。在耐溫、耐壓和測試量程等方面,小直徑測調一體化儀器均可滿足勝坨油田套損注水井的測調需求。

為了保證測試資料的準確性,制定了詳細的測試規范。在井口至沉砂底篩堵之間進行測試時,測調儀器先下探至沉砂底篩堵、再上提測試,在沉砂底篩堵與最下一級配水器之間選取一個測試點測取1個數據,在每級配水器處采用降壓測試的方法選取一個測試點測取5個數據,在最上一級配水器至井口的油管中,每隔500.00m選取一個測試點測取1個數據,在測試時要求每個測試數據穩定5 min,通過一次測試即可判斷分層注水管柱所有節點的有效性。

3 現場應用效果

截至2019年8月,勝坨油田59口套損注水井應用了套損井分層注水技術,分層注水成功率達到100%,大修費用減少了1019.89萬元。注水層段增加了65個,測試成功率100%,層段合格率84.5%,水驅控制儲量恢復了477.9×104t。對應油井102口,累計增油3797 t,按照勝坨油田油價、成本折算,效益增加342.7萬元。

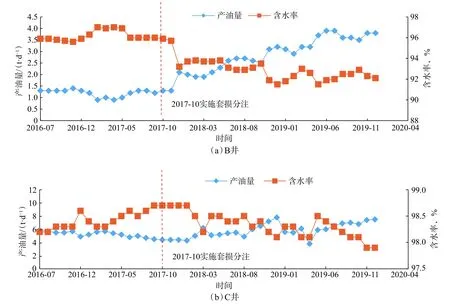

勝坨油田的注水井A井位于單元中部,因油層段套變嚴重,只能籠統注水,造成注采井網不完善,潛力油層得不到有效動用,對應油井B井和C井含水率上升、產量下降,其中B井含水率由95.8%升至96.8%,日油產量由1.3 t降至1.0 t,C井含水率由98.2%升至98.7%,日產油量由5.7 t降至4.5 t。2017年10月,A井應用套損井分層注水技術重新分2段注水,第1段配注量為40m3/d,第2段配注量為100 m3/d。通過測調,第1段日注水量為40 m3,第2段日注水量為90m3,各層段注水量為配注量的80%~120%,層段合格率達到100%,對應油井含水率下降,日增油5.8 t,取得了良好效果(見圖6)。

圖6 注水井A井對應的油井生產動態曲線Fig.6 Dynam ic production curvesof oil wells corresponding towater injection well A

4 結論與建議

1)針對套損注水井的不同井況,研制了K344-96高膨脹封隔器、小直徑系列分層注水工具和夾壁腔裝置,形成了適合不同井況的分層注水技術。

2)研制了?38.0mm測調一體化儀器,扭矩達到150 N·m,制定了測調規范,實現了小井眼分層注水井的精準測調。

3)現場應用表明,套損注水井分層注水技術解決了套損井分層注水的難點,不僅能夠滿足勝坨油田精細注水開發的要求,使老井資源得到充分利用,還可應用于其他水驅油田,提高水驅開發效果。但在應用過程中,還需結合具體井況,進行套管預處理及完井設計優化。