渤海油田注水井延效酸化技術研究與應用

孫 林,李旭光,黃利平,夏 光,楊 淼

(中海油能源發展股份有限公司工程技術分公司,天津300452)

渤海油田現有開發井3 000余口,其中注水井超過800口,“注好水、注夠水、有效注水”是注水穩產的關鍵。為解決欠注、注水壓力高等注入難題,渤海油田將酸化技術作為增注的主要手段。據統計,渤海油田近5年酸化作業多達500井次/年,占注水井措施工作量的三分之一,并且隨著油田產量增加,酸化作業量還在逐漸增大,但在此過程中出現了注水井重復酸化現象,目前單井重復酸化次數普遍在7~11次,隨著單井重復酸化次數增多,酸化效果逐漸變差,有效期僅為1~4個月,單井一年需要酸化2~3次,極大地影響了注水井的注入效果[1–2]。

但是,目前國內有關重復酸化問題的研究不多,程興生等人[3–4]分析了樁104區塊的重復酸化增注和輪南油田超深井重復酸化情況,認為常規土酸可能會過度溶蝕近井壁地帶,建議采用有機緩速酸體系或低濃度氫氟酸;劉淑萍等人[5]通過研究文留低滲透砂巖儲層重復酸化,發現土酸或含(潛在)氫氟酸的酸液易對儲層造成傷害,因此使用了膦酸、脂肪酸酯和含氟鹽組成的有機緩速酸;呂寶強等人[6]將我國重復酸化液體系歸納為土酸及其衍生酸、氟硼酸及其衍生酸、氟鹽自生酸、固體硝酸等幾類,建議根據各種酸液的優點,結合油藏的特征及具體酸化目的層的礦物組成,組合優選適宜的酸液體系、各種添加劑和施工工藝。由此可知,常規的高濃度土酸或土酸類酸液對重復酸化井儲層的傷害較嚴重,需要根據儲層特點和傷害原因,選用合適的酸化技術。

為了解決渤海油田注水井酸化中存在的問題,筆者分析了重復酸化低效的原因,配制了延效酸,研究形成了注水井延效酸化技術,室內評價試驗驗證該技術具有解堵效果強、緩速延效等優點,并在渤海油田進行了現場應用,結果表明該技術可有效減少單井重復酸化次數,提高單次酸化增注效果、延長酸化有效期,具有較大的推廣應用價值。

1 重復酸化低效原因分析

渤海油田注水井重復酸化低效,除了與注入水水質、注采強度、酸化規模等常見因素有關以外[7],還與酸液組分單一和儲層傷害2因素密切相關。

渤海油田從2001年開始規模化采取酸化措施,曾采用過土酸、氟硼酸和多氫酸等酸液[8–12],酸液體系組分比較單一。這些酸液通常對儲層中特定礦物的溶解效果較好,但在重復采用單一酸液體系后,近井1~2 m范圍內儲層可溶物含量逐漸降低;而且,對于注入水中存在鈣質、鐵氧化物和有機質等污染物,酸液的解堵半徑較小。

砂巖酸化會在一定程度上產生氟化物、氟硅酸鹽、氫氧化鐵、硫酸鹽和磷酸鹽等二次沉淀物[13],隨著重復酸化次數增多,這些二次沉淀會在儲層中逐漸聚集產生新的污染物,而這類二次沉淀通常較難解除。因此,目前對此只能以預防為主。

此外,重復酸化會導致渤海油田近井筒儲層進一步疏松[14–15]。渤海油田目前80%以上為疏松儲層,滲透率高達1~10 D,泥質含量普遍在15%~30%,多采用射孔后再防砂的完井方式,采油強度和注水規模也較大,平均單井日注水量在400m3以上,單井要酸化幾次至十余次,更會影響儲層骨架的穩定性,伴隨著注水,會很快形成微粒運移傷害,導致注水效果變差。

2 注水井延效酸化技術

針對渤海油田注水井重復酸化低效的問題,提出了以下酸化技術思路:采用3種低濃度深部緩速酸進行協同增效,使酸液具有增加溶蝕礦物種類、更深部緩速和穩定儲層骨架等性能;為加強酸液的儲層保護性能,加入螯合劑提前預防二次沉淀;優選并加入防膨劑和表面活性劑,配制成延效酸。

2.1 低濃度深部緩速酸復配

研究發現,與土酸、氟硼酸、多氫酸等單一酸液不同,混合酸液短期(2 h)的巖屑溶蝕率并不高,但不同酸液混合可溶蝕巖石不同礦物組分[16–18],使混合酸液產生協同增效效果。基于此,針對渤海油田的具體問題,采用改性硅酸、有機膦酸和氟硼酸等3種低濃度深部緩速酸進行復配,使酸液緩慢釋放氫離子,復配后的酸液中改性硅酸質量分數為4%~6%,有機膦酸為3%~5%,氟硼酸為4%~6%。

其中,改性硅酸是在無機氟硅酸分子基礎上嵌入羧基有機雜環,形成具有無機酸和有機酸雙重功能的大分子,特別適合于泥質含量高的砂巖油藏,也適合于解決鉆井液或聚合物堵塞。有機膦酸可溶解碳酸鹽巖類和含鐵類礦物。氟硼酸則通過水解電離緩慢釋放氫氟酸,從而溶蝕長石、鋁硅酸鹽礦物。因此,復合緩速酸液長期(4~6 h)總溶蝕率較高,可以達到深部解堵的要求,解決了現有單一酸液存在的問題(短期溶蝕率較高,但酸巖反應1~2 h后特定反應礦物已達溶解極限,而殘酸質量分數大于6%)。同時,復合緩速酸液具有緩慢釋放氫離子、溶蝕多種礦物的特性,可大大減緩疏松砂巖儲層酸化后酸液對微粒運移的影響。

2.2 螯合劑優選

3種低濃度深部緩速酸進行協同增效,會降低二次沉淀的產生速度和質量;但根據渤海油田重復酸化中儲層傷害的實際情況,還需要預防二次沉淀的產生。綜合研究后,在復合酸液中加入1%~2%MA-AA共聚物、3%~5%EDTMPS等螯合劑,以協同預防二次沉淀[15,19],降低對儲層的傷害。此外,加入MA-AA共聚物和EDTMPS等螯合劑,會產生單一段塞泵注、在線酸化等新功能。

2.3 防膨劑和表面活性劑優選

為了使復合緩速酸液在防止黏土膨脹的同時,還具有穩砂、固砂和洗油等功能,經綜合研究優選,在復合緩速酸液中加入1.0%~2.0%聚季銨鹽防膨劑和0.2%氟碳表面活性劑,最終形成了延效酸。

基于研制的延效酸,研究形成了具有高溶蝕、緩速、保護骨架、預防二次沉淀和洗油等功能的注水井延效酸化技術[7,20]。

3 延效酸性能室內評價

3.1 綜合解堵及保護骨架性能

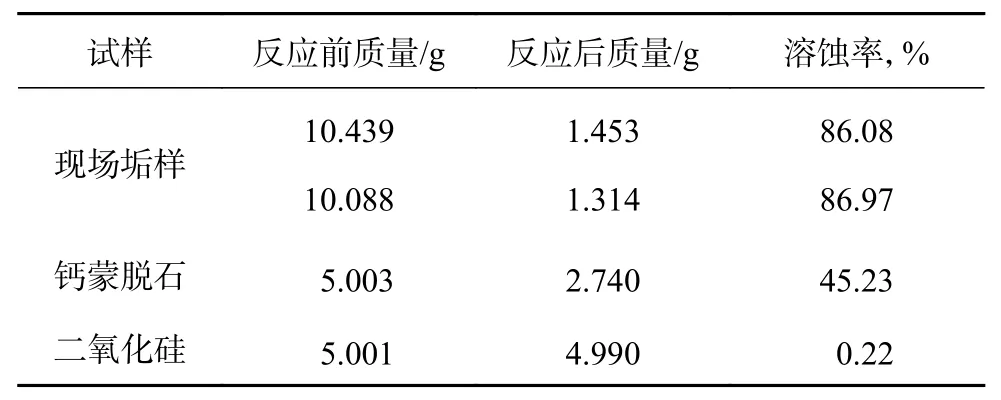

測試延效酸對現場垢樣、鈉蒙脫石(模擬黏土)、二氧化硅(模擬石英骨架)的溶解能力,評價其綜合解堵及保護骨架的性能。現場修井返排垢樣(X射線分析結果表明,由質量分數43%的鐵氧化物、35%的碳酸鈣、16%的鋁硅酸鹽和6%的二氧化硅組成)、鈉蒙脫石(分析純)和二氧化硅(石英砂)分別與延效酸在60℃下反應6 h,測試反應前后垢樣、鈉蒙脫石和二氧化硅的質量,計算溶蝕率,結果見表1。

表1 現場垢樣、鈣蒙脫石和二氧化硅靜態溶蝕試驗結果Table 1 Static dissolution results for the field scale samp les,calcium m ontm orillonite,and silica

從表1可以看出,延效酸對鈣蒙脫石的溶蝕率可達45.23%,對現場垢樣的溶蝕率達86.08%以上,說明其具有較好的綜合解堵性能;對二氧化硅的溶蝕率僅0.22%,說明其具有較好的保護骨架能力。

3.2 抑制注入水結垢性能

為評價延效酸抑制結垢的能力,使用過濾后的注入水(由于注入水中固相含量較多,結合注入水和現場垢樣組分分析報告,判斷肉眼可見的油污和黃褐色雜質為鐵氧化物、碳酸鹽和油污等污染物。為了消除污染物產生的誤差,使用過濾后的注入水進行試驗),與延效酸(為便于觀察,未加添加劑)分別按1∶0、0∶1、2∶1、1∶2的體積比混合后,加熱至60℃恒溫24 h,觀察溶液結垢情況。

試驗結果表明,未加入延效酸的注入水樣底部出現明顯的白色沉淀,該沉淀可溶于鹽酸,判斷為碳酸鹽垢;延效酸及其與注入水的混合樣品均未觀察到沉淀,可見延效酸抑制結垢的能力較強。

3.3 洗油性能

為確保延效酸具有良好的洗油性能,采用常溫懸滴法,測試了延效酸原液和延效酸與注入水按1∶2體積比混合后溶液的表面張力。

測試結果表明,延效酸的表面張力為12.77 mN/m,延效酸與注入水按1∶2體積比混合后溶液的表面張力為20.19mN/m。對比其他酸液,其表面張力都比較低,說明延效酸具有良好的洗油性能。

3.4 緩速及總溶蝕性能

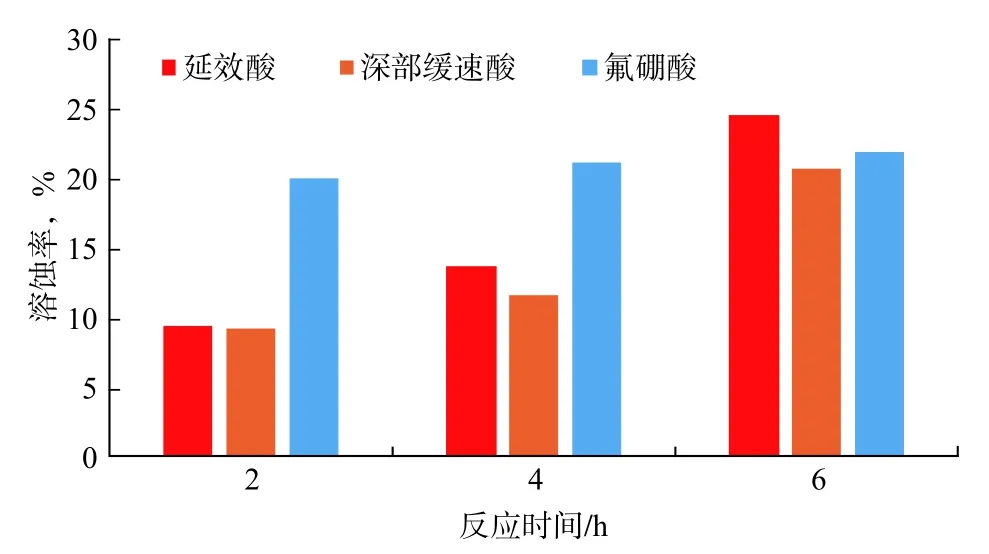

為了評價延效酸的緩速、總溶蝕性能,采用蓬萊油田巖屑(來自1 115~1 120m井段,經過研磨、洗油、洗鹽和烘干處理),在60℃條件下,將其分別與延效酸、氟硼酸和另一種深部緩速酸反應2,4和6 h,測試反應前后巖屑的質量,計算溶蝕率。延效酸、氟硼酸和深部緩速酸的緩速溶蝕靜態評價試驗結果如圖1所示。

圖1 幾種酸液的緩速溶蝕靜態評價試驗結果Fig.1 Static evaluation results for retarded dissolution of different acids

由圖1可知,隨著反應時間增長,延效酸的溶蝕率從9.39%提高至24.54%,變化幅度較大,而氟硼酸的溶蝕率僅從20.02%提高至21.91%,效果不明顯,可見延效酸的緩速效果優于氟硼酸。此外,延效酸的6 h溶蝕率為24.54%,也是3種酸液中最高的。試驗表明,延效酸的緩速性能優良,且總溶蝕性能較好。

3.5 動態延效性能

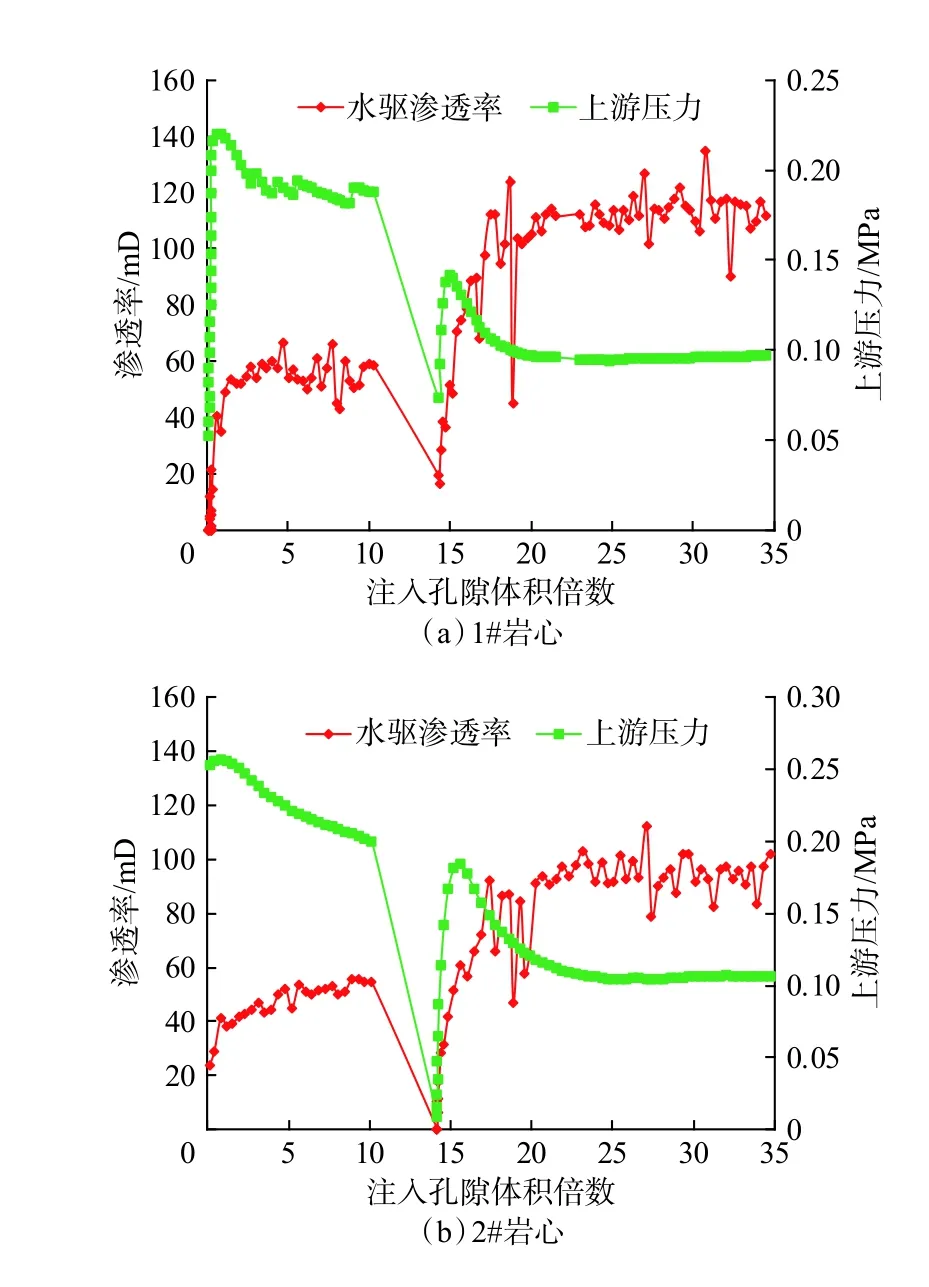

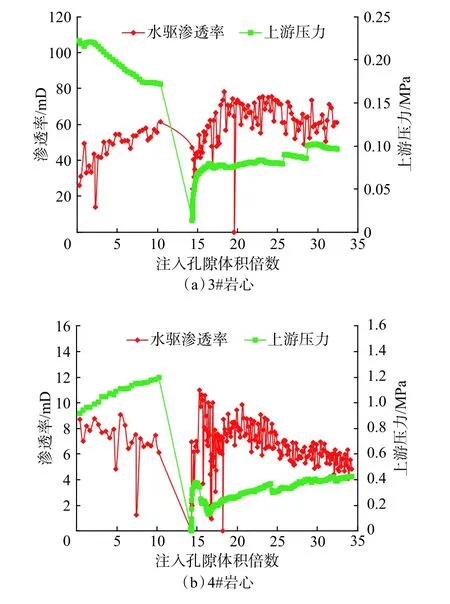

為了解延效酸的動態驅替增滲能力,同時測量穩定注水后的滲透率保留率,從而評價其動態延效性能,采用酸化動態驅替試驗裝置和現場取心樣品(1#~4#巖心,取自井深1 133.38~1 348.32m)進行驅替試驗。將試驗裝置加熱至60℃后,先驅替10倍孔隙體積注入水,然后驅替5倍孔隙體積酸液,再驅替20倍孔隙體積注入水,實時測量水驅滲透率和上游壓力,記錄酸化前注入10倍孔隙體積注入水的滲透率、酸化后分別注入10倍孔隙體積和20倍孔隙體積注入水的滲透率,分別計算酸化后與酸化前滲透率比值,并通過滲透率比值及上游壓力變化來對比酸化后降壓解堵和穩壓效果,試驗采用了延效酸和常規酸進行對比評價,試驗結果見圖2、圖3和表2。

圖2 延效酸動態驅替試驗結果Fig.2 Dynam ic disp lacement results for prolonged effect acid

由圖2、圖3和表2可以看出:延效酸酸化后的巖心滲透率為酸化前的1.7~1.9倍,而且在注入20倍孔隙體積水的情況下,其滲透率基本保持不變,上游壓力保持穩定;常規酸酸化后的短期滲透率(注入10倍孔隙體積水)為酸化前的1.1~1.3倍,但滲透率下降較明顯,上游壓力持續升高;常規酸酸化后注入20倍孔隙體積水的滲透率為酸化前的0.7~1.1倍,說明常規酸酸化會導致近井筒儲層進一步疏松,酸化后注水短期效果較好,但會影響后續注水效果,而延效酸可以解決該問題。

圖3 常規酸動態驅替試驗結果Fig.3 Dynam ic disp lacement results for conventional acid

表2 酸液延效動態驅替評價試驗結果Tab le 2 Results for dynam ic displacem ent evaluation of p rolonged-effect acid

4 現場應用

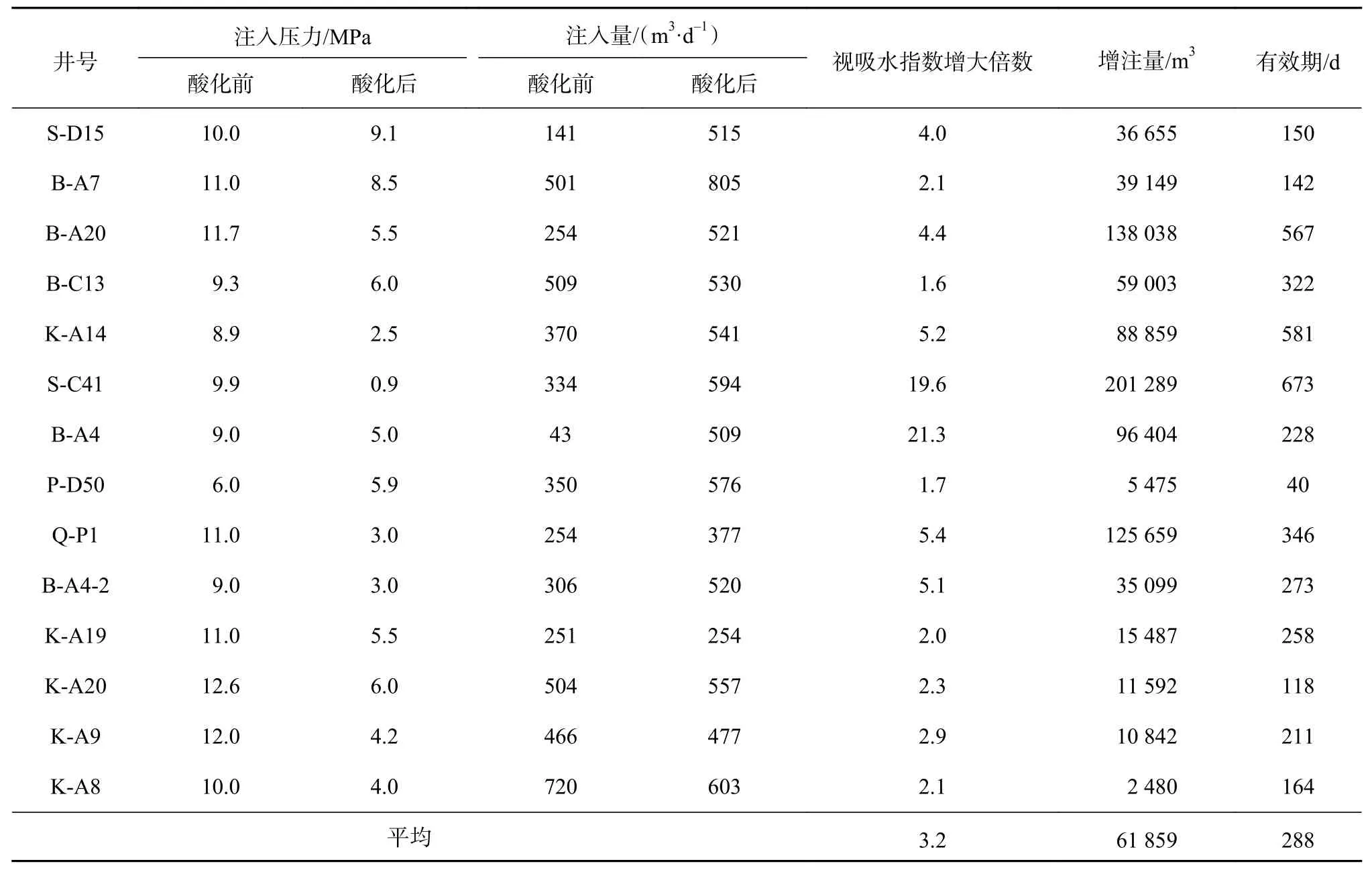

截至目前,注水井延效酸化技術在渤海油田應用14井次,應用效果如表3所示。從表3可以看出,相比于常規酸酸化,平均單井增注量從1.2×104m3增至6.2×104m3,視吸水指數從增大2.1倍變為增大3.2倍,有效期從134 d延長至288 d,延效效果顯著。

表3 渤海油田注水井延效酸化技術應用數據Table 3 App lication of prolonged-effect acidizing technology towater in jection wells in the Bohai Oilfield

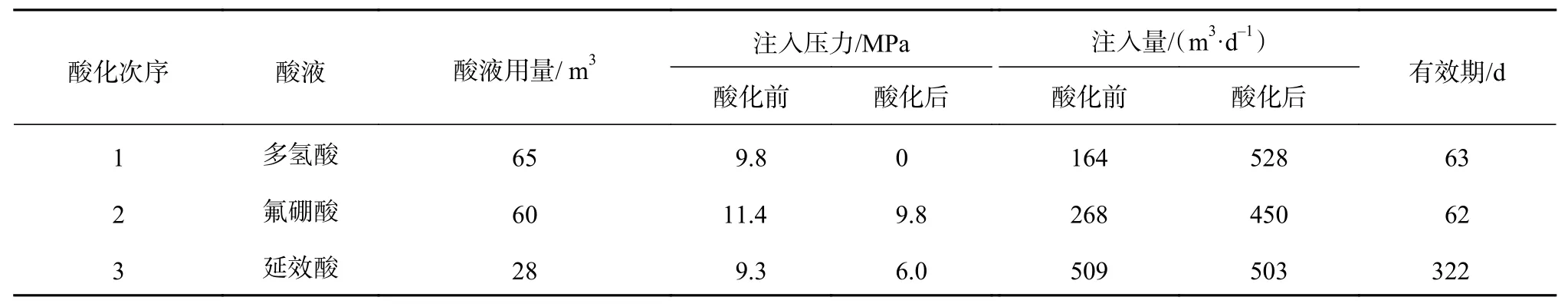

B-C13井注水層位2 626.30~2 651.00m,滲透率25.2~289.9mD。該井首先進行了2次常規酸酸化作業,然后應用延效酸進行了一次酸化作業。第1次酸化采用多氫酸,短期效果十分明顯,但酸化后有效期只有63 d;第2次酸化采用氟硼酸,酸化后有效期也只有62 d;第3次酸化采用延效酸,酸化后注水量雖比酸化前略有下降,但滿足配注量500m3/d的指標,且注水壓力從9.3MPa降至6.0MPa,視吸水指數提高了53%,有效期達到322 d(見表4)。這說明,延效酸酸化可以延長重復酸化的有效期。

表4 B-C13井3次酸化效果對比Table 4 Com parison am ong three applicationsof acidizing in W ell B-C13

5 結論與建議

1)針對渤海油田注水井重復酸化有效期短的問題,在分析原因的基礎上,通過配制延效酸,研究形成了注水井延效酸化技術。

2)延效酸室內性能評價試驗和現場應用效果分析表明,注水井延效酸化技術具有解堵效果好、緩速延效等優點,可提高單次酸化的增注效果、延長有效期,適用于存在多種復合傷害、需要進一步提高重復酸酸化解堵效果的疏松砂巖類井況。

3)渤海油田非均質性較強,而延效酸不具備轉向布酸功能,需要進一步研究分流轉向問題;此外,應進一步優化試劑成本,延長酸液在線酸化的時間和酸化規模,進一步增大酸化處理解堵半徑。