分子篩催化劑清潔高效制備技術的進展

王達銳,孫洪敏,楊為民

(中國石化上海石油化工研究院,綠色化工與工業催化國家重點實驗室,上海201208)

分子篩具有有序孔道結構、高穩定性能以及大比表面積,以分子篩為主要活性組分的催化劑廣泛應用于石油煉制、石油化工和環境催化等多個領域[1-5]。

采用傳統路線制備分子篩催化劑的過程中會使用到有機模板劑、鈉離子、水溶劑以及黏結劑,上述物質的加入導致分子篩催化劑制備過程中產生一定的廢水和廢氣,增加了制造成本或者降低催化效率。主要體現在以下幾個方面:①分子篩晶化結束后,部分有機模板劑殘留在分子篩表面以及孔道內部,需要通過洗滌以及焙燒方式去除,期間會產生含高COD廢水以及含NOx的廢氣;②對于應用廣泛的硅鋁分子篩來講,需要通過銨交換過程將分子篩骨架中的Na+交換為NH4+,再經過焙燒將NH4+分解為NH3和H+,最終得到具有酸催化活性中心的分子篩,在此期間會產生含氨氮廢水以及含有NOx的廢氣;③在分子篩晶化過程中,水溶劑占據反應釜的大部分空間,降低分子篩的單釜產率,增加了生產成本;④在分子篩粉末成型過程中需要加入大量的惰性黏結劑以增加催化劑的強度,不僅稀釋了催化劑中有效活性組分,并且易堵塞分子篩的微孔孔道,影響擴散速率,加速積炭的形成,導致催化劑的綜合能力下降。

為了解決上述問題,本領域圍繞分子篩催化劑清潔高效制備技術開展了大量研究工作,包括避免或者替換使用有機模板劑、鈉離子電荷平衡劑、溶劑和黏結劑以及有效組分回收利用等技術方案,對環境保護以及企業降本增效具有巨大的推動作用。本文綜述了分子篩催化劑清潔高效制備技術的研究進展,技術框架如表1 所示,并展望未來發展方向,以期為相關領域的研究提供參考和啟發。

表1 分子篩催化劑清潔高效制備技術框架

1 無/替換有機模板劑

有機模板劑在分子篩晶化過程中起結構導向以及孔道填充的作用,有助于分子篩拓撲結構的構筑以及晶體生長。為了避免或者減少有機模板劑帶來的影響,本領域的研究工作分為采用無有機模板劑方法或者采用廉價、低毒模板劑替換昂貴模板劑的方法來制備高效分子篩。

1.1 無有機模板劑法

無添加法是指在配料中不添加有機模板劑以及其他具有導向作用的晶種,通過體系自發成核完成分子篩的晶化過程。無有機模板劑方法制備的分子篩通常是指采用常規制備方法需要添加一定量的有機模板劑才能實現晶化的分子篩,比如BEA、MFI、MOR、MEL 或者EMT 等拓撲結構的分子篩。

早在1981 年,Grose 等[6]首先進行了無有機模板劑合成分子篩的研究,通過調節合成配方中原料Na2O、SiO2、Al2O3以及H2O 的比例,在晶化時間為68~72h、晶化溫度為200℃的條件下成功制備了高結晶度的ZSM-5 分子篩。幾乎在同一時間,國內南開大學李赫咺等[7]直接以水玻璃、硫酸鋁以及硫酸為原料,首先在140℃晶化24h,然后再升溫到180℃晶化48h,通過分步晶化的方法成功制備了ZSM-5 分子篩,并根據小試研究結果成功地進行了100L 規模的中試放大實驗。上海石油化學研究所的張式等[8]以催化裂化反應使用的無定形硅酸鋁催化劑作為硅源和鋁源,并在合成體系中添加氫氧化鈉和氫氧化銨,通過調節原料中的SiO2/Al2O3的摩爾比,成功制備了硅鋁比20左右的絲光沸石以及硅鋁比30~70 的高硅ZSM-5分子篩。Clearfield 等[9]研究表明,在不添加有機模板劑的情況下,SiO2/Al2O3以及Na2O/SiO2的摩爾比對分子篩的結構影響比較大,只有在SiO2/Al2O3摩爾比等于40 并且Na2O/Al2O3摩爾比等于4.5~6.0的條件下才可以得到高結晶度的ZSM-5 分子篩,在其他比例區間非常容易得到絲光沸石以及石英相的雜晶。

隨后,為了在不添加有機模板劑的條件下得到小顆粒的ZSM-5分子篩,浙江大學王正寶等[10]以硅酸鈉作為硅源,通過變溫兩步晶化法成功制備了ZSM-5 沸石聚集體,與傳統一步晶化法得到的大顆粒微米尺寸的分子篩相比,兩步晶化法得到的小顆粒納米尺寸的分子篩具有更高的比表面積,并且Al 原子基本全部進入分子篩的骨架。在不添加模板劑的合成體系中,通過調節合成參數不僅可以得到小晶粒尺寸的分子篩,也可以制備分子篩膜。Lin 等[11]在不添加模板劑的條件下,以硫酸鋁為結構導向劑,通過添加硫酸銨或者硫酸調節合成體系的pH在11.1~11.3之間,在涂覆晶種的不銹鋼板表面成功地生長了一層致密的且具有b軸取向的MFI分子篩膜。

Wang等[12]認為Na+在小顆粒ZSM-5分子篩晶化過程中起到非常重要的作用,在無有機模板劑的合成體系中加入一定量的偏鋁酸鈉和氫氧化鈉,首先將初始凝膠在室溫下陳化12h,然后在180℃晶化24h,成功制備晶粒尺寸僅有15nm 的ZSM-5 分子篩。另外,還可以通過轉晶的方式,由Na+作為結構導向劑制備高硅分子篩。Rimer 等[13]在不添加任何有機模板劑的條件下,將USY分子篩在NaOH的水溶液中進行高溫轉晶,通過控制轉晶時間分別得到了ZSM-5和絲光沸石分子篩。

此外,無有機模板劑體系還被成功地拓展到全硅、低硅或者硅磷鋁分子篩的合成,浙江大學肖豐收等[14]在無有機模板劑的條件下,以分子篩粉末作為晶種,乙醇作為分子篩孔道填充劑,成功制備了具有MFI、MTT、TON 和*MRE 拓撲結構的一系列全硅分子篩(如圖1所示)。Mintova等[15-16]在不添加任何有機模板劑的條件下,成功制備了尺寸為6~15nm 的超小晶粒大孔徑EMT 分子篩;以Na+和Cs+為無機模板劑成功制備了晶粒尺寸小于100nm且具有小孔結構的RHO分子篩,在選擇性吸附CO2/CH4混合氣體中表現出較高的CO2吸附選擇性。吉林大學于吉紅院士團隊[17]在不添加有機模板劑的條件下,在合成體系中加入羥基自由基加速Si—O—Si 鍵的形成,直接制備了硅鋁比為6.35 的高硅Y 分子篩,后續通過檸檬酸脫鋁以及水熱重構后處理將Y分子篩的硅鋁比提高到7.5,成品分子篩保留有較高的結晶度和固體收率(如圖2 所示)。深圳大學的鄒繼兆等[18]在不添加有機模板劑的條件下,在Na2OAl2O3-SiO2-H2O體系中,通過將電子晶體學和合成化學有機結合成功制備了具有紙牌屋形貌的多級孔FAU 分子篩。Hong 等[19]在無有機模板劑體系中,合成了一系列拓撲結構(MER、EDI、GIS及ANA)的硅磷鋁分子篩。

圖1 無有機模板劑法合成全硅分子篩示意圖[14]

圖2 無有機模板劑法合成高硅Y分子篩示意圖[17]

通過以上文獻報道可以得出以下結論:假如在初始合成凝膠中不添加有機模板劑,通過調節各合成原料的比例,嚴格控制晶化溫度或者時間也可以得到純相、高結晶度或者小晶粒尺寸的分子篩,這種方案可以有效地減少有機模板劑帶來的廢水、廢氣排放問題,并且可以節約生產成本。但是,由于需要滿足電荷密度匹配,不添加有機模板劑條件下合成的分子篩硅鋁比一般都較低;另外,在一些合成體系中,不添加有機模板劑合成純相分子篩的條件變化范圍較窄,主要是由于在合成體系中很難自發形成具有特定結構單元的分子篩晶核,極易導致大量雜晶或者無定形產物的出現,此時加入晶種輔助晶化效果會更佳。

1.2 晶種誘導法

通過向合成體系中添加特定晶種可以誘發分子篩晶核快速形成,能夠有效避免雜晶的出現,還可以拓寬在不添加有機模板劑條件下合成純相分子篩的條件變化范圍,同時晶種的加入有助于大幅縮短晶化時間,減小分子篩晶粒尺寸。

Okubo 等[20-21]在不添加有機模板劑的條件下,在合成體系中添加分子篩作為晶種,成功制備了Beta、RUB-13、ZSM-12、ECR-18、MSE 等一系列分子篩,通過對不同合成體系的共性研究,認為晶種和目標分子篩含有相同的晶胞結構單元是成功的關鍵,該發現為晶種導向法合成分子篩的配方設計提供了理論基礎。Valtchev 等[22]在合成母液中加入尺寸為80nm 的Silicalite-1 分子篩粉末作為晶種成功制備了聚集態Na-ZSM-5分子篩,詳細考察了晶種添加量、晶化溫度以及晶化時間三者之間的交互關系,認為當晶種添加量為0.1%(質量分數)時,在170℃溫度下需要18h 才可以完成晶化,當提高晶種添加量至3%(質量分數)時,晶化時間可以縮短到3h。Larsen等[23]向合成凝膠中加入預先制備好的ZSM-5 分子篩粉末作為晶種,在不添加有機模板劑的情況下于165℃晶化14~24h成功制備了高結晶度的ZSM-5 分子篩。研究結果表明,粉末晶種的添加量、晶粒尺寸以及分散狀態對最終產品的顆粒尺寸的影響較大,至少添加0.35%(質量分數)的粉末晶種才可以為晶體生長提供足夠的晶核,得到純相的ZSM-5 分子篩;添加尺寸為70nm呈聚集狀態的晶種可以得到(280±50)nm 的ZSM-5分子篩,添加尺寸為90nm 呈聚集態的晶種得到ZSM-5分子篩的尺寸變為(710±70)nm,但是當添加尺寸為250nm且呈單分散狀態的晶種時可以得到尺寸為(310±50)nm 的ZSM-5 分子篩,主要是由于小尺寸且單分散的晶種可以為分子篩晶體生長提供更多晶核,大幅提高晶體生長速度。Xie 等[24]以焙燒后的納米Beta 分子篩粉末作為晶種,在140℃溫度下晶化18.5h 得到了不含有機模板劑且結晶度為100%的Beta 分子篩。與傳統采用TEAOH 為有機模板劑制備的Beta 分子篩相比,該分子篩表現出更為優異的水熱穩定性能。Yang 等[25]在合成凝膠中加入ZSM-34 分子篩粉末作為晶種,在180℃溫度下晶化2h 便得到了高純的ZSM-34 分子篩,該沸石分子篩在MTO 反應中表現出優異的催化性能以及更高的丙烯收率。另外,Zhang 等[26-27]還采用異晶導向的方式制備了無有機模板劑分子篩,比如,以RUB-50 分子篩粉末為晶種,在醇存在的情況下成功地制備了LEV 型沸石分子篩;以CDO拓撲結構的RUB-37 分子篩粉末為晶種成功制備了高硅鋁比(14.5)的鎂堿沸石,即FER 拓撲結構分子篩。青島科技大學王廣建等[28]只在合成體系中添加焙燒后的SSZ-13 分子篩粉末,成功制備了具有小晶粒尺寸、高結晶度以及大比表面積的多級孔SSZ-13 分子篩,與常規含有模板劑體系制得的SSZ-13 分子篩相比,該體系制備的分子篩在MTO 反應中表現出更高的乙烯和丙烯收率以及較長的使用壽命。

以粉末狀分子篩作為晶種時晶核數量偏少,有大量文獻報道采用含有豐富分子篩初級或次級結構單元的膠態晶化液作為晶種,在無需另外添加有機模板劑的情況下成功制備了高分散的小晶粒分子篩。上海石油化工研究院王德舉等[29]以TPAOH 和TEOS 為原料按照一定的比例混合后,經過低溫陳化得到含有豐富Silicalite-1分子篩結構單元的膠態溶液,并將其加入到ZSM-5 分子篩合成凝膠中,成功制備了具有高比表面積的小晶粒(30~50nm)ZSM-5分子篩。浙江大學王正寶等[30]在合成體系中添加組成為18Na2O-100 SiO2-2.5Al2O3-12SO2-4-4000H2O,經過室溫攪拌24h 后得到的膠態晶化液作為晶種得到了ZSM-5分子篩。

另有國內外多篇文獻報道[31-32]采用類似的方法,在不添加有機模板劑情況下以膠態晶化液作為晶種制備分子篩,同時深入研究了晶種制備條件以及添加量等因素對合成分子篩形貌以及催化性能的影響,得出以下相似結論:與粉末態晶種相比,低溫陳化得到的膠態晶化液中含有豐富的分子篩初級或者次級結構單元,在晶化過程中可以作為晶核為晶體的快速生長提供豐富的生長點,從而進一步縮短晶化時間并且減小分子篩晶粒尺寸。

1.3 模板劑替換法

采用廉價、低毒的模板劑來替換昂貴、高毒的模板劑,或者采用新型模板劑來合成常規體系無法得到的高性能的分子篩催化劑也一直備受關注。

吉林大學于吉紅院士團隊[33]以廉價的嗎啉替換昂貴的TEAOH 為模板劑,在不添加任何其他有機物的條件下,以晶種輔助晶化的方式成功制備了納米尺寸的SAPO-34 分子篩,與傳統方法制備的微米尺寸分子篩相比,在MTO 催化反應中乙烯和丙烯選擇性提高了5%,壽命延長了4 倍。上海石油化工研究院楊為民等[34]以廉價易得的哌啶或高哌嗪替換高毒的六亞甲基亞胺為模板劑成功制備了不同晶粒尺寸的MCM-22分子篩,以哌啶為模板劑制得的MCM-22分子篩在苯和乙烯液相烷基化制乙苯或者1,3,5-三異丙苯裂解反應中具有較優的催化性能。

模板劑替換能夠降低生產成本、提高操作過程的安全性;另外,在一些成熟體系中通過采用新型模板劑、改變合成策略可以制備高性能的分子篩。楊為民等[35]以廉價易得的4-二甲基氨基吡啶為替換模板劑,在低有機模板劑和低水含量的體系中,在較短的晶化時間內成功合成B-SFE 分子篩,且此合成方法的普適性較好,首次直接合成了含有Al、Ti、V或者Fe等骨架原子的SFE分子篩。華東師范大學何鳴元院士團隊和上海石油化工研究院楊為民等[36]首次發現模板劑和異晶在分子篩制備中存在協同導向作用,以膽堿作模板劑、*BEA 分子篩作鋁源成功制備了硅鍺鋁IWR 分子篩(如圖3 所示),該合成策略有望用于合成通過傳統水熱法難以得到的分子篩或者合成新結構分子篩。另外,研究團隊[37]還首次以二乙基二甲基銨陽離子作為模板劑,直接合成得到了具有較高水熱穩定性能的硅鍺鋁IWR 分子篩。Hensen 等[38]首次以CTA+作為導向微孔和介孔的雙功能模板劑,同時以KOH替換NaOH作為堿源,成功合成了多級孔ZSM-5 分子篩,由于具有更好的擴散性能,多級孔分子篩在MTH 催化反應中表現出超長的壽命。

圖3 膽堿和*BEA異晶協同導向合成IWR分子篩的示意圖[36]

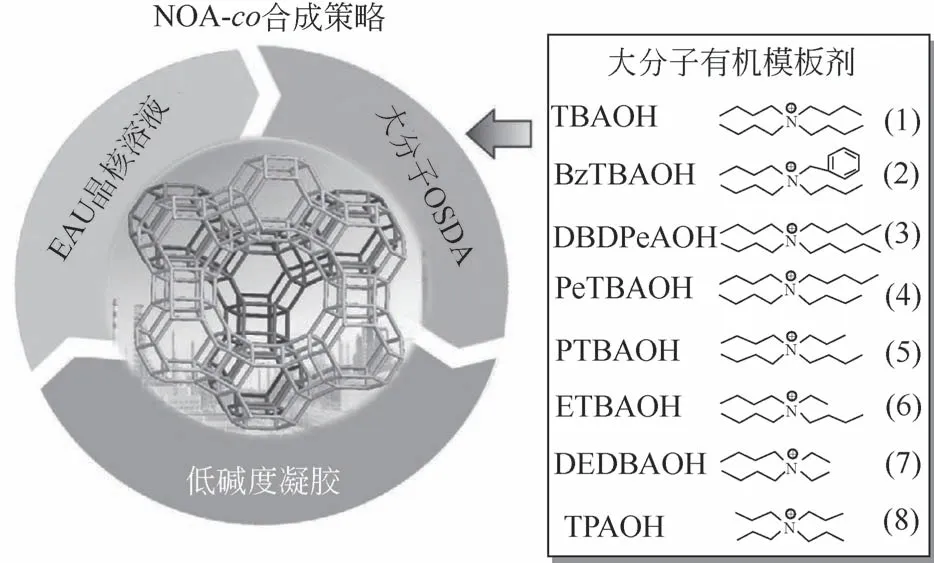

高硅Y分子篩具有十二元環孔口和三維孔道結構,作為FCC 催化劑的主要活性組分在石油化工領域用量較大。工業上通過操作繁雜的后處理方式獲得高硅Y分子篩,此方法不僅產生含污廢水,同時影響分子篩催化劑的活性位分布以及結晶度。過去六十年,直接合成高硅Y分子篩始終是一個巨大挑戰,中國科學院大連化學物理研究所劉中民院士團隊[39]首次以氫氧化膽堿或者氯化膽堿作為一種廉價、綠色的有機結構導向劑,直接合成了硅鋁比大于6的高硅Y分子篩,其具有高結晶度、高熱穩定性和高水熱穩定性的特點,通過詳細考察合成條件對Y分子篩硅鋁比的影響,認為采用氫氧根離子型有機模板劑是一種直接有效地提高Y分子篩骨架硅鋁比的方法。近期,劉中民院士團隊[40]在直接合成高硅Y分子篩領域又取得較大突破。研究團隊基于NOA-co合成新策略,在FAU晶核溶液、大分子有機模板劑和低堿度凝膠三者的協同作用下,直接合成了硅鋁比高達15.6、晶粒尺寸為100~250nm的高硅Y分子篩,該催化劑同樣具有酸性催化活性中心分布均勻、結晶度高、熱穩定性高和水熱穩定性高的特點(如圖4 所示),為高硅Y 分子篩的合成提供了新的研究思路。另外,劉中民院士團隊[41]以3-哌嗪基丙基甲基二甲氧基硅烷和三乙胺為雙模板劑成功合成了納米聚體態的SAPO-34 分子篩,在該合成體系中,3-哌嗪基丙基甲基二甲氧基硅烷同時充當模板劑、晶粒生長抑制劑和部分硅源,起到“三位一體”的作用。

圖4 NOA-co合成新策略以及合成高硅Y分子篩所使用的新型大分子有機模板劑[40]

近幾年,模板劑替換備受研究者的關注。一方面,通過廉價、低毒的模板劑替換昂貴、高毒的模板劑,可以有效地降低催化劑的制備成本,同時推動具有優異性能催化劑的工業化進程;另一方面,在一些相對成熟的分子篩合成體系中通過嘗試采用新型模板劑、配合新型合成策略也可以取得重大技術突破。因此,在研究模板劑替換過程中應拓寬思路,兼顧新型合成體系和成熟合成體系,以期在多個方向實現進展。

2 無鈉離子電荷平衡劑

鈉離子在分子篩晶化過程中主要起平衡骨架負電荷的作用,同時還可以起一定的模板作用,即形成Na+~4H2O 正四面體配合物導向分子篩基本結構單元的形成。

2.1 氨水體系

早在1980 年,Bibby 等[42]在無鈉體系中,以氨水和TPAOH 作為堿源以及模板劑,經過晶化后直接得到了NH4-ZSM-5 分子篩,產品無需進行銨交換,經過焙燒后可直接用于酸催化反應,為無鈉ZSM-5 分子篩的開發提供可行性路線,但是該體系中TPAOH 添加量非常大(TPAOH/SiO2=0.122),大量有機模板劑的使用帶來了巨大的成本和環保壓力。為此,吉林大學韓淑蕓等[43]在氨水體系中,以廉價的TPABr 作為模板劑替換TPAOH,同時大幅降低模板劑用量(TPABr/SiO2比例最低為0.02),通過一步晶化法在100~160℃溫度下成功地制備了具有良好水熱穩定性能及吸附性能的NH4-ZSM-5分子篩。隨后,韓淑蕓等[44]用含有NH4-ZSM-5 晶核的膠態導向劑在(NH4)2O-Al2O3-SiO2-H2O 體系中也成功制備了NH4-ZSM-5 分子篩,通過對NH4-ZSM-5 分子篩晶體生長動力學進行深入研究,其認為在該體系中成核是合成NH4-ZSM-5 的關鍵步驟。另外,韓淑蕓等[45]還在類似的體系中合成了骨架中含有鉻或者釩等雜原子的NH4-ZSM-5分子篩。Thompson等[46]在(TPA)2O-(NH4)2O-Al2O3-SiO2-H2O凝膠中加入Silicalite-1 分子篩粉末作為晶種合成了NH4-ZSM-5分子篩,認為OH-可以加速無定形凝膠的溶解并且加快成核速度,Al2O3導致成核速度減慢并能夠明顯地影響晶粒尺寸,增加TPA+用量可以有效地減小分子篩晶粒尺寸。

以氨水替換鈉離子不僅能夠在硅鋁體系中合成NH4-ZSM-5 分子篩,也能夠在硅鈦體系中得到高性能的分子篩。華東師范大學吳海虹等[47]以氨水作為堿源,以全硅Silicalite-1作為晶種,輔助以少量的TPABr作為結構導向劑,成功制備了具有小晶粒尺寸的TS-1 分子篩,在正己烯環氧化和環己酮氨肟化反應中表現出更好的催化氧化性能。福州大學陳曉暉等[48]以氨水替換40%的模板劑哌啶,添加適量的氟化氫銨作為礦化劑,得到的Ti-MWW 分子篩在丙烯醇環氧化反應中轉化率提高了12 個百分點。

在氨水體系中合成分子篩,不僅能夠省去銨交換過程,同時可有效地減少有機模板劑用量,還可以通過調節合成參數得到具有高性能的分子篩。但是,值得注意的是,氨水同樣會帶來含氨氮廢水的排放,因此在晶化結束后需要對氨水進行有效的回收再利用。

2.2 有機胺/銨體系

除了氨水,在一些有機胺/銨體系中不添加鈉離子也可以得到高結晶度的分子篩。吉林大學龐文琴等[49]在無鈉體系中以三乙胺、乙二胺、二乙醇胺、1,6-己二胺以及異丙胺等多種胺為模板劑直接制備胺型ZSM-5 分子篩,并且分別以TBAOH 和異丙胺為模板劑制備了銨型的ZSM-11 和ZSM-39 分子篩,但在有機胺體系中分子篩晶體生長速度緩慢,容易得到尺寸較大的單晶或者孿晶。石油化工科學研究院舒興田院士團隊[50]在無鈉體系中以四乙基陽離子TEA+為模板劑,成功合成了形貌規整、鋁分布均勻的Beta 分子篩(如圖5 所示),通過對晶化機理的探究,認為在此合成體系中制備含92.5%(質量分數)SiO2和6.5%(質量分數)Al2O3的多孔硅鋁膠是成功制備無鈉Beta 分子篩至關重要的一步。

圖5 無鈉法合成Beta分子篩的示意圖以及所得樣品的TEM照片[50]

無鈉法制備的分子篩不需要進行步驟煩瑣的銨交換過程,經過焙燒后可以直接用于催化反應,是一條生產分子篩催化劑的綠色環保路線。但是,目前通過無鈉法制備的分子篩種類有限,未來還需要對分子篩晶化過程以及成核機理有更深層次的認識,在此基礎上開發更多無鈉法制備分子篩的新技術路線。

3 無溶劑

分子篩一般是在水熱條件下合成,晶化過程中需要添加大量的水作溶劑,水的加入可以使物料充分混合,并且能夠有效地強化傳質以及傳熱過程。但是,水的存在容易造成反應釜內高壓,對裝置密封性能提出更高的要求;另外,在分子篩晶化過程中水占據了反應釜的大部分空間,降低了單釜產率,增加制造成本。因此,為了解決分子篩制備過程中安全、環保以及產率問題,研究者開發一系列無溶劑法制備分子篩的技術。

3.1 干膠轉化法

干膠轉化法是20 世紀90 年代開發的一種無溶劑合成分子篩的方法,又稱為蒸汽輔助晶化法(steam assisted crystallization) 和 氣 相 轉 移 法(vapor phase transport)。該方法首先將合成原料制備成凝膠后烘干除去水分,然后將合成原料置于反應釜上部,在反應釜底部加入水、有機模板劑或者兩者的混合物,其中合成原料和反應釜底部的溶液用隔板分開,在高溫條件下溶劑變為蒸氣擴散進入合成原料,最終晶化形成分子篩。干膠轉化法最早由太原理工大學徐文旸等[51]創造,首次利用該方法制備了高結晶度的ZSM-5 分子篩,驗證了氣固相合成理論的可行性。在此基礎上,太原理工大學[52-53]利用此方法相繼開發出絲光沸石、L、EU-1、ZSM-35、ZSM-48、Beta、Y 以及X 等多種沸石分子篩。其中,撫順石化公司催化劑廠[54]在2005 年首次進行了干膠轉化法合成絲光沸石分子篩的2m3反應釜工業化試驗,比傳統水熱合成方法能耗降低30%,產量提高80%~100%,同時催化劑的催化性能大幅提高。上海石油化工研究院王德舉等[55]以硅藻土為原料,混合硅溶膠與自制的晶種導向劑進行成型,烘干后置于反應釜中不銹鋼網上方,然后反應釜底部加入三乙胺、二乙胺以及蒸餾水的混合物,采用干膠轉化法的方式在180℃溫度下晶化120h 得到了小晶粒ZSM-5 分子篩,該分子篩具有豐富的孔結構以及可調節的酸性,可以用作工業催化劑或者吸附劑。Fan 等[56]采用此方法首次在無氟體系中合成了CHA 和STT 拓撲結構的分子篩,有效地解決了氟帶來的安全和環保問題。

迄今為止,多種拓撲結構的分子篩已經通過干膠轉化法的方式實現了工業化,該方法能夠提高生產效率,有效地降低生產成本。

3.2 利用原料結晶水

圖6 無溶劑法合成分子篩的示意圖[51]

但應該注意到,無溶劑法為氣固相接觸,在晶化過程中物料的傳質及傳熱能力不如水熱合成體系,晶化釜不同部位的溫度以及物料濃度不均一,容易導致分子篩結晶度或者活性位分布不均勻的問題。未來在開發無溶劑法制備分子篩催化劑的過程中,應著重考慮此問題,可以通過調節合成配方來適應波動范圍較寬的晶化條件或者設計傳質、傳熱更加均勻的晶化釜來解決這一問題。

4 無黏結劑

工業使用的分子篩催化劑對形貌和機械強度有一定的要求,因此在粉末分子篩成型過程中需要添加30%~70%的黏結劑。黏結劑一般為惰性的氧化硅、氧化鋁或者高嶺土,黏結劑的引入使催化劑的性能大打折扣。因此,制備無黏結劑分子篩催化劑成為催化領域的一大研究熱點。

Exxon Mobil 公司[64]公開報道一種無黏結劑ZSM-5 分子篩催化劑的制備方法,將SiO2/Al2O3摩爾比為80 的ZSM-5 分子篩和無定形SiO2按照一定的比例進行混合成型,然后經過水熱晶化將無定形SiO2晶化為硅鋁比為900的高硅無黏結劑ZSM-5分子篩催化劑,得到的無黏結劑分子篩催化劑與無定形SiO2黏結成型的催化劑相比,機械強度大幅提高。上海石油化工研究院謝在庫院士團隊[65]在分子篩催化劑成型過程中引入具有黏結劑作用的硅源以及高分子硬模板劑,通過氣固相轉晶的方法將黏結劑晶化為分子篩,焙燒除去模板劑之后得到含有微孔、介孔以及大孔的無黏結劑復合孔分子篩催化劑。與傳統含有黏結劑的分子篩催化劑相比,無黏結劑復合孔分子篩催化劑的結晶度提高了30%,強酸量提高了33.9%,比表面積提高了26.4%,并且在C4烯烴裂解反應中表現出優異的催化性能,丙烯收率提高了16.7%,質量空速以及運行周期分別是常規含有黏結劑催化劑的3 倍和7 倍。基于此,研究團隊開發了C4/C5烯烴催化裂解制丙烯(OCC)的成套技術,目前該技術已經成功地在國內多套工業裝置實現應用。經過更進一步的研究,謝在庫院士團隊[66]采用類似的方法,如圖7所示,在不添加高分子硬模板劑的條件下,調節合成配方及晶化條件,依靠無定形二氧化硅和分子篩之間的硅遷移以原位合成的方式得到了具有豐富的晶內以及晶間介孔的無黏結劑催化劑,得到的催化劑在OCC 以及MTH 反應中均表現出優異的催化性能。關于無黏結劑ZSM-5 分子篩催化劑的報道還有很多,如復旦大學龍英才等[67]對無黏結劑ZSM-5分子篩催化劑進行了骨架脫鋁改性研究,李玉寧等[68]研究了無黏結劑Zn/ZSM-5 催化劑上混合碳四烴類芳構化反應性能。

圖7 復合孔無黏結劑分子篩催化劑的制備過程示意圖[66]

制備無黏結劑分子篩催化劑技術也已經成功拓展到其他多種拓撲結構的分子篩。賈立勝等[69]將325目的煤矸石和甲基纖維素、木炭粉、稻殼或者谷糠一起混合,在成型機上制備成球形顆粒,烘干焙燒后加入到一定濃度的NaOH 溶液中,然后在95℃下晶化4~6h,得到了含有豐富孔結構的A型沸石分子篩,并且成功進行了工業放大實驗。上海石油化工研究院楊為民等[70]將白炭黑、硅溶膠、鋁酸鈉以及商業Beta 分子篩按照Na2O、Al2O3、SiO2摩爾比為0.5∶1.0∶46.1 進行混合成型,其中Beta 分子篩含量為35%(質量分數),將成型后的材料投入一定量的TEAOH 溶液中,水熱晶化后得到了晶粒尺寸為200~600nm 的無黏結劑Beta 分子篩催化劑。該催化劑的機械強度高達101.6N/cm,比表面積為537m2/g,綜合指標優于商業Beta 催化劑,無黏結劑的Beta 分子篩催化劑負載金屬Pd 之后在苯加氫烷基化反應中表現出良好的催化性能。楊為民等[71]還采用后處理的方式制備了無黏結劑MCM-22分子篩催化劑,首先將預先制備好的MCM-22分子篩粉末和田菁粉、鋁酸鈉以及堿性硅溶膠按照一定的比例進行混合成型制成圓柱形MCM-22分子篩催化劑,其中分子篩含量為80%(質量分數),然后將其置于質量分數為0.3%~3%的NaOH溶液中,在150℃的條件下處理2~4h將黏結劑溶解去除,成功得到無黏結劑的MCM-22分子篩催化劑,其在苯和乙烯液相烷基化反應中的催化性能明顯優于傳統含黏結劑的催化劑。

無黏結劑分子篩催化劑比常規的含有黏結劑分子篩催化劑具有更多的活性組分以及更優的擴散性能,有利于反應分子快速接近或者脫離催化活性中心,同時有效地抑制積炭的形成。因此,無黏結劑催化劑具有更高的活性、選擇性以穩定性能。目前已經有多種無黏結劑分子篩催化劑成功實現了工業應用,裝填有無黏結劑分子篩催化劑的反應裝置在運行中多項技術指標明顯提升,為企業帶來顯著的經濟效益,具有較為廣闊的應用前景。無黏結劑分子篩催化劑是企業界的重要需求,研究院所可針對企業對其具體需求作為重點研發內容。

5 有效組分回用技術

盡管國內外在分子篩清潔高效制備方面做了大量研究,但是很多工作仍處于實驗室研發階段,尚未實現產業化。在一些成熟的產業化分子篩制備過程中引入綠色環保的工藝技術,也可以在很大程度上達到節能減排、降本增效的目的。

在這一方面,中國石化石油化工科學研究院舒興田院士團隊[72]做了非常出色的工作,首次在分子篩催化劑領域創新性地將超濾、電滲析和雙極膜電滲析等多膜耦合技術嵌入ZHP(MFI結構)分子篩催化劑的工業生產過程中,與中國石化催化劑分公司和杭州水處理技術公司合作共建了1.5kt/a雙極膜電滲析制備H 型ZHP 分子篩催化劑的工業示范項目。該技術可以實現廢水中二氧化硅、硫酸、氫氧化鈉、正丁胺和淡化水的全組分資源化利用,生產過程無廢水排放,且扣除運行成本后仍有收益,具有良好的經濟效益和社會效益。該技術具有普適性,已經成功應用到HTS(鈦硅分子篩)和ZHP分子篩催化劑的工業生產過程中,未來還可以推廣到Beta、ZSM-22、ZSM-35、MCM-22 以及SAPO-34等多種分子篩催化劑工業生產體系中,具有較大的應用推廣前景。

6 結語

分子篩催化劑在石油煉制、石油化工和環境催化等多個領域廣泛應用,其制備技術相對成熟。隨著環保法規的日漸嚴格以及企業對降本增效需求的增加,該領域研究者開發了一系列分子篩催化劑的清潔高效制備技術。無模板劑法或者廉價、低毒模板劑替換法制備分子篩可以有效地降低生產成本,并減少模板劑帶來的含有機氨氮廢水和含氮廢氣排放,在一些相對成熟的分子篩合成體系中引入新型模板劑制備高性能分子篩也取得了突破性進展。無鈉法制備分子篩可以省去銨交換過程,避免含氨氮廢水的排放。無溶劑法制備分子篩可以提高晶化釜空間利用率,增加單釜產率,減少廢水排放的同時降低生產成本。無黏結劑催化劑具有更多的活性組分以及更優的擴散性能,在催化反應中具有更高的活性、選擇性以穩定性能。石油化工科學研究院在成熟的產業化分子篩制備過程中引入綠色環保的膜分離回收技術,實現了有效組分的資源化利用,在很大程度上達到了節能減排、降本增效的目的。

上述技術路線仍存在一定的改進空間,比如,無有機模板劑法制備純相分子篩的條件變化范圍較窄,且產品硅鋁比較低,采用無鈉法制備的分子篩種類有限,無溶劑法制備分子篩的晶化過程中傳質、傳熱能力變差,無黏結劑催化劑機械強度受到影響。分子篩催化劑清潔制備技術在未來的發展過程中,研究者應加深對分子篩催化劑的基礎理論研究,深入探究在不同體系中分子篩成核和晶化機理,以期更好地設計、合成目標分子篩催化劑。未來可著重在以下方面實現進展和突破:拓寬無有機模板劑法制備純相分子篩的條件變化范圍,同時提高產品硅鋁比;拓展無鈉法制備分子篩的拓撲結構種類,以期應用到更多的催化反應過程中;加強無溶劑法制備分子篩的晶化過程中傳質、傳熱能力,制備結晶度及活性位分布更均勻的分子篩;強化無黏結劑分子篩催化劑的機械強度及擴散性能,進一步提高其綜合性能;另外,基礎研究和產業化應該進行緊密地結合,以基礎研究支撐產業化,產業化遇到的實際問題及時反饋給基礎研究,兩者相輔相成。

分子篩催化劑制備過程的清潔綠色應以高效的催化性能為前提。在工業反應裝置運行過程中,企業始終把創造的經濟效益放在第一位,因此,在分子篩催化劑的研發過程中應當把高活性、高選擇性以及高穩定性放在首位,不應當為了單方面追求分子篩催化劑制備過程的綠色化而使其催化性能大打折扣,在高催化性能基礎上將現有多種清潔技術方案進行協調配合,盡可能使分子篩催化劑制備過程高效率化和低成本化。