油氣田用柔性復合高壓輸送管材及性能研究

劉海璋,趙 坤,李紅智,黃曉輝,牛愛軍

(1.國家石油天然氣管材工程技術研究中心,陜西 寶雞 721008;2.寶雞石油鋼管有限責任公司,陜西 寶雞 721008)

石油管道的腐蝕問題一直是困擾石油工業發展的嚴重問題,世界各國每年因管道腐蝕造成巨大的經濟損失,我國每年也有大量的金屬管道因腐蝕失效,油氣田生產中多含有H2S、CO2等腐蝕介質,極易對金屬集輸管道產生腐蝕穿孔。非金屬管材具有優異的耐腐蝕性能,重量輕、比強度高、綜合成本低,已經成為解決油氣輸送管道腐蝕問題的重要途徑[1-3]。

纖維增強熱塑性塑料管又稱柔性復合管,簡稱RTP管,屬于非金屬復合管的一種,是將內襯層材料良好的柔性、抗腐蝕性、耐磨性和可盤繞性等優點和增強材料的高強度特點結合起來的一種新型復合管材。近年來,RTP管以其綜合成本低、耐腐蝕、承壓高、可盤卷、安裝方便等優勢,在油氣開采運輸方面應用越來越廣泛[4]。RTP管主要用于油氣集輸、高壓注醇、油田注水和其他腐蝕性介質輸送等領域,可有效解決油田站場集輸管線耐腐蝕性能差、現場連接施工難度大、鋪設效率低等難題。本文采用三步法制管工藝制備了工業滌綸絲增強柔性復合管,對復合管的機械性能、耐溫性能和接頭可靠性進行了全方位的檢測評價,為柔性復合管的安全服役提供了依據。

1 柔性復合管產品設計

1.1 產品結構

柔性復合管產品是一種高壓塑料復合管道,RTP管具有多層結構,主要由聚合物內襯層、增強層、外護套層構成[5-6]。

聚合物內襯層通常采用聚乙烯樹脂,也可以采用交聯聚乙烯樹脂、聚偏氟乙烯樹脂或改性后的其他高分子聚合物樹脂等,主要功能是根據輸送介質的服役工況,滿足耐腐蝕、抗磨損、支撐增強纖維的作用;增強層為聚合物內襯層上編織或纏繞有機纖維(滌綸工業長絲、芳綸長絲、超高分子量聚乙烯長絲)、有機纖維(玻璃纖維、碳纖維)或金屬絲/帶等,主要為管材提供承壓、抗內壓和抗軸向負載的作用;外護套采用聚乙烯樹脂,如高密度聚乙烯、聚丙烯等,主要作用是保護管體不受損傷和抗老化。

1.2 選材設計

1.2.1 內襯層選材

RTP管中采用的熱塑性塑料有聚乙烯PE、交聯聚乙烯PEX、聚酰胺PA、聚偏氟乙烯PVDF等,根據管材實際服役溫度、輸送介質選擇合適的內管材料。按照內襯層材料的熔點和維卡軟化溫度,從耐溫性能方面來考慮進行選材,PE(聚乙烯)、UHMWPE(超高分子量聚乙烯)<70 ℃,PA11-12(尼龍11、尼龍12)<90 ℃,PEX(交聯聚乙烯)<90 ℃,PERT(高溫聚乙烯)<95 ℃,PVDF(聚偏二氟乙烯)<130 ℃[7-9]。

不同類型塑料管的耐溫性能差別較大,普通PE管的最高使用溫度只有70 ℃,高性能塑料聚四氟乙烯(PTFE)可達260 ℃以上。隨著溫度的升高,塑料管的承壓等級不斷下降。例如,當溫度由20 ℃升高至80 ℃時,PE管強度下降50%以上,大口徑低壓RTP管強度下降20%左右。柔性復合高壓輸送管及接頭在輸送非20 ℃的介質時,其公稱壓力按照柔性復合高壓輸送管SY/T 6662.2—2012標準5.5規定需要進行修正。高密度聚乙烯PE100可滿足服役溫度65 ℃以下油田現場的集輸和注水管線需求。

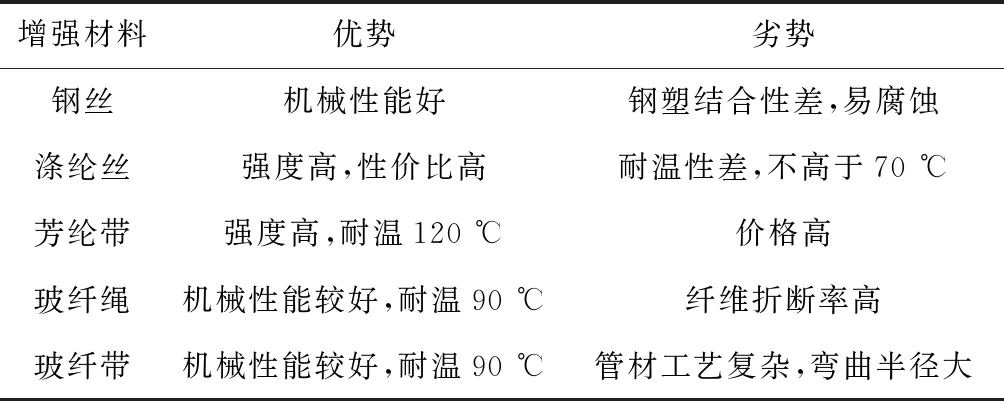

1.2.2 增強層選材

目前RTP管通常采用鋼絲、滌綸絲、芳綸纖維、玻纖等作為增強層材料[10-12],各種增強層材料各有優缺點(見表1),工業滌綸絲具有強度高、性價比高的特點,可滿足常規集輸和注水管線性能要求,是目前RTP管最常用的增強纖維材料。

表1 增強層材料性能對比

1.3 產品結構設計

RTP管結構設計主要基于管材的承壓強度,依據SY/T 6662.2—2012標準,標準規定了RTP的內徑、外徑和總壁厚,纏繞層的厚度可根據耐內壓強度公式進行理論推導,外管起保護作用,厚度一般為2.5~4 mm,內管壁厚可以計算獲得,各層厚度最終通過管體性能檢測進行驗證調整。

經驗公式是參考多層交錯纏繞增強管道設計方法,以平衡角纏繞時,管材常溫短期爆破壓力的計算如下:

式中,PB是增強RTP管爆破壓力,單位為MPa;η是壓力設計系數;N是纏繞增強纖維總根數;KB是單根纖維的斷裂拉力,單位為N/根;D計是計算直徑(增強層平均直徑),單位為mm;C是不均勻性修正系數;ε是鋼絲斷裂延伸率。壓力設計系數η和不均勻性修正系數C都是經驗值,涉及管材和材料的具體參數較少,需要做爆破試驗修正,最終確定增強層壁厚。

2 柔性復合管生產工藝

2.1 生產工藝

滌綸絲增強RTP管主要生產工藝流程為:原料入場檢驗→內管擠出工序→增強纏繞工序→外包覆生產工序→打包及接頭扣壓工序→出場檢驗工序。從產品的結構特點決定了管材制造不同的結構層需要在不同的生產機組來完成,RTP管生產工藝主要分為內管擠出、增強層纏繞和外管包覆3個階段,3個階段在一條連續的生產線上完成稱作一步法,生產過程分階段增加收線和放線后分2次或3次完成稱作兩步法或三步法。一步法雖然節約了收線和放線工序,但是由于擠出和纏繞之間速度差異,影響RTP管質量的穩定性;兩步法或三步法雖然增加了收線和放線工序,但是質量穩定可靠。

2.2 增強層纏繞工藝

2.2.1 纏繞角

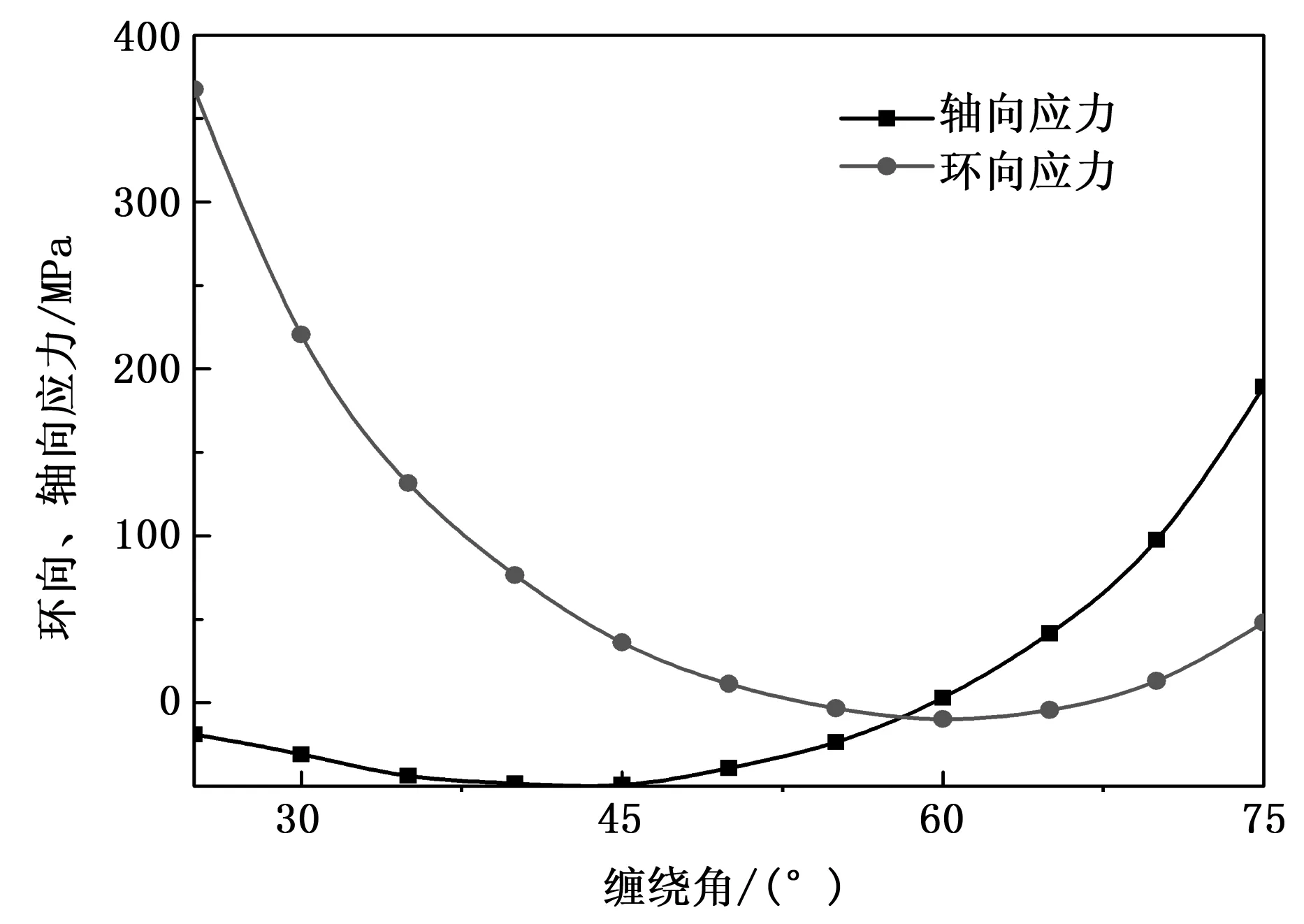

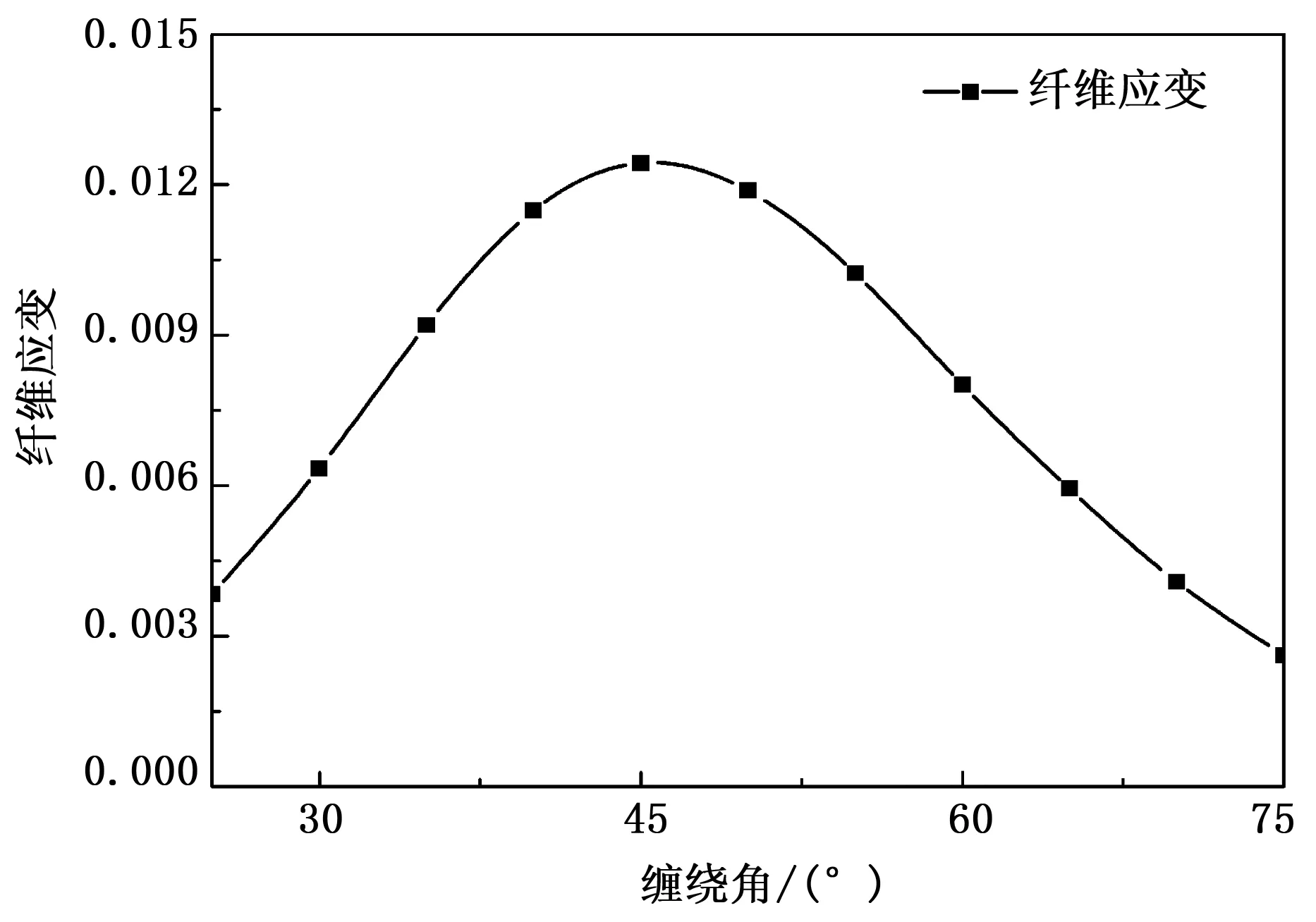

纖維增強RTP管結構設計的一個重要指標是纏繞角,即纖維纏繞方向與管材軸向的夾角。纏繞角對復合管性能影響很大;最優纏繞角可以實現沿壁厚等強度[13]。理論分析和實驗研究[14-15]表明,單一纏繞角的纖維纏繞薄壁管道在施加內壓或經受環向應力與軸向應力之比為2∶1的荷載下,最優纏繞角約為55°。當纏繞角<25°或>75°時,纖維發生重疊,沒有意義。理論計算纏繞角變化時管材軸向應力和環向應力的變化規律如圖1所示,纏繞角對纖維應變的影響如圖2所示,當纏繞角為54.7°時,軸向應力等于環向應力,54.7°為最佳纏繞角。

圖1 纏繞角對環向、軸向應力的影響

圖2 纏繞角對纖維應變的影響

2.2.2 纏繞節距

纏繞節距是指增強纖維沿管子表面以一定的纏繞角纏繞1周在管子軸向走過的距離。節距=πD/tan54.7°,式中D是管材的直徑。保證節距也就保證了纏繞角。在工藝試制中需要實際測量每個絞體上的管材的直徑來確定節距。

2.2.3 纏繞張力

纏繞張力是指增強纖維在管子表面纏繞時的預緊力。生產中滌綸絲錠由滿盤變為空盤,不能做到恒張力纏繞,張力會遞減,但從管體頭尾爆破強度實際測試值來看,影響較小。

生產過程中,增強纖維一般在4個絞體上需要纏繞4層,外層纖維將對內層纖維產生徑向壓應力而發生內層纖維松弛,為避免各纏繞層出現內松外緊,保證內外各層纖維能夠同時承載內壓,一般Ⅰ和Ⅱ絞體張力比Ⅲ和Ⅳ絞體張力大0.5 Kgf。

3 柔性復合管產品性能

采用高密度聚乙烯原料PE100和工業滌綸絲MCY-HT,結合開發的復合管的制備工藝,成功試制出了DN17 mm、32 MPa;DN40 mm、25 MPa;DN50 mm、20/25/32 MPa;DN65 mm、20/25 MPa;DN85 mm、16/20 MPa;DN150 mm、2.5/6.4 MPa共11種規格RTP管。對制備的復合管按照SY/T 6662.2—2012《石油天然氣工業用非金屬復合管 第2部分:柔性復合高壓輸送管》標準進行了檢測評價,各項性能均滿足標準要求。

3.1 復合管理化性能評價

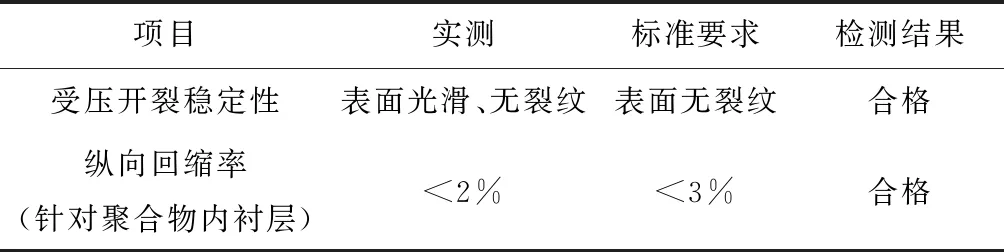

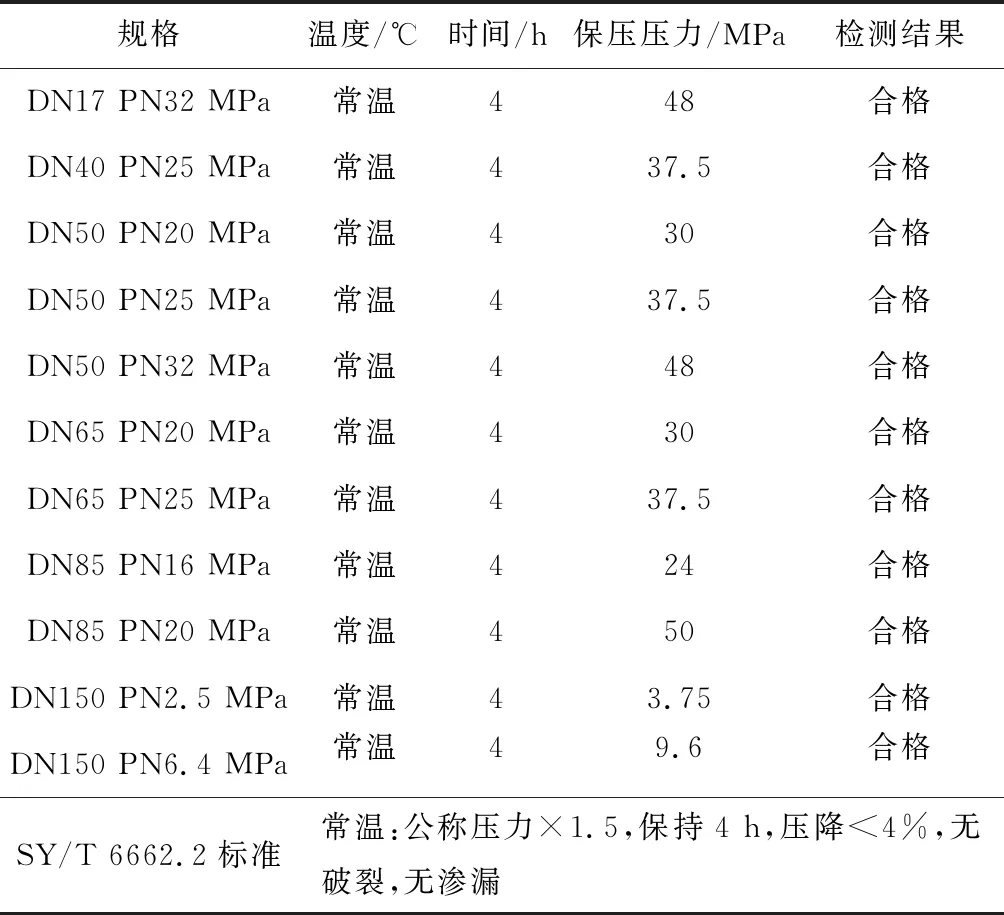

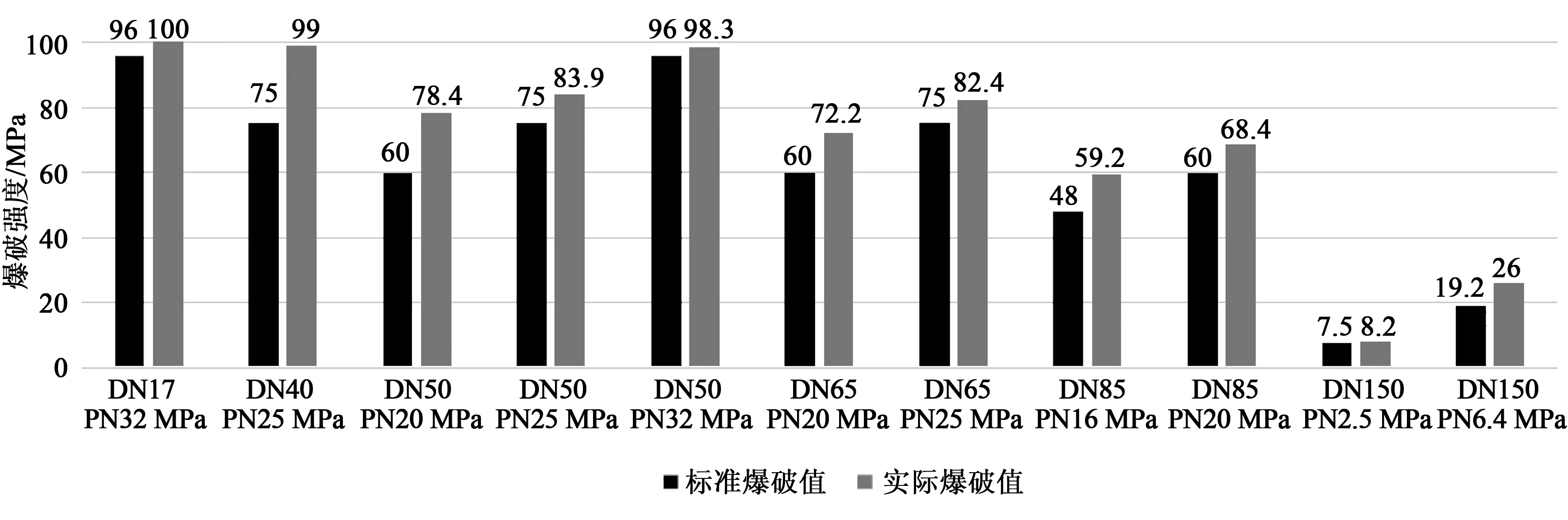

所有試生產的RTP管按照SY/T 6662.2—2012標準自檢,外觀質量、規格尺寸及短期靜水壓強度試驗和爆破強度試驗均達到標準要求,具體見表2、表3和圖3。開發的11種規格RTP管在1.5倍公稱壓力下保壓4 h,均未發生泄漏和破裂,爆破強度均大于3倍公稱壓力,符合SY/T 6662.2—2012標準要求。

表2 復合管受壓開裂穩定性和縱向回縮率試驗結果

表3 復合管短期靜水壓強度試驗結果

圖3 復合管爆破強度試驗結果

3.2 復合管全管體質量檢測

由于SY/T 6662.2—2012標準規定的檢測項目只有內襯管縱向回縮率、管體受壓開裂穩定性、短期靜水壓強度和爆破強度試驗等4項檢測內容,不能全面反映管材的整管耐溫性、機械性能和接頭可靠性等,為了全面評價開發的RTP管產品,從65 ℃長期靜液壓、爆破強度、1 000 h存活試驗、全管體拉伸強度、氣密性、耐蝕性等方面做全方位的檢測,對DN40 mm 25 MPa和DN50 mm 25 MPa兩種規格的RTP管進行了非標準要求的檢測。結果表明,開發的RTP管高溫耐壓性優良,機械性能良好,接頭安全可靠。

3.2.1 管體高溫耐壓性能

柔性復合管的耐溫性能結果見表4,長期靜液壓強度試驗按照標準GB/T 6111—2003進行,將管體放置在65 ℃水浴環境中,在1.5倍公稱壓力下保壓165 h,評價管材的耐溫性能,2種規格管材無泄漏、未破裂。高溫爆破試驗按標準GB/T 15560—1995進行,DN40 25 MPa復合管65 ℃爆破強度為95 MPa,DN50 25 MPa復合管65 ℃爆破強度為71.5 MPa,對于高溫爆破標準沒有規定評判要求。1 000 h存活試驗按照標準API RP15S—2006進行,試驗環境溫度65 ℃,DN40 25 MPa復合管試驗壓力為50.12 MPa,DN50 25 MPa復合管試驗壓力為45.71 MPa,2種管材都未發生泄漏和破裂。

表4 復合管耐溫性能測試結果

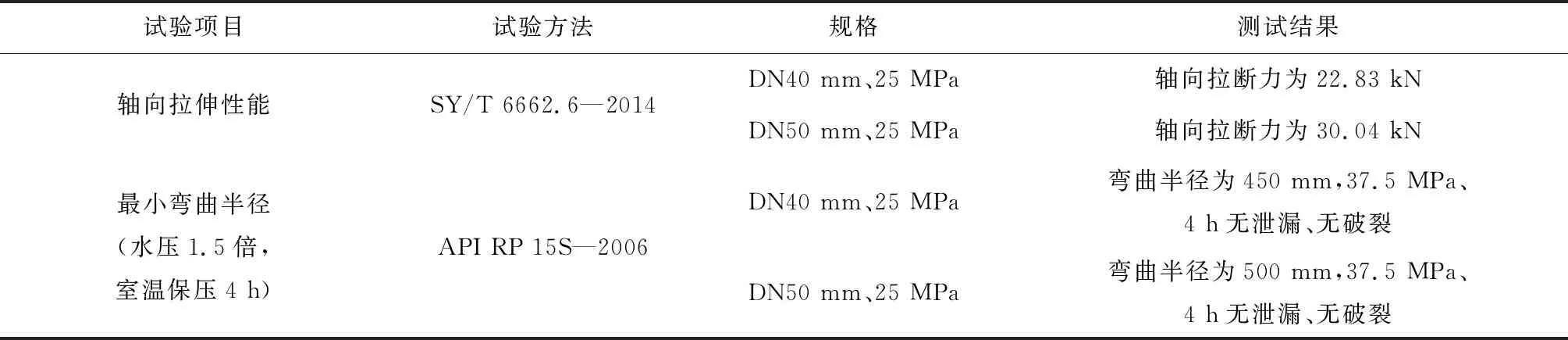

3.2.2 管體機械性能

柔性復合管的機械性能見表5,復合管的軸向拉伸試驗按照SY/T 6222.6—2014標準進行,DN40 mm、25 MPa規格復合管軸向拉斷力為22.83 kN,DN50 mm、25 MPa規格復合管軸向拉斷力為30.04 kN。2種管材在標準要求的最小彎曲半徑時,1.5倍公稱壓力下保壓4 h,管材均未泄漏、破裂。

表5 復合管機械性能

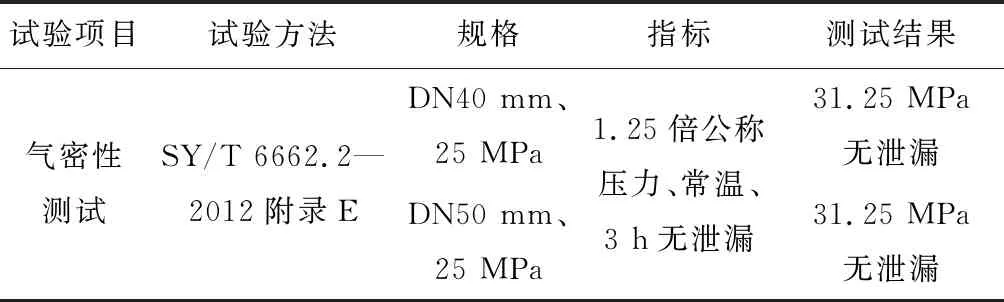

3.2.3 管體密封性能

復合管氣密性試驗按照SY/T 6222.2—2012標準附錄E進行,在1.25倍氣體公稱壓力下保壓3 h,2種管材均未發生氣體泄漏,具體見表6。

表6 復合管機械性能

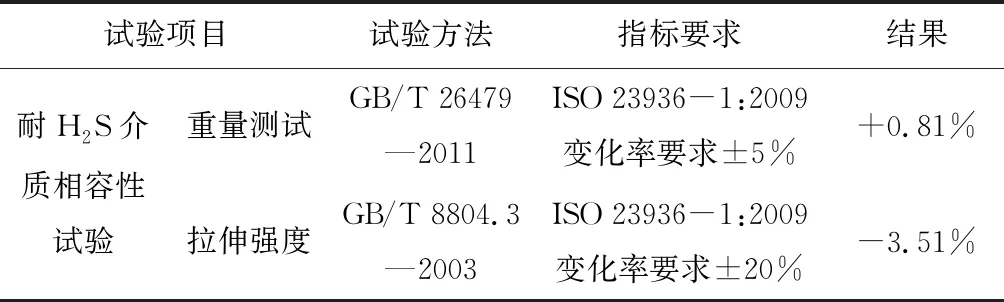

3.2.4 內襯材料的耐蝕性

本次試制的柔性復合管采用的內襯管材料均是同一種PE100高密度聚乙烯材料,將復合管的內襯管試樣置于高溫高壓釜進行暴露試驗,模擬油氣田介質環境,測試試驗前后試樣的重量和拉伸性能變化,評價復合管的耐H2S介質相容性,試驗依據ISO 23936-1:2009標準進行,試驗時間為168 h,試驗溫度為65 ℃,試驗壓力為10 MPa,試驗介質氣相(30%體積):5%二氧化碳、10%硫化氫和85%氮氣;試驗介質液相(70%體積):氯離子濃度140 000 mg/L。具體重量測試和拉伸強度試驗結果見表7,聚合物內襯層重量變化率為+0.81%,主要是一方面介質向材料內部滲透而引起增重,材料內部樹脂被萃取而失重,高分子材料在浸泡過程中發生溶脹產生的影響大于被萃取造成的影響,因而最終表現為內襯管增重。內襯管試驗后拉伸強度變低,強度變化率為-3.51%,但變化率<5%,主要由于聚烯烴樹脂與試驗介質之間基本沒有發生化學反應,僅發生部分吸脹效應,材料強度變化不明顯。

表7 復合管內襯層耐H2S介質相容性性能

上述試驗表明,開發的RTP管承高壓、耐65 ℃高溫、力學性能、接頭可靠性等方面性能優異,具有良好的耐CO2、H2S腐蝕性能,可滿足油氣田的集輸、注水要求。

4 結語

通過上述研究可以得出如下結論。

1)通過柔性復合管的產品設計和生產工藝的開發,采用三步法制管工藝制備了系列柔性復合管,復合管理化性能滿足SY/T 6662.2—2012標準要求。

2)開發的RTP管高溫耐壓性優良,機械性能良好,接頭安全可靠,可用于油氣田強腐蝕介質工況的集輸管線和注水管線。