乳酸基低共熔溶劑-鉬酸銨體系催化氧化脫硫性能研究

趙 巖,李秀萍,郭永成,趙榮祥,馬 駿

(1.遼寧石油化工大學石油化工學院,遼寧 撫順 113001;2.中國石油撫順石化分公司洗滌劑化工廠)

燃料油燃燒產生的硫化物是大氣污染的主要來源,同時也嚴重危害人類的健康[1]。歐美等發達國家已經出臺了嚴格的法規來降低油品的硫含量,要求硫質量分數低于10 μg/g[2]。隨著國Ⅵ汽油標準的實施,我國燃料油市場正與世界燃油市場接軌。加氫脫硫(HDS)是目前石化行業主要的脫硫方法,其是在高溫、高壓和氫氣存在下將油品中硫化物加氫脫除[3-5]。采用高溫高壓等苛刻的反應條件,以及由于空間位阻效應,芳香類硫化物脫除效果不佳是加氫脫硫工藝的主要缺點[6],為克服這些缺點,研究者陸續開發了氧化[7]、萃取[8]、吸附[9]、光催化[10]和電化學脫硫[11]等非HDS工藝。其中氧化脫硫因為具有反應條件溫和,對設備和工藝要求較低,且能有效地脫除噻吩類硫化物等優點[12],成為加氫脫硫的重要補充。

近年來,低共熔溶劑作為一種新的綠色溶劑在化學化工領域得到了較為廣泛的應用。低共熔溶劑[13]這一概念是Abbott教授在2003年首先提出的,其本質上是通過兩種或三種不同熔點的化合物按一定比例混合后形成的一種離子混合物。因為化合物之間會形成氫鍵作用力,導致晶格能下降,使低共熔溶劑的熔點降低[14]。低共熔溶劑具有蒸氣壓低、毒性小、可生物降解、導電性優良、電化學窗口寬等獨特的物理化學性質,并且可以通過選擇合適的組分和配比來調節其性能[15],使其在電化學、油品精制、分子篩的合成、催化反應中都得到一定應用。同樣的低共熔溶劑在油品脫硫中也得到了關注[16]。在萃取脫硫中低共熔溶劑作為萃取劑直接萃取硫化物,并取得了一定的效果。例如,Lima等[17]合成了16種以聚乙二醇(PEG)為氫鍵供體的低共熔溶劑,并對其萃取性能進行了研究,發現TBAC/PEG-400型低共熔溶劑對二苯并噻吩(DBT)和噻吩(TH)單次脫硫率分別可以達到85%和68%,并且經過6次重復使用,低共熔溶劑的脫硫率分別為53%和17%。Sudhir等[18]以甲基三苯基溴化膦和四乙二醇為原料,在前者與后者摩爾比分別為1∶2,1∶3,1∶4,1∶6時合成了低共熔溶劑,并在20 ℃下進行單級萃取脫硫,在摩爾比為1∶4時的脫硫率為55%,經4次循環萃取后脫硫率達到了85%。低共熔溶劑用于萃取脫硫時,要達到深度脫硫需要進行多級循環萃取,加大了低共熔溶劑的用量。研究發現,一些酸性低共熔溶劑在氧化脫硫體系中可以起到萃取劑和催化劑的作用[19],這種低共熔溶劑中加入氧化劑形成氧化-萃取脫硫體系能有效提高脫硫率[20]。如李佳慧等[21]合成了氯化膽堿/草酸低共熔溶劑,并用雙氧水(H2O2)作為氧化劑,結果表明在最佳條件下氧化-萃取脫硫系統對DBT的脫除率為95%,在5次重復利用后脫硫率仍在90%。侯良培等[22]通過加熱氯代正丁基吡啶和對甲苯磺酸的混合物制備了對甲苯磺酸型低共熔溶劑,并用在氧化-萃取體系中,在最佳的反應條件下,對DBT的脫除率達到了98.2%。然而,很多低共熔溶劑本身不具有酸性或酸性較弱,單獨使用脫硫效果不佳。為此,在低共熔溶劑中加入催化劑形成催化氧化脫硫體系可以較好地解決這一問題。例如,Jiang Wei等[23]合成了氯化膽堿/正丁基三甲基銨型低共熔溶劑,以其為萃取劑、[PSTEtA]3PW12O40為催化劑、雙氧水為氧化劑組成了氧化脫硫系統,結果表明在反應時間為2.5 h時的脫硫率為100%。

盡管低共熔溶劑被稱為“綠色溶劑”,但是采用含氯或強酸性氫鍵配體的采用仍然可能造成環境困擾。為此,本課題采用不含氯的己內酰胺和弱酸性的乳酸為氫鍵配體合成乳酸基低共熔溶劑。以乳酸基低共熔溶劑為萃取劑和助催化劑,以鉬酸銨為催化劑,H2O2為氧化劑,形成萃取催化氧化脫硫體系,并研究該體系的氧化脫硫性能。對反應溫度、n(H2O2)/n(DBT)、劑油體積比、鉬酸銨加入量以及硫化物類型對硫脫除率的影響進行考察。

1 實 驗

1.1 原料及試劑

己內酰胺(質量分數為99.0%)、乳酸(質量分數為90%)、鉬酸銨[(NH4)6Mo7O24·4H2O,質量分數為99%]、4,6-二甲基二苯并噻吩(4,6-DMDBT,質量分數為99%)、DBT(質量分數為99.0%)、苯并噻吩(BT,質量分數為97%),均為分析純,購于阿拉丁試劑有限公司;H2O2(質量分數為30%)、四氯化碳(CCl4,質量分數為99%)、正辛烷(質量分數為98%),均為分析純,購于國藥集團化學試劑有限公司。

1.2 儀器及測試條件

采用美國Nicolet公司生產的AVATAR370型紅外光譜儀對樣品及產物進行傅里葉變換紅外光譜(FT-IR)分析,KBr壓片,400~4 000 cm-1掃描;采用AV-400型核磁共振儀(氘代甲醇為溶劑,四甲基硅烷為內標)對樣品進行氫譜核磁共振(1H NMR)分析;采用江蘇江分電分析儀器有限公司生產的WK-2D型微庫侖綜合分析儀測定樣品及反應產物的硫含量;智能節能恒溫槽(DC-1006),寧波新芝生物科技股份有限公司生產;旋轉蒸發器(RE-52),鞏義市予華儀器有限責任公司生產。

1.3 乳酸基低共熔溶劑的制備

分別稱取1.1 g己內酰胺和1.8 g乳酸混合后加入到50 mL燒杯中,在室溫下持續攪拌20 min至形成無色透明溶液,即為乳酸基低共熔溶劑。

1.4 氧化脫硫反應性能評價

將1.437 g DBT溶解于500 mL正辛烷中,配制成硫質量濃度為500 mg/L的DBT模擬油。按一定比例向50 mL三角瓶中依次加入乳酸基低共熔溶劑、DBT模擬油、H2O2、(NH4)6Mo7O24·4H2O,混合均勻后置于智能節能恒溫槽中進行攪拌反應,每隔20 min取0.1 mL上層液體,進行硫含量測定,并計算脫硫率。

η=(C0-Ct)/C0×100%

(1)

式中:η為脫硫率,%;C0為DBT模擬油中硫的質量濃度,mg/L;Ct為反應時間為t時模擬油中硫的質量濃度,mg/L。

待氧化脫硫反應結束后,用分液漏斗將DBT模擬油相與乳酸基低共熔溶劑相分離,然后加入CCl4對乳酸基低共熔溶劑相進行反萃取,再使用旋轉蒸發儀除去CCl4,得到反應產物(白色晶體)。

2 結果與討論

2.1 乳酸基低共熔溶劑的表征

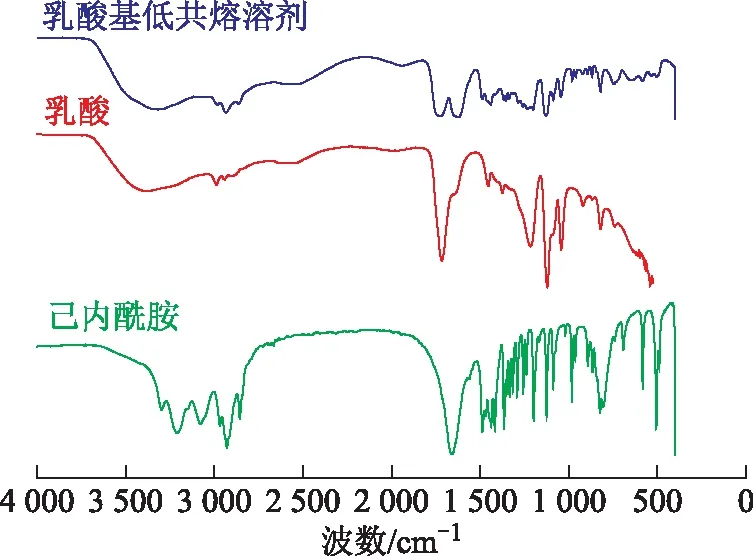

對乳酸、己內酰胺和乳酸基低共熔溶劑進行FT-IR表征,結果如圖1所示。從圖1可以看出,己內酰胺的光譜中,波數1 667 cm-1處歸屬于羰基特征峰,波數3 208 cm-1和3 078 cm-1處歸屬于N—H伸縮振動峰[24];乳酸的光譜中,波數1 717 cm-1處歸屬于羰基伸縮振動峰[25],波數3 376 cm-1處歸屬于羧酸基團上的O—H鍵伸縮振動。而乳酸基低共熔溶劑的光譜中己內酰胺的羰基特征峰和乳酸的羰基伸縮振動峰分別移動到波數1 628 cm-1和1 734 cm-1處,同時乳酸的羧酸基團上的O—H鍵伸縮振動峰也由原來的波數3 376 cm-1處移動到波數3 317 cm-1處,并且己內酰胺的N—H伸縮振動峰消失。這表明己內酰胺和乳酸之間存在較強的氫鍵作用[19]。

圖1 乳酸、己內酰胺和乳酸基低共熔溶劑的FT-IR圖譜

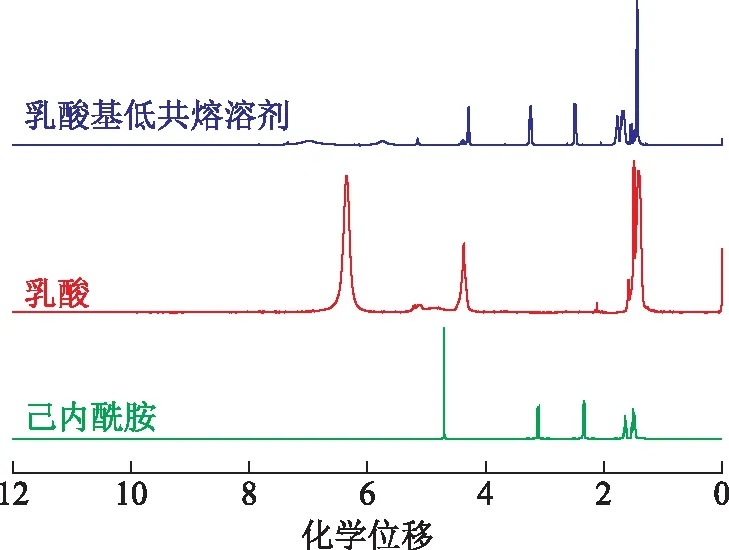

為進一步確定己內酰胺和乳酸之間的氫鍵作用,對乳酸、己內酰胺和乳酸基低共熔溶劑進行1H NMR分析,結果如圖2所示。從圖2可以看出:乳酸基低共熔溶劑波譜中己內酰胺的氫峰由原來的化學位移4.69處移動到5.14處,乳酸的氫峰由原來的化學位移6.35處移動到6.97處,再次說明了己內酰胺和乳酸之間形成了氫鍵。

圖2 乳酸、己內酰胺和乳酸基低共熔溶劑的1H NMR圖譜

2.2 氧化脫硫反應性能評價

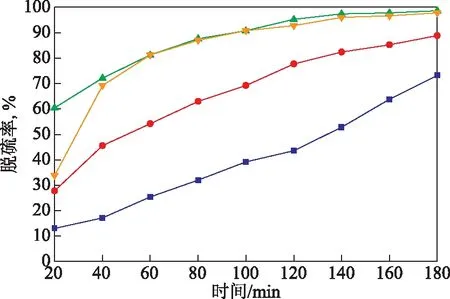

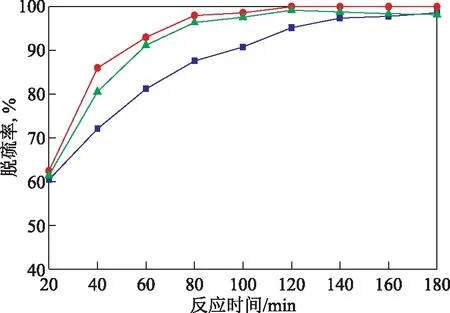

2.2.1 反應溫度的影響在n(H2O2)/n(DBT)為6∶1、萃取劑/原料油(劑油)體積比為2∶10、鉬酸銨質量濃度為4 g/L的條件下,考察不同反應時間下反應溫度對DBT模擬油脫硫率的影響,結果如圖3所示。從圖3可以看出:在180 min反應時間內,當反應溫度從50 ℃上升到60 ℃時,DBT模擬油的脫硫率由73.2%升至88.8%,這歸因于乳酸基低共熔溶劑黏度隨著溫度的升高而降低,促進了DBT從油相向溶劑相的轉移[26];當反應溫度為70 ℃時DBT模擬油的脫硫率達到98.6%,但當反應溫度為80 ℃時DBT模擬油的脫硫率反而下降,這主要是因為過高的反應溫度導致雙氧水的分解速率加快[27]。綜合考慮DBT模擬油的脫硫效果和節能,選擇反應溫度為70 ℃。

圖3 不同反應時間下反應溫度對DBT模擬油脫硫率的影響反應溫度,℃:■—50; ●—60; ▲—70;

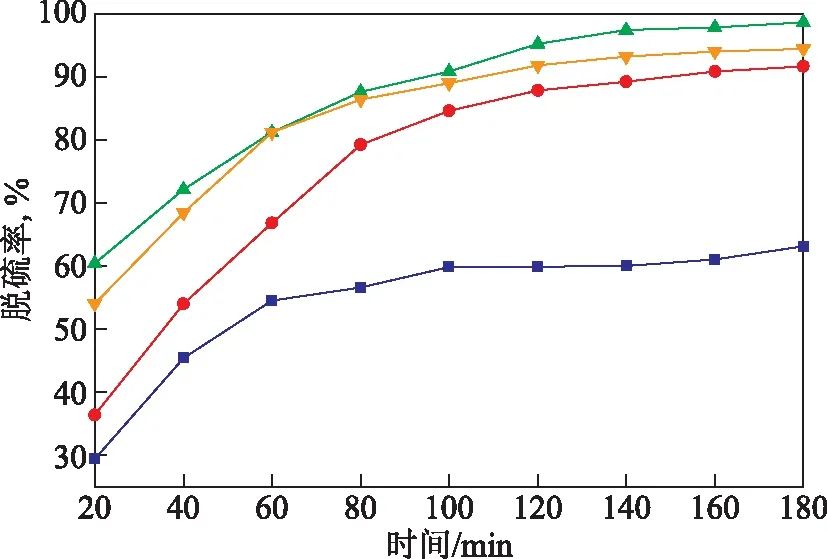

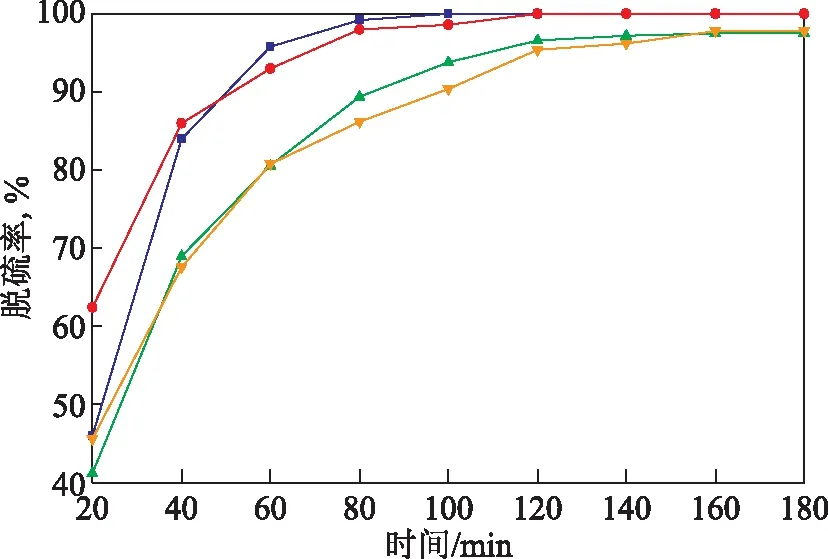

2.2.2n(H2O2)/n(DBT)的影響在反應溫度為70 ℃、劑油體積比為2∶10、鉬酸銨質量濃度為4 g/L的條件下,考察不同反應時間下n(H2O2)/n(DBT)對DBT模擬油脫硫率的影響,結果如圖4所示。由圖4可以看出:在180 min反應時間內,當n(H2O2)/n(DBT)從2∶1到6∶1變化時,DBT模擬油的脫硫率從63.1%上升到98.6%;當n(H2O2)/n(DBT)為8∶1時,DBT模擬油的脫硫率降為94.4%,這是因為過多的H2O2會稀釋低共熔溶劑,降低低共熔溶劑的萃取性能[28]。因此選擇n(H2O2)/n(DBT)為6∶1。

圖4 不同反應時間下n(H2O2)/n(DBT)對DBT模擬油脫硫率的影響n(H2O2)/n(DBT):■—2∶1; ●—4∶1; ▲—6∶1;

2.2.3 鉬酸銨加入量的影響在反應溫度為70 ℃、n(H2O2)/n(DBT)為6∶1、劑油體積比為2∶10的條件下,考察不同反應時間下鉬酸銨加入量對DBT模擬油脫硫率的影響,結果如圖5所示。從圖5可以看出:在180 min反應時間內,當鉬酸銨質量濃度從2 g/L增加到4 g/L時,DBT模擬油的脫硫率從98.1%增加到100%,且在反應時間為120 min時反應達到平衡;當鉬酸銨質量濃度增加到6 g/L時,DBT模擬油的脫硫率下降到98.6%。這是因為在雙氧水加入量一定的條件下增加催化劑的量無法形成足夠的過氧鉬酸銨,從而降低了催化劑的活性[29]。綜上,選擇鉬酸銨的最佳質量濃度為4 g/L。

圖5 不同反應時間下鉬酸銨加入量對DBT模擬油脫硫率的影響鉬酸銨質量濃度,g/L:■—2; ●—4; ▲—6

2.2.4 劑油體積比的影響在氧化脫硫的過程中,乳酸基低共熔溶劑作為萃取劑,它的加入量決定著有多少DBT分子被萃取到乳酸基低共熔溶劑相。在反應溫度為70 ℃、n(H2O2)/n(DBT)為6∶1、鉬酸銨質量濃度為4 g/L的條件下,考察不同反應時間下劑油體積比對DBT模擬油脫硫率的影響,結果如圖6所示。從圖6可以看出:當劑油體積比為1∶10、反應時間為100 min時,DBT模擬油的脫硫率達到100%,而劑油體積比為2∶10、在反應時間為120 min時DBT模擬油的脫硫率達到100%;當劑油體積比增加到3∶10、在反應時間為180 min時DBT模擬油的脫硫率為97.8%,繼續增加劑油體積比到4∶10時,DBT模擬油的脫硫率下降至97.6%。主要原因是氧化劑加入量一定的情況下,過多的低共熔溶劑會導致n(H2O2)/n(DBT)的降低,進而導致脫硫率的下降[30]。因此,選擇劑油體積比為1∶10。

圖6 不同反應時間下劑油體積比對DBT模擬油脫硫率的影響劑油體積比:■—1∶10; ●—2∶10; ▲—3∶10;

2.2.5 不同硫化物的影響將1.047 g BT、2.12 g 4,6-DMDBT分別溶解于500 mL正辛烷中,制得硫質量濃度均為500 mg/L的BT模擬油和4,6-DMDBT模擬油。在反應時間為180 min、反應溫度為70 ℃、n(H2O2)/n(DBT)為6∶1、鉬酸銨質量濃度為4 g/L、劑油體積比1∶10的最佳反應條件下,考察不同反應時間下DBT模擬油、BT模擬油和4,6-DMDBT模擬油的脫硫效果,結果如圖7所示。由圖7可以看出,在最佳反應條件下,DBT模擬油、BT模擬油和4,6-DMDBT模擬油的脫硫率分別為100%,78%,98%。在氧化脫硫過程中不同硫化物中硫原子的電子云密度不同[31],電子云密度越大脫硫率就越大。根據文獻[32]報道,3種硫化物中硫原子的電子云密度由高到低的順序為:5.758(DBT)>5.760(4,6-DMDBT)>5.739(BT),而造成DBT的脫除率比4,6-DMDBT略高的原因是4,6-DMDBT分子中的兩個甲基會抑制硫原子與催化活性物質的接觸,即空間位阻效應。

圖7 不同反應時間下不同硫化物對脫硫率的影響■—DBT模擬油; ▲—BT模擬油; ●—4,6-DMDBT模擬油

2.3 反應產物分析

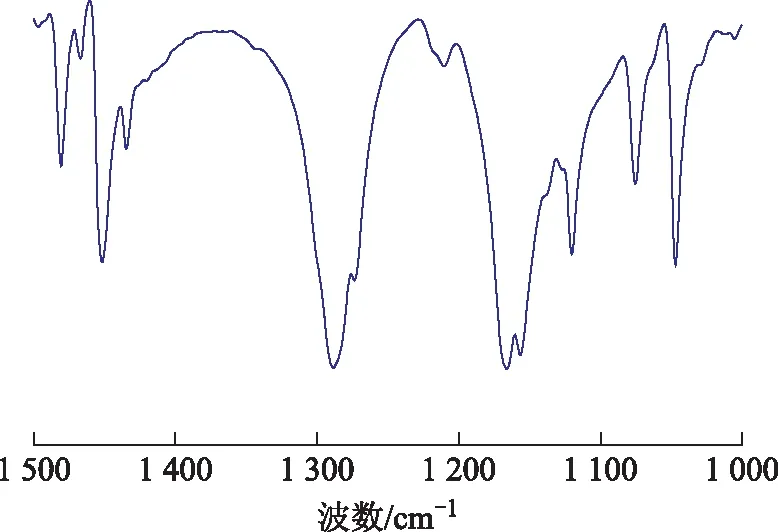

對DBT模擬油的氧化脫硫反應產物進行FT-IR分析,結果如圖8所示。由圖8可知,反應產物在波數1 288,1 166,1 047 cm-1處存在3個吸收峰,與標準的二苯并噻吩砜(DBTO2)和二苯并噻吩亞砜(DBTO)紅外光譜吻合[33],說明DBT已被氧化成對應的砜類硫化物。

圖8 DBT模擬油氧化脫硫反應產物的FT-IR圖譜

2.4 乳酸基低共熔溶劑在油品中的溶解性能及回收利用

在70 ℃下將乳酸基低共熔溶劑與正辛烷混合攪拌2 h,待靜止分層后取上層正辛烷進行FT-IR分析,結果如圖9所示。由圖9可以看出,混合攪拌后的正辛烷主要特征峰與標準正辛烷一致,未發現低共熔溶劑的特征峰,說明乳酸基低共熔溶劑未溶解到正辛烷中,不會影響油品的理化性質。

圖9 乳酸基低共熔溶劑在正辛烷中溶解性能—乳酸基低共熔溶劑; —正辛烷; —2 h后上層正辛烷

DBT模擬油進行氧化脫硫反應后,用分液漏斗將DBT模擬油相和低共熔溶劑相分離,接著用旋轉蒸發儀將低共熔溶劑相中的水分蒸發除去,用等量的CCl4多次萃取低共熔溶劑,最后再用旋轉蒸發儀蒸出CCl4,即為回收乳酸基低共熔溶劑。

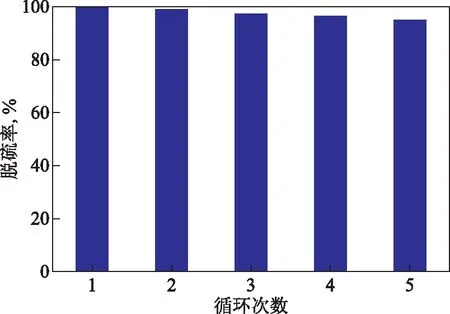

將回收乳酸基低共熔溶劑進行DBT模擬油氧化脫硫重復試驗,結果如圖10所示。由圖10可以看出,乳酸基低共熔溶劑經過5次重復氧化脫硫試驗后,脫硫率下降為95%。這可能是因為在反萃取過程中少量的硫化物無法被完全萃取出來并逐漸累積造成的,且在回收和操作過程中低共熔溶劑也可能會有少量的損耗[34]。

圖10 乳酸基低共熔溶劑對DBT模擬油氧化脫硫的重復試驗結果

3 結 論

(1)以己內酰胺為氫鍵受體、乳酸為氫鍵供體合成了乳酸基低共熔溶劑,FT-IR和1H NMR分析表明乳酸基低共熔溶劑形成穩定的氫鍵。

(2)以乳酸基低共熔溶劑為萃取劑和助催化劑,以鉬酸銨為催化劑,以過氧化氫為氧化劑,考察該氧化脫硫體系對模擬油脫硫率的影響,得到最佳反應條件:反應溫度為70 ℃、反應時間為100 min,n(H2O2)/n(DBT)為6∶1,鉬酸銨質量濃度為4 g/L,劑油體積比為1∶10。在最佳反應條件下,DBT模擬油的脫硫率可達100%,得到的反應產物主要為砜類硫化物,而4,6-DMDBT模擬油和BT模擬油的脫硫率分別為98%和78%。

(3)對乳酸基低共熔溶劑和正辛烷的混合液進行FT-IR分析,結果表明乳酸基低共熔溶劑不能溶解到油品中。乳酸基低共熔溶劑對DBT模擬油氧化脫硫的重復試驗結果表明,乳酸基低共熔溶劑重復使用5次后,DBT模擬油的脫硫率仍為95%,具有良好的重復使用性能。