中小鈑金企業自動化改造研究

程澤宇

【摘 要】當前,全球汽車行業正在經歷前所未有的變化,中小鈑金企業同樣受到很大的沖擊。為了更好地生存與發展,中小鈑金企業需要改變。文章從沖壓自動化、焊接自動化、現有模具改造等方面進行探討,并分析這幾個改造升級項目的優勢及經濟效益,為中小鈑金企業的轉型升級提供思路。

【關鍵詞】自動化;中小鈑金企業;改造

1 中小鈑金企業的現狀

疫情給全球經濟帶來巨大的沖擊,汽車行業面臨前所未有的挑戰,在可預見的未來,這一挑戰只會更加嚴峻,汽車行業的轉型升級將會加速進行。作為汽車產業鏈上游的鈑金零部件廠商,特別是產值不高、利潤率更低的中小鈑金零部件廠商,也受到了很大的沖擊,訂單急劇下降,庫存積壓,大量生產線停產。為了生存,中小鈑金企業需要改變。本文將從沖壓自動化、焊接自動化、現有模具改造等方面進行探討,并分析這幾個改造升級項目的優勢及經濟效益,為中小鈑金零部件廠商的轉型升級提供思路。

2 沖壓自動化改造

當前,中小鈑金企業的沖壓生產線大多是人工沖壓線,人工沖壓線需要投入大量的操作工,人力成本居高不下,同時人工生產效率低于機器人生產效率且存在安全隱患,已經越來越偏離未來的發展趨勢。基于降低人工成本、提高生產效率的目的,必須對沖壓線進行自動化改造。中小鈑金零部件廠商承接的零件尺寸不大,可以從“多工位并序模+單臺機床自動化沖壓”的方案入手進行改造。投入設備:1臺雙工位片料機+1臺沖床(機械壓力機的沖壓速度比油壓機快,建議采用)+1臺懸臂式模內三次元機械手(單邊)+1條輸送帶。送料方式:物料傳遞采取單邊走向,從左到右或從右到左。沖壓自動化改造如圖1所示。

該自動化改造對零件結構要求不高,只要滿足以下條件即可:型面相對平整簡單、使用并序模、工序單邊走向、零件擺放角度小于15°、工序間零件無須翻轉。目前的頂梁類零件、前艙的大部分零件都適用于這類改造。需要注意的是,如果現有的零件沒有采用并序模的模具工藝,那么就需要對現有模具進行可行性改造,同時后續新車型需要按照并序模的模具工藝進行開發,以提高該自動化設備的稼動率。以某零件為例,對該自動化方案的成本及效益進行對比分析可知,人工沖壓節拍為240 JPH,自動化沖壓節拍為420 JPH,生產效率提高75%;人工沖壓需要投入操作工4人/班,自動化沖壓需要投入操作工1人/班,單班可以減少3人,人工薪酬按6.6萬元/年計算,可以節約人工成本3×6.6=19.8萬元/班/年。該自動化方案的改造投資為70萬元,按單班計算,投資回報周期為3.5年,按兩班計算,投資回報周期為1.8年,具體見表1。

3 現有模具并序改造

大部分現有零件都是采用單工序模的模具工藝,這種模具工藝需要使用多臺機床及相當數量的操作工。如果我們對這部分零件進行模具并序改造,就能夠降低人工成本,減少機床使用數量,同時降低沖壓半成品周轉成本。改造方案就是把單工序模具合并成多工序模,以某零件為例,把成型工序與沖孔工序合并為一套模具,這里存在2個問題:一是兩個模具的高度不一致,通過模具加底板至等高的方式解決;二是模具上的壓板槽與工作臺的“T”形槽不匹配,通過加工模具壓板槽,使之位置與工作臺“T”形槽位置一致的方式解決,具體如圖2所示。

以某供應商為例,對該改造方案的成本及效益進行分析。該供應商計劃把26套單工序模改造成8套并序模,需要投入底板2套,總價為1萬元;數控加工需1 600元,改造費用合計11 600元。改造前生產節拍為1 800件/班,改造后生產節拍為2 600件/班,生產效率提升44%;改造前投入機床7臺,改造后投入機床1臺,機床投入減少6臺;改造前投入操作工8人/班,改造后投入操作工3人/班,改造前人均產出225件/人/班,改造后人均產出867件/人/班,相同產能下改造前需投入11.6人,改造后需投入3人,人工薪酬按6.6萬元/年計算,可以節約人工成本(11.6-3)×6.6=56.76萬元/年。具體見表2和表3。

4 焊接自動化改造

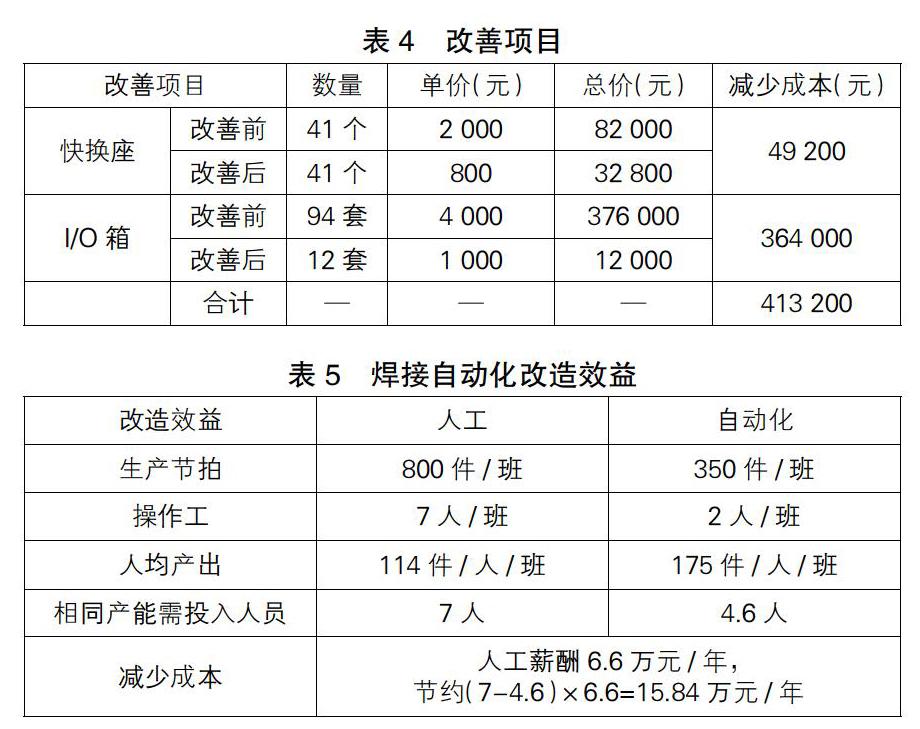

焊接自動化既指各種自動化焊接方法的應用,也包括提高焊接自動化水平的過程,因此各種機械化、半自動化焊接方法的推廣應用都屬于這一范疇。低成本含義包括2個方面:一是以較少的投資實現焊接自動化;二是焊接自動化程度提高后,生產成本顯著低于改進前的人工焊接[1]。為了降低自動化改造的成本,企業需要改變固有觀念,不斷學習、不斷創新。焊接自動化的改造涉及整個焊接生產環節,除了焊接機器人的投入外,還有許多配套工作要進行。為了降低改造成本,筆者認為,可以從焊接工裝的快速切換改造入手。將人工焊接工裝改造成適用于自動化焊接線生產的工裝,需要在工裝底部加裝快換座及增加信號裝置,實現工裝的快速切換。鈑金企業可以通過內部技術創新、自主加工制作完成這部分工作。快換底座的增加,廠商報價為2 000元/個,自主加工安裝為800元/個,節約1 200元/個;對于I/O箱的增加,廠商提供的方案是1套工裝配置1個I/O箱,通過技術創新,可以實現一個I/O箱可配對多套工裝的功能。以某焊接生產線自動化改造為例,機器人廠家最初設計是一個I/O箱只能配一套夾具工裝,通過企業自主研發,增加了I/O箱的夾具識別端口,實現一個I/O箱可配對多套夾具工裝的功能,再把I/O箱安裝在每個工位的固定底座上,實現1個固定底座對應多套夾具的功能,將I/O箱的需求從94套減少到12套,改造成本降低了364 000元;快換座通過自主設計、自主采購、自主加工、自主安裝的方式完成了改造,降低改造成本49 200元。通過引入“機器人焊接線+自主改造”的方式,可以以較低的成本實現焊接自動化的改造。具體見表4和表5。

5 中小鈑金企業的自動化發展趨勢

未來3~5年是汽車行業轉型升級的重要時期,伴隨著產能、市場、技術、成本等多方壓力,這段時期將決定國內汽車行業未來10~20年的走向[2]。因此,汽車整車廠的轉型升級步伐必將加快,零部件廠商的生產能力及零件質量也將迎來更大的挑戰。筆者認為,在這種行業環境下,中小鈑金企業自動化的發展趨勢主要有以下幾個方面。

(1)自動化生產線的高速發展。當前,汽車行業下行已成定局,過剩的產能伴隨越發高漲的人力成本,使得鈑金企業面臨很大的資金壓力,為了降低成本,對生產自動化的需求量將會更大,而自動化設備的采購將在未來幾年內迎來大發展。

(2)自動化生產線的柔性化發展。隨著整車廠的轉型升級,多個車型多個平臺的情況將轉變為多個車型共用一個平臺,目前中小鈑金企業都是采用單一生產線生產單一車型零件的模式,隨著產能的剩余和零部件平臺化的進一步發展,生產模式必將轉變為柔性化生產的模式,以提高設備利用率,降低人工成本和設備維護成本。

(3)自動化生產線的智能化發展。通過計算機軟件的開發、控制系統的改進、探測技術的提升、傳感技術的提升,發展能聯網監控、識別環境、動態跟蹤焊接軌跡、實時調整焊接參數的智能化、可視化自動生產線,將是未來發展的主要方向之一。

6 結語

綜上所述,在汽車行業的轉型和升級過程中,為了降低成本、提高競爭力,自動化的應用將越來越被中小鈑金企業重視,而在進行自動化改造的同時要充分發掘企業內部的技術力量,進行自主創新,從而降低改造成本,提高改造的投資回報率,為今后的發展打下堅實的基礎。

參 考 文 獻

[1]劉華松.貨車生產中的低成本焊接自動化[J].機車車輛工藝,1998(4):1-3,45.

[2]王治富.汽車行業焊接自動化現狀及發展趨勢[J].汽車工藝與材料,2012(5):11-13,18.