輕型燃機與生物質爐排爐耦合系統研究

王澤鵬

(中國電力工程顧問集團東北電力設計院有限公司,吉林 長春 130021)

0 引言

天然氣被公認為是自然界中開采過程最環保、污染物排放量最低的化石能源,液化天然氣(liquefied natural gas,LNG)更是以含硫量極低的優勢得到廣泛應用。生物質主要指農業、林業生產中的副產品,包括秸稈、稻殼、菌袋、枝葉等有機體,其突出特點就是可再生和資源分布范圍廣泛。在電力行業中,天然氣的主要應用方式是驅動燃氣輪機或內燃機發電;生物質的利用技術路線較多,包括生物質直燃、生物質氣化、生物質與化石能源摻燒、生物質發酵制沼氣等,其中的生物質直燃應用成本最低,但發電效率仍低于傳統的火力發電機組。

本文研究二者耦合發電的模式,以期兩種能源發揮各自的優勢,提升系統整體的發電效率,同時促進生物質能源的利用。

1 常規系統發展現狀

輕型燃機的發電功率普遍在300~15 000 kW范圍內,一般是在成熟的航空發動機技術基礎上研究發展的[1],具有設備體積小、啟動迅速等優點。但應用在發電領域時,其發電效率低、NOx排放高[2]的缺點不容忽視。近年來新建燃機的規模大都是E級、F級,甚至是H級重型燃機,而輕型燃機只在分布式能源及備用電源等領域得到應用。

生物質直燃鍋爐中,應用最廣泛的是生物質爐排型鍋爐(以下簡稱“生物質爐排爐”)和循環流化床鍋爐。國外生物質直燃應用中,大都采用生物質爐排爐的技術路線,以丹麥水冷震動爐排爐最為先進。我國由于燃料特點和NOx排放等原因,新建電廠較多采用循環流化床鍋爐[3]。但循環流化床鍋爐運行時需要不斷添加循環床料,這將導致灰渣和飛灰中混入大量的床料,原本可以用于生產農業肥料或直接回填的生物質灰將無法利用。另外,鍋爐對燃料粒徑和雜物的含量要求較高,電廠的燃料適應性和運行可靠性較差[4]。

生物質爐排爐的燃燒溫度過高、NOx生成量偏高,但燃燒后的生物質灰雜質含量極低,可作為肥料直接回填至農田,符合我國秸稈資源化利用政策。因此,有必要對生物質爐排爐的系統進行優化。

2 輕型燃機與生物質爐排爐耦合系統簡介

輕型燃機排煙溫度較高,通常可達到450~600 ℃,含氧量也較高,約為12%~15%。傳統燃機系統中僅利用了排煙中的高品位熱量,煙氣中的大量氧氣攜帶熱量重新回到大氣中,這也是輕型燃機系統效率較低的原因之一。

生物質爐排爐的爐內燃燒溫度較高,一般在900~1 200 ℃范圍內,最高可達1 600 ℃。而生物質灰熔點較低,一般在1 200~1 400 ℃,爐內高溫區極易結渣[5]。同時由于燃燒溫度過高會導致NOx生成量大幅增加,對脫硝系統的效率要求較高。以往工程經驗中,控制爐內燃燒溫度的最佳方案是煙氣再循環。對于生物質爐排爐來說,未除塵的煙氣含塵量很高,對爐排通內孔的磨損非常大,而除塵后的煙溫過低,且煙氣含氧量僅有6%左右,重新回到爐內會造成鍋爐排煙溫度升高、爐膛容積加大,運行中極易導致鍋爐熄火。

本文研究的輕型燃機與生物質爐排爐耦合系統(以下簡稱“耦合系統”)主要是通過對輕型燃機的高溫排煙重新利用,進而實現輕型燃機與生物質爐排爐的耦合:將輕型燃機的高溫排煙與生物質爐排爐所需的一、二次內混合,通過降低爐內氧含量的方式控制爐內燃燒溫度,從而徹底解決生物質爐排爐的結渣問題,同時抑制NOx的生成量。燃機排煙攜帶的熱量和氧量在生物質爐排爐內得到充分利用,可有效降低排煙熱損失,提高系統效率。

3 耦合系統的主要工藝流程

耦合系統的核心目標是解決生物質爐排爐普遍存在的結渣、NOx排放超標等問題,同時提高生物質直燃發電廠的熱效率。主要的工藝流程如下:

1)燃機排煙再燃燒

天然氣與空氣在輕型燃機內燃燒做功后,排出的高溫煙氣與熱一次內混合后直接通入爐排下方的一次內口。混合后的一次內具有溫度高、含氧量低的特點,能夠快速預熱爐排上的生物質燃料,同時析出大量揮發分。與以往的煙道內補燃方式不同,燃機排煙作為主要工質將在鍋爐內重新參與燃燒,煙氣中的氧量和熱量能夠得到充分利用。

2)二次內調節燃燒

通過調整二次內與高溫煙氣混合的比例控制爐內燃燒溫度和過量空氣系數。二次內具有溫度和含氧量均略低于傳統方案的特點,鍋爐主燃區將處于還原性氣氛,燃燒速率下降,溫度下降,在降低NOx生成的同時,可以大幅緩解爐內生物質灰結渣的情況[6]。

3)聯合脫硝

輕型燃機排煙中的NOx與生物質爐排爐產生的NOx通過選擇性非催化還原(selective noncatalytic reduction,SNCR)脫硝系統一并脫除。輕型燃機的排煙和生物質燃燒產生的煙氣已完全融合在一起,在鍋爐出口附近的煙溫適宜區域(850~950 ℃),通過成本較低的SNCR脫硝系統即可解決NOx超標的問題。

4)煙氣余熱利用

由于空預器出口的一、二次熱內需要與燃機的高溫煙氣混合,因此,設計時空氣預熱器出口內溫將大幅降低,從而導致鍋爐排煙溫度升高。通過設置低溫省煤器,由凝結水回收煙氣余熱,熱力系統中的汽輪機抽汽量相應減少,機組的熱耗和汽耗隨之降低。

5)煙氣凈化及排放

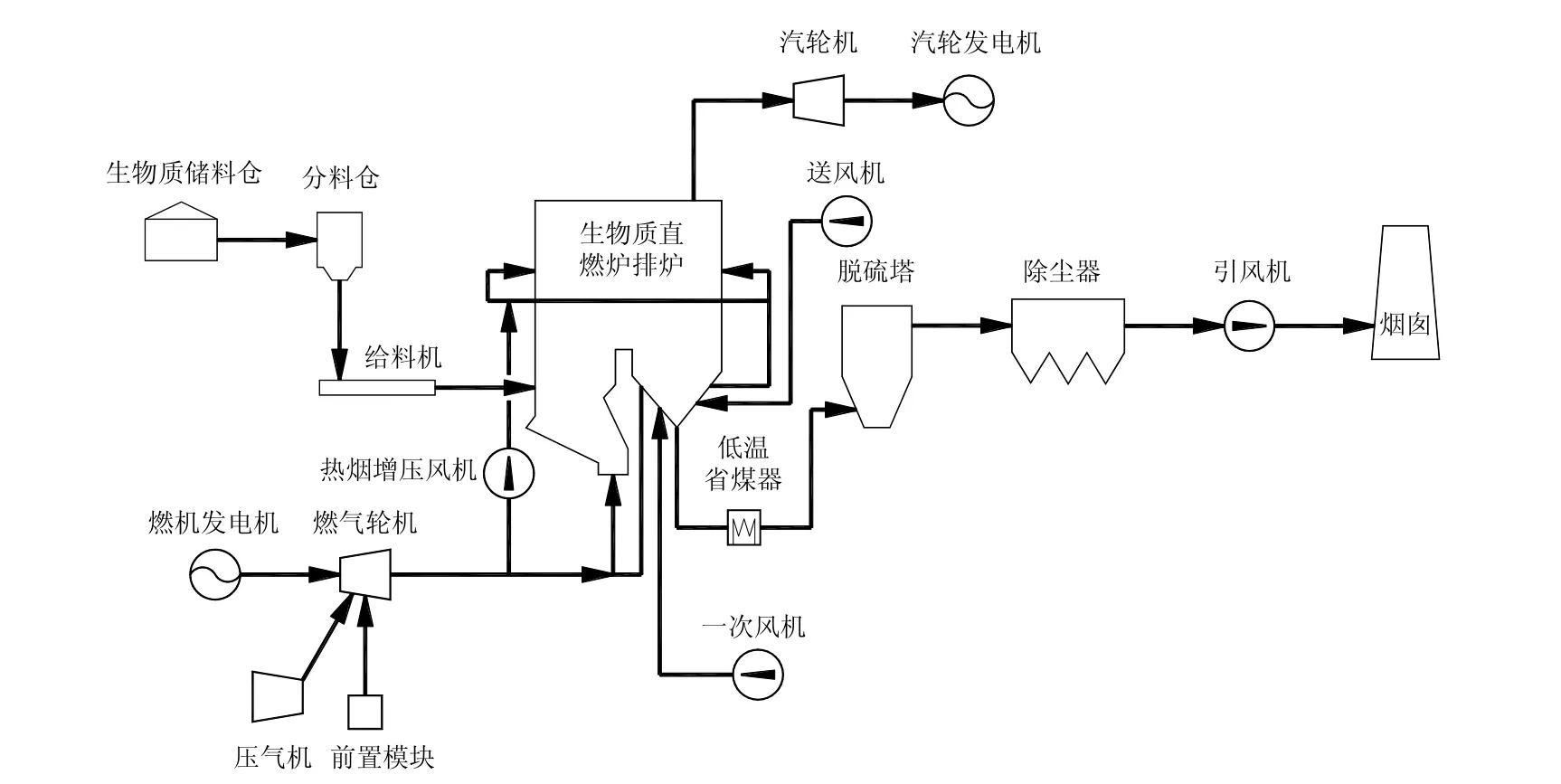

低溫煙氣依次經過脫硫塔、除塵器凈化,凈煙氣經引內機增壓后通過煙囪排入大氣。耦合系統的主要工藝流程如圖1所示。

圖1 輕型燃機與生物質爐排爐耦合系統主要工藝流程圖

4 耦合系統運行方式

輕型燃機與生物質爐排爐耦合發電系統共設兩套發電機:一套由燃氣輪機驅動,另一套由蒸汽輪機驅動。這樣不僅可以單獨計量天然氣發電量和生物質發電量,便于分別計算相應的上網電價,同時能夠避免燃機系統和生物質系統互相干擾,也因此為耦合系統提供了多種運行方式的可能,大幅提高電廠的運行靈活性。耦合系統主要的運行方式有正常運行、生物質燃料系統停運和天然氣系統停運三種。

4.1 正常運行

耦合系統的正常運行方式即為天然氣和生物質燃料同時消耗,此時熱力系統全部投運,機組處于額定工況。主要的工藝流程如下:

前置模塊出口的天然氣和壓氣機出口的高壓空氣在輕型燃機內燃燒并帶動燃機發電機發電,高溫煙氣經煙道直接進入生物質直燃爐排型鍋爐下方的一次內口,與空預器出口的熱一次內混合后為滾落至爐排的生物質燃料進行干燥及預熱,部分燃料在爐排上開始分解并燃燒。空預器出口的二次熱內與高溫煙氣混合后噴入爐膛,對燃燒區進行擾動,同時補充足夠的氧氣,以保證生物質未燃盡部分和中間產物能夠徹底分解并燃燒。在煙溫合適區域750~850 ℃通過SNCR系統脫除大部分NOx,高溫煙氣與鍋爐各級換熱器充分換熱后,產生高溫、高壓蒸汽驅動蒸汽輪機,空氣預熱器出口的中溫煙氣通過低溫省煤器回收余熱,隨后經脫硫塔和除塵器進入煙囪排至大氣。

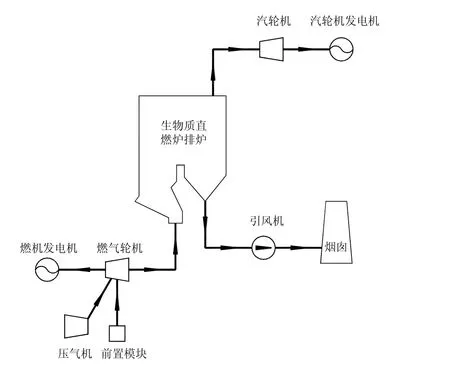

4.2 生物質燃料系統停運

當生物質燃料系統停運、僅采用天然氣為燃料時,輕型燃機正常運行,爐排爐可作為余熱鍋爐繼續投運,開啟鍋爐的煙氣旁路,此時仍屬于燃氣—蒸汽聯合循環機組。由于系統內輸入熱量大幅減少,鍋爐的蒸汽量也隨之降低,同時為了克服爐排及煙道的阻力,引內機不能退出運行,因此,凈輸出功率將低于同等容量常規燃氣—蒸汽聯合循環機組的凈出力。此工況系統流程見圖2。

圖2 輕型燃機+余熱鍋爐系統流程圖

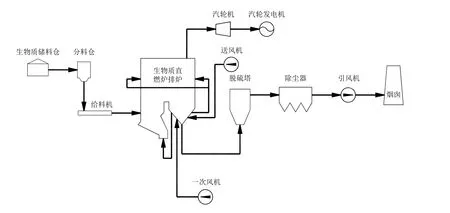

4.3 天然氣系統停運

當僅采用生物質為燃料時,燃機相關系統退出運行,生物質爐排爐單獨運行。一、二次內的熱源全部來自于空氣預熱器,此時低溫省煤器停運,形成完整的生物質直燃發電機組。此工況系統流程見圖3。

圖3 生物質直燃系統流程圖

結合以上三種運行方式可以做出初步判斷:系統的最大出力為正常運行方式,最小出力為生物質燃料系統停運方式。當電廠負荷率較高時,主要消耗生物質燃料;當電廠處于深度調峰時段,采用熱值高、來源穩定地天然氣作為主燃料。這不僅可以最大程度地利用生物質,同時能夠大幅增強生物質電廠的運行靈活性,進而提高機組的調峰能力。

5 耦合系統主要性能參數及特點

5.1 主要性能參數

本文以國產某型號輕型燃機和額定功率為40 MW的生物質直燃純凝發電機組的前期研究為例,計算額定工況下耦合系統的主要性能參數。該輕型燃機可采用天然氣和柴油兩種燃料驅動,單循環發電效率29.5%(額定功率7 200 kW),聯合循環發電效率可達40%(額定功率9 760 kW)。壓氣機的壓比為12.626,排煙溫度551 ℃,背壓2 500 Pa,煙氣含氧量14.27%。該輕型燃機是一款具有完全自主知識產權、設備及材料國產化率接近100%的輕型燃氣輪機。

某生物質直燃發電廠現有1臺40 MW高溫超高壓、一次中間再熱、濕冷純凝發電機組。鍋爐采用丹麥某水冷震動爐排爐,汽輪機和發電機采用國產成熟設備。鍋爐的額定蒸發量130 t/h,主蒸汽及再熱器出口蒸汽參數為13.8/2.82 MPa(g)、540/538 ℃,一次內與二次內的內量比為6:4,爐排入口一次內壓為2 000 Pa,二次內箱入口內壓為5 000 Pa。采用生物質散料直接入爐燃燒、人工火把點火的方式,鍋爐熱效率可達87%,機組的發電效率約為40.3%。

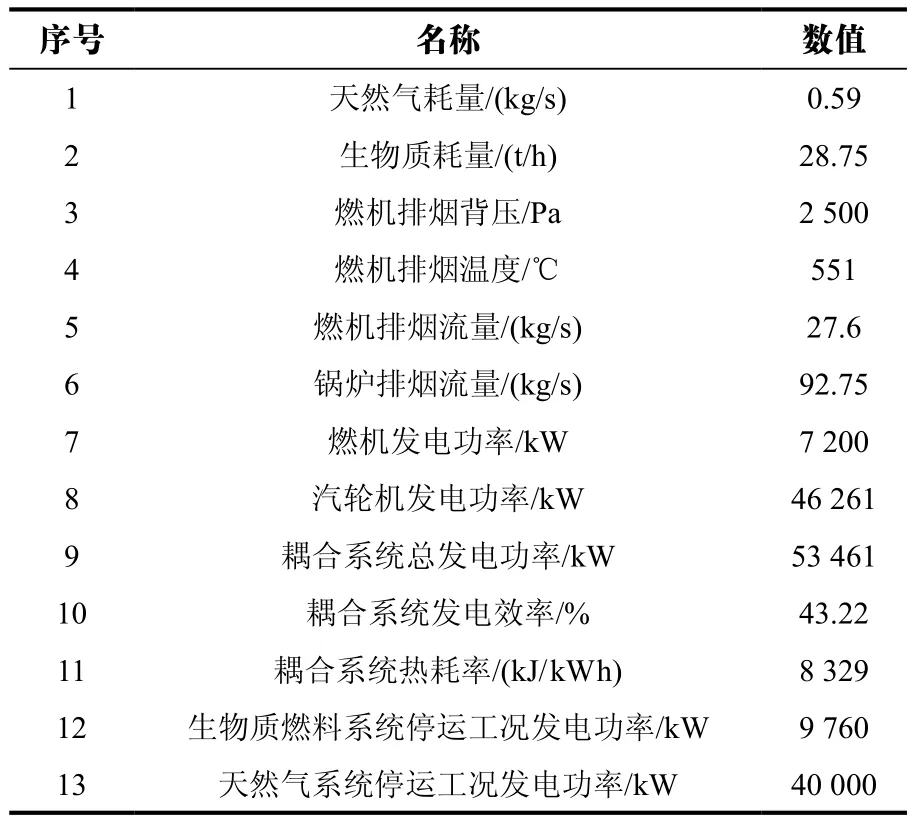

通過兩套系統的原始參數對比發現,該輕型燃機的排煙背壓剛好能夠滿足生物質爐排爐的一次內壓需求(考慮煙道阻力),二次內壓較高,通過煙氣增壓內機可以解決。根據前文所述的正常運行方式(即額定工況)進行耦合計算,得到系統的主要性能參數如表1所示。其中,為了便于比較,耦合系統的天然氣與生物質燃料消耗量與原系統保持一致。

表1 輕型燃機與生物質爐排爐耦合系統額定工況下主要性能參數表

5.2 主要特點

根據耦合系統的運行方式和主要性能參數,可以初步分析出耦合系統具有以下四個主要特點:

1)發電功率增加。原兩套系統總功率為49 760 kW(輕型燃機聯合循環機組+生物質直燃機組),耦合后的系統發電功率可提高至53 461 kW,增幅為7.44%。這主要是由于燃機排煙的余壓、余熱、余氧得到了充分利用;

2)發電效率提升。原兩套系統的發電效率均為40%左右,耦合后系統的效率可提高至43.22%;

3)機組負荷調節范圍擴大。以文中提到的“正常運行”方式作為機組額定工況計算,耦合系統的穩定運行負荷范圍可擴大至7.3%~100%(輕型燃機聯合循環機組最低穩燃負荷按40%額定工況考慮),機組的運行靈活性大幅提高,尤其適用于有調峰需求的生物質熱電聯產機組;

4)鍋爐的運行狀態有所改進。耦合系統中的低含氧量煙氣可以降低爐內燃燒溫度,減少NOx生成,從而大幅緩解生物質爐排爐內結渣和排煙中NOx超標的情況。

6 結語

本文對現有成熟工藝系統進行了創新性耦合,耦合系統的發電效率可以提高約3%,同時機組的調峰能力大幅提升,生物質爐排爐普遍存在的爐內結渣和排煙中NOx超標的問題有望從根本上解決。

燃機排煙溫度較高,在與內壓較高的二次內混合時,需要通過熱煙增壓內機升壓,內機的運行環境較為苛刻。輕型燃機與生物質爐排爐的運行負荷需要同步調節,這對聯鎖控制系統的要求較高,需要進一步探討耦合系統的控制邏輯。本文僅對耦合系統進行了理論分析和計算,下階段需要與設備制造廠進一步配合,考慮負荷變化時對主、輔機的影響,同時對系統的造價進行分析,以驗證其經濟合理性。