海上升壓站上部組塊整體式建造技術研究

湯 磊,魯煥浩,朱杰兒,程建棠,陳永安

(1. 中國能源建設集團浙江火電建設有限公司,浙江 杭州 310016;2. 中國能源建設集團有限公司工程研究院,北京 100022)

0 引言

海上升壓站作為海上內電場的電能匯集中心,既是海上內電場輸變電的關鍵設施,也是整個海上內電場成敗的關鍵[1]。海上升壓站重量大、內部結構復雜,國內外統一采用在陸上建造完成后運至海上整體安裝的方式進行建造[2]。海上升壓站主結構一般采用全鋼焊接形式,目前國內主流的海上升壓站鋼結構安裝方案為模塊式安裝方式,該方式對場地及配合起重機要求較高,不適合規模較小的制作廠。

為了解決傳統安裝方式的不足,本文研究海上升壓站上部組塊的另一種安裝技術——整體式建造技術。與模塊式建造方式不同,該技術在拼裝時先組裝上部組塊主框架,再自下而上分別組裝各層甲板平臺,最終完成上部組塊組裝。在浙江嘉興海域的兩座海上升壓站建造過程中研究和應用了整體式建造技術。

1 海上升壓站上部組塊結構及設備布置

海上升壓站為海上內電場核心構件,一般分為上部組塊和下部基礎。下部基礎一般由導管架和鋼管樁組成,主要起承載上部結構的作用。上部結構為升壓站主要結構,一般稱作上部組塊,以全鋼結構焊接構成主要結構,其各層結構及設備布置情況如下[3]:

1)一層主要作為電纜層及結構轉換層,主要布置有事故油池、救生裝置等;

2)二層為整個海上升壓站主要核心區域,本樓層設置小型橋式起重機,布置主變、主變散熱器、開關柜室、低壓配電室、GIS室等主要房間;

3)三層為主變室和GIS室上部挑空,同時布置蓄電池室、避難室、柴油發電機室及暖通機房等;

4)頂層一般布置懸臂吊、空調室外機、通信天線、氣象測內雷達、避雷針等。

2 模塊式安裝技術簡介

目前,國內海上升壓站上部組塊主流安裝方式為模塊式安裝[4],該技術主要根據海上升壓站結構一般由四層鋼結構甲板構成,安裝時在制作廠內制作完成各鋼結構組件,并在地面將四層甲板面分別組裝完成,再分別將四層甲板面逐層疊加,完成上部組塊鋼結構組裝。拼裝時各層甲板按照由下往上、由里往外的原則進行拼裝,該方法加大了地面預制深度,減少了高空作業量,并且各層甲板可同步組裝,增加了工作面,能夠加快整體建造進度[5]。

模塊式安裝技術一般需要較大的安裝場地用于分片組裝各個模塊,安裝場地面積視模塊數量而定,一般不小于30 000 m2;同時,各模塊逐層疊加時需要大型龍門式起重機配合,一般需要多臺400 t及以上龍門式起重機。因同時滿足上述要求的場地數量有限,所以限制了該技術的推廣應用。

本文主要介紹整體式建造技術。該技術在保證上部組塊安裝質量、進度的同時,能夠解決傳統模塊式安裝方式的部分不足。

3 整體式建造技術方案和實施

3.1 安裝思路和流程

海上升壓站上部組塊主體結構共分為四層結構,整個上部組塊主要由4根鋼管作為主要承力點和后續整體吊裝的受力結構。

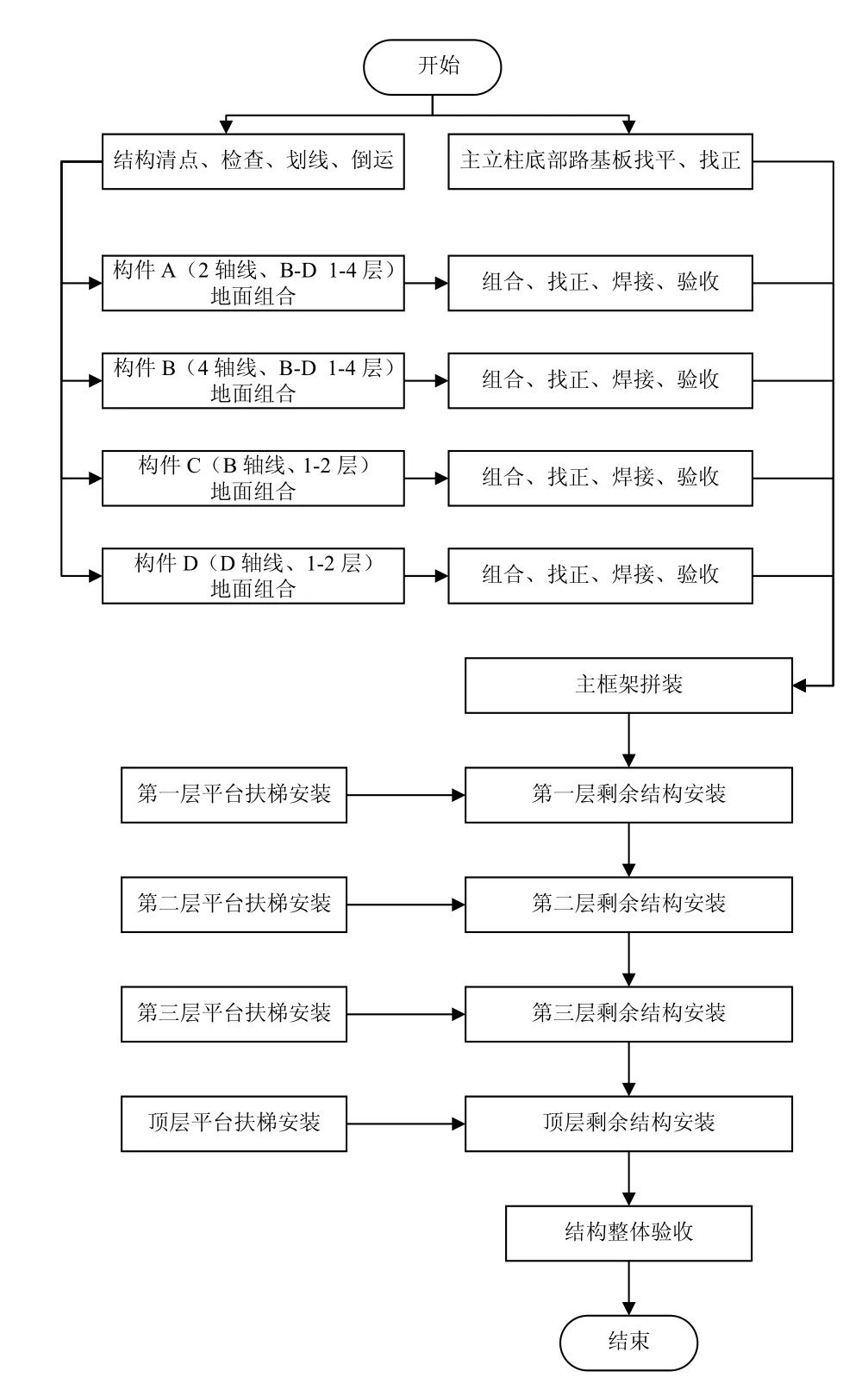

制定整體式建造技術方案時,在參考現有模塊式安裝方案基礎上,充分考慮海上升壓站結構特點,最終確定將上部組塊的結構分為八大部分進行組合安裝,安裝流程如圖1所示。建造前需要特別注意:因整個上部組塊建造完成后外形尺寸為45.1 m×42.1 m×21.4 m、重約3 000 t,并全部由4根主柱承重,須確保建造場地地基承載力滿足要求,一般需設計相應的分載裝置且地基需進行必要的加固。

圖1 安裝流程圖

3.2 主框架組合件地面拼裝

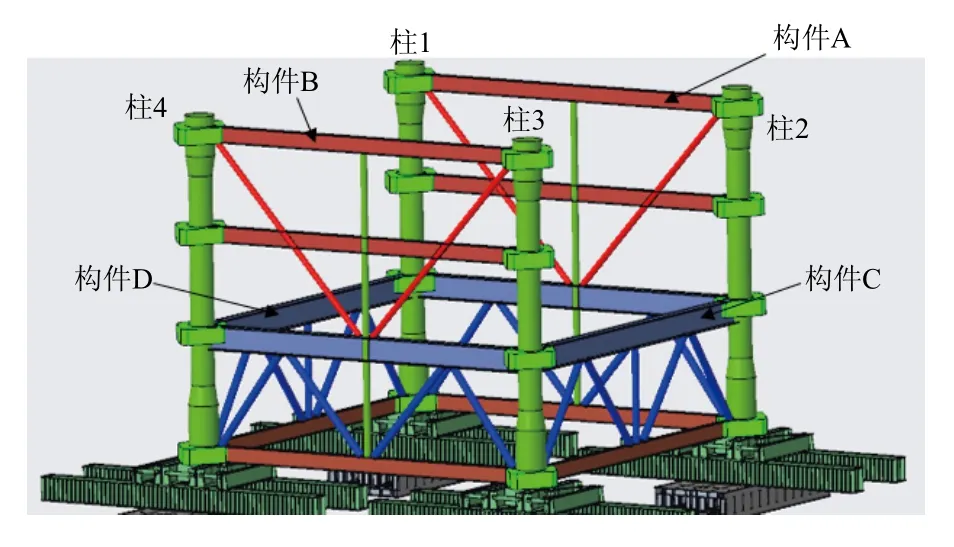

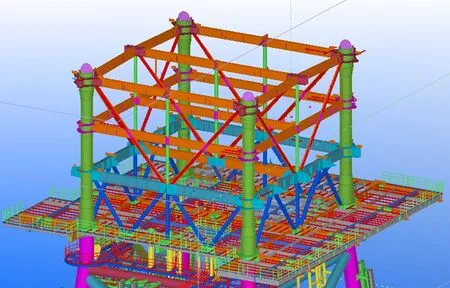

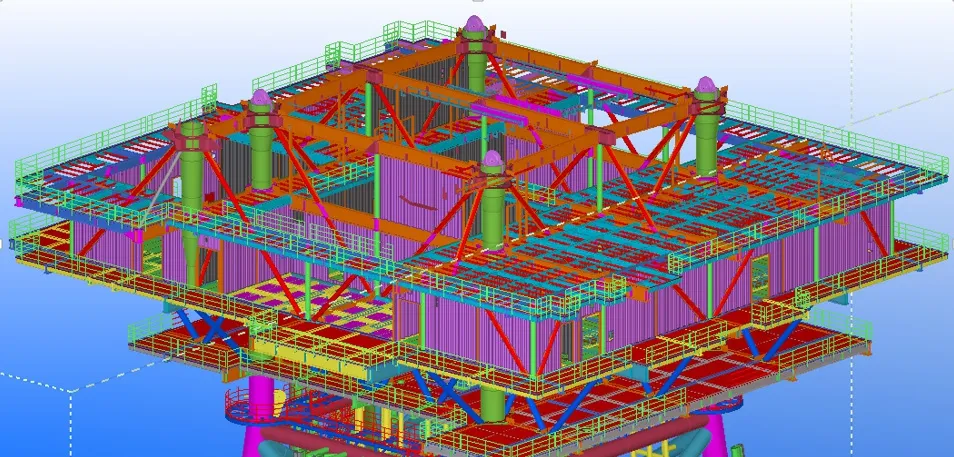

主框架組合件包括構件A、B、C和D。海上升壓站主體框架如圖2所示,組裝第一步需在地面按照構件編號將4個構件在地面拼裝完成。其中構件A、B為整個上部組塊安裝過程中吊重最重件,配合起重機選擇時需以此為依據之一。

圖2 主框架示意圖

3.3 主框架拼裝

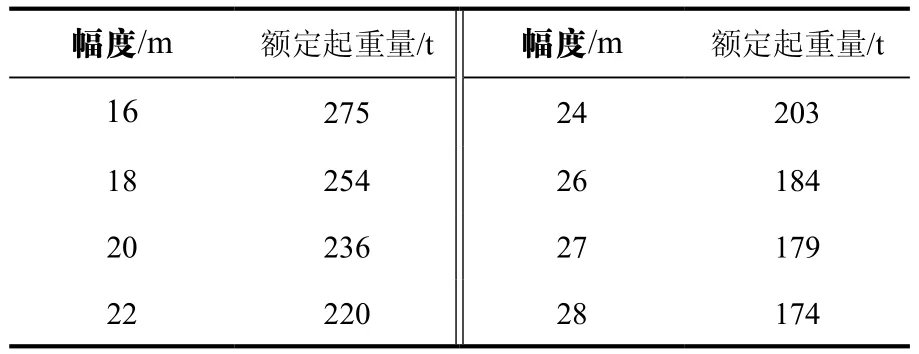

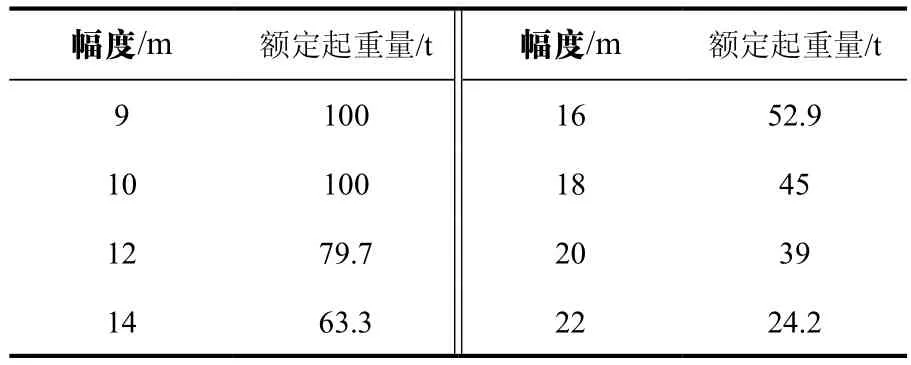

4個構件地面組裝完成后,利用雙機抬吊的方式將構件A、B立起并吊裝至指定位置。構件A、B拼裝完成后重約120 t,抬吊配合起重機為400 t履帶起重機(工況為超起主臂48 m)以及250 t履帶起重機(工況為主臂39.52 m),兩臺起重機的起重性能詳見表1和表2。

表1 400 t履帶起重機起重性能表

表2 250 t履帶起重機起重性能表

抬吊翻身時,250 t履帶起重機的吊裝幅度為10 m,此時額定起重量為100 t,吊索具和吊鉤重量約4.5 t,此時250 t履帶起重機的負荷率為(60+4.5)/ 100=64.5%;就位時,250 t履帶起重機已不受力。抬吊翻身時,400 t履帶起重機的吊裝幅度為27 m,此時額定起重量為179 t,吊具和吊鉤重量約6 t,此時400 t履帶起重機的負荷率為(60+6)/179=36.9%;就位時,400 t履帶起重機單獨受力,吊裝幅度27 m,額定起重量為179 t,此時400 t履帶起重機的負荷率為(120+6)/ 179=70.4%。

構件C、D拼裝完成后重約25 t,為保證安裝空間,一般由兩臺履帶起重機各吊裝一片、同時安裝。構件C、D通過焊接方式與構件A、B連接,在構件C、D未安裝完成前,構件A、B須利用纜內繩固定,焊接完成后方可拆除纜內繩。至此,主框架拼裝完成。

3.4 平臺結構安裝

3.4.1 第一層平臺結構安裝

上部組塊的每層甲板平臺均由主梁、次梁、肋條及鋪板構成。其中主梁一般為H800或以上型鋼,組成平臺主框架;次梁一般為H300及H500規格型鋼,為主梁間的連接梁;肋條為TN125規格T型鋼,主要為承載鋪板結構;鋪板一般為5 mm或6 mm鋼板,構成平臺結構。

主框架拼裝完成后即可進行一層甲板平臺結構的安裝,拼裝時按照先主梁、后次梁、再肋條、最后鋪板的順序進行,利用輔助起重機依次吊裝、焊接一層各主梁、次梁、肋條及鋪板結構。第一層甲板拼裝如圖3所示。

圖3 第一層甲板拼裝

一層甲板結構安裝完成后,進行一、二層間管撐、艙壁安裝,管撐一般安裝在兩層主梁間,主要起連接上下兩層的作用,管撐與主梁間焊接連接。艙壁為波紋鋼板結構,壁厚6 mm,為海上升壓站各房間的隔板,與梁焊接連接。

管撐、艙壁結構重量較小,安裝時通過桿件編號,利用起重機依次臨拋、調整后焊接固定即可,安裝完成后如圖4所示。

圖4 一、二層間管撐、艙壁安裝

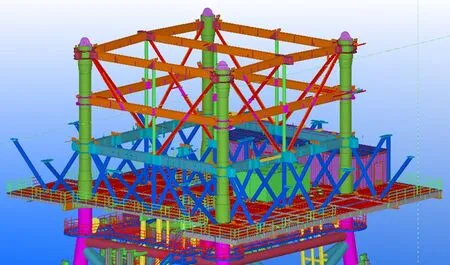

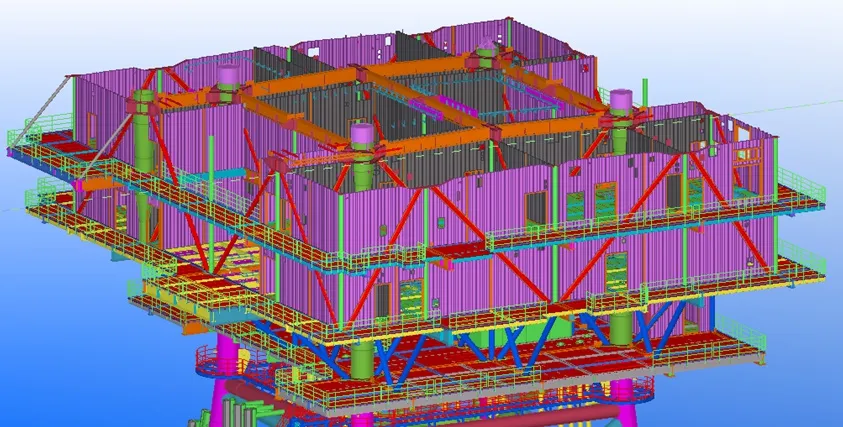

3.4.2 第二層鋼結構平臺安裝

一、二層間管撐、艙壁及設備(設備安裝本文不做詳細描述,但須在下一層甲板安裝前完成前一層甲板上設備臨拋)安裝完成后即可進行二層甲板平臺的安裝,其結構與一層平臺相同,安裝方式也與一層結構相同。需要特別注意的是,二層一般是海上升壓站主要設備(主變、散熱器和GIS等)所在層,梁結構較其他層更密,安裝時部分區域空間較小,需提前布置。第二層甲板拼裝完成后如圖5所示。

圖5 第二層甲板拼裝

二層平臺完成后即可進行二層平臺上管撐、艙壁及設備的安裝,安裝完成后如圖6所示。

圖6 二、三層間管撐、艙壁安裝

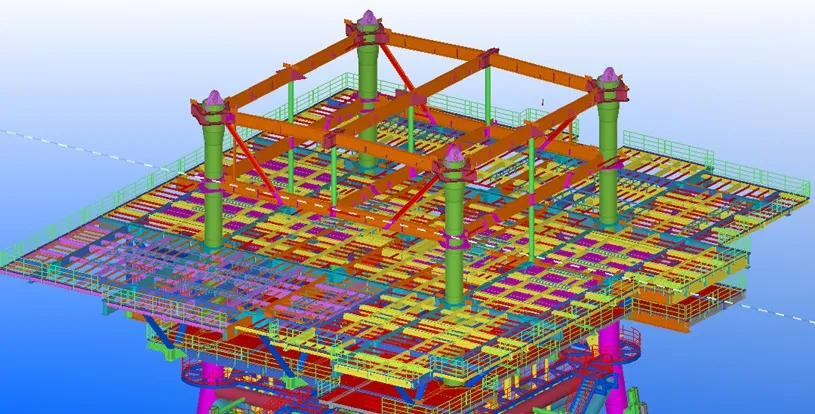

3.4.3 第三層鋼結構平臺安裝

二、三層間管撐和艙壁安裝完成后即可進行三層甲板平臺的安裝,安裝方式和一、二層相同,安裝完成后如圖7所示。

圖7 第三層甲板拼裝

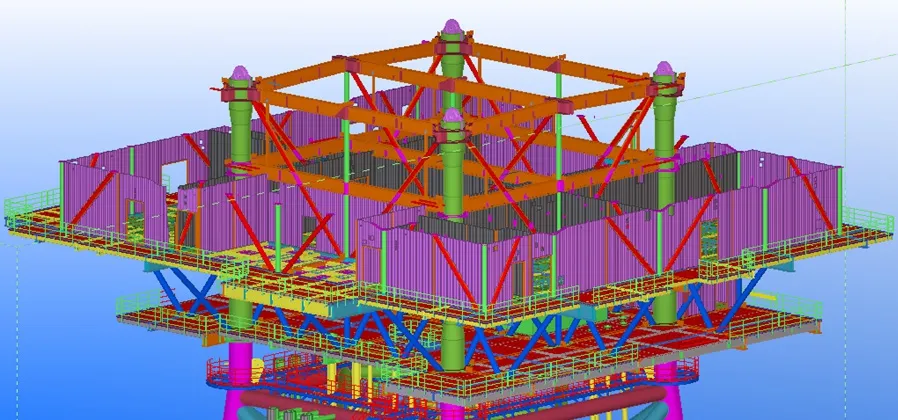

三、四層間管撐、艙壁等安裝:三層甲板平臺安裝完成后即可進行三、四層間管撐、艙壁及設備的安裝,安裝完成后如圖8所示。

圖8 三、四層斜撐、艙壁安裝

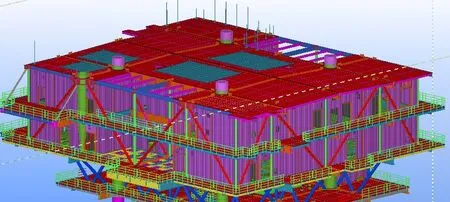

3.4.4 頂層結構安裝

海上升壓站共分為四層結構,其中的第四層即為最頂層。四層甲板完成后即完成整個上部組塊主結構安裝,安裝完成后如圖9所示。

圖9 頂層甲板拼裝

4 整體式建造的場地要求和施工設備配置

4.1 建造場地要求

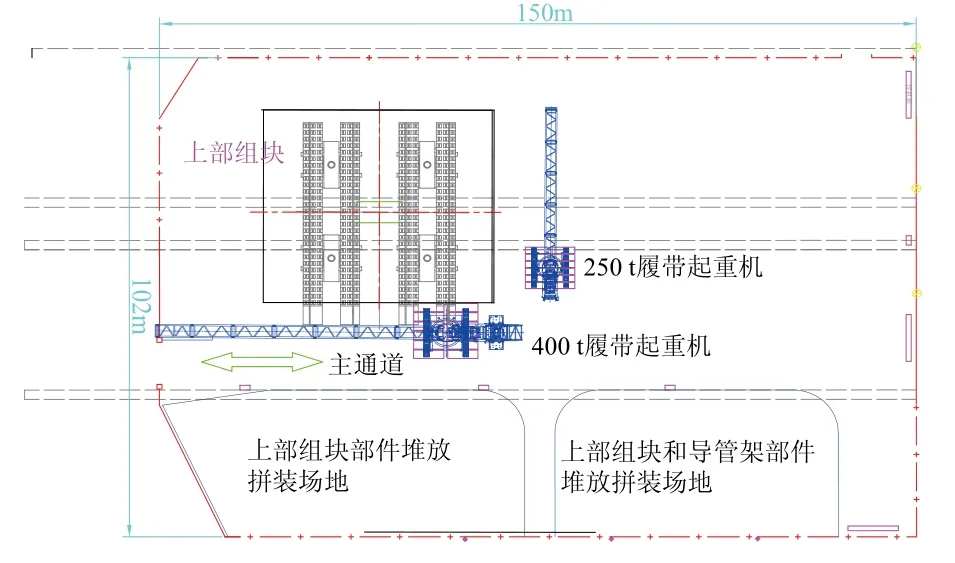

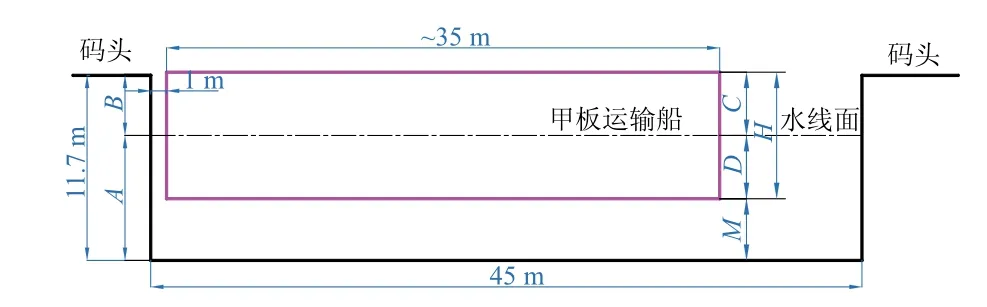

海上升壓站上部組塊建造前,需選擇一塊大小及地面承載能力均滿足建造要求的場地。本文以我國某220 kV海上升壓站作為示例,該升壓站的建造場地作為其上部組塊建造、部件堆放及配合機械站位行走使用,場地總面積不小于10 000 m2、地面耐壓不小于0.25 MPa。建造前需同時考慮好裝船方案,一般建造場地旁須有合適的船塢或碼頭,可滿足上部組塊海上運輸船舶靠駁要求。該升壓站建造場地總面積為15 000 m2,地基承載能力在經過加固后達到0.30 MPa。該工程上部組塊建造完成后,需通過滾裝方式完成上船,所以在場地選擇時需同步考慮滾裝上船對場地及碼頭的要求。該工程建造場地一側設有一個6萬噸級船塢,具體場地布置和船塢布置分別如圖10、圖11所示。

圖10 場地布置示意圖

圖11 船舶干舷和富余水深示意圖

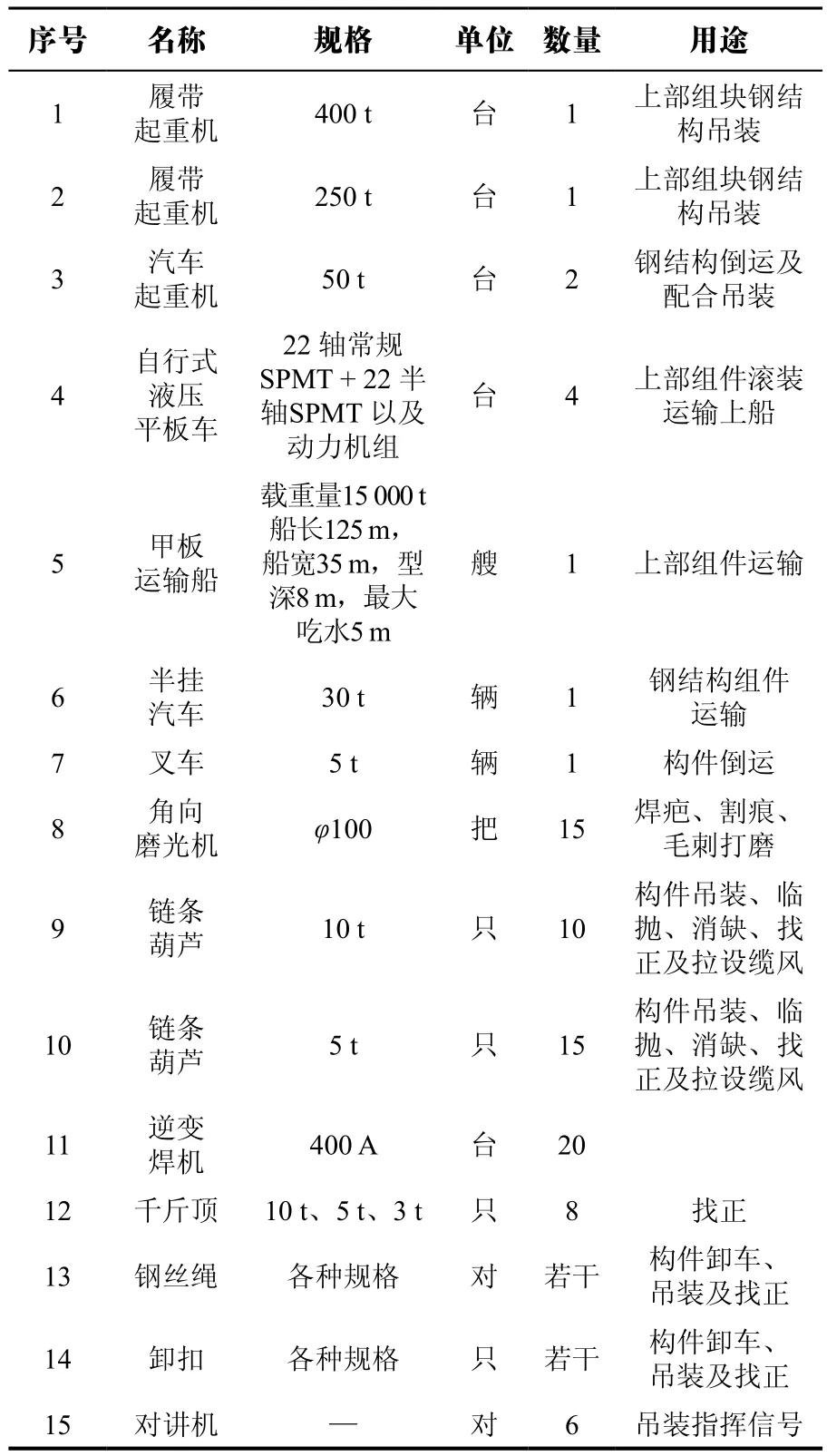

4.2 施工設備的配置

建造海上升壓站上部組塊所需的施工設備按表3配置,包括1臺400 t履帶起重機、1臺250 t履帶起重機、2臺50 t汽車起重機等主要設備。所有施工設備應經過自檢或檢驗合格方可投入使用。

表3 施工設備配置表

5 技術優缺點分析

與目前主流方案相比,本文研究的技術方案保證了整體式建造工期(約6~8個月),主要有以下四個方面的優點:

1)大幅減少了對場地的要求。由原本需要多個模塊建造場地分別建造,變為僅需要一個場地同步建造,可降低場地使用面積和成本;

2)降低了輔助起重機的要求。由原本要求的多臺大型門式或橋式起重機(400 t級或以上),變為現在僅需1臺400 t和1臺250 t履帶起重機即可;

3)4根主柱由制作廠一次成型,解決了模塊式拼裝變形和主柱對接偏差控制的難題。模塊式安裝方法最難以控制的是主柱對接時的對接偏差,因四根主柱為上部組塊主要承重構件,主柱對接偏差控制尤為重要,模塊式安裝因將主柱分為多段與各甲板分別拼裝后再組裝,對角線偏差難以控制;

4)在技術實施時,上部組塊整個建造過程由4根承重主柱受力,和海上就位后運行模式受力相同。而模塊式安裝建造時有多根受力臨時支撐,在海上就位后為4根主柱受力,部分結構勢必會產生內部應力甚至形變,對整個結構穩定性有一定影響。

該技術的缺點體現在兩個方面:

1)與模塊式安裝技術相比,消耗時間一般會多一些,工期上無優勢;

2)在方案實施過程中,因多專業同時施工,易發生互相干涉、影響的狀況,需安排經驗豐富的技術管理人員加入項目管理團隊,提前謀劃,盡可能減少交叉作業之間的影響。

6 應用效果

海上升壓站上部組塊整體式建造技術已成功應用于浙江嘉興平湖海域的兩個海上內電場。其中,因嘉興1號海上升壓站是該技術在全國類似工程中的首次實施,在建造過程中依然存在少量不足,因此,在原技術方案的基礎上,進一步充分吸取了嘉興1號海上升壓站的施工經驗,并加以改進,最終形成了本文所述的優化安裝方案。

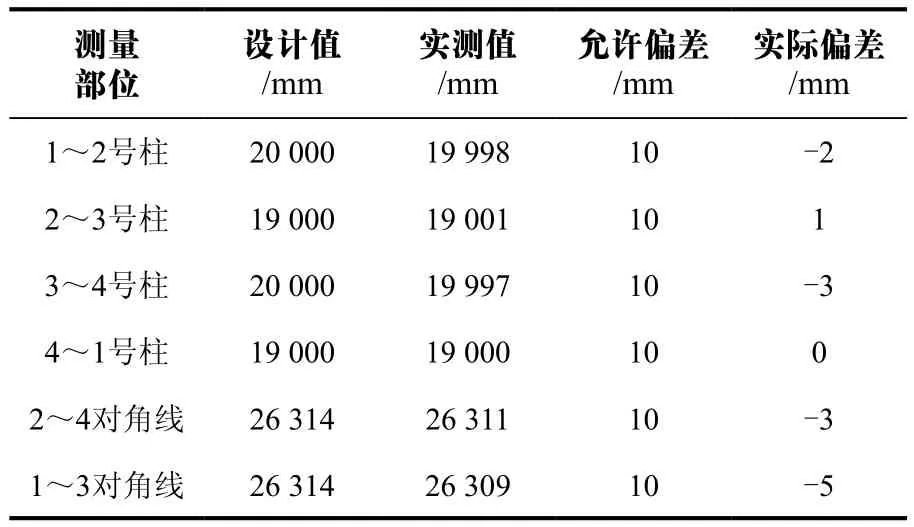

優化后的方案已經在嘉興2號海上升壓站工程得以安全、順利實施。實施過程中,各結構安裝尺寸控制均滿足我國國家標準GB 50205—2020《鋼結構工程施工質量驗收標準》中的相關驗收標準要求,主柱垂直度和間距控制在允許偏差之內,主柱垂直度和立柱間距的允許偏差和實測值詳見表4和表5。可見,上部組塊海上安裝一次就位,高標準完成了該工程的建造及安裝。

表4 主柱垂直度允許偏差和實測值

表5 主柱間距允許偏差和實測值

7 結語

本文以我國某220 kV海上升壓站作為示例,總結海上升壓站上部組塊整體式建造的場地要求和施工設備配置,從安裝流程、主框架組合件地面拼裝、主框架拼裝和各層結構安裝等方面詳述整體式建造技術,并總結該技術的優點和缺點。為了盡可能降低該技術不足之處對工程建設的影響程度,下一步將加深研究并結合工程實際應用情況,總結相關實踐經驗,為制定該技術的行業標準提供支撐。