某火炮彈協調器液壓系統的故障仿真

張學飛,徐亞棟,羊 柳

(南京理工大學 機械工程學院,江蘇 南京 210094)

裝填系統是一個機械、電氣和液壓一體的復雜系統,作為火炮的一個重要子系統,其性能直接影響了火炮工作的可靠性和工作效率[1]。傳統的復雜系統設計研究主要是分別以不同的平臺對機械和液壓系統進行單獨研究,但是,在火炮裝填系統中,機械和液壓控制系統是強耦合的閉環系統,單獨進行各子系統的研究很難準確地描述實際工作狀態[2]。

為更好地反映裝填系統的主要性能指標和運行特性,本文采用ADAMS和AMESim聯合仿真的方式,并以ADAMS為主控制軟件,建立了某火炮彈協調器的聯合仿真模型,并對其進行了動態分析。選取了幾種典型的故障形式(液壓泵內泄漏、減壓閥堵塞、液壓缸內泄漏),在修改仿真模型中相應故障參數的基礎上,分析了不同參數對協調過程的影響程度。

1 火炮彈協調器的工作原理

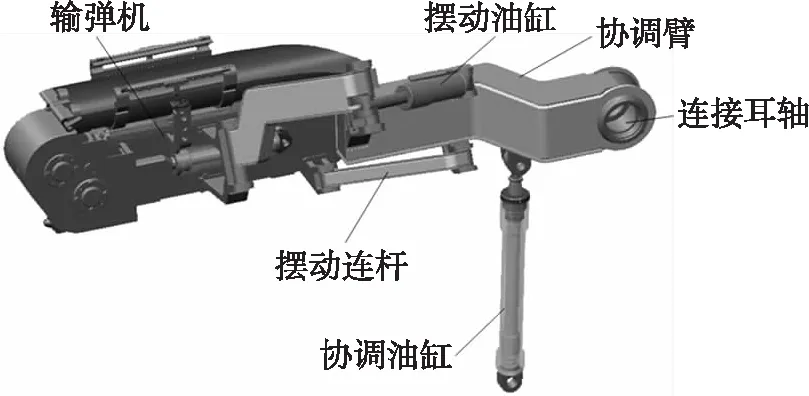

彈協調器的結構主要包括:協調油缸、協調臂、角度編碼器、擺動油缸、擺動連桿、行程開關等,裝填系統結構如圖1所示。

圖1 彈協調器系統結構

彈協調器的工作原理:裝填系統工作的初始位置為協調臂與水平方向成40°的位置,當協調回路伺服閥接收到信號后,伺服閥開啟,閥芯正向移動,協調臂在協調油缸的驅動下繞耳軸旋轉,同時,位于耳軸處的角度編碼器將協調臂轉角實時反饋到控制回路中,經過PID控制器的作用,最終將協調臂控制在預定角度。當協調動作完成后,擺動回路伺服閥接收到信號,在擺動油缸的驅動下,輸彈機通過擺動連桿擺動至與炮膛軸線對齊的位置,動作到位后,觸發行程開關,擺動回路伺服閥關閉。

2 聯合仿真模型的建立

2.1 動力學模型的建立

在三維建模平臺下建立裝填系統的三維模型并根據其相對位置和裝配關系進行裝配,然后將模型轉化為標準圖形模式(x_t格式),將模型導入到ADAMS中,以保證模型的準確性[3-4]。

本文主要研究裝填系統的協調和擺動動作,將沒有相對運動的部件視為一個部件考慮,根據各相對運動部件間的運動關系,建立相應的約束副。為保證仿真模型的精確度,本文在三維建模平臺中對各部件進行質量屬性的分析,將其質量、質心位置和轉動慣量輸入至動力學分析平臺中。

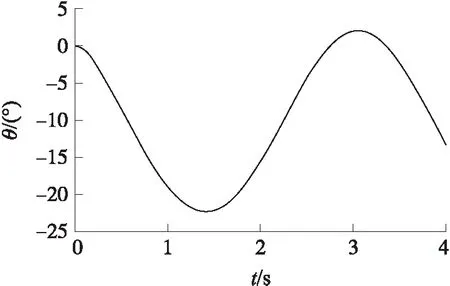

為保證模型的正確性,在協調油缸和擺動油缸上添加作用力,定義協調油缸驅動力函數為step(time,0.1,4 000,0.2,5 000),對模型進行仿真,觀察協調臂和擺動機構的轉角。協調臂的轉角θ隨時間變化曲線如圖2所示。

圖2 在驅動力函數下協調臂轉角θ隨時間變化曲線

由圖2可以看出,建立的動力學模型滿足系統工作要求,可進行進一步的仿真。

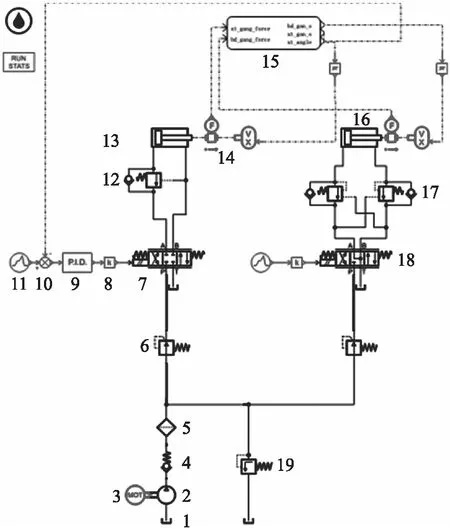

1—油箱;2—泵;3—電機;4—單向閥;5—油濾;6—減壓閥;7—電磁換向閥;8—比例環節;9—PID控制器;10—減法器;11—信號發生器;12—協調平衡閥;13—協調油缸;14—傳感器;15—軟件接口模塊;16—擺動油缸;17—擺動雙向平衡閥;18—電磁換向閥;19—溢流閥。

2.2 液壓系統模型的建立

裝填系統的液壓分系統主要由油箱、液壓泵、驅動電機、單向閥、溢流閥、伺服閥、液壓鎖、油缸等組成,控制分系統主要由PID控制器及上位機等組成[5]。在AMESim系統建模和仿真平臺下,運用液壓庫、信號庫等模塊建立仿真模型,如圖3所示。

在子模型模式下,合理選擇元件類型,然后在參數模式下,對相關參數進行設置,主要參數如表1所示。

表1 液壓元件參數值定義

2.3 聯合仿真模型的建立

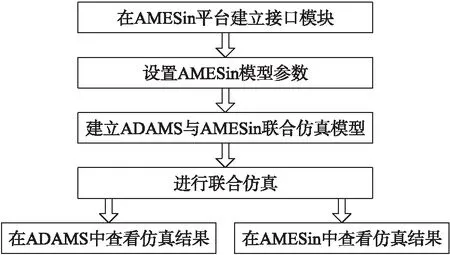

通過軟件接口技術將ADAMS模型和AMESim模型進行聯合,實現機械系統和液壓系統的數據交換和同步交流,聯合仿真過程如圖4所示。

圖4 聯合仿真流程圖

在AMESim中創建接口模塊,將協調油缸和擺動油缸的力(xt_force,bd_force)作為輸出,傳遞至ADAMS中,同時將協調油缸桿的伸出位移、協調臂的轉角和擺動臂的轉角作為輸入,由ADMAS傳入至AMESim中。在ADMAS中建立3個狀態變量,即協調油缸桿的伸出位移xt_gan_s,協調臂的轉角xt_angle和擺動臂的轉角bd_angle,然后利用ARYVAL函數將AMESim中傳遞的力的信號賦予油缸。通過在ADAMS中定義輸出數組、輸入數組、狀態數組和創建GSE狀態方程,完成聯合仿真模型的建立。

3 聯合仿真與結果分析

將ADAMS動力學模型和AMESim模型文件放在相同的工作路徑下,使用AMESim生成的dll文件作為ADAMS中求解器的外部執行文件,并使用C++作為求解器來創建聯合仿真腳本。設置仿真時間為4 s,仿真步長為1 ms。

3.1 協調過程仿真分析

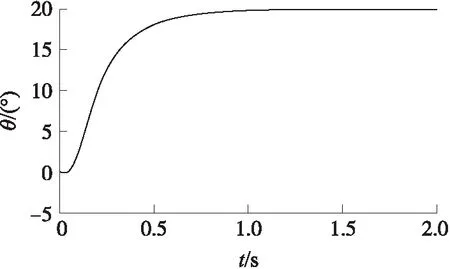

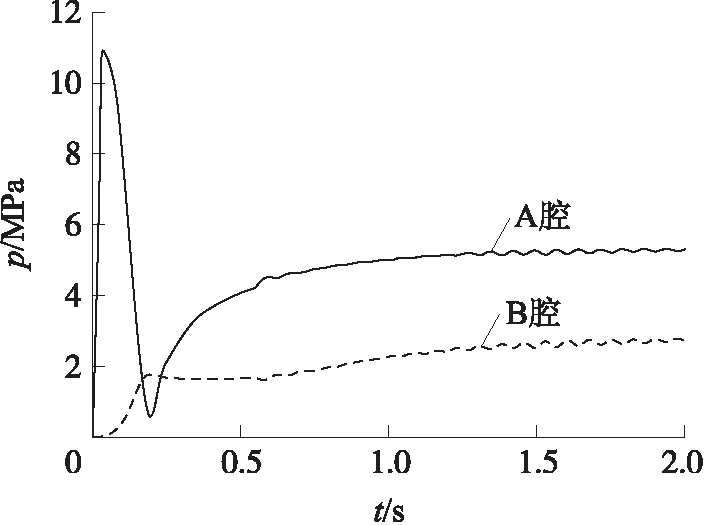

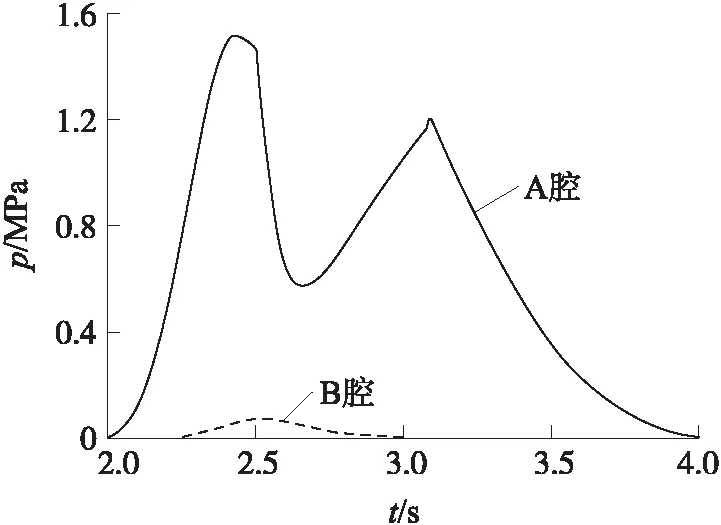

根據裝填系統的總體設計要求,彈協調器的接彈位置為協調臂與水平方向成40°的位置。為使協調臂能夠穩定地停留在目標射角,該彈協調器采用PID控制,輸入信號為階躍信號。分別取身管不同射角進行仿真,輸入信號為20°時,協調臂的轉角θ隨時間變化曲線如圖5所示,協調油缸A腔、B腔的壓力變化如圖6所示。

圖5 輸入信號20°時協調臂轉角θ隨時間變化曲線

圖6 協調油缸A腔、B腔壓力隨時間變化曲線

從圖5中可以看出,在PID控制下,協調臂的轉角在0.9 s左右到達目標角度值20°,并保持穩定,未出現超調,滿足了協調精度的要求。從圖6壓力曲線可以看出,在伺服閥開啟瞬間,A腔壓力迅速增大,A腔壓力大于B腔壓力,然后A腔壓力逐漸下降,在活塞桿的推動下,協調臂運動到預定角度。

圖7 擺入過程擺動臂角位移θ變化曲線

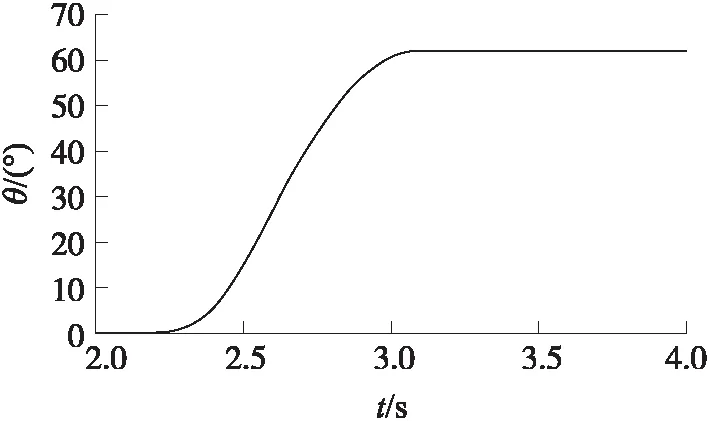

3.2 擺入過程仿真分析

擺入時擺動臂的角位移θ如圖7所示,擺動油缸A腔、B腔壓力如圖8所示。

從圖7中可以看到,由于伺服閥輸入信號為梯形信號,約2.3 s開始,擺動臂加速擺動,在接近擺動油缸終點時,在輸入信號的作用下,電磁閥開口減小,擺動臂做減速運動,最終在3.0 s左右時,到達油缸行程終點并保持其位置狀態。對應的擺動油缸各腔壓力如圖8所示。

圖8 擺入過程擺動油缸A腔、B腔壓力隨時間變化曲線

4 協調過程典型故障仿真分析

裝填系統是一個復雜的機電液集成系統,隱藏有多種故障類型,而且多種因素的耦合還會形成很多故障現象[6-8]。根據常見故障統計和故障機理分析,本文選取液壓泵內泄漏、減壓閥堵塞、液壓缸內泄漏3種典型故障,對協調過程進行故障分析。

4.1 液壓泵內泄漏

當液壓泵工作狀態穩定后,泵的實際流量為

(1)

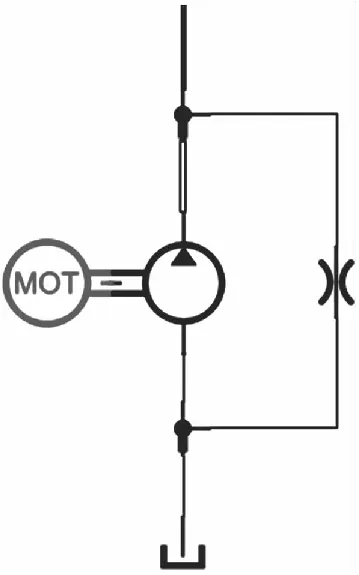

由式(1)可知,液壓泵的主要故障包括由磨損引起的內泄漏增加、出口流量減少以及泵容積效率降低等,本文選擇內泄漏故障進行研究。通過在仿真模型中的液壓泵旁并聯一個節流孔模塊來實現液壓泵內泄漏故障的模擬,如圖9所示。通過改變節流孔的孔徑大小來仿真模擬液壓泵不同程度的泄漏。

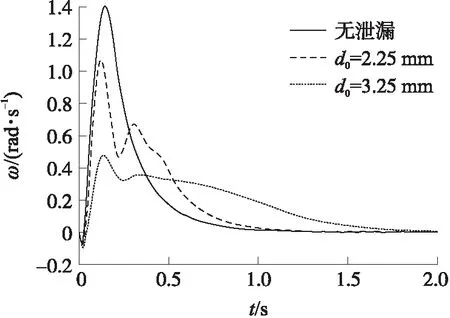

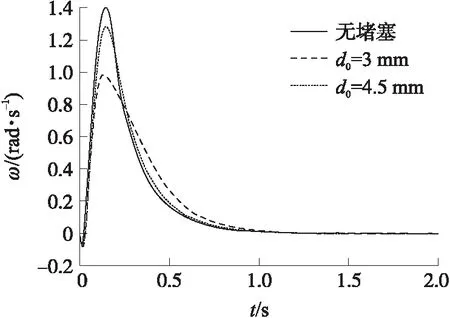

在AMESim系統建模和仿真平臺下改變節流孔的孔徑參數來模擬液壓泵的泄漏程度,選取不同節流孔孔徑d0,系統響應曲線與正常曲線對比如圖10所示,圖中,ω為協調角速度。

圖9 液壓泵故障模型

圖10 液壓泵不同泄漏程度下協調角速度ω隨時間變化曲線

從圖10中可以看出,液壓泵內泄漏程度增大,導致系統流量減小,油缸的峰值速度降低,系統響應時間變慢。反映在協調角速度ω變化曲線上,角速度峰值明顯降低且存在一定的波動。

4.2 減壓閥堵塞

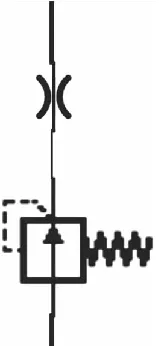

減壓閥的主要故障是由油液中混入雜質等引起閥堵塞,運動不到位或彈簧故障引起的閥芯不能正常移動等現象。本文選擇減壓閥堵塞故障進行研究。通過在仿真模型中的減壓閥出口與換向閥之間串接一個節流孔模塊來實現,如圖11所示。通過改變節流孔的孔徑大小來仿真模擬減壓閥不同程度的堵塞。節流孔的孔徑越小就意味著減壓閥的堵塞程度越大。

圖11 減壓閥堵塞故障模型

在AMESim系統建模和仿真平臺下改變節流孔的孔徑參數d0來模擬減壓閥的堵塞程度。不同節流孔孔徑時系統響應曲線與正常曲線對比如圖12所示。

圖12 減壓閥不同堵塞程度下協調角速度ω隨時間變化曲線

從圖12中可以看出,在不同的堵塞程度下,協調角速度隨時間變化的趨勢大致相同,但隨著減壓閥堵塞程度的增大,協調角速度的峰值減小,導致協調臂到位時間變慢。當堵塞超過一定程度時,協調臂將無法到達指定角度,導致協調失敗。

4.3 液壓缸內泄漏

在對火炮液壓系統進行泄漏檢測時,大面積的外泄漏通過常規方式一般很容易檢測,而內泄漏不易發現且難以檢測[9]。液壓缸內泄漏主要發生在活塞與活塞桿之間的靜密封部分以及活塞與缸壁之間的動密封部分中。由于活塞與活塞桿之間的密封是固定密封,因此,只要設計合理并經過適當處理,就完全可以防止泄漏;而活塞與缸壁在使用中會因為磨損而內泄漏嚴重[10]。因此,可以忽略液壓缸的活塞與活塞桿之間靜密封部分的內泄漏,而主要考慮活塞與缸壁間隙處的內泄漏。

由于液壓缸與活塞之間的間隙為環狀間隙,根據同心環狀間隙的流量公式,可計算液壓缸的內泄漏量,即

(2)

式中:q為液壓缸的泄漏量,單位為m3/min;d為液壓缸的直徑,單位為mm;h為間隙高度,單位為mm;μ為油液的動力黏度,單位為Ν·s/m2;l為間隙長度,單位為mm;Δp為A腔與B腔之間的壓力差,單位為MPa。

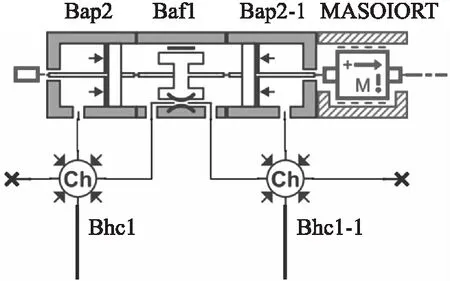

調用AMESim中液壓元件設計庫(HCD)中相應模塊構建液壓缸,通過Bap2模塊建立液壓缸的2個容積腔,在2個腔體之間添加Baf1模塊,通過改變Baf1中的環形間隙參數,可模擬液壓缸的內泄漏故障,Bhc1模塊用來實現對容積變化的模擬仿真,MAS010RT表示活塞和活塞桿的總質量。設置泄漏模塊模擬液壓缸的內泄漏,故障模型如圖13所示。

圖13 液壓缸故障模型

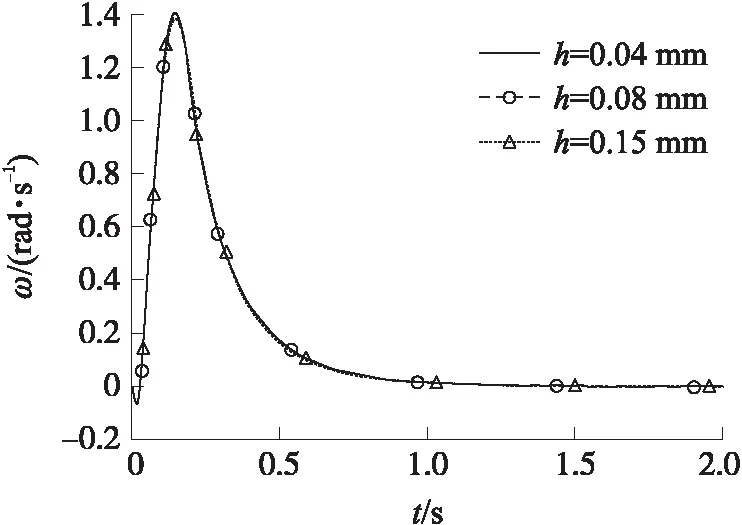

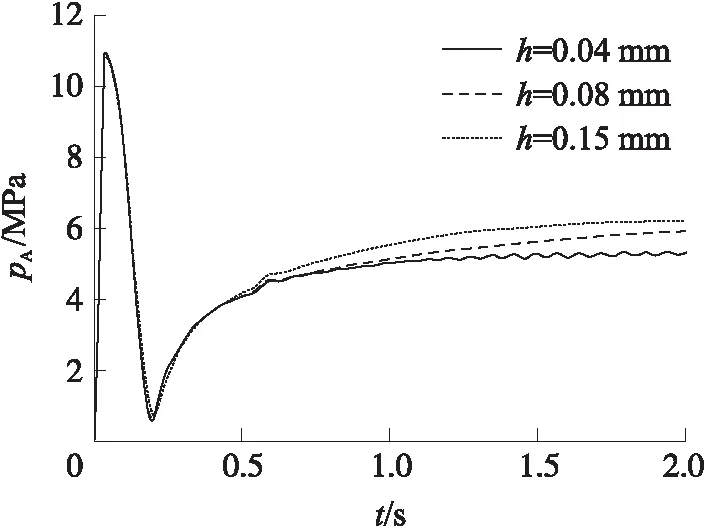

設置液壓缸活塞與缸壁間正常間隙為0.04 mm,通過改變間隙高度h來模擬不同程度的內泄漏,間隙高度越大,內泄漏程度越大。不同泄漏程度的系統響應曲線與正常曲線的對比如圖14、圖15所示。

圖14 液壓缸不同泄漏程度時協調角速度ω隨時間變化曲線

圖15 液壓缸不同泄漏程度時A腔壓力隨時間變化曲線

從圖14中可以看出,在一定的內泄漏程度下,協調角速度與正常曲線相比只有輕微減小。但圖15中,在大流量下,A腔壓力pA隨時間的變化大致相同;但在小流量時,即協調到位前的減速段時,油缸的內泄漏導致A腔油液向B腔泄漏,B腔壓力升高,同時在反饋調節的作用下,A腔的壓力也有所增大。當繼續增大內泄漏程度時,系統將無法正常工作,無法滿足協調指標要求。

5 結論

本文建立了火炮彈協調器機械系統和液壓控制系統的聯合仿真模型,得出以下結論:

①對協調和擺動動作進行仿真分析,仿真結果表明,相關指標滿足設計要求;

②對液壓泵內泄漏、減壓閥堵塞、液壓缸內泄漏3類故障進行了仿真研究,研究結果表明,各種故障對系統產生不同形式的影響,為后續故障診斷提供了理論基礎,有利于進一步提高火炮彈協調器液壓系統運行的穩定性。