風力發電機軸對中監測系統及修正方法研究

胡繹銘,殷寶祥,于雪峰

(國華(齊齊哈爾)風電有限公司,黑龍江 齊齊哈爾 161000)

1 概述

風力發電機作為大型機械設備,通常置于距地面幾十米的高空中,受風力與自身振動的影響,發電機軸與齒輪箱高速軸難以保持對中狀態的穩定。當發電機軸與齒輪箱軸之間出現軸不對中時,工作人員難以第一時間獲取風力發電機組的狀態信息,風力發電機在此狀態下長時間運行后導致聯軸器或高速軸軸承的損壞。當工作人員發現故障后,需要攀爬至幾十米的設備上進行維修,這大大增加了維修的難度與時間。因此,及時發現風力發電機組軸的不對中狀態情況,并進行修正對保障設備的穩定運行,降低維修的成本,延長發電機的使用壽命具有重要的意義。

結合現階段風力發電機故障診斷研究進行分析,風機故障共存在三種,分別為葉片故障、齒輪箱故障以及電機系統的故障。這些故障都直接影響了風力發電機的安全性和經濟性,因此,為了保證風力發電機安全穩定運行,需要對風力發電機進行實時的狀態監測。風力發電機組軸不對中作為齒輪箱故障的一種,其主要是由于發電機軸與齒輪箱高速軸在風力作用與自身振動作用下產生偏移引起的不對中。針對該種故障存在三種監測手段。一是通過實時監測風力發電機組運行效率、溫度等參數,根據參數是否超過安全閾值進而判斷設備運行狀態,二是通過對比風機正常模式和故障模式下的重要參數數據,通過數學計算的方法,得到故障發生的概率;三是以人工智能和大數據為基礎,通過智能診斷的手段分析風力發電機的運行狀態,從而預防故障的發生。

通過分析,方法一不適用于風力發電機組軸對中狀態的監測,由于風力發電機組軸故障是一個不可逆過程,即當參數超過安全閾值時,風電機組軸發生不可逆轉的偏移,需要更換零件進行維修,使得維修成本大大提高,因此,本文擬采取方法二與方法三相結合的手段。

聶永發等設計了一種風力發電機軸對中狀態監測系統,該系統通過監測電機軸和齒輪箱高速軸軸線的方式直接監測對中狀態。當監測到兩軸線偏差超過安全閾值時,需要對發電機軸線位置進行修正。常用修正方法是調節發電機支撐底座的高度和位置。該支撐底座有四個,分別位于發電機安裝座的四角。由于傳感器監測的是電機軸和齒輪箱高速軸軸線,而調節的是四個支撐底座,使得調節量和監測量不一致,又由于四個支撐底座的高度和位置存在多種組合形式,所以需要工作人員現場試調,對工作人員的經驗依賴性較高,調節過程較為煩瑣。

本文設計了一種風力發電機軸對中狀態間接監測系統,并基于該監測系統設計一種軸對中修正方法。本文利用12個激光測距傳感器來監測發電機底座,并通過計算得到發電機的軸線位移,進而間接監測風力發電機軸對中狀態。監測系統在發電機組出現軸不對中情況時會發出警報,操作人員通過監測系統記錄下來的發電機初始位置數據,調節發電機的四個支撐座到初始位置,使發電機軸重新恢復對中狀態。由于傳感器監測的數據本質上為四個支撐底座的高度和位置,而調節的也是四個支撐底座的高度和位置,所以,調節量和監測量一致,對中修正方便。

2 風力發電機軸對中狀態監測系統

本文風力發電機軸對中狀態監測系統具體實現過程及工作原理如下。

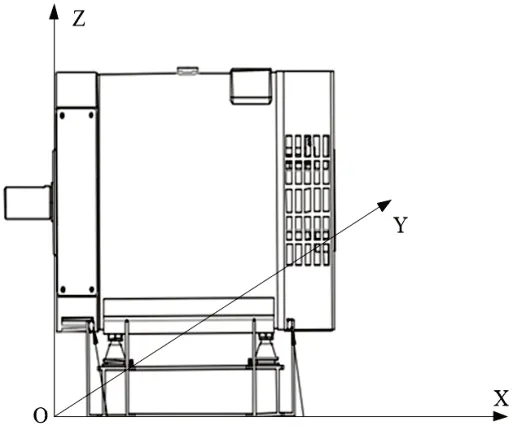

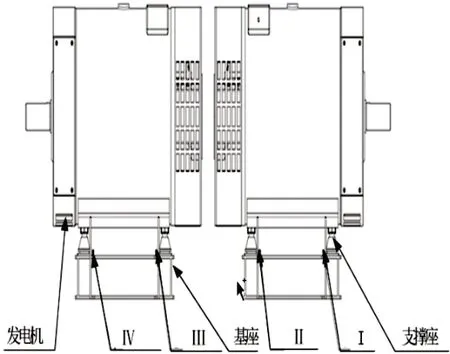

為了方便操作人員更好地了解發電機軸的對中狀態,以發電機底座平面作為XY平面,以發電機前端面所在平面為YZ平面,以過發電機軸線的垂直平面作為XZ平面,建立發電機軸狀態監測系統坐標系,如圖1所示。Z向監測系統布置示意圖如圖2所示,在發電機四個支撐座的內側分別安裝Ⅰ號激光測距傳感器,Ⅱ號激光測距傳感器,Ⅲ號激光測距傳感器,Ⅳ號激光測距傳感器,Ⅰ-Ⅳ號激光測距傳感器可以監測發電機在Z軸方向的高度位置數據。

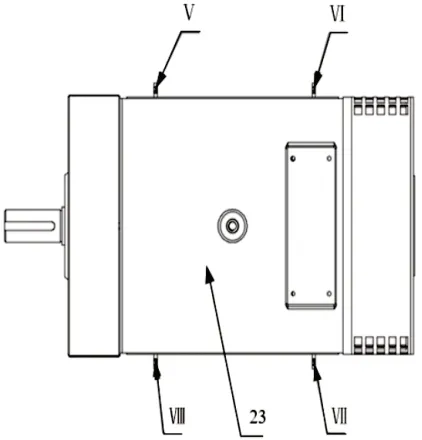

Y向監測系統布置示意圖如圖3所示,將Ⅴ號激光測距傳感器、Ⅵ號激光測距傳感器、Ⅶ號激光測距傳感器、Ⅷ號激光測距傳感器分別安裝在對應的傳感器支架上,再將傳感器支架安裝在基座上,Ⅴ-Ⅷ號激光測距傳感器可以監測發電機在Y軸方向的橫向位置數據。

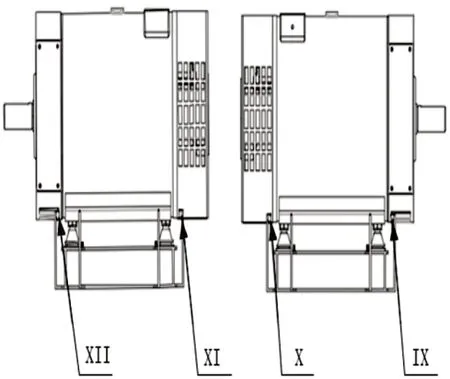

X向監測系統布置示意圖如圖4所示,將Ⅸ-Ⅻ號激光測距傳感器分別安裝在對應的傳感器支架上,再將傳感器支架安裝在基座上,Ⅸ-Ⅻ號激光測距傳感器可以監測發電機在X軸方向的縱向位置數據。

圖1 監測系統坐標系示意圖

圖2 Z向監測系統布置示意圖

圖3 Y向監測系統布置示意圖(俯視圖)

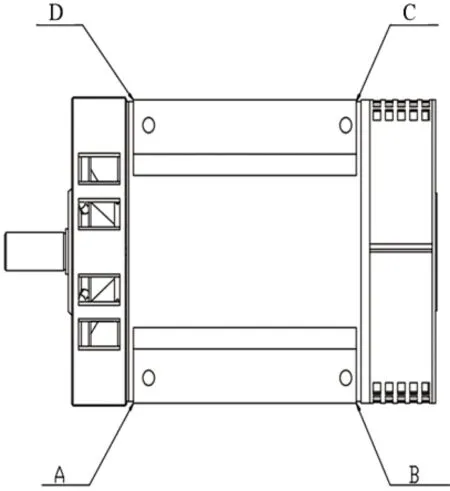

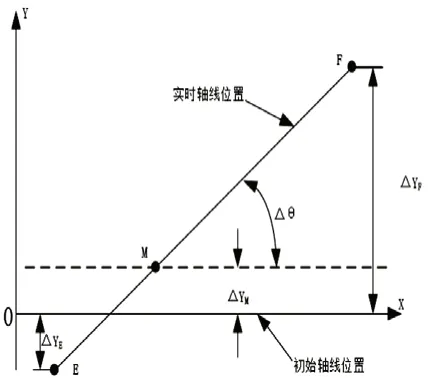

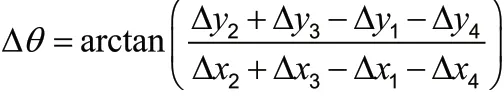

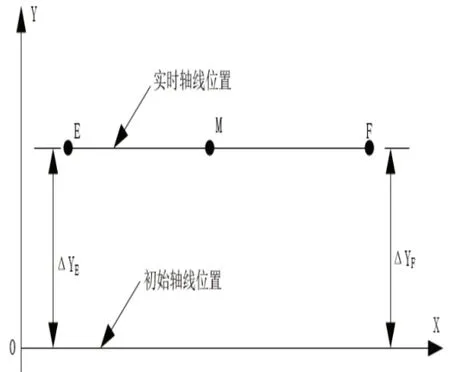

用圖3和圖4所示Ⅴ-Ⅻ號激光測距傳感器來分別監測圖5所示的發電機底座的A、B、C、D點。將發電機軸的軸線分別投影到XY平面和XZ平面。以XY平面為例,如圖6所示,當前發電機軸線的位置與初始軸線的位置發生了偏差,同時,存在平行不對中偏差?YM和角度不對中偏差?θ。

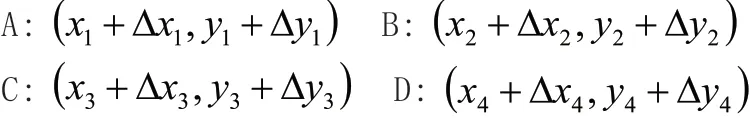

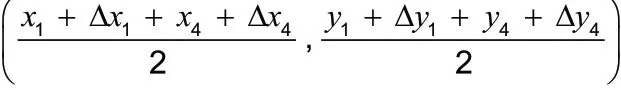

Ⅴ號激光測距傳感器和Ⅸ號激光測距傳感器可以分別測得A點的Y軸方向的偏移值?y1和X軸方向的偏移值?x1;Ⅵ號激光測距傳感器和Ⅹ號激光測距傳感器可以分別測得B點的Y軸方向偏移值?y2和X軸方向偏移值?x2;Ⅶ號激光測距傳感器和Ⅺ號激光測距傳感器可以分別測得C點Y軸方向的偏移值?y3和X軸方向的偏移值?x3;Ⅷ號激光測距傳感器和Ⅻ號激光測距傳感器可以分別測得D點的Y軸方向的偏移值?y4和X軸方向的偏移值?x4。其中,發電機底座的A、B、C、D在XY平面的初始坐標分別為當發電機因各種因素導致自身位置發生變化,此時A、B、C、D在XY平面的坐標分別為

圖4 X向監測系統布置示意圖

圖5 監測點示意圖(仰視圖)

圖6 發電機軸線在XY平面投影

設E為A、D兩點連線的中點,F為B、C兩點連線的中點。則,XY平面內,E點初始坐標為F點初

如圖7所示,當?YE和?YF大小相等,方向相反時,發電機軸為角度不對中,發電機軸實時軸線位置與初始軸線位置的夾角為

圖7 角度不對中示意圖

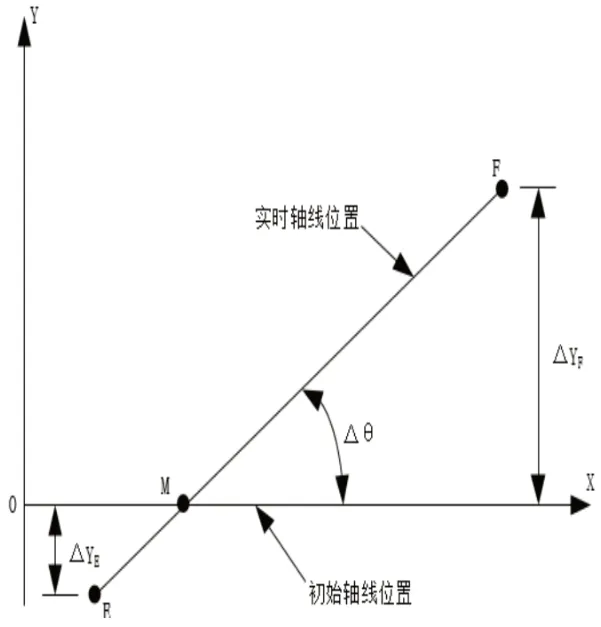

如圖8所示,當?YE和?YF大小相等,方向相同時,發電機軸為平移不對中,發電機軸實時軸線位置與初始軸線位置的平行偏移量為

圖8 平移不對中示意圖

同理可得,軸線投影到XZ平面時發電機軸平移不對中偏差和角度不對中偏差的大小。通過傳感器監測發電機底座的A、B、C、D點,計算得到上述參數,獲取風電機組軸對中狀態信息。

3 風力發電機對中狀態修正方法

目前,發電機組軸對中方法主要有直尺塞尺法、百分表法以及激光對中法,但這三種方法均需要操作人員根據經驗進行對中,難以回到風力發電機組初始狀態,且操作復雜,速度較慢,嚴重影響風機工作效率。

本文提出一種風力發電機組軸對中狀態修正方法,通過采集初始狀態下的位置數據作為參考,通過調整風力發電機支撐底座的位置與高度,使各傳感器數值回到初始狀態值,此時,即為完成對中狀態的修正。具體修正過程如下:

如圖9所示,在發電機安裝座的四個固定點各設置三個激光測距傳感器,分別測量該固定點的橫向、縱向、高度位置。工作人員在連接風力發電機軸與齒輪箱高速軸時,首先,根據常規方法進行對中,對中完成后,安裝聯軸器。傳感器測得發電機此時的位置數據并保存,作為發電機初始位置數據,下位機將初始數據發送至地面上的上位機,作為基準位置數據。在發電機工作過程中,12個傳感器實時采集發電機矩形安裝座四個固定點的位置數據,發送給上位機進行計算處理,得到的偏差值顯示在上位機界面。操作人員在上位機上可以查看數據的偏差值,并根據偏差是否在安全閾值內,判別發電機軸與齒輪箱高速軸的對中情況。

當發電機軸與齒輪箱高速軸之間的對中誤差超過安全閾值時,監測系統發出警報,操作人員停止發電機的運行,并對發電機組軸進行重新對中。工作人員根據傳感器當前測得的數據,調節支撐底座的高度和位置,最終使得傳感器當前測得的數據與初始位置數據相一致,從而完成風力發電機軸的對中修正。

圖9 風電機軸對中修正方法流程圖

4 結語

本文提出的風力發電機軸對中狀態監測系統可以使工作人員在上位機容易獲得發電機軸實時對中狀態情況,免去了工作人員爬高近百米進行檢修,同時,可以避免工作人員檢修滯后性帶來的對設備造成的損傷,增加了設備的使用壽命,節約對中修正時間,保證了發電機的工作效率。

本文提出的風力發電機軸對中狀態修正方法,對工作人員的經驗依賴性小,調節過程更為簡單,對提高風力發電機的工作效率和簡化風力發電機組的維修具有重要意義。