風力發電機主軸輪轂連接螺栓安全性分析

冀滿忠,曹亭,霍正星,宋學武,熊圣新

(中國船舶集團海裝風電股份有限公司,重慶 401122)

風力發電機組采用多顆高強度螺栓將主軸和輪轂連接起來,是風力發電機組最重要的連接螺栓之一。主軸與輪轂連接螺栓隨工況不同承受了不同的極限載荷,其安全性是整個機組的安全性的重要影響因素。研究人員針對風電機組主軸和輪轂的連接螺栓強度作了許多分析,如晁貫良運用有限元軟件ANSYS仿真分析了輪轂與主軸連接螺栓的受力,對連接螺栓進行了強度分析和接觸面滑移分析,結果表明,某MW級風力發電機組的輪轂與主軸連接螺栓設計滿足要求。但其僅對X方向的極限力進行了計算。杜靜針對輪轂與主軸連接處螺栓所受極限載荷問題,依據VDI 2230螺栓連接準則,提出等效梁法,建立了螺栓軸向及徑向剛度數學模型,對螺栓連接的螺紋嚙合區做了理論分析,計算了螺紋受力以及實際工況下螺栓的等效應力,并采用有限元理論螺栓在ANSYS中進行強度分析,有限元結果與理論分析結果基本一致。但都未考慮到當存在螺栓斷裂的情況時,螺栓的強度安全性。

現場運行時,存在少數主軸與輪轂連接螺栓斷裂的情況,考慮到待件更換螺栓的過程會損失發電量,而連接螺栓組的設計有冗余,現場常采用限功率故障運行的方法來減少發電量損失。為了解主軸與輪轂連接螺栓斷裂后螺栓連接以及整個機組的安全性,明確機組限功率故障運行的條件和可行性,本文根據VDI2230標準,利用KissSoft軟件針對不同位置的螺栓斷裂,螺栓及螺栓組連接在各極限載荷作用下的強度安全性進行分析。

1 螺栓連接參數

主軸輪轂連接螺栓依次連接了輪轂、主軸和風輪鎖緊盤,同時,承受橫向載荷、軸向載荷、彎矩和扭矩,而且在風機運行過程中還會承受交變載荷。主軸輪轂連接螺栓組成圓周分布,計算過程中Fx為軸向力,Fz和Fy為切向力,Mz和My為彎矩,Mx為扭矩。

2 螺栓連接的強度計算

采用軟件與理論結合來計算螺栓連接的強度,能更加快捷地得到準確結果。KissSoft依據VDI 2230標準計算,幾乎考慮了螺栓連接的各種實際情況,尤其是承受靜態和交變工作載荷的高強度螺栓連接。

為分析不同位置主軸輪轂連接螺栓斷裂后螺栓組連接在各極限載荷下的安全性,對風場的運行機組進行了計算。根據風力發電機組風輪旋轉坐標系設計載荷,計算了各極限載荷作用下主軸輪轂螺栓連接單個螺栓的受力和安全系數,并計算了螺栓連接的滑移安全系數,結果如表1所示。從計算結果可以看出,當最大極限載荷為Mzmax時,單根螺栓軸向力最大,為241kN;當最大極限載荷為fzmax時,單個螺栓的軸向力最小,為21kN;當最大極限載荷為Mxmax時,螺栓的屈服極限安全系數Sf和滑移安全系數Sg最小,分別為2.0和1.7;Mzmax作用下,螺栓的屈服極限安全系數Sf和接觸應力安全系數Sp最小為2.0。可見風力發電機組主軸和輪轂不同的極限載荷情況下螺栓連接的靜強度安全性不同,且風力發電機組風輪旋轉坐標系中Y,Z方向的水平力相對于X方向的水平力對螺栓及螺栓連接的安全性影響較小,風力發電機組風輪旋轉坐標系中Y方向的彎矩相對于X方向的扭矩,Z方向的彎矩對螺栓破壞的貢獻度較小。

表1 螺栓在各極限載荷作用下的靜強度安全性

3 螺栓斷裂情況對連接強度安全性的影響規律分析

由于風機運行時,隨著工況的變化,主軸輪轂螺栓連接承受載荷也隨之而變,會出現表1中所述的6種極限載荷。因此,需要在不同的極限載荷情況下,分析不同位置的螺栓斷裂后對螺栓連接強度安全性的影響。

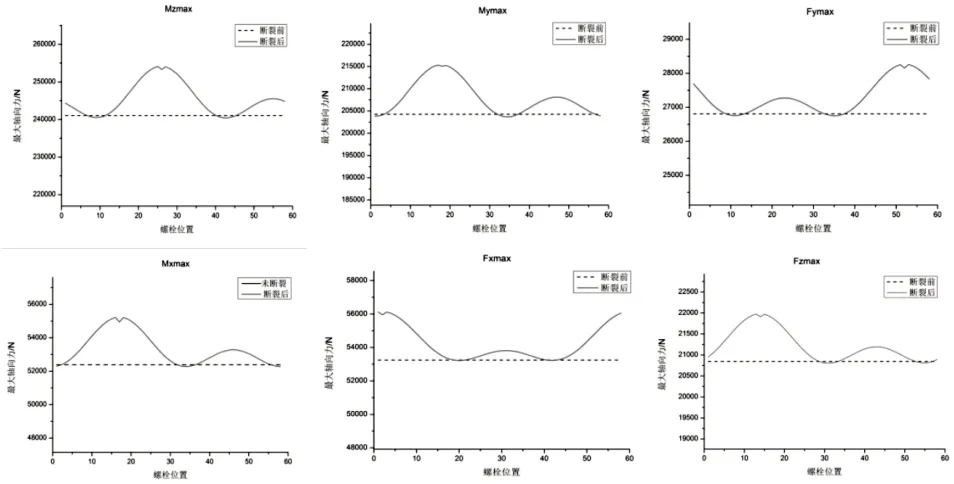

3.1 螺栓承受的最大軸向力隨螺栓斷裂位置的變化規律

當斷裂1根主軸輪轂連接螺栓時,從6種極限載荷下螺栓承受的最大軸向力變化曲線可以看出,隨著螺栓斷裂位置的變化,螺栓組中最大軸向力呈規律性的變化,如圖1所示:螺栓未斷裂時,螺栓組中最大軸向力螺栓位置(原危險螺栓)隨極限載荷不同而不同;當原危險螺栓斷裂后,最大軸向力螺栓位置會轉移到其鄰近的一根螺栓處;當原危險螺栓相鄰一根螺栓斷裂時,螺栓的最大軸向力增大的最多,為5.4%;當其余螺栓斷裂時,最大軸向力螺栓位置不變,但力的大小發生規律性的變化,在最大軸向力螺栓位置左右106°范圍內,斷裂螺栓越靠近最大軸向力螺栓位置,螺栓組中最大軸向力越大;當斷裂螺栓位于原危險螺栓180°位置處,最大軸向力出現第二波峰;當斷裂位置位于原危險位置左右[106°,124°]時,螺栓組的最大軸向力略微降低。

圖1 螺栓組中最大軸向力隨螺栓斷裂位置的變化

因此,螺栓組的危險螺栓位置與極限載荷有關,即與工況有關,與螺栓斷裂位置無關,對于表2中列出的危險位置螺栓,需增加關注度。絕大多數情況,螺栓組的最大軸向力會隨著螺栓的斷裂而增大,且當原危險位置附近的螺栓發生斷裂時,螺栓組的最大軸向力增大的更多,最大可增大5.4%。

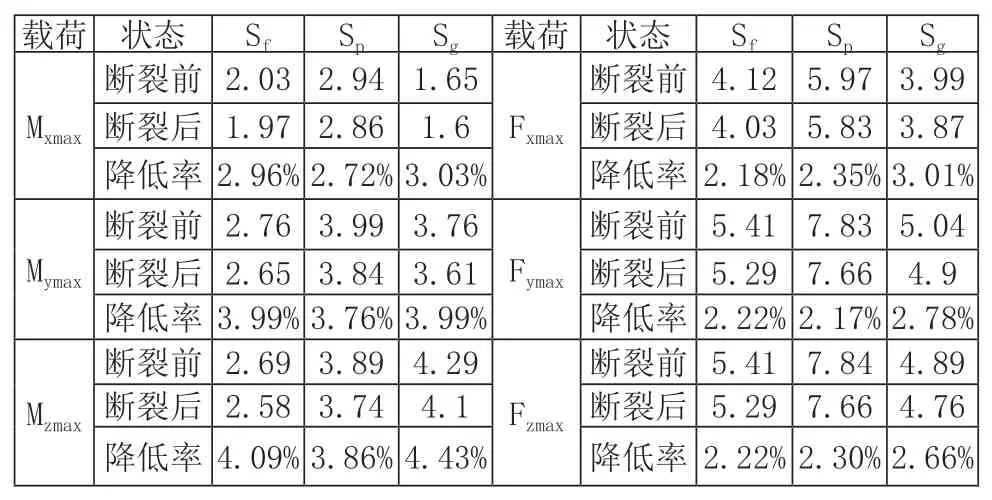

3.2 安全系數隨螺栓斷裂位置的變化規律

如表2所示,螺栓斷裂后螺栓連接的屈服極限安全系數Sf、接觸應力安全系數Sp、滑動安全系數Sg都會降低。在各極限載荷下,螺栓斷裂1顆后安全系數降低的幅度不同,Sf最少降低2.18%,為極限載荷Fxmax時,最大降低4.09%,為極限載荷Mzmax時;Sp至少降低2.17%,為極限載荷Fymax時,最大降低3.86%,為極限載荷Mzmax時;Sg至少降低2.66%,為極限載荷Fzmax時,最大降低4.43%,為極限載荷Mzmax時。對于主軸輪轂螺栓組連接,要求滿足Sf≥1.2,Sp≥1.5,Sg≥1.5,斷裂后安全系數未超出限值,所以對于現場來說,可以通過暫時限功率限轉速的方式故障運行,等待更換備件,以減少發電量的損失。

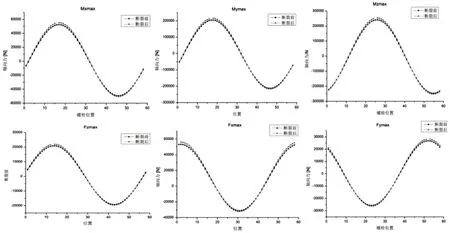

3.3 螺栓組連接每個螺栓的軸向力變化

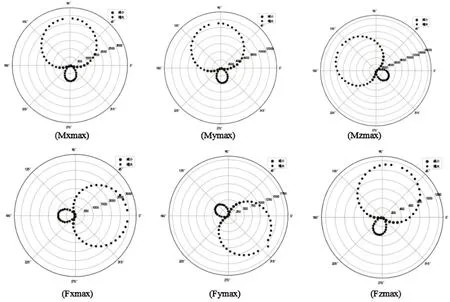

圖2顯示了各極限載荷作用下,斷裂一根螺栓后(最大軸向力增加最多的情況),剩余螺栓承受的軸向力變化的情況。剩余螺栓承受的軸向力呈規律性變化,在斷裂螺栓左右兩側約90°,螺栓的軸向力增大,且越靠近斷裂位置增大的越多,最大增加5.4%;在離斷裂螺栓180°處,螺栓承受的軸向力增大到又一波峰,為3%;在兩次增大范圍之間的兩個小區間,螺栓承受的軸向力減小。結合圖4,螺栓斷裂不會引起軸向力方向的改變,但每個位置所承受的軸向力大小發生了變化,原承受拉力的螺栓所受載荷都增大,拉壓載荷轉換交界處,螺栓承受的壓力減小。

表2 斷裂前后螺栓連接安全系數

圖2 螺栓斷裂后每個位置螺栓承受的軸向力變化圖(軸向力增大最大)

圖3 螺栓斷裂前后每個位置螺栓承受的軸向力變化

4 結語

基于VDI2230標準,利用KissSoft軟件,對主軸和輪轂連接螺栓在斷裂1根時,剩余螺栓及螺栓連接再各極限載荷作用下的強度安全性進行了計算分析,主要結論如下:

螺栓斷裂后,螺栓承受的軸向力隨螺栓位置有規律的變化,越靠近斷裂位置的螺栓承受的軸向力增大的越多,最大增大為原來的5.4%。

各極限載荷作用下,當原危險螺栓斷裂時,螺栓連接中最大軸向力出現在其相鄰的兩根螺栓上,最大可增大5.4%。

螺栓斷裂后螺栓及螺栓連接的安全系數會有所降低,屈服極限安全系數Sf、接觸應力安全系數Sp、滑動安全系數都會降低Sg,分別最多可降低4.09%、3.86%、4.43%,但仍在安全范圍內。