大型芳烴聯(lián)合裝置在煉化一體化加工方案中的優(yōu)化設(shè)計(jì)

張 方 方

(中國(guó)石化工程建設(shè)有限公司,北京 100101)

隨著煉油、化工行業(yè)的蓬勃發(fā)展,越來(lái)越多的企業(yè)選擇煉化一體化原油加工方案。生產(chǎn)以對(duì)二甲苯、苯為主要產(chǎn)品的芳烴聯(lián)合裝置是該加工工藝中的關(guān)鍵裝置。芳烴聯(lián)合裝置主要由石腦油加氫、連續(xù)重整、芳烴抽提、歧化及烷基轉(zhuǎn)移、對(duì)二甲苯分離、C8芳烴異構(gòu)化、C8芳烴分餾等單元組成;原料主要為煉油裝置的直餾石腦油、加氫裂化石腦油、加氫焦化石腦油等,也可來(lái)自化工裝置的蒸汽裂解汽油抽余油或外購(gòu)石腦油;產(chǎn)品可以作為化工產(chǎn)品直接外賣(mài),如苯、甲苯、混合二甲苯、對(duì)二甲苯、鄰二甲苯等,其余可送至烯烴生產(chǎn)裝置作為原料,進(jìn)一步轉(zhuǎn)化成高附加值產(chǎn)品,如液化氣、戊烷、芳烴抽提抽余油、歧化外排氣、異構(gòu)化外排氣等,裝置富產(chǎn)的含氫氣體可以送至加氫裝置作為原料。

芳烴聯(lián)合裝置在煉化一體化原油加工方案中起到了承上啟下的“橋梁”作用。因此,優(yōu)化芳烴聯(lián)合裝置的設(shè)計(jì)對(duì)優(yōu)化煉化一體化原油加工方案非常重要。本課題通過(guò)對(duì)芳烴聯(lián)合裝置C8芳烴資源的綜合分析、節(jié)能方案的討論以及新技術(shù)的評(píng)估,提出優(yōu)化思路,供進(jìn)一步提高裝置經(jīng)濟(jì)性、降低操作成本借鑒參考。

1 C8芳烴資源優(yōu)化利用

1.1 C8芳烴的來(lái)源及特點(diǎn)

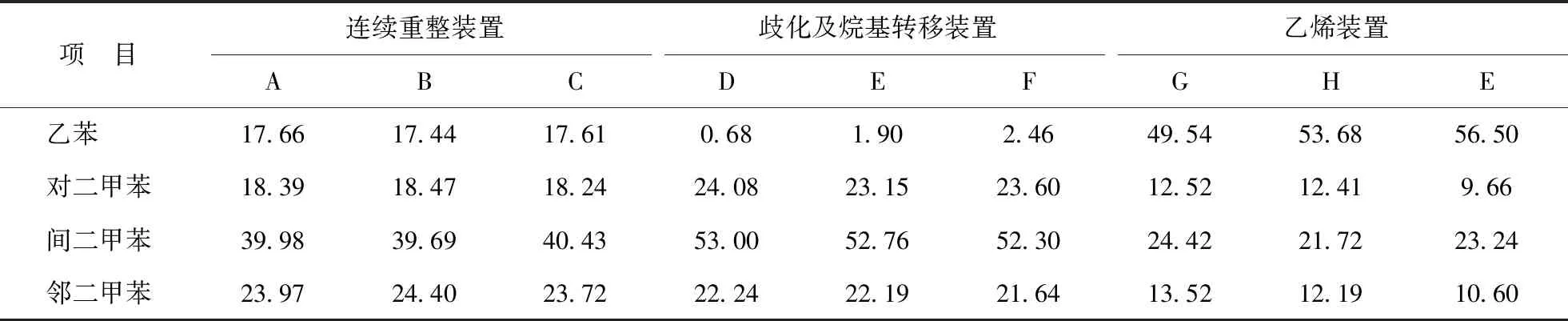

在煉化一體化原油加工方案中,用于生產(chǎn)對(duì)二甲苯的C8芳烴主要來(lái)自連續(xù)重整裝置、歧化及烷基轉(zhuǎn)移裝置和乙烯裝置。表1列出了來(lái)自不同裝置的9種C8芳烴原料(編號(hào)分別為A~E)的組成。

表1 來(lái)自不同裝置的C8芳烴原料的組成 w,%

由表1可以看出,3套裝置的C8芳烴原料中乙苯含量差別很大,乙烯裝置的C8芳烴中的乙苯含量最高,其次是連續(xù)重整裝置C8芳烴中的乙苯含量,而歧化及烷基轉(zhuǎn)移裝置C8芳烴中的乙苯含量非常低。C8芳烴經(jīng)對(duì)二甲苯分離裝置分出對(duì)二甲苯后送至C8芳烴異構(gòu)化裝置,間二甲苯和鄰二甲苯轉(zhuǎn)化為對(duì)二甲苯,乙苯轉(zhuǎn)化為對(duì)二甲苯或苯。原料中乙苯含量的不同對(duì)C8芳烴異構(gòu)化裝置的操作影響顯著。

1.2 C8芳烴轉(zhuǎn)化為對(duì)二甲苯技術(shù)分析

在芳烴聯(lián)合裝置中,對(duì)二甲苯的生產(chǎn)過(guò)程是由對(duì)二甲苯分離、C8芳烴異構(gòu)化、C8芳烴分餾等裝置組成的循環(huán)生產(chǎn)過(guò)程。該過(guò)程將C8芳烴在這3個(gè)單元中循環(huán)加工,最終轉(zhuǎn)化為對(duì)二甲苯、苯等產(chǎn)品。

C8芳烴原料首先經(jīng)過(guò)對(duì)二甲苯分離裝置將原料中的對(duì)二甲苯分出,剩余的原料送至C8芳烴異構(gòu)化裝置。該裝置以基本不含或少含對(duì)二甲苯的C8芳烴為原料,在催化劑作用下,4種C8芳烴同分異構(gòu)體(鄰二甲苯、間二甲苯、對(duì)二甲苯和乙苯)之間相互轉(zhuǎn)化,使對(duì)二甲苯濃度重新達(dá)到平衡,實(shí)現(xiàn)增產(chǎn)對(duì)二甲苯的目的。目前可供選擇的工藝技術(shù)主要有兩種,分別對(duì)應(yīng)兩種不同類(lèi)型的催化劑:一種是乙苯轉(zhuǎn)化型催化劑,另一種是乙苯脫烷基型催化劑。乙苯轉(zhuǎn)化型催化劑的特點(diǎn)是將原料中的乙苯轉(zhuǎn)化為二甲苯,最大限度地生產(chǎn)對(duì)二甲苯。在原料來(lái)源緊張的情況下,采用乙苯轉(zhuǎn)化型工藝技術(shù)是最佳選擇。但該工藝存在不足:一是乙苯單程轉(zhuǎn)化率低(一般不超過(guò)30%),造成乙苯和C8非芳烴在對(duì)二甲苯生產(chǎn)中大量循環(huán);二是反應(yīng)溫度高,中間產(chǎn)物C8環(huán)烷烴含量高,間二甲苯和鄰二甲苯的平衡濃度高,對(duì)二甲苯的平衡濃度低,從而造成能耗增加。乙苯脫烷基型催化劑的特點(diǎn)是將原料中的乙苯轉(zhuǎn)化為苯,單程轉(zhuǎn)化率為50%~70%,反應(yīng)不需要環(huán)烷烴在中間“搭橋”,可使對(duì)二甲苯分離、C8芳烴異構(gòu)化、C8芳烴分餾等裝置的處理量明顯降低,裝置能耗明顯低于采用乙苯轉(zhuǎn)化型工藝技術(shù)。有文獻(xiàn)報(bào)道,當(dāng)異構(gòu)化反應(yīng)進(jìn)料中乙苯質(zhì)量分?jǐn)?shù)從16.7%降至12.6%時(shí),循環(huán)比(C8芳烴循環(huán)量與對(duì)二甲苯產(chǎn)量的比值)由2.97降至2.83,對(duì)二甲苯裝置生產(chǎn)每噸對(duì)二甲苯的能耗降低536.7 MJ[1]。

綜上所述,優(yōu)化C8芳烴異構(gòu)化裝置的原料和轉(zhuǎn)化途徑,可明顯降低芳烴聯(lián)合裝置的能耗。

1.3 優(yōu)化利用

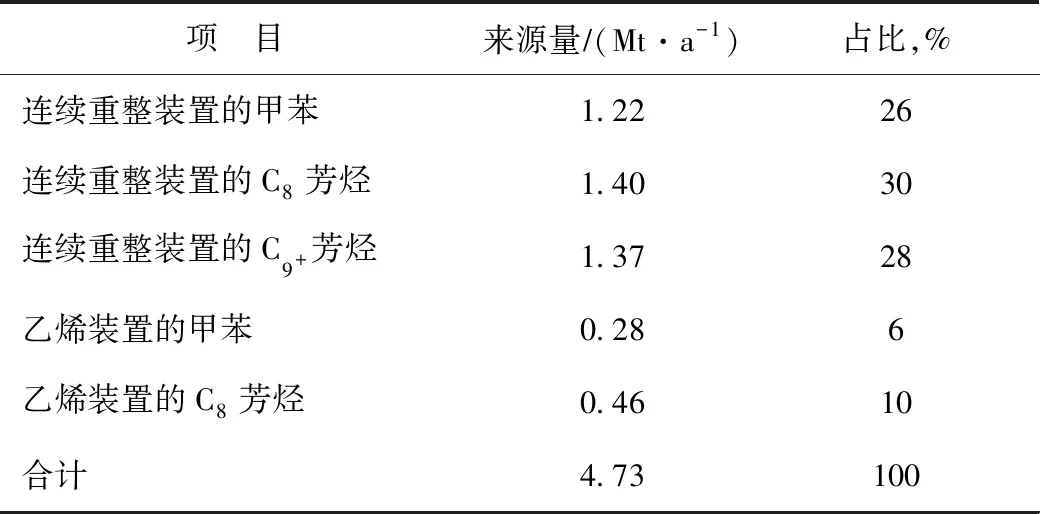

近年隨著大型煉化一體化企業(yè)的蓬勃發(fā)展,大型芳烴聯(lián)合裝置越來(lái)越多。例如:某20 Mta原油加工能力的煉化一體化企業(yè)擬建3.3 Mta對(duì)二甲苯生產(chǎn)裝置。該裝置以上游6 Mta連續(xù)重整裝置生產(chǎn)的甲苯、C8芳烴、C9+芳烴及乙烯裝置生產(chǎn)的甲苯、C8芳烴等為原料,詳細(xì)的原料組成見(jiàn)表2。

表2 擬建3.3 Mta對(duì)二甲苯生產(chǎn)裝置的原料組成

表2 擬建3.3 Mta對(duì)二甲苯生產(chǎn)裝置的原料組成

項(xiàng) 目來(lái)源量∕(Mt·a-1)占比,%連續(xù)重整裝置的甲苯1.2226連續(xù)重整裝置的C8芳烴1.4030連續(xù)重整裝置的C9+芳烴1.3728乙烯裝置的甲苯0.286乙烯裝置的C8芳烴0.4610合計(jì)4.73100

由表2可以看出:連續(xù)重整裝置提供C8芳烴1.40 Mta,乙烯裝置提供C8芳烴0.46 Mta,預(yù)計(jì)可生產(chǎn)對(duì)二甲苯1.28 Mta;連續(xù)重整裝置提供甲苯1.22 Mta、C9+芳烴1.37 Mta,乙烯裝置提供甲苯0.28 Mta,合計(jì)2.87 Mta,送至歧化及烷基轉(zhuǎn)移裝置可轉(zhuǎn)化成C8芳烴約2.15 Mta,預(yù)計(jì)可生產(chǎn)對(duì)二甲苯2.02 Mta。

按照常規(guī)的工藝流程安排,原計(jì)劃新建2套相同的1.50 Mta對(duì)二甲苯生產(chǎn)裝置。通過(guò)分析C8芳烴資源的組成,綜合考慮裝置工藝技術(shù)特點(diǎn),分別建設(shè)一套以連續(xù)重整裝置C8芳烴和乙烯裝置C8芳烴為原料的1.28 Mta對(duì)二甲苯裝置和一套以歧化及烷基轉(zhuǎn)移裝置C8芳烴為原料的2.02 Mta對(duì)二甲苯裝置更具優(yōu)勢(shì)。優(yōu)化調(diào)整后,擬新建的2.02 Mta對(duì)二甲苯裝置中的C8芳烴異構(gòu)化裝置的操作條件具有了巨大的優(yōu)化空間,對(duì)進(jìn)一步降低芳烴聯(lián)合裝置的能耗、提高裝置經(jīng)濟(jì)性更為有利。

2 芳烴聯(lián)合裝置自產(chǎn)燃料氣綜合利用

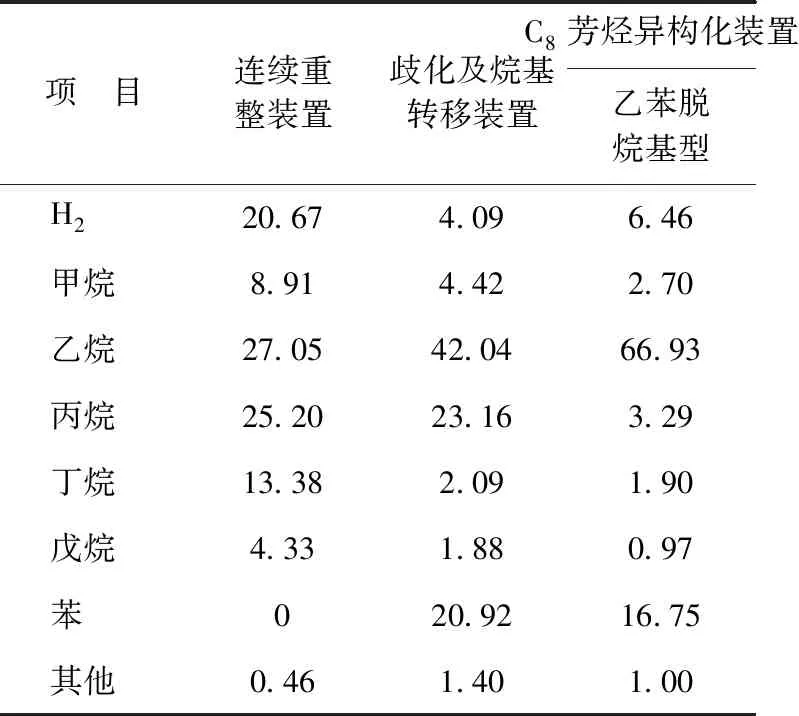

芳烴聯(lián)合裝置中的連續(xù)重整裝置、歧化及烷基轉(zhuǎn)移裝置、C8芳烴異構(gòu)化裝置都會(huì)產(chǎn)生燃料氣。這些燃料氣中含有相當(dāng)比例的乙烷、丙烷和丁烷等。在單一煉油型企業(yè)中,這部分氣體被當(dāng)作燃料氣燒掉,經(jīng)濟(jì)價(jià)值一直被低估;而在煉化一體化企業(yè)中,這些富含乙烷、丙烷和丁烷的氣體可以作為優(yōu)質(zhì)的乙烯原料送至乙烯裝置,變成高附加值的乙烯、丙烯等產(chǎn)品。

表3列出了芳烴聯(lián)合裝置中分別產(chǎn)自連續(xù)重整裝置、歧化及烷基轉(zhuǎn)移裝置以及C8芳烴異構(gòu)化裝置的燃料氣組成。由表3可以看出,燃料氣中富含乙烷、丙烷、丁烷等,是生產(chǎn)乙烯的優(yōu)質(zhì)原料。

表3 芳烴聯(lián)合裝置自產(chǎn)燃料氣的組成 φ,%

某芳烴聯(lián)合裝置中歧化及烷基轉(zhuǎn)移裝置和C8芳烴異構(gòu)化裝置自產(chǎn)燃料氣約200 kta送至乙烯裝置,預(yù)計(jì)增產(chǎn)乙烯產(chǎn)品100 kta。綜合考慮乙烷、丙烷變?yōu)橐蚁⒈┑霓D(zhuǎn)化率及乙烯、丙烯與燃料氣的價(jià)格差異,該方案每年可帶來(lái)超過(guò)4億元人民幣的產(chǎn)品差價(jià),經(jīng)濟(jì)效益非常可觀。

在煉化一體化企業(yè)的建設(shè)方案中,越來(lái)越多的芳烴聯(lián)合裝置將歧化及烷基轉(zhuǎn)移裝置和C8芳烴異構(gòu)化裝置產(chǎn)生的燃料氣送至乙烯裝置作原料。這種優(yōu)化的方案在技術(shù)上是可行的,對(duì)提高乙烯裝置的經(jīng)濟(jì)性是有利的;在天然氣等廉價(jià)燃料資源充足的情況下,這個(gè)方案在經(jīng)濟(jì)上也是可行的,有利于降低乙烯裝置的原料成本[2]。

3 節(jié)能方案

3.1 芳烴聯(lián)合裝置的能耗

在綠色、環(huán)保、節(jié)能減排的大環(huán)境下,降低石油、石化企業(yè)的能耗是一個(gè)永恒的主題。芳烴聯(lián)合裝置的能耗對(duì)煉化一體化加工方案的總能耗影響顯著。對(duì)于一個(gè)原油加工能力為20 Mta的煉化一體化企業(yè),芳烴聯(lián)合裝置的燃料消耗約占全廠燃料消耗的40%,約占煉油部分燃料消耗的58%;芳烴聯(lián)合裝置中壓縮機(jī)、重沸器等蒸汽用戶(hù)多,涉及超高壓蒸汽、高壓蒸汽、中壓蒸汽、低壓蒸汽及低低壓蒸汽等,同時(shí)裝置內(nèi)還設(shè)置多臺(tái)蒸汽發(fā)生器,與全廠蒸汽平衡方案關(guān)聯(lián)度非常高。因此,降低芳烴聯(lián)合裝置的能耗對(duì)降低全廠能耗至關(guān)重要。

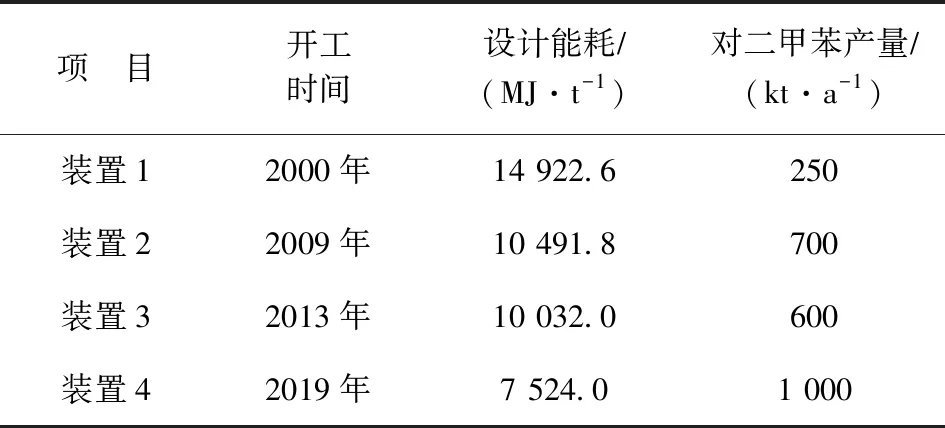

表4列出了不同時(shí)期的芳烴聯(lián)合裝置(編號(hào)分別為裝置1~裝置4)中對(duì)二甲苯分離裝置、C8芳烴異構(gòu)化裝置(采用乙苯轉(zhuǎn)化型技術(shù))、C8芳烴分餾裝置3個(gè)單元的總設(shè)計(jì)能耗(以對(duì)二甲苯計(jì))。從表4可以看出,芳烴聯(lián)合裝置中這3個(gè)主要單元的總設(shè)計(jì)能耗呈逐年下降趨勢(shì)。

表4 不同時(shí)期芳烴聯(lián)合裝置中3個(gè)主要單元的設(shè)計(jì)能耗

芳烴聯(lián)合裝置的原料來(lái)源、產(chǎn)品方案及產(chǎn)品質(zhì)量要求的不同會(huì)導(dǎo)致其在工藝選擇、裝置設(shè)置、流程長(zhǎng)短等方面的差異;不同的公用工程條件,不同的系統(tǒng)配套設(shè)施也會(huì)使芳烴聯(lián)合裝置的水、電、汽、風(fēng)等公用工程消耗差別很大。因此,不同的芳烴聯(lián)合裝置間能耗差別很大,但是總體趨勢(shì)是芳烴聯(lián)合裝置越來(lái)越節(jié)能。

3.2 超高壓蒸汽的使用

采用煉化一體化的總體流程設(shè)計(jì)中,煉油和化工之間的技術(shù)融合越來(lái)越多。目前,國(guó)內(nèi)以超高壓蒸汽驅(qū)動(dòng)離心式壓縮機(jī)的方式在乙烯生產(chǎn)裝置中較為常見(jiàn),而在煉油生產(chǎn)裝置中并不多見(jiàn)。通常,超高壓蒸汽的操作壓力為9.5~11.5 MPa,操作溫度為490~540 ℃,多產(chǎn)自乙烯裝置和動(dòng)力鍋爐。近些年,催化裂化裝置發(fā)生超高壓蒸汽也有開(kāi)工裝置。在國(guó)內(nèi)的煉油裝置中,中海油惠州石化有限公司的連續(xù)重整裝置及加氫裂化裝置中首次采用這種超高壓蒸汽驅(qū)動(dòng)循環(huán)氫壓縮機(jī),2009年開(kāi)工至今,運(yùn)轉(zhuǎn)良好,操作平穩(wěn)。煉化一體化企業(yè)越來(lái)越多,通過(guò)超高壓蒸汽的使用實(shí)現(xiàn)全廠蒸汽系統(tǒng)的梯級(jí)利用、降低裝置能耗的要求越來(lái)越迫切。

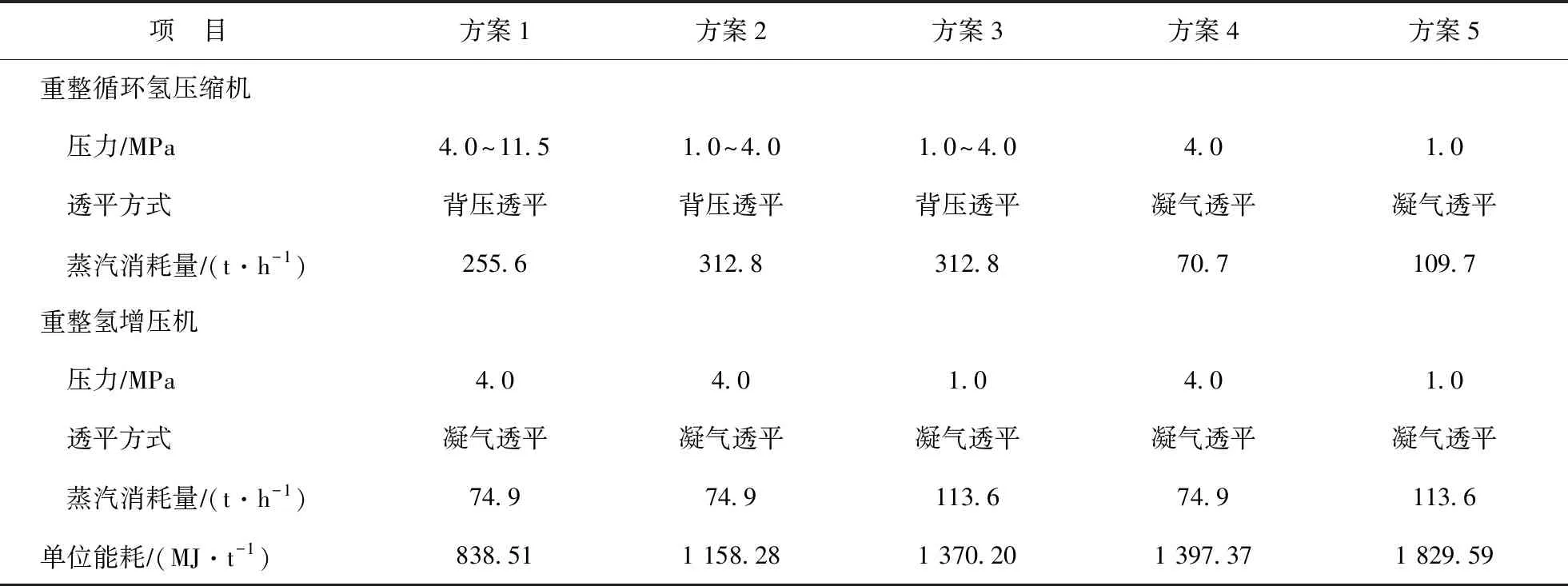

表5 采用不同壓力的蒸汽對(duì)連續(xù)重整裝置能耗的影響

采用超高壓蒸汽驅(qū)動(dòng)芳烴裝置的壓縮機(jī),在工藝操作上是可行的,明顯降低了芳烴裝置的能耗,優(yōu)化了全廠蒸汽的梯級(jí)利用方案,對(duì)降低裝置操作成本有利。某新建煉化一體化企業(yè)根據(jù)全廠公用工程系統(tǒng)的情況,在設(shè)計(jì)時(shí)考慮了乙烯氣壓縮機(jī)、丙烯壓縮機(jī)、重整循環(huán)氫壓縮機(jī)等幾個(gè)大功率壓縮機(jī)采用超高壓蒸汽驅(qū)動(dòng);在正常操作情況下,這3種壓縮機(jī)擔(dān)負(fù)了整個(gè)煉化企業(yè)約55%的4.0 MPa蒸汽來(lái)源以及約30%的1.3 MPa蒸汽來(lái)源;為25個(gè)煉油用戶(hù)和13個(gè)化工用戶(hù)提供4.0 MPa蒸汽,為19個(gè)煉油用戶(hù)和12個(gè)化工用戶(hù)提供1.3 MPa蒸汽。因此,超高壓蒸汽透平的使用為平衡全廠的蒸汽起到了關(guān)鍵作用,乙烯裝置和連續(xù)重整裝置的穩(wěn)定操作和日常維護(hù)也對(duì)全廠生產(chǎn)的平穩(wěn)運(yùn)行至關(guān)重要。當(dāng)然,伴隨著超高壓蒸汽的引入,芳烴裝置的工程投資相應(yīng)增加,對(duì)壓縮機(jī)的日常管理和維護(hù)要更為精心。

3.3 低低壓蒸汽的使用

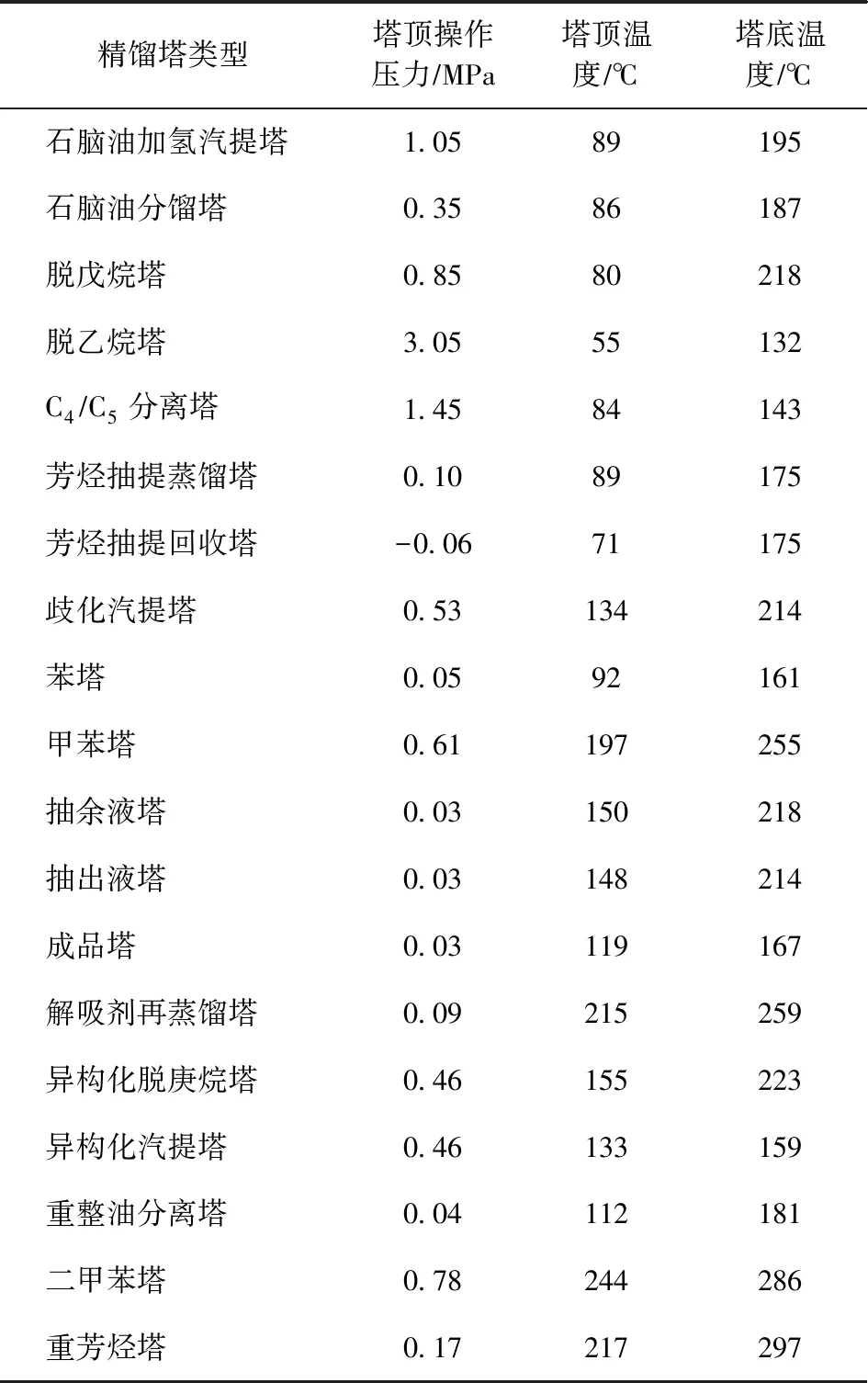

芳烴聯(lián)合裝置流程長(zhǎng),循環(huán)物料多,分離過(guò)程多,分餾塔也多,塔頂冷凝低溫?zé)嵩炊啵蟛糠值牡蜏責(zé)嵊捎跍匚惠^低,一般在90~160 ℃之間,難以在裝置內(nèi)部得到利用。在傳統(tǒng)的芳烴聯(lián)合裝置中,這部分低溫位熱量只能是采用空氣冷卻器及水冷卻器來(lái)進(jìn)行冷卻。因此,芳烴聯(lián)合裝置能耗高,低溫?zé)岬貌坏接行Ю靡彩欠浅V匾脑蛑籟3]。在傳統(tǒng)的芳烴聯(lián)合裝置中,典型的精餾塔操作參數(shù)見(jiàn)表6。

隨著芳烴聯(lián)合裝置的大型化,通過(guò)優(yōu)化上述精餾塔的操作壓力,改變換熱流程,充分利用工藝介質(zhì)的余熱,減少空氣冷卻器使用,降低循環(huán)冷水用量等改進(jìn)方案來(lái)降低裝置能耗越來(lái)越重要[4-5]。

表6 芳烴聯(lián)合裝置中典型的精餾塔操作參數(shù)

某煉油廠芳烴聯(lián)合裝置考慮將二甲苯塔采用加壓操作方案,塔頂氣分別用作重整油分餾塔、抽余液塔、抽出液塔塔底重沸熱源來(lái)回收塔頂氣冷凝熱;抽余液塔和抽出液塔采用加壓操作方案,利用塔頂冷凝熱發(fā)生0.6 MPa蒸汽及1.27 MPa蒸汽,供聯(lián)合裝置內(nèi)物料加熱及壓縮機(jī)驅(qū)動(dòng)使用,多余的0.6 MPa蒸汽通過(guò)蒸汽壓縮系統(tǒng)升壓至1.8 MPa后再供裝置內(nèi)各加熱用戶(hù)使用。該方案的實(shí)施使對(duì)二甲苯分離、C8芳烴異構(gòu)化(乙苯脫烷基技術(shù))、C8芳烴分餾等3個(gè)單元的總設(shè)計(jì)能耗僅為5 225 MJt(對(duì)二甲苯)[6]。

某芳烴聯(lián)合裝置抽出液和抽出液塔頂熱量采用加壓操作方案,利用塔頂冷凝熱發(fā)生0.5 MPa蒸汽,供聯(lián)合裝置內(nèi)物料加熱及壓縮機(jī)驅(qū)動(dòng)使用;利用成品塔、脫庚烷塔頂氣的冷凝熱及溫度偏高的工藝介質(zhì)加熱除鹽水,所得110 ℃熱水送至芳烴聯(lián)合裝置外的制冷單元制冷。該方案的實(shí)施使對(duì)二甲苯分離、C8芳烴異構(gòu)化(乙苯脫烷基技術(shù))、C8芳烴分餾等3個(gè)單元的總設(shè)計(jì)能耗降至4 431 MJt(對(duì)二甲苯)。

通過(guò)優(yōu)化芳烴聯(lián)合裝置各精餾塔的操作條件,充分利用各精餾塔頂?shù)挠酂幔C合考慮全裝置的換熱流程對(duì)降低芳烴聯(lián)合裝置的能耗作用顯著。

4 新技術(shù)的應(yīng)用

4.1 C8芳烴液相異構(gòu)化技術(shù)

據(jù)美國(guó)《烴加工》2020年1月報(bào)道,在典型的C8芳烴異構(gòu)化技術(shù)中,經(jīng)過(guò)吸附分離后的C8芳烴在氣相異構(gòu)化反應(yīng)中,乙苯轉(zhuǎn)化為苯,鄰二甲苯、間二甲苯等轉(zhuǎn)化為平衡濃度下的對(duì)二甲苯,該工藝能耗高。C8芳烴液相異構(gòu)化技術(shù)在國(guó)外已有成功的工業(yè)應(yīng)用案例。該技術(shù)生成的輕芳烴很少,二甲苯單程損失極少,能使液相異構(gòu)化產(chǎn)物直接送至二甲苯塔;液相異構(gòu)化工藝操作溫度低于氣相異構(gòu)化工藝,裝置能耗低。隨著國(guó)內(nèi)研究的C8芳烴液相異構(gòu)化技術(shù)日趨成熟和完善,該技術(shù)代替C8芳烴氣相異構(gòu)化技術(shù)值得期待,屆時(shí)芳烴聯(lián)合裝置的能耗可以進(jìn)一步降低[7]。

4.2 甲苯餾分加工方案優(yōu)化

在傳統(tǒng)芳烴聯(lián)合裝置中,甲苯餾分需經(jīng)芳烴抽提裝置脫出其中的非芳烴后送至歧化及烷基轉(zhuǎn)移裝置作原料。在煉化一體化加工方案中,芳烴抽提裝置的抽余油及歧化外排燃料氣均可送至乙烯生產(chǎn)裝置作原料。因此,即使甲苯餾分中夾帶少量非芳烴組分,經(jīng)歧化及烷基轉(zhuǎn)移反應(yīng)后,非芳烴組分發(fā)生裂化反應(yīng)生成C3~C4組分,也隨歧化外排氣送至乙烯生產(chǎn)裝置作原料。這樣,重整生成油中的甲苯餾分不需要通過(guò)芳烴抽提裝置處理,而是經(jīng)過(guò)分餾塔分餾后直接送至歧化及烷基轉(zhuǎn)移裝置,可使芳烴抽提裝置的規(guī)模明顯減小,對(duì)歧化裝置的影響非常有限。因此,在煉化一體化加工方案中,采用甲苯餾分直接進(jìn)歧化及烷基轉(zhuǎn)移裝置是一種可行的方案,也是一種更節(jié)能的方案。

5 結(jié) 論

(1)根據(jù)C8芳烴資源的組成差異,采用不同的加工方案,進(jìn)一步優(yōu)化C8芳烴異構(gòu)化裝置的工藝設(shè)計(jì),對(duì)降低芳烴聯(lián)合裝置的能耗、提高裝置經(jīng)濟(jì)性更為有利。芳烴聯(lián)合裝置中歧化及異構(gòu)化外排氣送至乙烯裝置作原料,在技術(shù)上是可行的,在經(jīng)濟(jì)上也是可行的。采用超高壓蒸汽驅(qū)動(dòng)芳烴聯(lián)合裝置的壓縮機(jī),在工藝操作上是可行的,對(duì)降低裝置能耗有利,對(duì)優(yōu)化全廠蒸汽梯級(jí)利用方案有利,對(duì)降低裝置操作成本有利。充分利用芳烴聯(lián)合裝置中的低溫余熱,發(fā)生蒸汽用于壓縮機(jī)驅(qū)動(dòng)、塔底重沸器加熱等,對(duì)進(jìn)一步降低芳烴裝置的能耗作用明顯。C8芳烴液相異構(gòu)化技術(shù)及甲苯餾分加工方案的優(yōu)化對(duì)進(jìn)一步降低芳烴裝置的能耗是可行的,也更節(jié)能。

(2)在煉化一體化原油加工方案中,通過(guò)優(yōu)化芳烴聯(lián)合裝置的加工方案,采用高效、環(huán)保的節(jié)能措施及使用新技術(shù),對(duì)提高整個(gè)煉化一體化原油加工方案的經(jīng)濟(jì)性、降低操作成本、增強(qiáng)企業(yè)競(jìng)爭(zhēng)力具有重要意義。