Par-Isom C5/C6異構化技術及其工業應用

李 天 明

(中國石油慶陽石化分公司,甘肅 慶陽 745000)

中國石油慶陽石化分公司(簡稱慶陽石化)汽油產品由加氫催化裂化汽油、重整汽油、重整拔頭油、重整抽余油及甲基叔丁基醚(MTBE)按比例調合出廠,汽油池中有約 190 kt重整拔頭油和抽余油,研究法辛烷值只有78.3,由于辛烷值較低,導致高標號汽油的生產能力不足,影響了企業的油品質量升級和經濟效益。采用C5C6異構化技術,提高這部分調合組分的辛烷值是優化企業出廠汽油池組成的根本措施[1-5]。

為解決企業汽油產品辛烷值低的問題,滿足出廠汽油達到國Ⅵ汽油排放標準,2018年慶陽石化采用UOP公司的Par-Isom異構化技術建設一套0.20 Mta C5C6異構化裝置,低辛烷值的拔頭油和抽余油經過異構化過程,研究法辛烷值從78提高至83左右,而且C5C6異構化汽油馬達法辛烷值高,密度低,不含烯烴、芳烴和硫,可以有效改善企業出廠汽油的調合性能。以下從C5C6異構化技術選擇、技術特點及工業應用等方面加以介紹。

1 C5/C6異構化技術的選擇

對于 C5C6異構化技術,在異構化原料油性質一定的情況下,采用的異構化流程不同,得到的異構化產物的辛烷值不同;反之,異構化流程相同,原料油性質發生變化,則得到的異構化產物的辛烷值也不同。所以,C5C6異構化工藝流程的選擇必須考慮異構化原料油的性質。

C5C6異構化為熱力學控制的放熱平衡反應,低溫有利于異構化反應。受反應平衡限制,一次反應的轉化率有限,使異構化產物的辛烷值提升受到限制。對確定的某一原料,如要進一步提高其產物的辛烷值,需要將未反應的低辛烷值組分從產物中分離出來,送回反應部分反應轉化為高辛烷值產物。異構化技術的流程選擇依據主要原料的組成和產品的辛烷值來確定。異構化可選用的流程有全循環、部分循環和一次通過3種流程。

綜上所述,選擇異構化反應溫度低、活性高的帶有高辛烷值組分分離的C5C6異構化技術是首選方案。

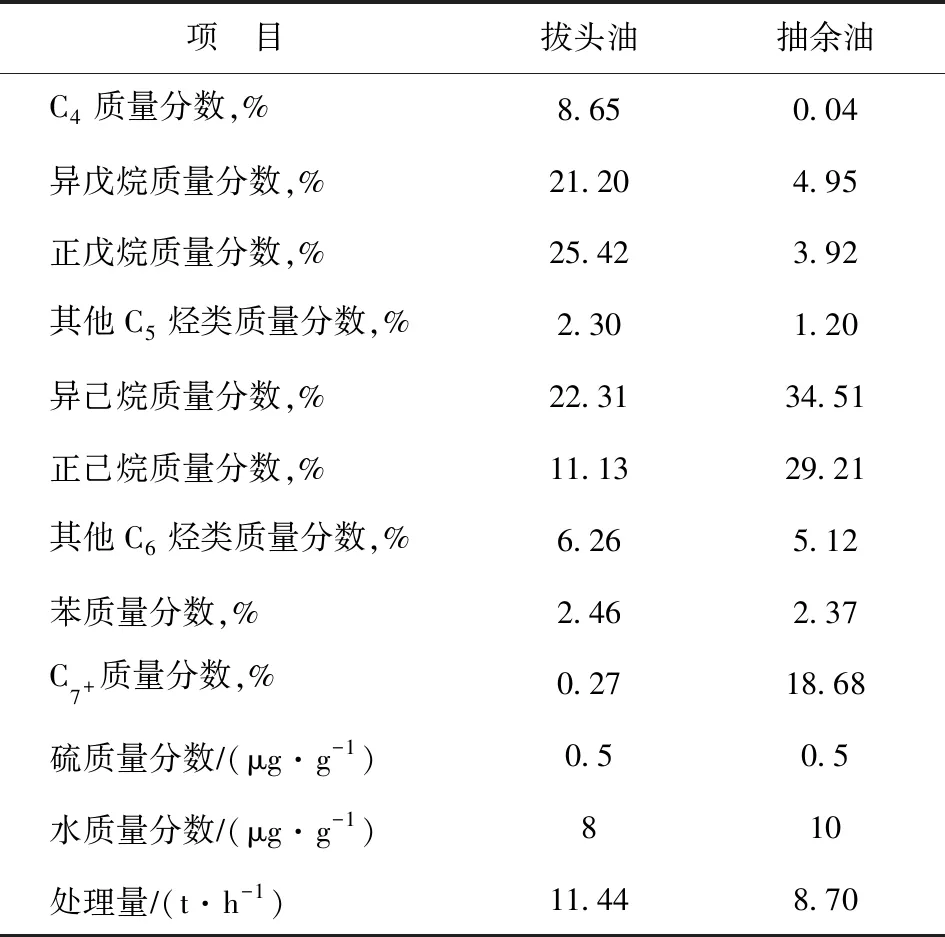

慶陽石化重整拔頭油和抽余油組成見表1。由表1可以看出:拔頭油中含有較高含量的異戊烷,其質量分數為21.20%,可以采取脫異戊烷塔的流程將拔頭油中的異戊烷分離出來,如此可以減少異構化催化劑用量并且可以提高戊烷的異構化深度;抽余油中含有較多的C7+組分,這些組分在異構化條件下會發生裂解反應,降低異構化產物液體收率,增加催化劑積炭速率,因此需要在進入異構化反應之前將其分離出來。為達到投資最低、流程最簡化,異構化產品的研究法辛烷值達到

表1 異構化原料組成及性質

82.7的技術控制指標等目的,應選擇異構化活性高、原料處理單元少的異構化技術。UOP公司提供的“脫異戊烷塔+一次通過”的Par-Isom C5C6異構化技術可以滿足要求,脫異戊烷塔可以將異戊烷從塔頂脫除,抽余油中的C7+組分可以從脫異戊烷塔塔底脫除,塔頂的異戊烷和塔底的C7+組分可以作為調合組分出裝置。Par-Isom C5C6異構化催化劑PI-244具有反應溫度低、異構化活性高、抗水沖擊能力強等特點,可做到以最少的催化劑用量的同時異構化油的研究法辛烷值達 82.7以上,沒有額外的助劑補充和排放,整套裝置綠色環保。

2 慶陽石化Par-Isom工藝流程

2.1 工藝流程概述

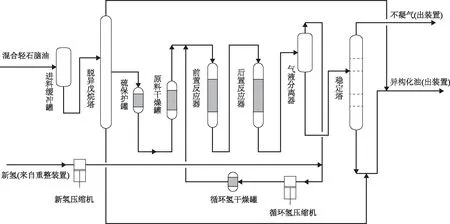

圖1為慶陽石化Par-Isom工藝技術流程示意。

圖1 慶陽石化Par-Isom技術流程示意

2.1.1 原料分離及預處理部分拔頭油及抽余油等輕石腦油自界區外進入脫異戊烷塔進料緩沖罐,由脫異戊烷塔進料泵升壓后進入脫異戊烷塔,在脫異戊烷塔內完成異戊烷、反應器進料及C7+重組分的分離。塔頂分離出的異戊烷和塔底分離出的 C7+重組分與異構化汽油混合后出裝置。需要參與反應的C5C6經側線抽出,經硫保護罐進行吸附脫硫,脫硫后輕石腦油硫質量分數小于0.5 μgg,脫硫后的輕石腦油經冷卻后進入原料干燥器脫除原料中的水分(原料脫水后的水質量分數小于3 μgg),干燥后的原料進入反應器進料緩沖罐,采用脫異戊烷塔將原料中的異戊烷和C7+組分分別從塔頂和塔底作為產品出裝置,辛烷值較低的C5C6組分從側線出來經過異構化反應提高其辛烷值,節省了需要分離C7+組分的脫C7塔,節省了固定投資。

新氫自管網來,由新氫壓縮機增壓后冷卻,與循環氫在反應器出口分離罐頂部混合。混合后的循環氫經循環氫壓縮機增壓后進入循環氫干燥器干燥,干燥后的氫氣與反應器進料緩沖罐抽出的反應器進料混合,經換熱及加熱到反應溫度后進入異構化反應器進行反應。

2.1.2 反應、穩定部分異構化反應為放熱反應,兩個反應器串聯操作。物料加熱到特定溫度后進入前置反應器進行烯烴加氫飽和反應、苯加氫反應、異構化反應、重組分的裂解反應等,溫升較高;隨后進入后置反應器,在前置反應器反應的基礎上通過控制反應溫度,有利于向異構烷烴轉化的方向發展,反應產物進入產物氣液分離罐進行分離,罐頂分離出循環氫組分,與新氫混合并經循環氫壓縮機加壓,經循環氫干燥器干燥后作為異構化反應用氫,氣液分離罐液體產品經換熱后進入穩定塔進行組分分離。在穩定塔內完成不凝氣和輕石腦油等液態組分的分離,塔頂不凝氣組分并入燃料氣管網,塔底油經換熱后與脫異戊烷塔塔底 C7+組分混合,經冷卻與脫異戊烷塔塔頂異戊烷組分混合后共同出裝置。

2.2 PI-244 異構化催化劑的物化性質及特點

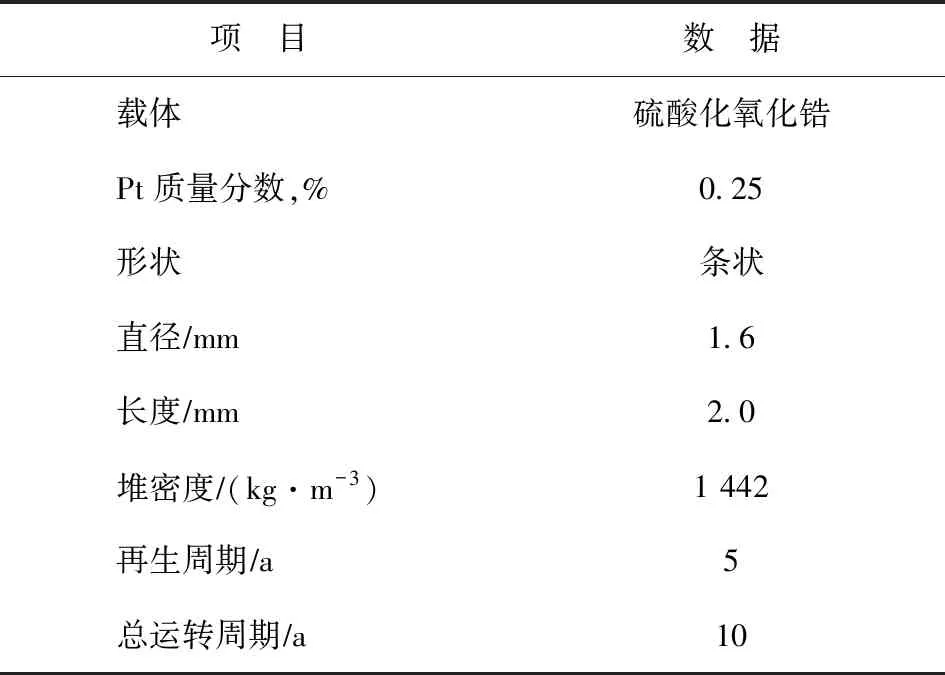

PI-244 C5C6異構化催化劑是目前UOP 公司開發的活性最高的固體超強酸異構化催化劑,催化劑的物化性質見表2。該催化劑是在原新型硫酸化金屬氧化物催化劑LPI-100基礎上開發的低溫型催化劑,在保留優良穩定性的同時降低了反應溫度,促進了反應平衡并增加了產物的辛烷值。該催化劑以硫酸化氧化鋯為載體,附以貴金屬Pt,其質量分數為0.25%。PI-244催化劑反應溫度低、高辛烷值異構烷烴選擇性好、正構烷烴轉化率高、液體產品收率高,反應過程中無需添加氯助劑來維持催化劑活性,無需設置堿洗設施;PI-244催化劑可再生且原料適應性強,短期的硫、氮、水含量超標(無游離水)可通過提溫操作恢復催化劑活性,不會導致催化劑永久性失活。

表2 PI-244催化劑的物化性質

3 Par-Isom異構化技術在慶陽石化的應用

表3 異構化反應器催化劑和填料裝填數據

3.1 運行初期標定數據

從表4可以看出:標定期間異構化原料的組成及性質與設計值相比,C4含量有所降低,其他組分含量變化不大;異戊烷質量分數由原料的17.33%增加至異構化產品的30.35%,正戊烷質量分數由20.05%降低至7.09%,2,2-二甲基丁烷質量分數由1.54%增加至13.34%,2,3-二甲基丁烷質量分數由2.24%增加至7.78%;2-甲基戊烷、3-甲基戊烷以及正己烷含量均降低,經過異構化反應過程,C5C6組分中的低辛烷值組分轉化為高辛烷值組分,產品的辛烷值大幅提高;另外,經過異構化反應,原料中的苯發生加氫、開環反應得以消除,異構化產品的研究法辛烷值為83.3,達到并超過了設計控制指標。

表4 Par-Isom技術設計與標定數據對比

3.2 實際操作參數與設計值對比情況

標定期間裝置的操作參數與設計值的對比見表5。由表5可以看出,脫異戊烷塔、異構化反應器、穩定塔等主要設備的操作參數與設計值接近。

表5 裝置設計參數與實際操作參數對比

3.3 物料平衡及能耗

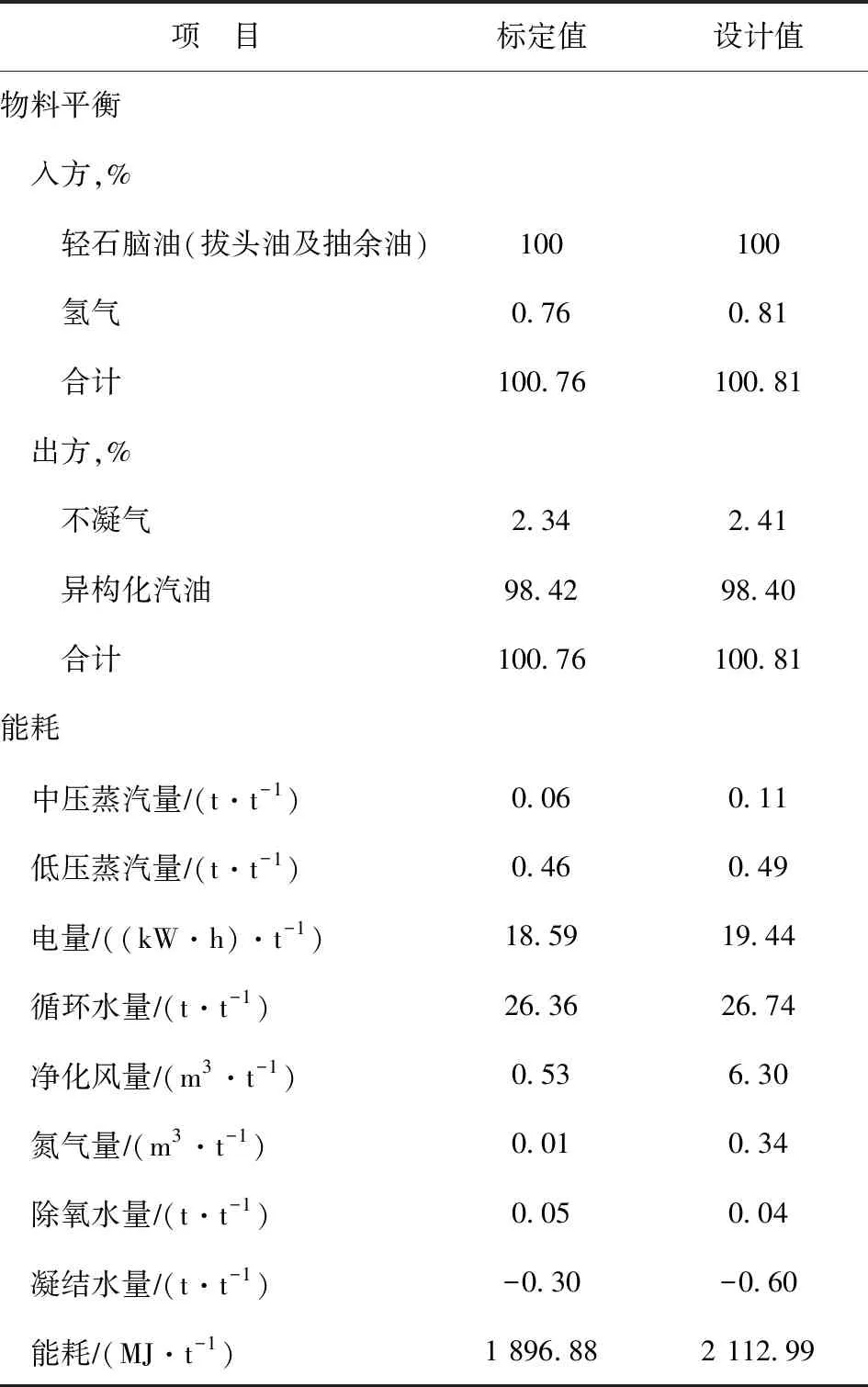

表6列出了采用Par-Isom技術裝置的物料平衡數據及平均能耗數據。由表6可以看出:標定期間裝置實際進料量為22.5 th,氫氣消耗量為17.1 kgh,累計加工原料1 631 t,產出產品汽油 1 605.3 t,輕油收率為98.42%,比設計值98.4%高0.02百分點,達到設計要求。

表6 異構化裝置物料平衡及能耗對比

3.4 近期裝置運行情況

從2018年11月裝置投產到2020年9月,異構化裝置已平穩運行22個月,異構化產品的辛烷值、收率均滿足設計指標。以2020年8月15日運行結果為例加以說明:裝置新鮮進料量為19.3 th,略低于設計值,脫異戊烷塔塔頂物料量為4.2 th,塔底C7+組分物料量為1.22 th,側線C5C6異構化物料量為15.7 th,循環氣量為11 158.4 m3h;前置反應器壓力為3.16 MPa,入口溫度為132.8 ℃,出口溫度為184.0 ℃,溫升為51.2 ℃,后置反應器壓力為3.08 MPa,入口溫度為151.7 ℃,出口溫度為158.7 ℃,溫升為7.0 ℃,異構化產品的研究法辛烷值為82.6,與設計控制指標相當。

4 結 論

(1)慶陽石化采用UOP公司Par-Isom異構化技術,將低辛烷值的拔頭油和抽余油經過異構化等反應轉化為高辛烷值的清潔車用汽油調合組分,滿足了企業汽油質量升級的要求,結合其他的質量升級技術,出廠汽油達到了國Ⅵ車用汽油標準。

(2)標定數據和后續運行數據表明,PI-244 C5C6異構化催化劑具有良好的異構化性能,異構化汽油研究法辛烷值達到83.3,輕油收率為98.42%,硫質量分數為0.34 μgg,飽和蒸氣壓為110~120 kPa,裝置能耗為1 896.88 MJt,均達到了設計要求。