MG100-TP2型滾筒式采煤機安全風險辨識與管控

羅長健

(福煤(漳平)煤業有限公司,福建 龍巖 364000)

0 引言

長期以來,福煤(漳平)煤業有限公司所屬礦井大部分受地質構造影響,煤層賦存條件復雜,煤層穩定性差,煤層傾角變化大,難以形成正規壁式推采工作面,機械化開采程度較低。箭竹坪煤礦作為“十三五”末的新建工程項目,擬在首采面推廣使用MG100-TP2 型滾筒式采煤機(四川內江鳳凰煤礦機械有限公司生產)作為礦井推廣普通機械化開采的先行試點。為提升MG100-TP2 型滾筒式采煤機工作效率和使用的安全可靠性,該文對MG100-TP2 型滾筒式采煤機生產過程中發生不同等級事故、傷害的可能性進行辨識評估,并根據實際提出應采取的管控措施及轉化應用。

1 安全風險的定義

安全風險是安全事故(事件)發生的可能性與其后果嚴重性的組合,是指發生事故的概率。某一或某些危險源引發事故的可能性和其將造成后果的綜合也稱為安全風險。安全風險具有不確定性、導致不良后果、可以度量等特點[1]。

目前,中國仍有部分企業將工作重點放在事故事件管理上,甚至只是事故管理,發生事故后搞整頓、檢查,這種方法在預防類似事故方面確有一定效果。但人們不能只從事故中來吸取經驗教訓,因為這些經驗教訓都要付出沉痛代價。因此,在事故發生前筆者就要進行預想,判斷所有后果和可能性,即開展風險評估。企業要生產經營,就會存在大量風險,風險控制不好就會出現不安全行為和不安全狀態。結合海因里希法則可知,大量不安全行為和不安全狀態出現,必然會出現事故;大量事故發生,必然會導致重傷或死亡事故。因此,風險管控是關口前移,是源頭管控[2]。

2 安全風險辨識評估范圍

2.1 辨識評估范圍

本次安全風險辨識評估覆蓋了與MG100-TP2 型滾筒式采煤機相關的設備安裝、運行、維護保養,以及MG100-TP2型滾筒式采煤機的結構。

2.2 參照標準

《機械設備安裝工程施工及驗收通用規范》(GB 50231)、《煤礦安裝工程質量檢驗評定標準》(MT 5010)、《煤礦安全規程》、(GB/T 9075)、《爆炸性環境 第1 部分:設備 通用要求》(GB 3836.1)、《爆炸性環境 第2 部分:由隔爆外殼“d”保護的設備》(GB 3836.2)、《爆炸性環境 第4 部分:由本質安全型“i”保護的設備》(GB 3836.4)、《爆炸危險環境電力裝置設計規范》(GB 50058)、《電氣裝置安裝工程低壓電器施工及驗收規范》(GB 50254)、MT/T 81-1998《滾筒采煤機式檢驗規范》、MT/T 82-1998《滾筒采煤機出廠檢驗規范》、MG100-TP2 型單滾筒爬底板采煤機使用說書。

3 MG100-TP2型滾筒式采煤機概況

3.1 滾筒式采煤機使用環境

設備使用環境達標與否直接影響著機械設備的使用壽命、運行的穩定性和故障率的發生。經現場地質分析和相關影響因素的數據實測,二采區+180(22)S 采煤工作面(首采面)具備:滾筒式采煤機使用環境如下:1)煤層厚度在0.08m~2.36m,煤層平均煤厚為0.99m,平均傾角為30°,傾向長度70m。地質構造以單斜構造為主,煤巖層產狀簡單,傾向上煤層有局部壓薄現象。煤層頂底板較穩定,直接頂為砂質泥巖,直接底為泥質砂巖。2)電壓極限偏差為±5%,交流頻率極限偏差為±1%。3)滾筒式采煤機工作時周圍的煤塵、甲烷爆炸性氣體含量應符合《煤礦安全規程》規定。

3.2 作業方式與勞動組織

采用“三八”作業方式、“兩采一準”正規循環作業,每日完成2 個循環,即早中班作為出煤班完成割煤、運輸、支柱和回柱等工作,夜班為準備班完成打機窩、檢修設備及兩巷回撤與維護等。早班和中班各安排13 人,夜班10 人,合計36 人。

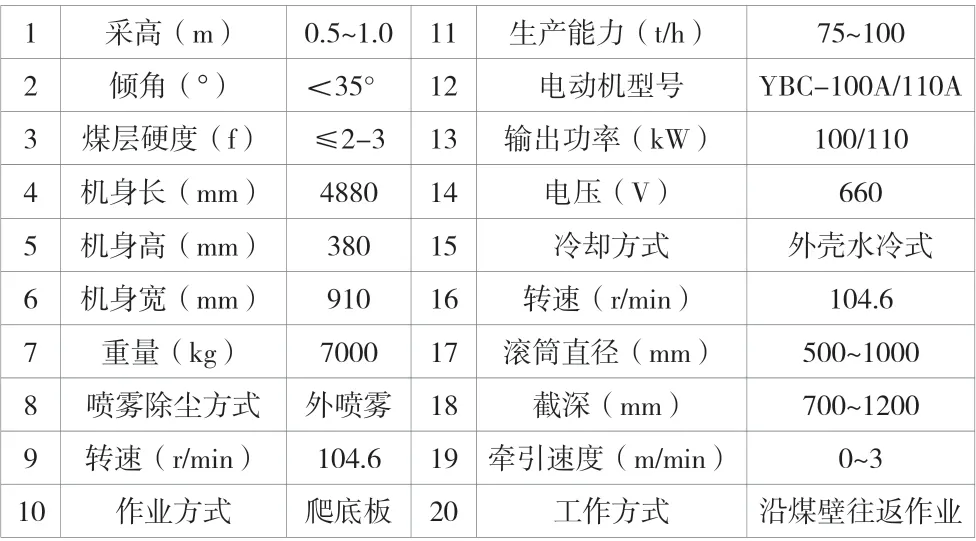

3.3 技術特征及基本參數

MG100-TP2 型單滾筒爬底板采煤機基本性能參數見表1。

表1 MG100-TP2 型單滾筒爬底板采煤機參數表

4 MG100-TP2型滾筒式采煤機結構及工作原理

4.1 工作原理

MG100-TP2 型單滾筒爬底板采煤機是根據極薄煤層賦存條件設計的,采用側面固定單滾筒,鏈牽引,沒煤層傾斜爬底板穿梭割煤,煤沿螺旋滾筒輸入裝煤部,裝煤部轉入工作面運輸機。

4.2 結構組成

MG100-TP2 型單滾筒爬底板采煤機分左置式和右置式兩種,主要由牽引部、截割部、裝煤部、底托板、滾筒組件五大機構和液壓系統、電器系統、水路系統三大系統組成。

5 危險源辨識與風險評估

5.1 采用工作任務分析法和風險矩陣法辨識評估

風險矩陣法是用事故發生的可能性與可能造成的損失的乘積來衡量風險的大小,其計算公式:風險值D=P×C(P表示事故發生的可能性,C表示事故可能造成的損失)。通過對MG100-TP2 型滾筒式采煤機的安裝、使用、維護、保養等整個工作流程進行調研和分析,采煤機主要存在“安裝地點空間有限易造成人員擠傷”、“司機操作不當造成人員擠傷、機械傷害”等6 項安全風險(表2),根據P、C取值計算得出風險結果D值(表3)。

表2 工作任務危險源辨識結果

表3 風險矩陣表

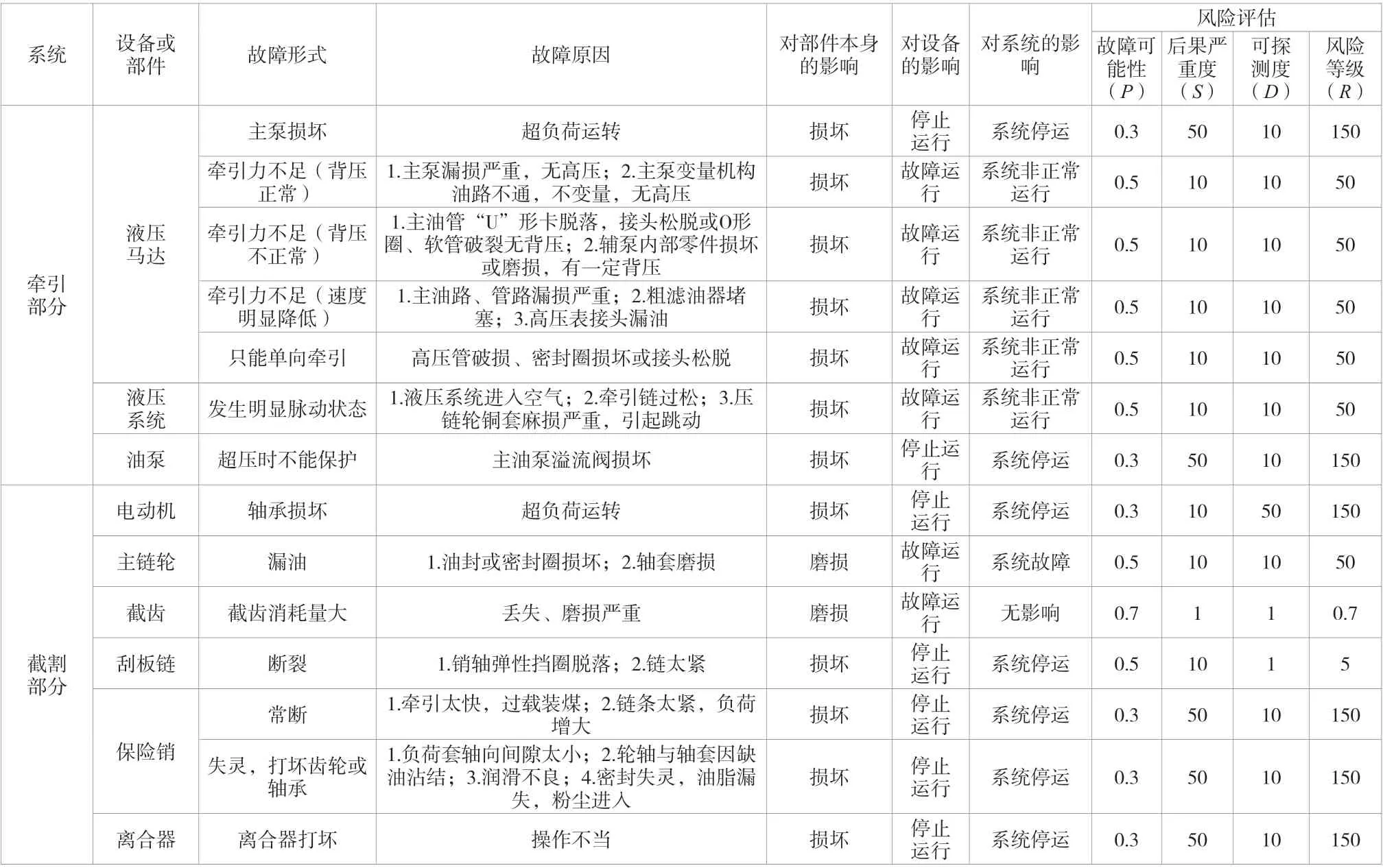

5.2 采用故障模式與影響分析法辨識評估

故障模式及影響分析(FMEA)是系統(包括系統,下同)可靠性和安金性分析的重要方法之一,為定性方法,它是通過原因來分析系統故障(結果),即用系統工程方法,從元件(或組件)的每個潛在故障開始,由下向上逐次分析能發生的問題,預測整個系統的故障,利用表格形式,找出不希望的初始原因事件。換句話說,該方法是分析系統中每個潛在的故障模式,確定其對系統所產生的故障影響,并將每個潛在的故障模式按照嚴酷度分類,根據故障分析,進一步針對故障原因和失效機理采取預防和糾正施,從而提高系統的可靠性。風險分析包括三個因素:故障發生的可能性P、影響的嚴重度S和失效模式的可探測度D,即風險程度R=P×S×D。

據MG100-TP2 型滾筒式采煤機說明書載明和借鑒其他礦井使用故障反饋情況,此次共列舉14 項故障形式(如表4 所示),根據P、S、D取值計算得出風險結果R值(如表5 所示)。

表4 MG100-TP2 型滾筒式采煤機安全風險辨識評估結果

表5 設備故障模型與影響分析風險取值表

5.3 MG100-TP2型滾筒式采煤機安全風險管控策略

風險辨識評估是風險管理的第一步,也是風險管理的基礎,只有在正確辨識評估安全風險的基礎上,制定出行之有效的管控措施,轉化應用到日常管理中,定期對管控措施落實情況、管控效果進行總結分析和持續改進,才能達到降低風險,杜絕和減少各種隱患,盡量減少生產安全事故。1)通過對MG100-TP2 型滾筒式采煤機工作任務中的6 項風險進行評估,確定重大風險0 項、較大風險0 項、一般風險6項、低風險0 項。從工作任務辨識過程可知,6 項風險主要為人員安全風險。“人”的因素是最不穩定也是最難控制的,人是操作機器設備、改造環境的主體,因此,從“人”這個最不穩定的因素入手,加強員工的職業安全教育與專業技能培訓,通過科學的、專業的培訓、引導,提高職工安全素質和按章操作意識[3]。2)通過對MG100-TP2 型滾筒式采煤機設備設施的14 項風險進行評估,確定重大風險0 項、較大風險0 項、一般風險6 項、低風險8 項。從辨識過程可知,14 項主要為設備安全風險。在采面生產過程中,MG100-TP2型滾筒式采煤機是直接參與者。設備維修保養的質量關系到機械設備的安全使用及其性能的正常發揮,設備的維修保養不良,會使設備處于不安全狀態,從而直接導致了安全事礦發生。所以,提升設備維修保養合格率及降低設備故障率是保障設備安全的重要手段。除了對設備及時進行日常的維護和保養工作外,還應加大檢查力度,保證設備在分健康狀態下運行[4]。

6 結語

隨著我國經濟發展,國家對煤礦開采安全性的要求也越來越高,“機械化換人、自動化減人”已是煤礦發展的必然趨勢。但在機械化智能化技術設備、采煤工藝推廣的同時也隨著新的安全風險的存在。我們只有對這些安全風險進行充分辨識、評估,預先采取規避、消除或控制安全風險的措施,避免風險失控形成隱患,導致事故發生,提升了系統(設備)運行安全性和可靠性,機械化道路才能走得更穩、更遠。