高速永磁電機設計與運行分析技術

李慧慧

(國家能源集團準能矸石發電公司,內蒙古 鄂爾多斯 010300)

0 引言

隨著科學技術的不斷發展,普通電機已不能滿足現階段的工業實際需求,高速永磁電機在工業應用的價值不斷提升。高速永磁電機遵循基本電磁的原理,體積小,速度快,能夠大幅度提升電機的工作效率,在一定程度上能夠有效節約成本[1-2]。高速永磁電機轉速比較快,會面臨各種各樣的問題,應該盡可能降低電機損耗,對提升轉子強度和精確計算溫升進行分析。

1 高速永磁電機的設計特點

1.1 轉子設計特點

電機運行時會使轉子產生比較大的離心力,因此應該確保轉子具有一定的強度,因此,為保證該系統能夠長期穩定的運行,應該采用低耗能、耐高溫材料,盡可能強化轉子的強度,因此,應該采用適用性較強的永磁材料,采用2 極或4 極的電機轉子,因為2 級電機具有較好的機械強度,結構穩定,但是端部繞組跨距較大,繞組電阻增加,使轉子的剛度降低,而4 級電機也會降低轉子的剛度,增加鐵耗。因此,綜合性考慮電磁和機械兩個方面,采用2 級的電機轉子更為合理[3-4]。

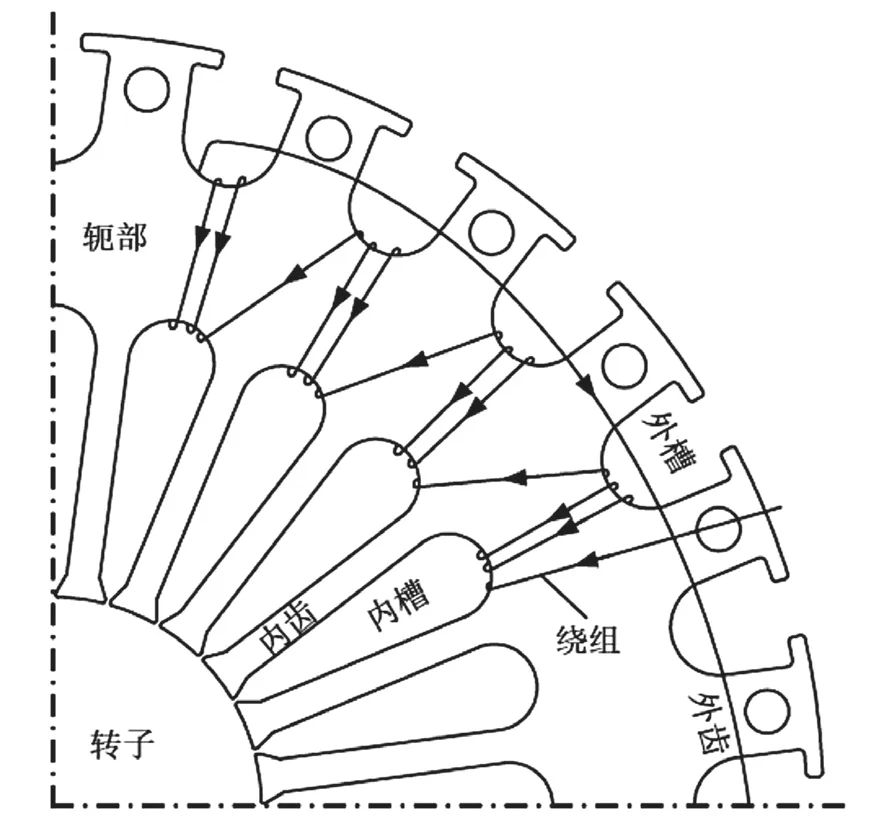

1.2 定子設計特點

電機在運行時會存在一定的損耗,一般都會選擇細長的軸向長度,降低定子繞組的長度,采用環形繞組,將非晶質合金粉末與球形的軟磁粉末的混合粉分割鐵心,能夠有效降低鐵損,將定子軛和定子齒的形狀進行改進,能夠有效解決繞線的問題。采用的環形繞組方式(如圖1 所示),在一定程度上能夠減小繞組端的長度,也能提高定子的散熱能力,使定子能夠在正常溫度范圍內,在能降低電機的噪聲時,提高電機的穩定性[5]。一般采用0.02mm 內的硅鋼片降低鐵耗;此外采用集中式繞組,方法簡單,方便制作[6]。

圖1 采用環形繞組的定子結構

2 高速永磁電機的綜合設計

2.1 基于多物理場的綜合設計流程

高速永磁電機受本身物理參數的制約,應該全方位考慮高頻狀態下電機的電磁性能,也應考慮各物理場參數間耦合迭代的過程。為滿足電機性能要求,應該做好點擊相關參數的設計,滿足其機械的可靠性,根據有實際的材料強度等要求,初選電機的尺寸,綜合性考慮電機的物理場等參數,完成電機的設計。綜合設計流程如圖2 所示。

圖2 綜合設計流程

2.2 材料性能與電機電磁設計

2.2.1 非晶合金材料與電機性能參數

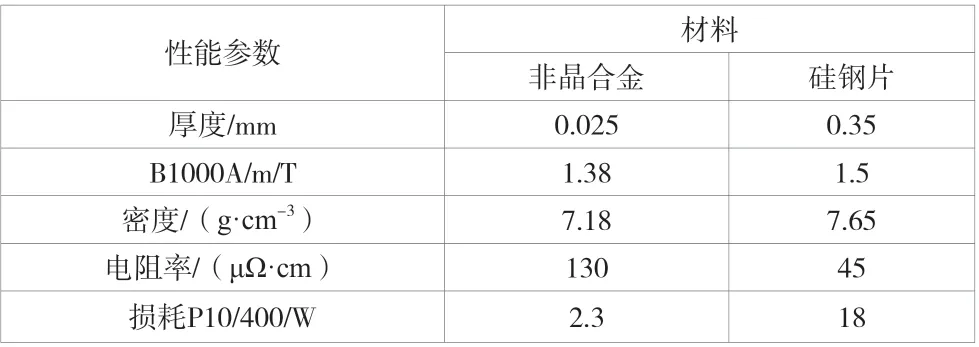

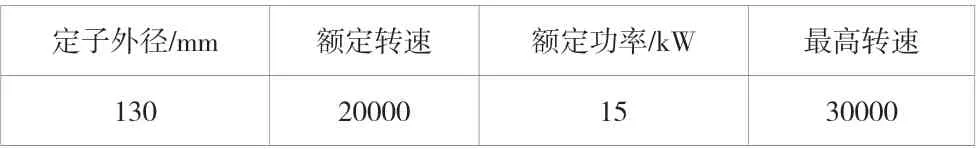

非晶合金帶材具有良好的物理特性,比較薄、脆、硬,厚度僅有0.025mm,就有較低的能耗[7-9]。其很多優勢非常適用于高頻電機中,能夠有效減小電機的鐵心損耗。表 1 為性能比較。表2 為電機性能參數。

表1 材料性能對比

表2 高速非晶合金永磁電機性能參數

2.2.2 非晶合金永磁電機的極槽配合

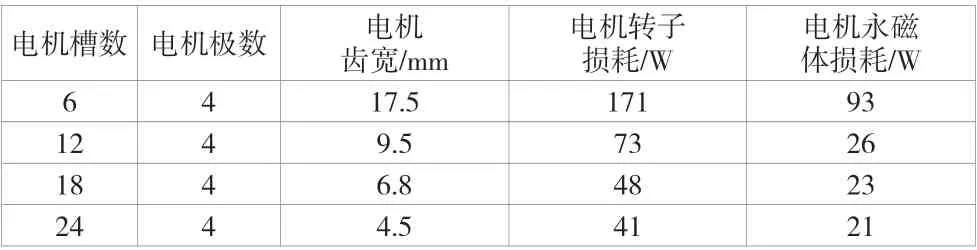

非晶合金帶材不合理的加工工藝會影響材料性能。因此,應該規范非晶合金帶材加工工藝,在電機尺寸固定前提下,電機的槽寬會隨著電機槽數的增加而增加,這會加大對電機齒部損耗特性的影響。一般來說,永磁電機本身的性能會受其鐵心的限制,使變頻器輸出頻率受限,因此應該選擇極數較少的結構。對電機2 極來說,結構會在一定程度上降低鐵心的損耗,降低運行的頻率,但是由于其繞組端比較廣,加大電機銅耗,同時也會影響高速轉子系統的剛度,加大該系統的復雜性,也不是首選的電極槽數。而隨著電力電子技術的發展,對變頻器的輸出能夠達到上千赫,綜合性考慮,將選擇4 極結構作為首選槽數。較少的槽極數的齒寬一般比較大,能夠有效降低加工工藝對定子的影響,但是會在一定程度上加大轉子的損耗,由于熱量無法有效散出,造成永磁體退磁,綜合考慮會選擇4 極18 槽的極槽。其中,不同極槽數的對電機性能的影響如表3 所示。

表3 電機不同極槽配合下的性能

3 高速內置式永磁轉子結構設計

3.1 理論分析

電機的永磁轉子高速旋轉時會產生比較大的離心力。該力作用于轉子隔磁橋,造成隔磁橋發生形變,會在一定程度上影響電機的運行。其中,高速永磁轉子高速運行所產生的離心力如下。

式中:m為轉子質量,r為轉子半徑,ω為角速度,F為離心力,A為離心力作用面積;一般情況下,離心力應力受到材料本身的限制,因此應考慮材料本身的許用應力。σ為轉子所受離心應力,[σ]為材料許用應力,S為安全系數。式(4)中,t為隔磁橋寬度,L為長度,為保證系統的安全運用,必須保證電機永磁體寬度滿足式(4)的要求。

3.2 高速永磁轉子強度有限元分析

一般來說,內置式永磁轉子隔磁橋內部結構比較復雜,采用常規的解析計算不能對其集中應力對轉子隔磁橋受力的影響,必須尋求合理的方法對應力進行計算解析。

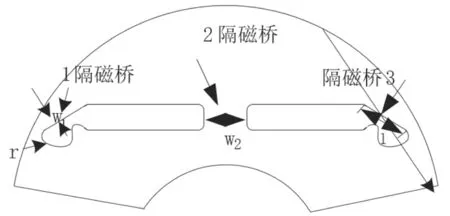

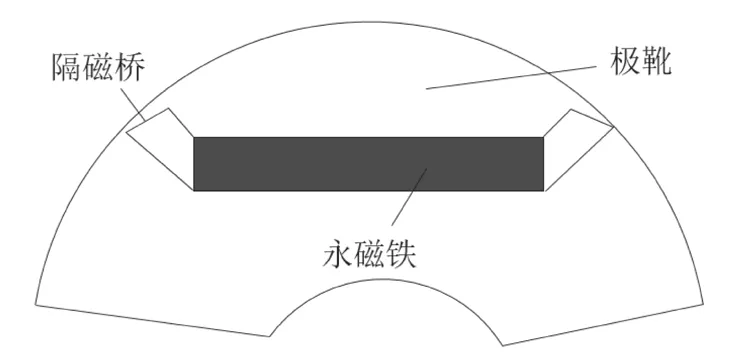

一般情況下,永磁轉子采用“一”型結構,詳見圖3 所示,雖然說該結構簡單,比較高加工和裝配,但是由于該結構隔磁橋數量有限,會在高速環境下受到極大的離心力,因此應用范圍受限;借助于有限元法計算方法能夠得到在30000r/min 時,隔磁橋所受離心力遠大于本身所能承受的范圍,高達1113MPa。基于此,有盡可能改善永磁轉子的機械強度,該文將“一”型結構永磁體進行分段。雖然說加強筋能夠有效改善轉子的機械強度,但是也不是越多越好,一般來說,加強筋數與漏磁成正比,與電機的轉矩輸出能力成反比趨勢,應該在合理的基礎上選擇合適的加強筋數。因此該文將轉子分兩段設計,其中結構如圖3 所示。

圖3 “一”字形結構永磁式轉子

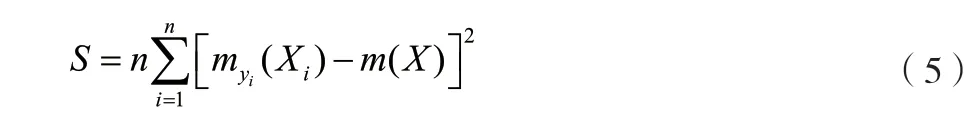

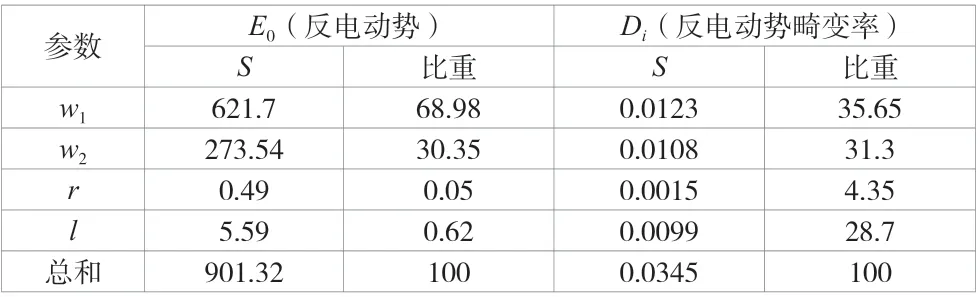

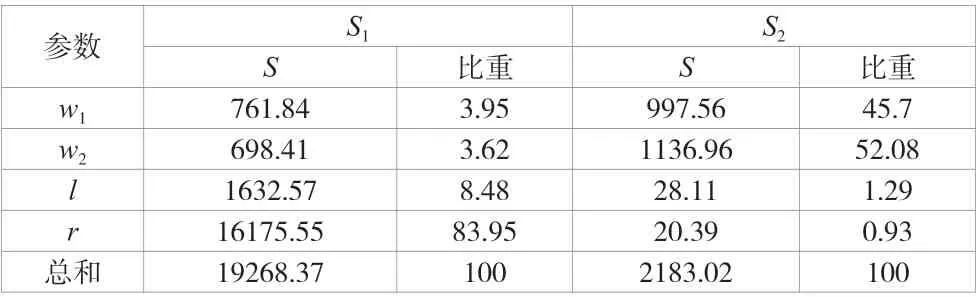

圖4“一”字形結構永磁式轉子中隔磁橋1、3 在結構上形成對稱,受力均相同,但是2 卻與1 和3 受力情況完全不同。其中,隔磁橋1 和3 的長度為l,倒角半徑為r,寬度為w1,隔磁橋2 的寬度為w2,雖然結構上已經被確定,但是幾何尺寸有待考究,因為隔磁橋的尺寸對轉子和電磁性能有本質上的影響,該文采用的有限元和方差的分析方法能夠有效分析電機機械性能于電磁性能之間的關系,以及各個參數對電機性能指標影響的占比情況,可以根據式(5)進行計算,得到表4 和5。其中,yi為設計的計算變量,n為電機設計過程中的變量的個數;X設計的電機各個性能指標;myi(xi)為y的第i個影響因子下X的平均數值;m(X)為設計的電機各個性能指標的平均值。

圖4 兩段永磁轉子結構

表4 反電動勢方差分析結果(單位:V%)

表5 強度方差分析結果(單位:MPa、%)

4 轉子臨界轉速分析

隨著電機的轉速不斷提高,隨之面對的是轉子系統面臨臨界狀態,使轉子系統出現振動,因此精確的臨界轉速計算直接關系到高速轉子能否安全運行。一般來說,高速永磁電機會采用多種方式支撐其軸系(一般有滾動、氣浮和磁軸承等),但是站在綜合性考慮的角度分析,滾動軸承的優勢更加突出。因此,該文所采用的是滾動軸承。軸承剛度的大小及其特征變化情況直接影響該系統的臨界轉速情況,是軸承動態性能的關鍵參數。因此,研究軸承支撐特性對該系統非常關鍵。在研究臨界轉速和軸承剛度研究過程中,發現在軸承剛度在大于109N/m 時,臨界轉速會趨于穩定,繼續增加軸承的剛度并不能有效提高轉子系統的剛性,因此,綜合性考慮,軸承剛度不應小于108N/m。

5 高速內置式永磁電機溫度場分析

內置式的永磁電機轉速、頻率以及損耗分布于其他電機,雖然非晶合金屬在一定程度上降低了定子鐵心的損耗,但是在高速環境下會增加轉子的摩擦損耗,產生很多問題。其在高速旋轉時,會產生大量的熱量,為盡可能避免由于溫度過高造成很多問題,通常采用水冷、風冷以及和冷等方式進行物理降溫,因此,綜合性考慮成本和系統等因素,采用螺旋式水道冷卻方式進行。由于定子繞組在槽內排列極不規則,為便于分析,假設定子槽內繞組在理想狀態下,忽略漆膜造成的溫差等,將槽內所有絕緣材料等效成另一個導熱體,對其進行理想化等效后,其導熱情況均勻分布在槽內。

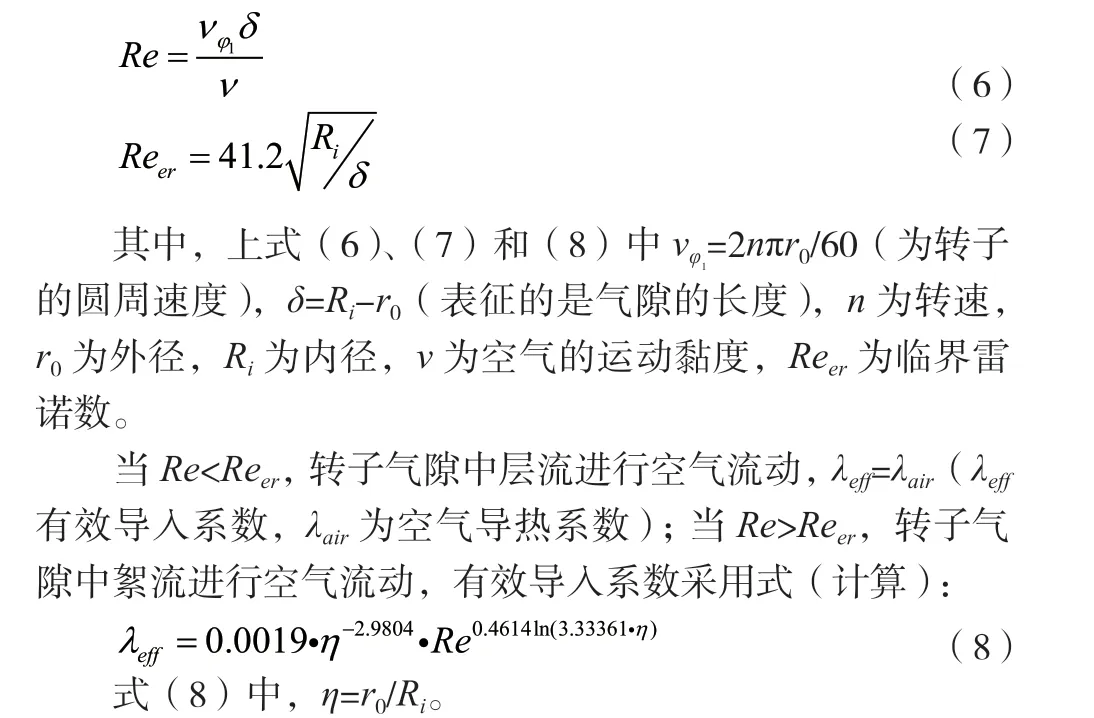

轉子在高速運行環境下,會帶動空氣的流動,會形成對流的方式進行熱交換,但是,形成的流體場和溫度場,加大計算的難度,為了進一步簡化分析降低計算難度,引入導熱系數,靜止流體導熱系數等效流動空氣的導熱系數,將轉子視為靜止,進行氣隙中對流方式熱換的效果,對導熱系數進行計算。假定定子和轉子在理想狀態下,則雷諾系數為式(6)。

電機在高速運行時會產生不同部位的損耗,由于其材料不用于常規電機的材料,電機的損耗在內部產生熱量。其總損耗計算如式(9)所示。

上式(9)中,Pcu為銅耗;PFe鐵心的損耗;Pad為附加損耗;Ps雜散損耗;Pfw摩擦損耗。

6 結論

綜上所述,非晶合金高速永磁電機能夠從根本上提高電機的整體性能,采用有限元和方差的分析方法得到電機溫度場,為后期的研究提供一定的技術參考,同時,應該不斷尋求新的結構、新的工藝以及新的材料,整體提升電機的整體性能。