粉末高溫合金渦輪盤初始缺陷概率模型研究

白國娟,侯乃先,楊 坤,陳 健

(1.中國航發商用航空發動機有限責任公司,上海201108;2.上海商用飛機發動機工程技術研究中心,上海201108)

1 引言

航空發動機限壽件是指其主要失效可能導致危害性發動機后果的轉子和主要靜子結構件,如盤、軸、輪轂等。并且,限壽件必須通過局方批準的程序指定其壽命[1]。在實際結構設計中主要通過降低限壽件的失效概率來提高整機的安全性。目前,國內普遍采用基于安全壽命的部件壽命管理方法來防止限壽件的失效[2]。安全壽命法在一定程度上提高了航空發動機的安全性,但是仍然無法有效避免災難性事故的發生,如1989 年Sioux City 空難[3]和1996 年Pensacola 空難[4]。為此,美國航空界提出基于概率風險評估的部件壽命管理方法,從而降低限壽件的失效概率[5-7]。美國聯邦航空局在適航規章中也提出了明確要求—發動機通過安全性分析確定限壽件后,必須通過風險評估表明限壽件在預期使用壽命期內的失效概率低于10-8次/飛行小時,只有滿足要求的發動機才能獲得最終的型號合格證[8-9]。因此,對限壽件在使用壽命期內的失效概率進行概率風險評估為航空發動機適航取證時必須表明的符合性要點之一。

渦輪盤作為航空發動機典型的限壽件,在使用壽命期內的失效概率必須進行概率風險評估。并且,隨著航空發動機性能和推重比的提高,渦輪盤的工作條件越發嚴酷。渦輪盤材料由鑄造合金到變形合金再到粉末合金。由于粉末合金的晶粒組織均勻性較好、有效避免了鑄鍛過程中產生偏析,從而材料塑性得到大大的提高,所以粉末合金已成為各種先進航空發動機渦輪盤首選材料。但是,目前的粉末冶金的工藝流程不可避免地會在成型部件中形成各類氣孔、夾雜等缺陷。并且,這些微缺陷在循環載荷作用下易成為疲勞裂紋萌生點,有可能使實際疲勞壽命低于無缺陷假設下計算得到的壽命結果,從而大大增加了發動機在使用過程中發生渦輪盤意外破裂的風險[10-11]。這些缺陷作為概率風險評估的重要輸入,是影響渦輪盤失效風險的最重要、最直接的因素之一。

近年來,越來越多的國內外學者基于概率的風險評估方法研究[12-14]。通過對缺陷形狀、大小的統計及其與破壞的關聯分析和假設,對概率破壞模型進行修正和推廣。但是,很少有專門針對FGH96 粉末高溫合金渦輪盤進行大批量的初始缺陷統計,得出其缺陷概率模型,分析缺陷形式,所以研究FGH96 粉末高溫合金渦輪盤初始缺陷概率模型對FGH96 粉末高溫合金渦輪盤概率風險評估有著重要意義。

因此,對國內FGH96 粉末高溫合金渦輪盤進行初始缺陷檢測,通過對其缺陷形狀、缺陷大小的統計分析,得出缺陷面積、圓度、橢圓長短軸比概率模型,為FGH96 粉末高溫合金渦輪盤概率風險評估提供數據支撐。

2 FGH96 粉末高溫合金初始缺陷檢測

對于粉末高溫合金而言,初始缺陷主要采用在位鑒定檢測進行檢測,利用光學顯微鏡配合掃描電子顯微鏡(Scanning Electron Microscope,簡稱SEM)和能譜儀(Energy Dispersive Spectrometer,簡稱EDS)進行檢測和分析。在位鑒定檢測是在夾雜物、缺陷和合金的基體不分離的情況下進行檢查。

2.1 試樣制備

利用電火花切割機對FGH96 粉末合金進行截取制造試樣,試樣尺寸磨面面積約200mm2,高度約10mm。試樣進行研磨之前,為了充分保護試樣,對試樣進行鑲嵌處理,避免對試樣造成破壞。試樣用樹脂鑲嵌法對其進行處理[15],利用自凝牙托粉和自凝牙托水進行的化學反應,按照一定比例混合對試樣進行鑲嵌處理。鑲嵌后對試樣進行研磨,最后進行拋光處理以達鏡面,且無磨制缺陷。

2.2 初始缺陷檢測

將試樣制備好以后,放在掃描電鏡下進行觀察,其圖像通過高分辨率掃描或攝像系統檢測后,在高分辨率顯示器上顯示。通過比較組織與組織、組織與缺陷之間的灰度差來進行夾雜物和缺陷的檢測與鑒別,根據鑒別圖像上像素點的狀態來完成測量。

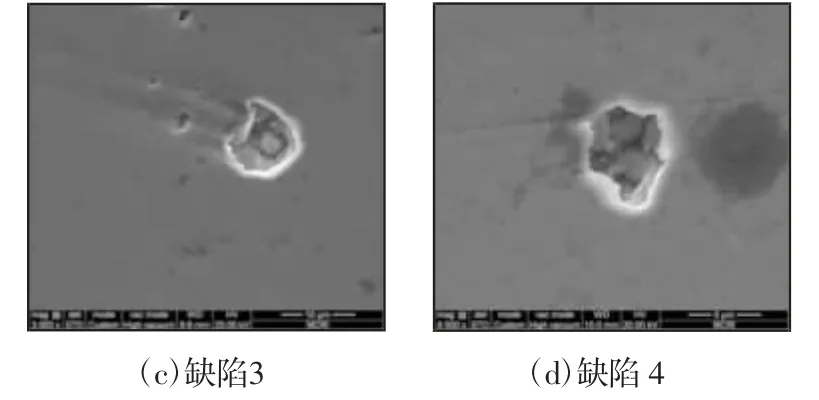

檢測時缺陷形狀[16-20]有:圓形、橢圓形、細長形、大致方形,且絕大多數為橢圓形,或近似橢圓形。檢測所得的缺陷圖,如圖1 所示。

圖1 FGH96 高溫合金材料初始缺陷Fig.1 Initial Defects of FGH96 Powder Metallurgy Superalloy

3 FGH96 粉末高溫合金初始缺陷統計分析

在缺陷統計分析的過程中,主要對缺陷的形狀、尺寸和面積進行統計。對于圓形缺陷,對其直徑、面積等參量進行測量和統計;對于橢圓形缺陷,給出對應的長短半軸和面積參量;對于細長形缺陷,將其視為特殊的橢圓進行統計;對于大致方形缺陷,通過外接圓的方法對其進行轉換折算。對于一些不規則的缺陷,需要進行特定的轉換折算方式對缺陷的面積和尺寸進行統計。缺陷的大致尺度約為1μm 至50μm 左右,對于小于1μm 的缺陷,暫不予以考慮。

為了有效分析缺陷,采用Image-J 軟件對由SEM 獲得的缺陷圖進行相應分析,確定缺陷的面積、圓度和橢圓度等參數,對缺陷進行描述和說明。面積表示每個缺陷的區域面積,圓度描述缺陷邊界線接近圓形的程度,橢圓度是用來考察缺陷邊緣形狀與橢圓的符合程度,用長軸、短軸和短軸/長軸三個量表征。其中具體參數定義如下:

面積:描述真實缺陷面積大小。主要是利用像素統計法對256 色缺陷圖中缺陷面積進行面積統計,逐級累加獲得缺陷圖中真實缺陷的面積大小。

周長:描述真實缺陷周長長短。主要利用算法對256 色缺陷圖中的缺陷邊緣進行周長計算,逐級累加獲得缺陷圖中真實缺陷的周長。

圓度:描述缺陷邊界線接近圓形的程度,用于缺陷圖像特征的提取與描述。圓形度為1 時,缺陷即為圓形;圓形度越小,缺陷則越不規律。

橢圓度:用來考察缺陷邊緣形狀與橢圓的符合程度,用長軸、短軸和短軸/長軸三個量表征,采用Image-J 內置的最小二乘法對缺陷圖形進行橢圓擬合。其中長軸和短軸分別為采用最小二乘法擬合后的橢圓的長短軸,短軸/長軸為將細長目標與近似矩形或圓形目標進行區分時采用的形狀度量,表征缺陷的形狀。

α 為三參數威布爾分布位置參數;β 為尺度參數;γ 為形狀參數,描述測量值的分散性。

3.1 缺陷面積統計分析

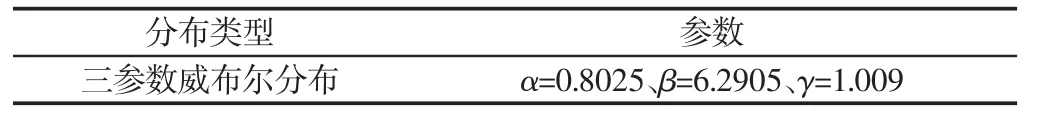

對于2054 個缺陷的面積統計結果進行分析,對于FGH96 粉末材料缺陷面積大部分都處于(1~5)μm2左右。對于缺陷面積的分布,擬采用三參數威布爾分布對其進行擬合。通過擬合計算和相關檢驗發現三參數威布爾分布符合性較好,擬合參數,如表1 所示。

表1 缺陷面積擬合參數Tab.1 Defect Area Fitting Parameters

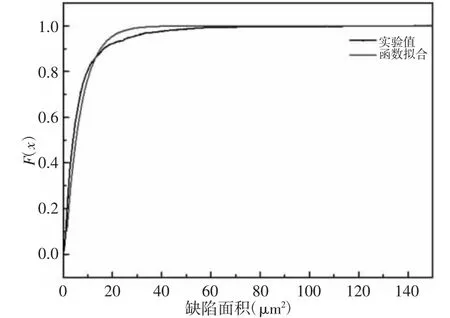

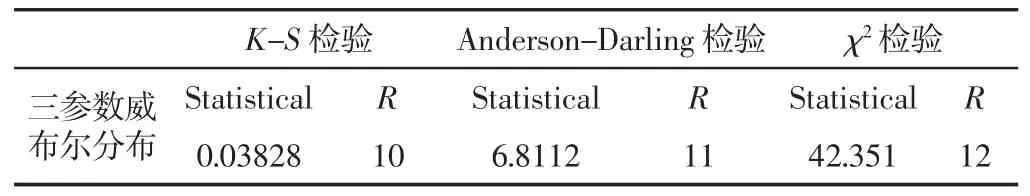

通過對缺陷面積分布擬合,獲得了相應的擬合函數參數。針對獲得的擬合函數,分別進行K-S 檢驗、Anderson-Darling 檢驗,并進行相應評估。檢驗參數,如表2 所示。

表2 缺陷面積擬合函數檢驗參數Tab.2 Defect Area Fitting Function Test Parameter

對于缺陷面積擬合的三參數威布爾分布密度函數和分布函數,如表3 所示。缺陷面積密度函數和分布函數圖,如圖2、圖3所示。

圖2 缺陷面積密度函數擬合圖Fig.2 Fitting Plot of Defect Area Density Function

表3 缺陷面積擬合函數Tab.3 Defect Area Fitting Function

圖3 缺陷面積分布函數擬合圖Fig.3 Fitting Plot of Defect Area Distribution Function

3.2 缺陷圓度統計分析

通過對缺陷的形狀分析,缺陷形狀大致可以分為三角形、正方形、圓形和長條形等四種。對于不同形狀的缺陷,通過圓度來對缺陷進行評估,表征缺陷與圓的近似程度。圓度越接近1,表示缺陷越接近圓,裂紋擴展分析時用圓形缺陷模型。

通過對2054 個缺陷圓度進行分析統計,對于FGH96 粉末材料缺陷圓度大部分都處于(0.3~0.7)左右。對于缺陷圓度的分布,擬采用三參數威布爾分布對其進行擬合,具體擬合參數,如表4 所示。

表4 缺陷圓度擬合參數Tab.4 Defect Roundness Fitting Parameters

通過對缺陷圓度分布擬合,獲得了相應的擬合函數參數。針對獲得的擬合函數,分別進行K-S 檢驗、Anderson-Darling 檢驗和χ2檢驗,并進行相應評估,檢驗參數,如表5 所示。

表5 缺陷圓度擬合函數檢驗參數Tab.5 Defect Roundness Fitting Function Test Parameters

對于缺陷圓度擬合的三參數威布爾分布密度函數和分布函數,如表6 所示。缺陷圓度密度函數和分布函數圖,如圖4、圖5所示。

表6 缺陷圓度擬合函數Tab.6 Defect Roundness Fitting Function

圖4 缺陷圓度密度函數擬合圖Fig.4 Fitting Plot of Defect Roundness Density Function

圖5 缺陷圓度分布函數擬合圖Fig.5 Fitting Plot of Defect Roundness Distribution Function

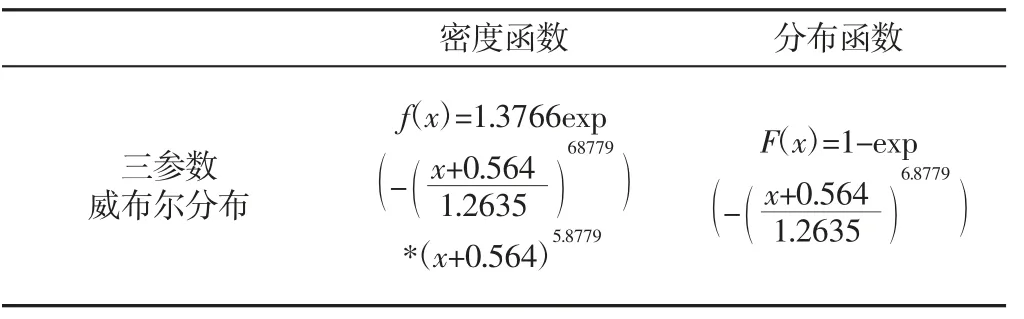

3.3 缺陷橢圓度統計分析

缺陷形狀大致可以分為三角形、正方形、圓形和長條形等四種。在對FGH96 粉末材料進行裂紋擴展計算以及疲勞壽命預測等分析過程中,需要建立假設將缺陷折合轉化為相應尺寸的橢圓進行求解。因此,在對橢圓的形狀和大小統計的過程中,橢圓的短軸/長軸比值和長軸尺寸直接影響FGH96 的裂紋擴展和疲勞壽命等參數,需要予以重點關注。

通過對缺陷橢圓短軸/長軸比值進行分析統計,對于FGH96粉末材料缺陷短軸/長軸比值于(0.5~1)左右。對于缺陷橢圓短軸/長軸比值的分布,擬采用三參數指數分布對其進行擬合。具體擬合參數,如表7 所示。

表7 缺陷橢圓短軸/長軸比值擬合參數Tab.7 Defect Ellipse Short and Length Axis Ratio Fitting Parameters

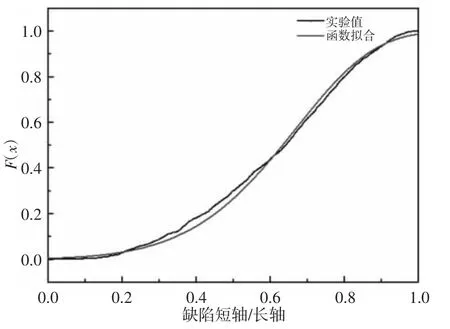

通過對缺陷短軸/長軸比值分布擬合,獲得了相應的擬合函數參數。針對獲得的擬合函數,分別進行K-S 檢驗、Anderson-Darling 檢驗和χ2檢驗,并進行相應評估。檢驗參數,如表8 所示。缺陷長短軸密度函數和分布函數圖,如圖6、圖7 所示。

表8 缺陷橢圓短軸/長軸比值擬合函數檢驗參數Tab.8 Defect Ellipse Short and Length Axis Ratio Fitting Function Test Parameters

圖6 缺陷短軸/長軸比值密度函數擬合圖Fig.6 Fitting Plot of Defect Short and Length Axis Ratio Density Function

圖7 缺陷短軸/長軸比值分布函數擬合圖Fig.7 Fitting Plot of Defect Short and Length Axis Ratio Distribution Function

對于缺陷短軸/長軸比值擬合的三參數指數分布密度函數和分布函數,如表9 所示。通過對缺陷橢圓長軸尺寸進行分析統計,對于FGH96 粉末材料缺陷長軸尺寸基本都處于(1~7)μm 左右。對于缺陷橢圓長短軸比值的分布,擬采用三參數對數正態分布對其進行擬合,具體擬合參數,如表10 所示。

表9 缺陷短軸/長軸比值擬合函數Tab.9 Defect Ellipse Short and Length Axis Ratio Fitting Function

表10 缺陷長軸擬合參數Tab.10 Defect Long Axis Fitting Parameters

通過對缺陷長軸尺寸分布擬合,獲得了相應的擬合函數參數。針對獲得的擬合函數,分別進行K-S 檢驗、Anderson-Darling檢驗和χ2檢驗,并進行相應評估,檢驗參數,如表11 所示。

表11 缺陷長軸尺寸擬合函數檢驗參數Tab.11 Defect Long Axis Dimension Fitting Function Test Parameters

缺陷長軸尺寸擬合密度函數和分布函數圖,如圖8、圖9 所示。對于缺陷長軸尺寸擬合的三參數對數正態分布密度函數和分布函數,如表12 所示。

圖8 缺陷長軸尺寸密度函數擬合圖Fig.8 Fitting Plot of Defect Long Axis Dimension Density Function

圖9 缺陷長軸尺寸分布函數擬合圖Fig.9 Fitting Plot of Defect Long Axis Dimension Distribution Function

表12 缺陷長軸尺寸擬合函數Tab.12 Defect Long Axis Dimension Fitting Function

4 結論

通過試驗統計分析FGH96 高溫合金渦輪盤初始缺陷的面積概率模型、缺陷圓度概率模型、橢圓缺陷短軸/長軸比值和長軸長度概率模型,得出以下結論:

(1)對于FGH96 粉末高溫合金渦輪盤初始缺陷面積大部分都處于(1~5)μm2左右。

(2)對于不同形狀的缺陷,通過圓度來對缺陷進行評估,FGH96 粉末材料缺陷圓度大部分都處于(0.3~0.7)左右。

(3)如果缺陷形狀擬合為近似橢圓,針對橢圓的短軸/長軸比值和長軸尺寸進行統計分析得出橢圓短軸/長軸比值大部分都處于(0.5~1)左右,長軸尺寸基本處于(1~7)μm 左右。