TFT-LCD 四次光刻工藝中的光刻膠剩余量

蔣 雷, 黃學勇, 劉良軍, 李廣圣, 王 尖,李向峰, 慕紹帥, 邵 博

(成都中電熊貓顯示科技有限公司,四川 成都 610200)

1 引 言

隨著薄膜晶體管液晶顯示(Thin film transistor liquid crystal display, TFT-LCD)技術愈加成熟,傳統非晶硅 (Amorphous silicon, a-Si)工藝的劣勢逐漸顯現,如因電子遷移率低而導致的難以實現高清晰度和高分辨率[1-2],以及難以作為有源矩陣有機發光二極管(Active-matrix organic light-emitting diode, AMOLED)的背板而應用在新一代的顯示技術中。非晶銦鎵鋅氧化物(Amorphous indium gallium zinc oxide)則因具有高載流子遷移率、大電流開關比、低功耗等優勢,更加適用于作為超高分辨率屏幕的半導體有源層[3-4]。

在液晶面板行業競爭激烈的市場環境下,各面板廠家除了追求優良的產品品味,更將縮減生產成本,提高生產節拍作為重點研發方向[5-6]。四次光刻工藝是在五次光刻工藝的基礎之上,采用半光刻技術,將有源層與源漏金屬層合并為一次光刻制程。其中,精確控制光刻膠剩余膜厚極為重要[7-8],直接關系到導電溝道的寬長比 (W/L),進而影響TFT的電學特性。在半光刻工藝中,減壓干燥時間、預烘溫度、曝光量、顯影時間都直接影響半光刻區域光刻膠剩余量。一方面,光刻膠剩余量過大,易導致源漏金屬層短接,形成亮點異常;光刻膠剩余量過小,則溝道處非晶銦鎵鋅氧化物可能被刻開,導致無法驅動,形成暗點。更為重要的是,陣列基板上AA區域(Active area)和GOA區域 (Gate on array)TFT的寬長比 (W/L) 尺寸有可能存在差異,這就要求在半光刻工藝中,光刻膠剩余量必須滿足不同寬長比 (W/L) TFT的規格范圍 (Margin),更增加了工藝條件的控制難度。

就目前而言,非晶硅基TFT-LCD的四次光刻工藝研究比較成熟[9],而關于非晶銦鎵鋅氧化物有源層四次光刻工藝的研究較少。因此,本研究主要針對非晶銦鎵鋅氧化物四次光刻工藝,通過全因子實驗驗證半光刻工藝中減壓干燥快抽時間、預烘溫度、顯影時間對光刻膠剩余量的影響,并采用控制變量法驗證曝光量對光刻膠剩余量、線寬的影響。

2 實驗方法

2.1 樣品制備

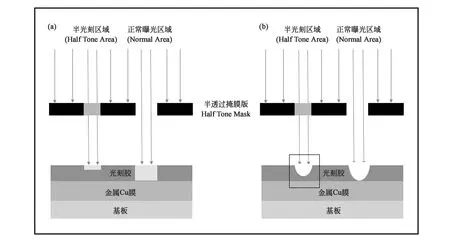

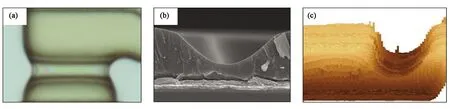

采用2 620 mm×2 290 mm的玻璃基板進行單金屬 (Cu)成膜,然后在涂膠顯影裝置(Semes SIPMU2290)和曝光裝置(Nikon FX-86S2)進行半光刻的涂布曝光顯影制程。該制程的主要步驟為:清洗、烘烤、光刻膠涂布、減壓干燥、預烘、光刻膠曝光(圖1(a))、光刻膠顯影(圖1(b))。光刻膠材料型號為默克SCR-100,光刻膠涂布厚度為2.2 μm,顯影液濃度為2.16%,顯影液酸根離子濃度C2為2.5×10-5,顯影液濁度在0.1%以下。影響光刻膠膜殘量的主要因素有減壓干燥快抽時間、預烘溫度、曝光量以及顯影時間。其中,減壓干燥快抽時間以及預烘溫度會影響光刻膠的固化程度,進而影響與顯影液反應速度,影響最終的光刻膠剩余量以及線寬;曝光量會影響光刻膠的光化學反應,從而影響最終的光刻膠剩余量以及線寬;顯影時間會影響光刻膠與顯影液的反應時間,從而影響最終的光刻膠剩余量以及線寬。如圖1(a)所示,在掩膜版的半光刻區域存在半透膜,相對于正常曝光區域只有部分光強透過,使光刻膠只有部分感光。如圖1(b)所示,正常曝光區域在顯影后被完全顯影,無光刻膠殘留;然而,在半光刻區域的光刻膠由于部分感光,在顯影后底部存在部分光刻膠殘留(黑色方框區域)。

圖1 光刻膠半光刻示意圖。 (a)曝光后;(b)顯影后。

2.2 減壓干燥快抽時間、預烘溫度、顯影時間對半光刻區域光刻膠剩余量、線寬的影響

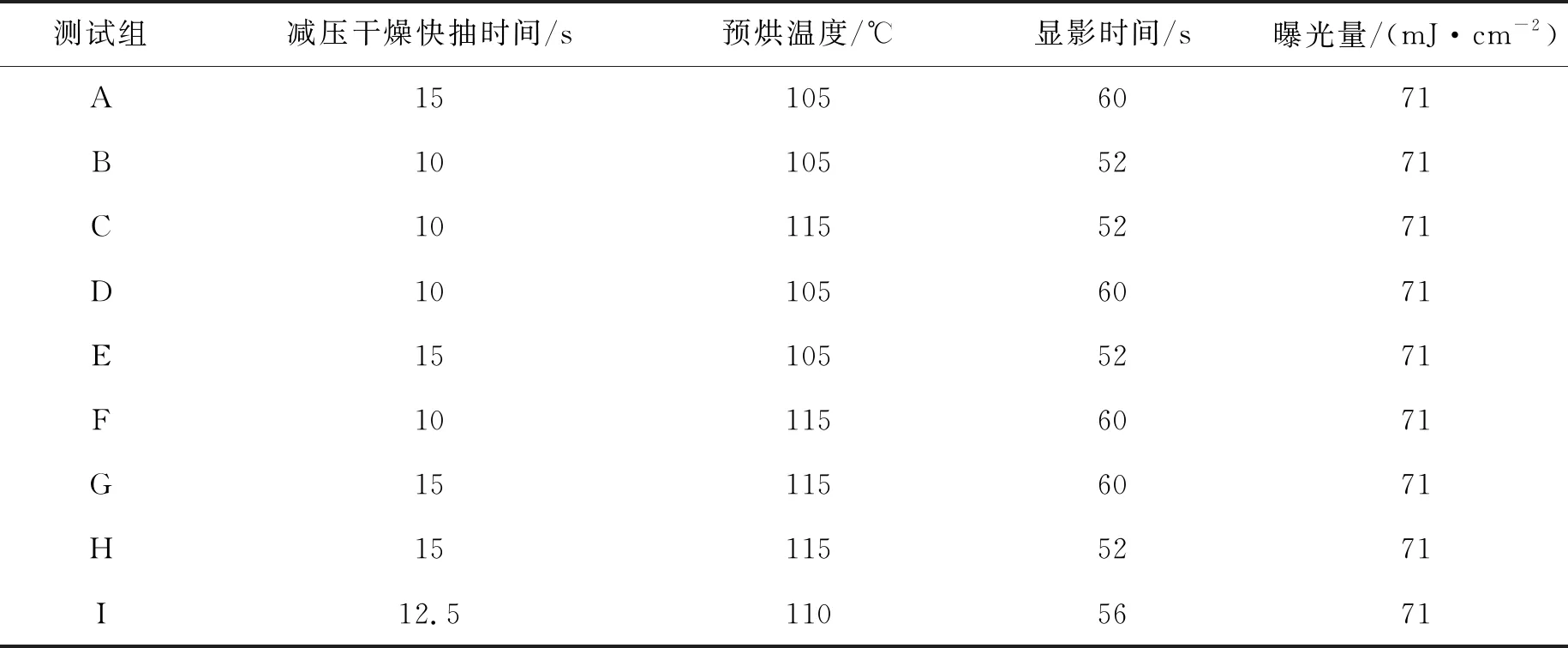

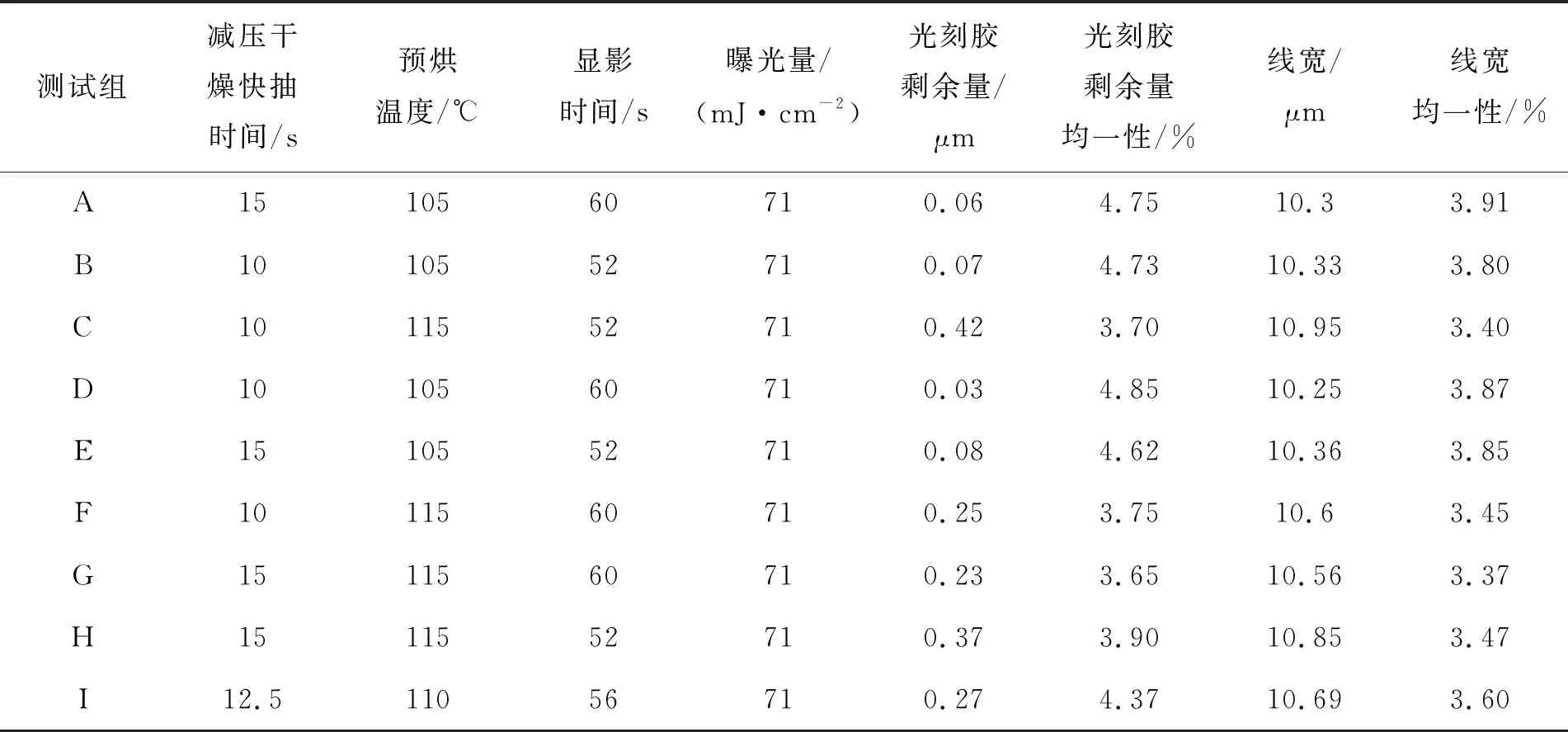

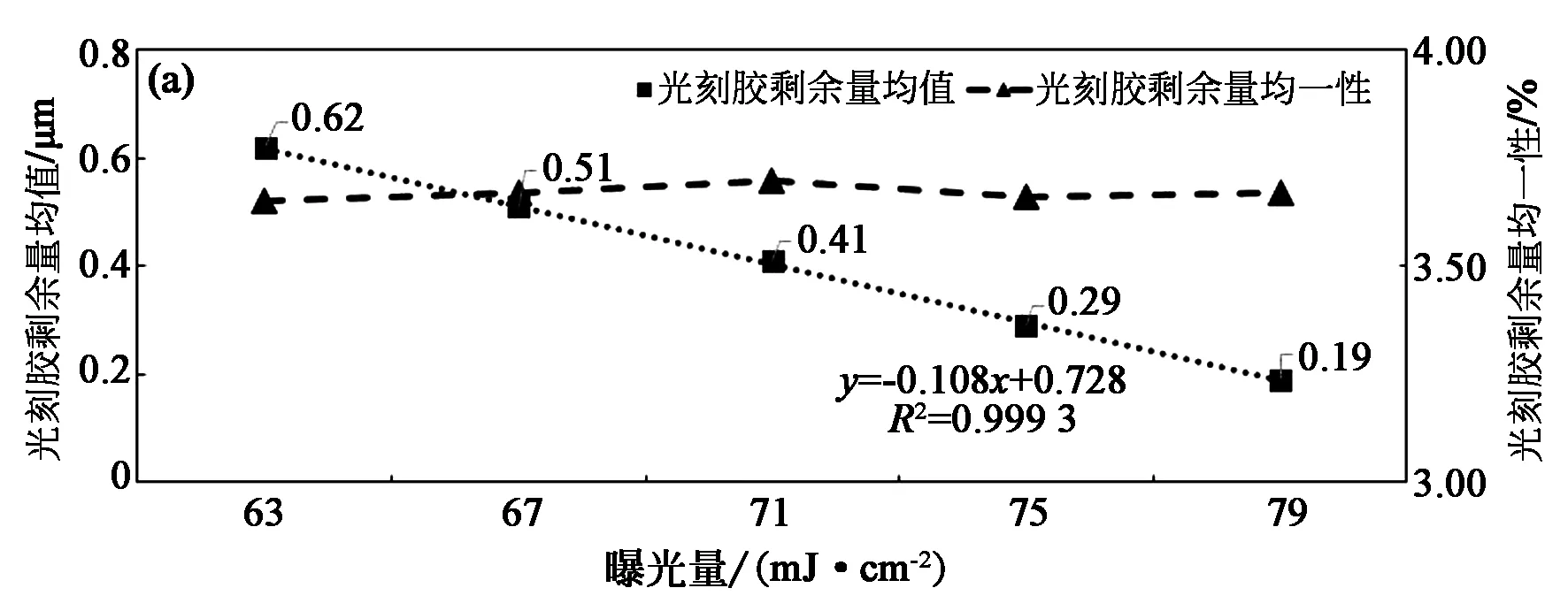

為了研究光刻膠剩余量、線寬以及均一性(((Max-Min)/(Max+Min))×100%)與減壓干燥快抽時間、預烘溫度、顯影時間的關系,設計了以上因素的全因子實驗,實驗條件如表1所示。其中減壓干燥快抽時間分別為10,12.5,15 s,預烘溫度為105,110,115 ℃,顯影時間為52,56,60 s,曝光量固定為71 mJ/cm2。

表1 減壓干燥快抽時間、預烘溫度、顯影時間的全因子驗證

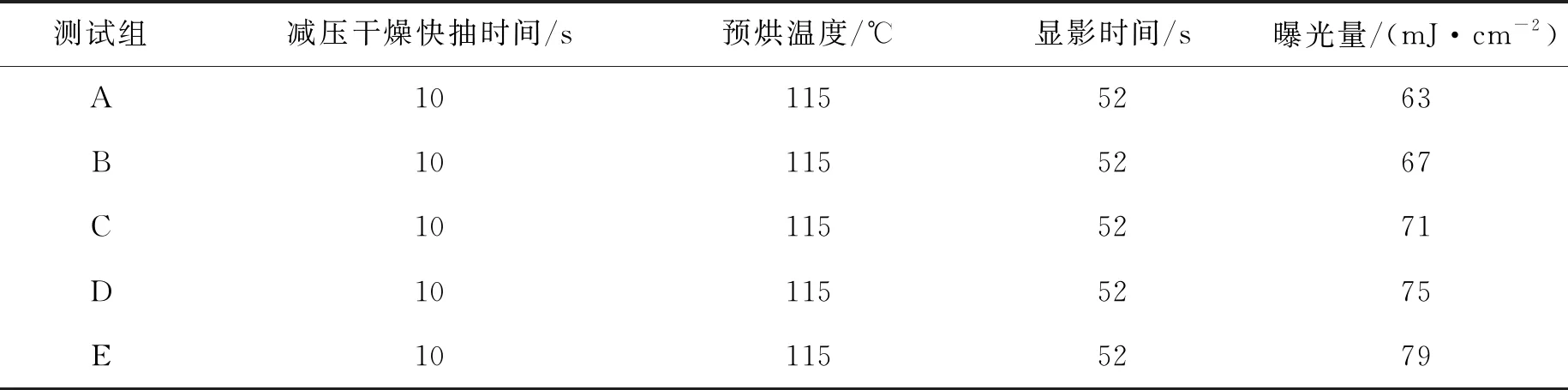

2.3 曝光量對半光刻區域光刻膠剩余量、線寬的影響

根據減壓干燥快抽時間、預烘溫度、顯影時間的實驗結果,采用控制變量法,驗證光刻膠曝光量對光刻膠剩余量、線寬以及均一性的影響,曝光量分別設置為63,67,71,75,79 mJ/cm2,減壓干燥快抽時間為10 s,預烘溫度為115 ℃,顯影時間為52 s,實驗條件如表2所示。

表2 曝光量單因子實驗

3 實驗結果

3.1 數據收集

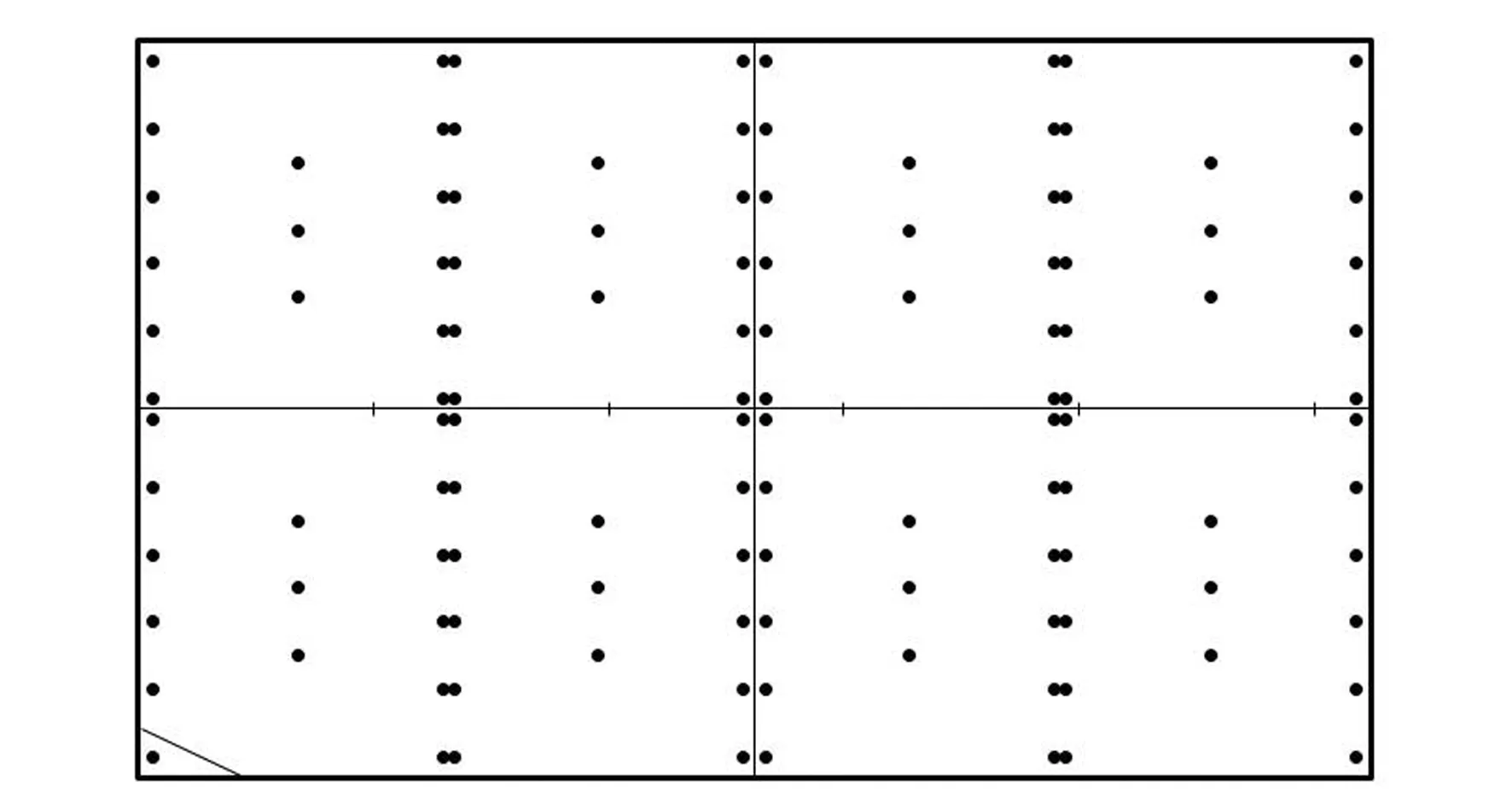

采用線寬測量裝置、膜厚測量裝置對線寬、光刻膠剩余量進行測量,每一枚基板測量120個點位,點位如圖2所示。使用掃描電子顯微鏡以及原子力顯微鏡對半光刻區域的光刻膠剩余量以及形貌進行測量確認,圖3為半光刻區域光刻膠剩余量的俯視圖(圖3(a))、截面圖 (圖3(b))以及3D形貌圖 (圖3(c))。

圖2 半光刻區域線寬和光刻膠剩余量測試點位分布圖

圖3 半光刻區域俯視圖(a)、截面圖(b)和3D形貌圖(c)。

3.2 減壓干燥快抽時間、預烘溫度、顯影時間對光刻膠剩余量、線寬的影響

表3為不同條件下光刻膠剩余量、線寬以及均一性。分析可知,隨著減壓干燥快抽時間的增加,光刻膠剩余量逐漸減小;隨著預烘溫度逐漸升高,光刻膠剩余量逐漸增大;隨著顯影時間的增加,光刻膠剩余量逐漸減小。其中減壓干燥快抽時間、預烘溫度均對光刻膠在曝光時的感光度有影響,從而影響到最終的光刻膠剩余量。顯影時間是通過影響光刻膠感光部與顯影液反應時間,從而影響到最終的光刻膠剩余量。此外,不同條件下的光刻膠剩余量均一性(<5%)以及線寬均一性(<4%)良好。由圖4可知,減壓干燥快抽時間對光刻膠剩余量影響的主效應較小,預烘溫度以及顯影時間對光刻膠剩余量的影響較為顯著。當減壓干燥快抽時間為10 s,預烘溫度為115 ℃、顯影時間為52 s時,光刻膠剩余量和線寬分別為 0.42 μm和10.95 μm,其所對應的均一性分別為3.70%和3.40%。

表3 光刻膠剩余量、線寬及均一性的測試結果

圖4 減壓干燥快抽時間、預烘溫度、顯影時間對半色調光刻膠膜殘量主效應圖。

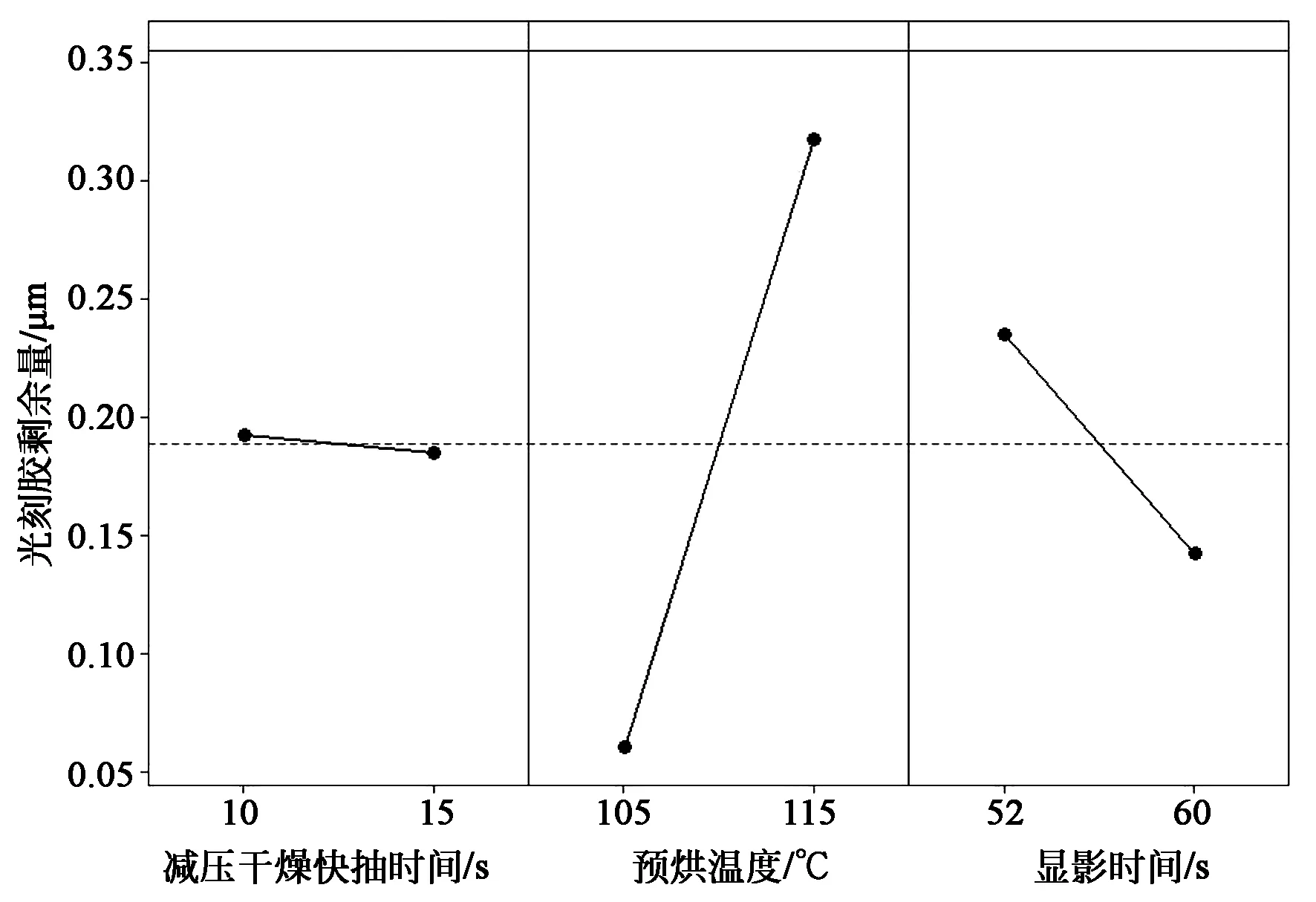

3.3 曝光量對光刻膠剩余量、線寬的影響

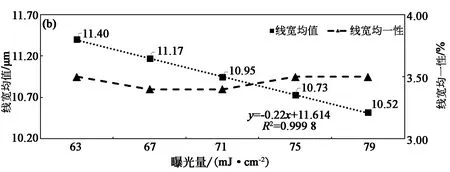

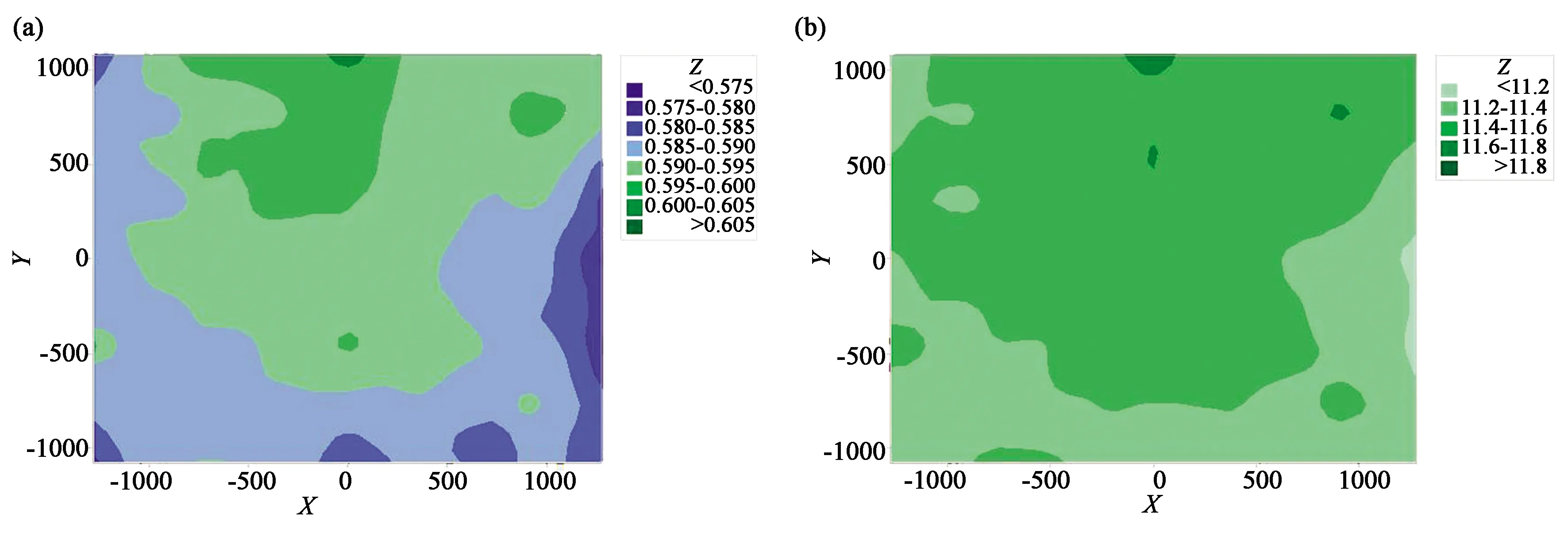

采用控制變量法,驗證單因子曝光量與光刻膠剩余量、線寬的關系。從圖5(a)可以看出,隨著曝光量的逐漸增加,半光刻區域光刻膠剩余量逐漸減少,且線性擬合值為R2=0.996,表明曝光量與光刻膠剩余量呈強線性關系。此外,光刻膠剩余量均一性隨著曝光量的增加,未見明顯波動。從圖5(b)可以看出,隨著曝光量的逐漸增加,線寬逐漸減小,且線性擬合值為R2=0.997 9,也接近線性關系。線寬均一性隨著曝光量的增加,無明顯波動。曝光量每增加1 mJ/cm2,線寬減小約0.055 μm,光刻膠剩余量減少0.037 μm。圖6表示曝光量為 64 mJ/cm2時,半光刻區域光刻膠剩余量 (圖6(a))與線寬 (圖6(b))的等值線圖。可以看出光刻膠剩余量偏大的位置,線寬同樣偏大;光刻膠剩余量偏小的位置,線寬同樣偏小。考慮到后續的濕法刻蝕與干法刻蝕(灰化)的對光刻膠影響,曝光量在67 mJ/cm2時,光刻膠剩余量0.51 μm 較為理想。

圖5 曝光量變化對光刻膠剩余量以及均一性 (a)、線寬以及均一性(b)的影響。

圖6 半色調光刻光刻膠剩余量 (a)、線寬 (b) 的等值線圖。

4 討 論

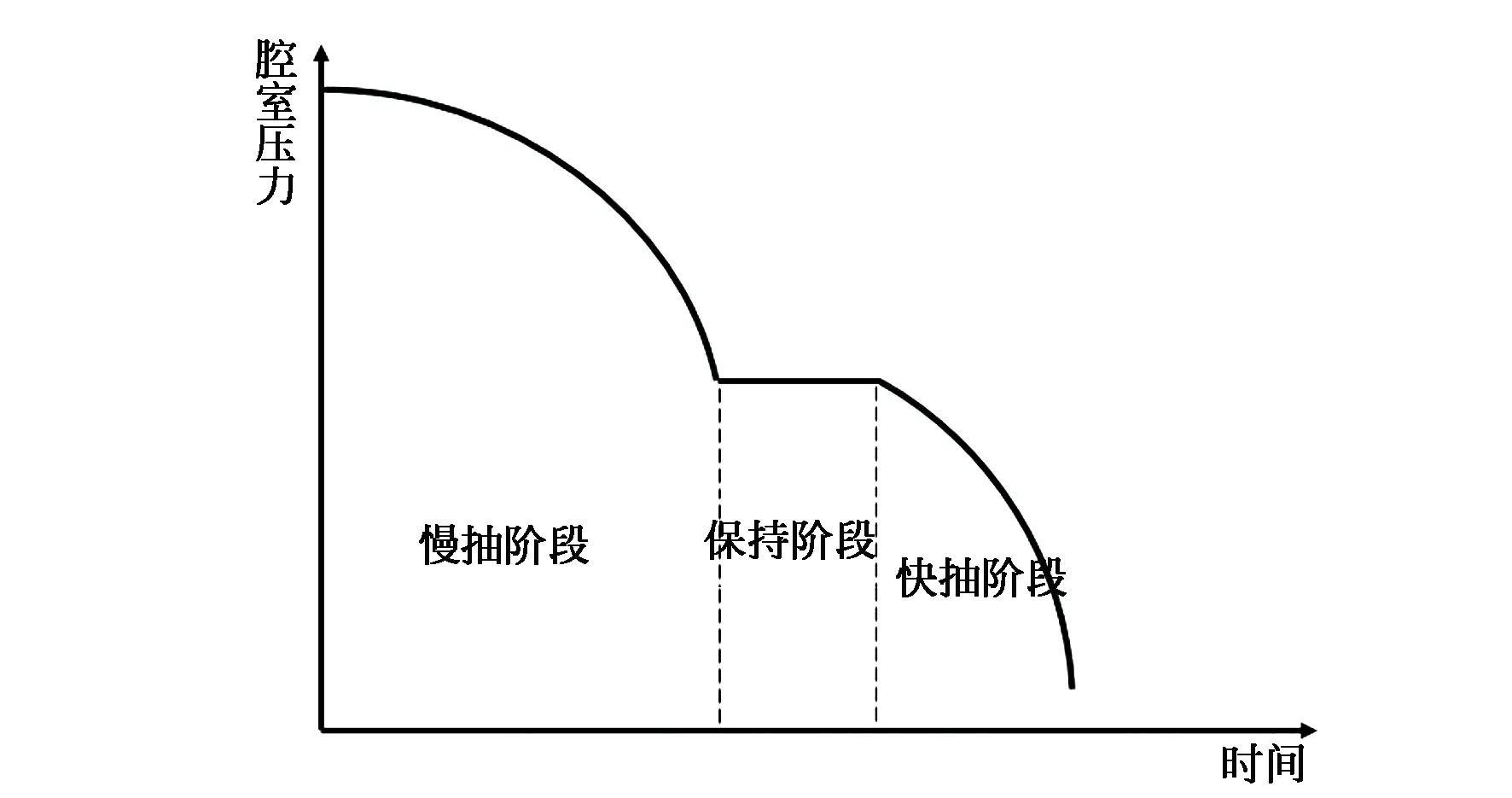

在半光刻的涂布曝光顯影制程中,減壓干燥單元通過控制腔室底部的蝴蝶閥開啟大小來控制抽氣速率,主要分為3個步驟(圖7)。前期為慢抽(蝴蝶閥開合度較小),去除光刻膠中大部分溶劑,中期為保持階段(蝴蝶閥關閉),可以使光刻膠在縱向維度具有良好的均一性;后期為快抽,用于除去在慢抽階段中不易抽干的光刻膠溶劑。

圖7 減壓干燥主要步驟

減壓干燥快抽時間對半光刻區域光刻膠剩余量的影響如圖4所示。隨著減壓干燥快抽時間的逐漸增加,光刻膠剩余量呈降低趨勢。減壓干燥快抽時間對光刻膠剩余量的影響主要有兩方面,一是減壓干燥快抽時間增加,光刻膠水分更少,在曝光顯影后,光刻膠剩余量會增加;另一方面是減壓干燥快抽時間增加,光刻膠膜減量會增加,光刻膠剩余量會減小。綜合以上兩項因素,使得隨減壓干燥快抽時間的增加,光刻膠剩余量的變化較小,且光刻膠的膜減量作用大于因光刻膠水分的減少而導致的光刻膠剩余量增加。由于減壓干燥快抽時間對光刻膠剩余量影響較小,考慮到生產節拍影響,選擇減壓干燥快抽時間10 s作為最優條件。

由圖4可知,預烘溫度對光刻膠剩余量影響較大。溫度從105 ℃升高到115 ℃后,光刻膠剩余量有明顯的增大。預烘是使用近距離加熱方式,通過熱輻射對光刻膠進行加熱,加熱溫度越高,對光刻膠的水分蒸發越多,固化作用越明顯,從而在顯影時的反應速率降低,導致光刻膠剩余量增大。同時,溫度越高,光刻膠中感光成分揮發越多,在相同的曝光量下,光刻膠感光量更少,光刻膠剩余量增大。由于這兩方面的綜合作用,使得預烘溫度對光刻膠剩余量影響較大[10]。

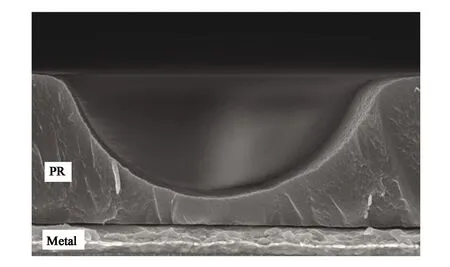

由圖4可知,顯影時間對光刻膠剩余量影響較大。在實際生產過程中,玻璃基板置于顯影單元的傳送軸上,單元內的噴頭均勻噴灑顯影液,通過控制基板在傳送軸上的傳送速度進而控制顯影液與光刻膠的反應時間。圖8為在52 s顯影條件下的半光刻區域的掃描電子顯微鏡下的形貌,具有良好的錐角(Taper)角,可滿足生產節拍,因此選擇52 s作為最優條件。

圖8 顯影時間為52 s時的半光刻區域形貌

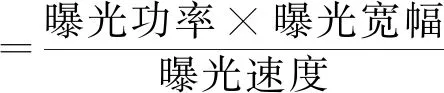

曝光量與曝光功率(mW/cm2)、曝光寬幅(mm)、曝光速度(mm/s)存在一定對應關系,如公式 (1)所示。

.

(1)

在曝光過程中,曝光功率×曝光寬幅是固定的,通過控制曝光速度進而控制曝光量。圖5為曝光量與光刻膠剩余量、線寬之間的關系,即曝光量越大,曝光速度越慢,在單位時間內光刻膠接受到的輻射量增加,光化學反應越充分,在顯影時顯影速率越快。故隨著曝光量的增加,光刻膠剩余量、線寬越小。一方面,在曝光過程中,曝光機通過干涉計實時計測基板載臺與掩膜版載臺的位置,使得在曝光過程中兩者的移動速率保持一致;另一方面,曝光機可以實時調節基板載臺的水平度,保證基板始終在最佳焦深范圍內,從而可以調節不同的曝光量,獲得理想的光刻膠剩余量、線寬的均一性。

在實際生產過程中,須穩定控制半光刻區域的光刻膠剩余量大小以及均一性,確保整個基板的TFT驅動特性。若光刻膠剩余量過大,在干法刻蝕時需增加灰化時間,以保證TFT溝道處的光刻膠灰化完全,但會導致橫向方向線寬損失量過大,濕法刻蝕后走線線寬偏小。若光刻膠剩余量過小,在GOA (Gate on array) 區域W/L比例不同,在部分位置存在半光刻區域無光刻膠殘留或者光刻膠殘留較小,會影響刻蝕后的驅動特性以及TFT形貌。在此次驗證中,當控制光刻膠剩余量在0.51 μm左右、線寬在11.17 μm左右時,可滿足后續的光刻膠灰化、以及濕刻工藝制程。

5 結 論

減壓干燥時間、預烘溫度、顯影時間、曝光量均會影響四次光刻制程中光刻膠剩余量、線寬以及均一性。為了獲得制程最佳工藝條件,可先對減壓干燥時間、預烘溫度、顯影時間進行正交實驗,以獲得上述參數的最佳條件組合;再利用曝光量與光刻膠剩余量的線性關系特點,采用控制變量法通過改變曝光量對光刻膠剩余量進行調節,從而有效控制光刻膠剩余量。在本實驗中,當減壓干燥快抽時間為10 s、預烘溫度為115 ℃、顯影時間為52 s、曝光量為67 mJ/cm2時,光刻膠剩余量為0.51 μm, 均一性為3.67%;線寬為11.17 μm,均一性為3.4%。