核電廠低壓缸汽輪機轉子葉片的滲透檢測

陳 斐, 李 朋, 李 鑫

(中核武漢核電運行技術股份有限公司浙江分公司, 嘉興 314330)

核電廠的汽輪機是將熱能轉換為動能的核心部件,而汽輪機的核心部件是轉子葉片。國內某核電廠機組正常運行期間,發生了低壓缸汽輪機轉子葉片(動葉片)斷裂事件(斷裂處為司太立合金退刀槽與母材結合處),導致機組非正常停機,嚴重影響其安全運行和經濟效益。在隨后開展的針對低壓缸汽輪機轉子葉片的小修過程中,檢測出一定數量的裂紋缺陷,同時,電廠對其它機組開展了同樣的小修,也檢測出了一定數量的裂紋缺陷。電廠及時更換了這些有缺陷的葉片,保證了核電廠的安全運行。文章將分析如何對汽輪機葉片進行滲透檢測。

1 低壓缸轉子葉片工況分析

該廠所使用的汽輪機為多級沖動式汽輪機,由于其運行時工況復雜,所以轉子葉片承受的應力也很復雜。在變工況運行的情況下,當蒸汽溫度降低時,末幾級葉片的蒸汽濕度增加,加劇了末幾級動葉片的水滴沖蝕,縮短了葉片的使用壽命。

轉子葉片是完成蒸汽能量轉換的重要部件,工作時處在高溫、高轉速、高氣流沖擊的嚴峻條件下,因此,轉子葉片是關系到汽輪機經濟性和安全可靠性的重要部件。

汽輪機工作時,葉片上受到的作用力主要有2種,一種是在其高速轉動時產生的離心力,離心力又分為離心拉應力和離心彎應力;另一種是在氣流的作用下產生的氣流力,氣流力又分為氣流彎應力和動應力。葉片在受到離心拉應力、離心彎應力和氣流彎應力的作用下,會在原平衡位置附近發生自由振動,此時的振動頻率稱為自振頻率;葉片在受到動應力(周期性外力,也稱為激振力)的作用下,會按激振力的頻率振動,即發生受迫振動,此時的振動頻率稱為激振頻率。當葉片的自振頻率與激振頻率相等或成整數倍時,葉片會發生共振,振幅和振動應力急劇增加,極易引起葉片的疲勞損壞。若葉片斷裂,其碎片可能將相鄰葉片及后級的葉片打壞,還會使轉子失去平衡,引起機組強烈振動,造成嚴重的后果[1]。核電廠在該理論的基礎上將次末級(第6級)葉片全部更換為帶凸臺連接的新型葉片(避免共振),在之后的機組運行中,未再發生葉片斷裂事件。在之后的多次大修中,葉片上也均未檢測出任何缺陷。

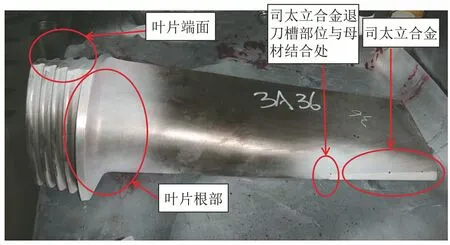

基于對葉片工況及所受應力的分析,將低壓缸汽輪機葉片的滲透檢測區域確定為末三級轉子葉片,檢測范圍包括末三級動葉片葉身、葉根及兩側端面,司太立合金、司太立合金退刀槽部位與母材結合處,葉片受檢部位如圖1所示。

圖1 葉片受檢部位示意

2 滲透檢測基本原理

滲透檢測的工作原理為,工件表面被施涂含有熒光染料或者著色染料的滲透劑后,在毛細作用下,經過一定的時間,滲透劑滲入表面開口的缺陷中;去除工件表面多余的滲透劑,經過干燥后,再在工件表面施涂吸附介質(顯像劑),同樣在毛細作用下,顯像劑將吸出缺陷中的滲透劑,在合適的光源下,缺陷處的滲透劑痕跡被顯示出來,從而探測出缺陷的形貌及分布狀態[2]。

3 葉片的滲透檢測

采用溶劑去除型滲透法對汽輪機轉子葉片進行滲透檢測。這種滲透檢測方法相對于水洗型(靈敏度低、操作簡單)和后乳化型(靈敏度高、操作繁瑣),具有靈敏度高和操作簡便的雙重優點,既保證了葉片缺陷的檢出率,又有效縮短了核電廠大修的工期。

核電站現場滲透檢測的技術特點如下所述。

(1) 對表面開口缺陷的檢測靈敏度高,高靈敏度的滲透檢測可以清晰地顯示寬度約為0.5 μm,深度約為10 μm,長約為1 mm的微裂紋。

(2) 檢測效率高,一次操作即可檢出多個方向的缺陷。

(3) 檢測不受工件形狀、尺寸以及場地的限制。

(4) 滲透檢測能夠探測的典型缺陷包括裂紋、裂縫、折迭、冷隔等。

NB/T 47013.5-2015規定整個檢測過程中,在10 ℃~50 ℃的溫度條件下,滲透時間一般不應少于10 min;顯像時間取決于顯像劑的種類、需要檢測的缺陷大小以及被檢工件的溫度等,一般應不小于10 min,且不大于60 min。

依據相關標準并結合以往的工作經驗,在相同的環境(溫度為13 ℃,照度為1 365 lx)下,同時對葉片已知缺陷部位和B型試塊實施滲透檢測。滲透時間為20 min,顯像時間為15 min,并未檢測出葉片根部端面細小的已知缺陷,而B型試塊靈敏度驗證為C級高靈敏度。

筆者分析認為有以下2種原因導致已知的細小缺陷未能檢出。

(1) 葉片在飽和蒸汽工況下運行,蒸汽會進入缺陷內部凝結成水;核電廠地處杭州灣區,此地區海水渾濁,雖經過廠內處理,但仍有少量碎砂殘留其中,這些碎砂會進入缺陷。以上污染物(海水和碎砂)會阻礙滲透液濕潤和進入缺陷,海水還會與滲透液中的乳化劑相結合,降低滲透液的性能。

(2) 13 ℃的溫度相對于滲透檢測而言偏低,低溫會使滲透液變粘稠,影響滲透速率,進而影響滲透時間。

從分析的情況來看,只有適當延長滲透時間和顯像時間,增強滲透效果和顯像效果,才會得到更好的檢測結果。因此在檢測時,增加了滲透液的停留時間,提高顯像時間至30 min,結果葉片根部的細小裂紋被成功檢出。

4 工藝改進

更長的滲透時間可以得到更好的檢測效果,但是檢測過程時間過長會影響到工作效率,達不到最優的經濟效益。為了既能檢測出葉片上的細小缺陷保證檢出率,又能提高工作效率,采用比較法對已知缺陷的葉片反復進行試驗。將基準滲透時間定為20 min,每一組試驗滲透時間相差10 min;將基準顯像時間定為10 min,每一組試驗顯像時間相差5 min,最大顯像時間不能超過30 min。葉片的滲透、顯像時間及檢測結果如表1所示。

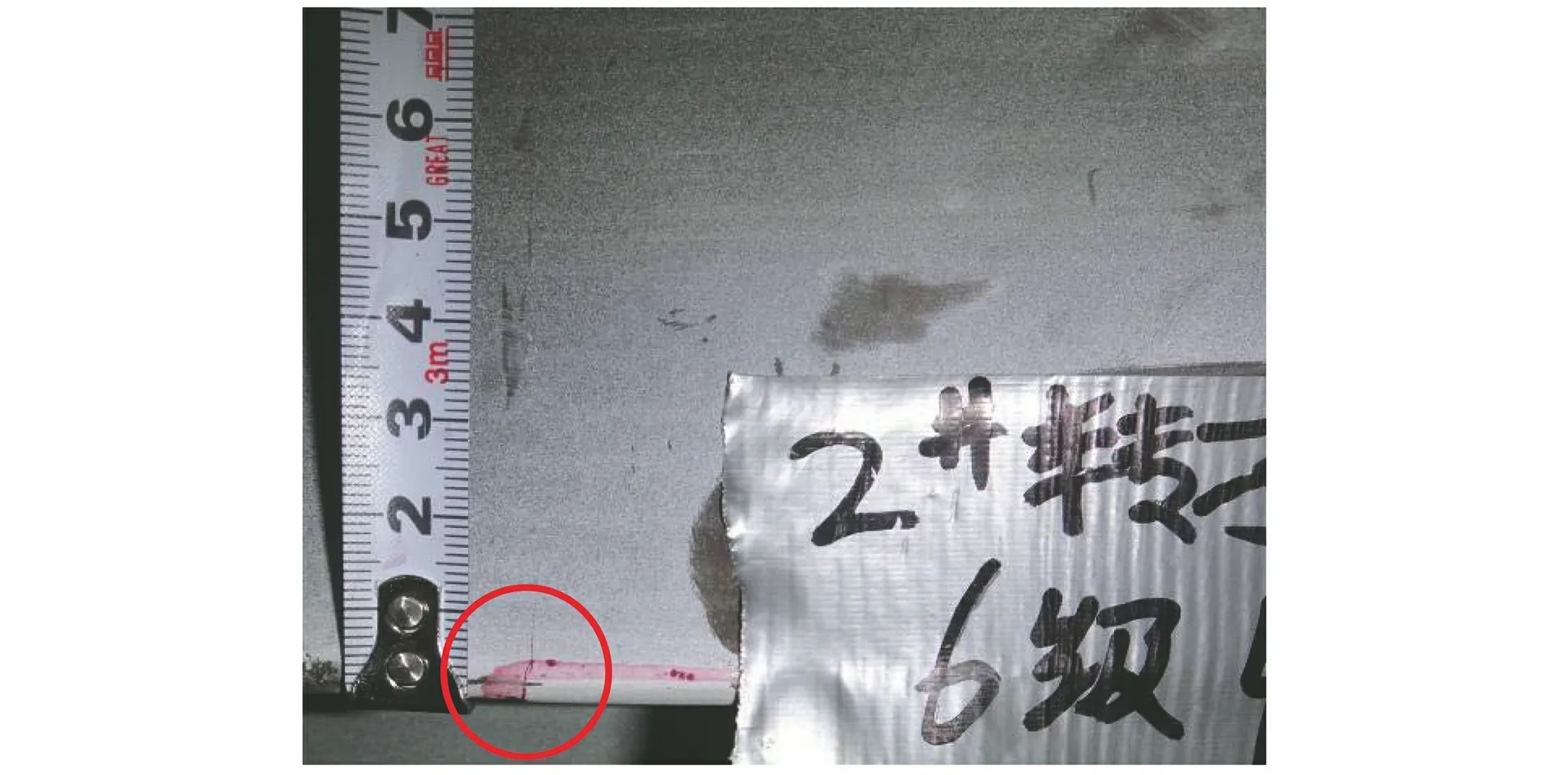

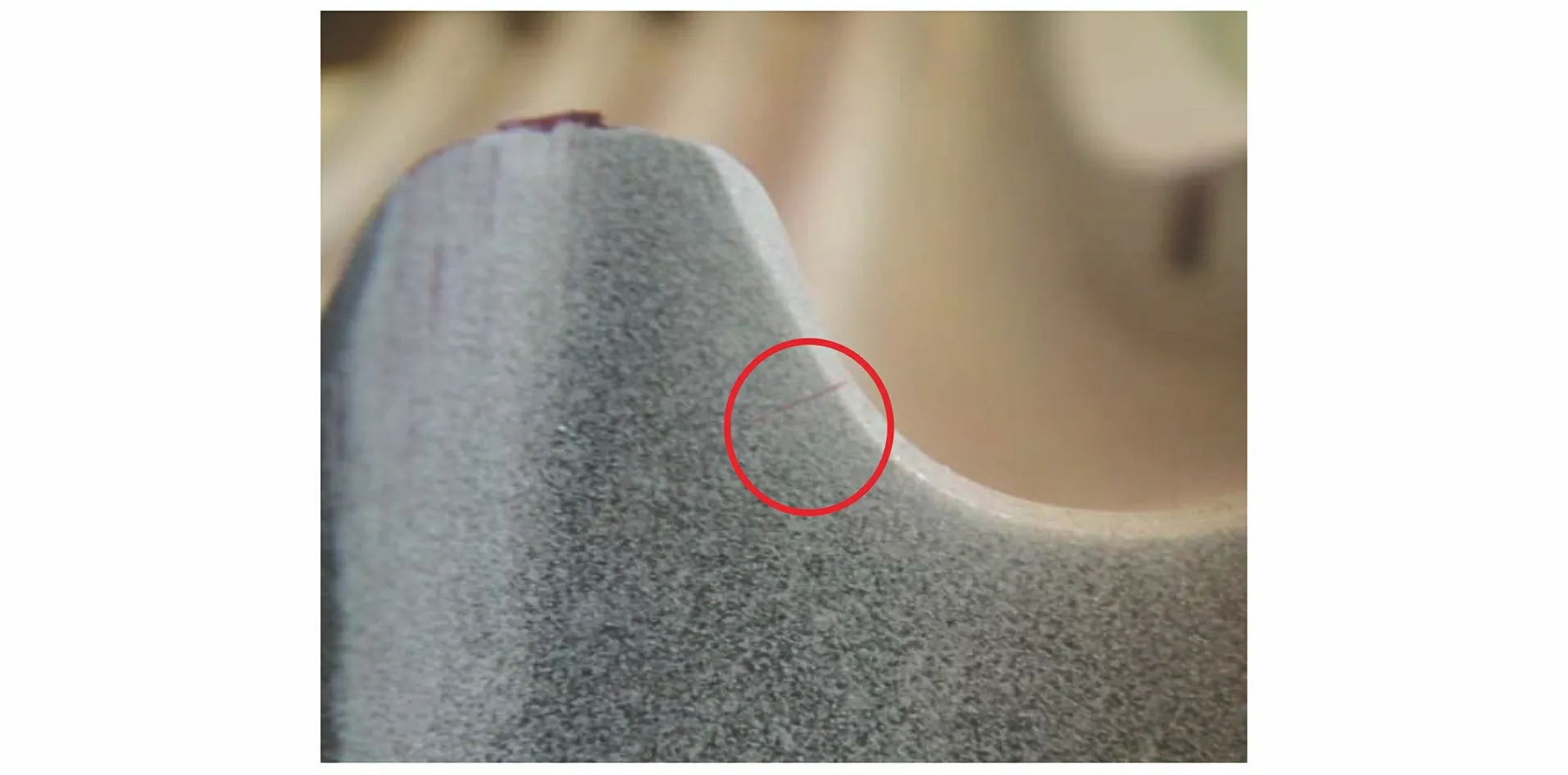

由表1數據可知,當滲透時間選擇為60 min及以上,顯像時間選擇為30 min時,檢測效果最佳。綜合考慮工作效率等因素,最終滲透時間定為60 min,顯像時間定為30 min。司太立合金處的細小缺陷如圖2所示,葉片端面處的細小缺陷如圖3所示。

表1 葉片的滲透、顯像時間及檢測結果

圖2 司太立合金處細小缺陷顯示

圖3 葉片端面處細小缺陷顯示

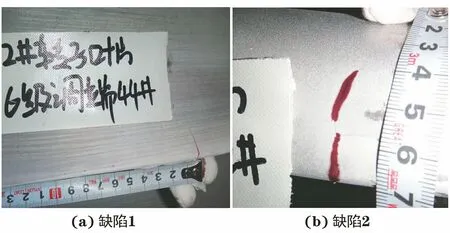

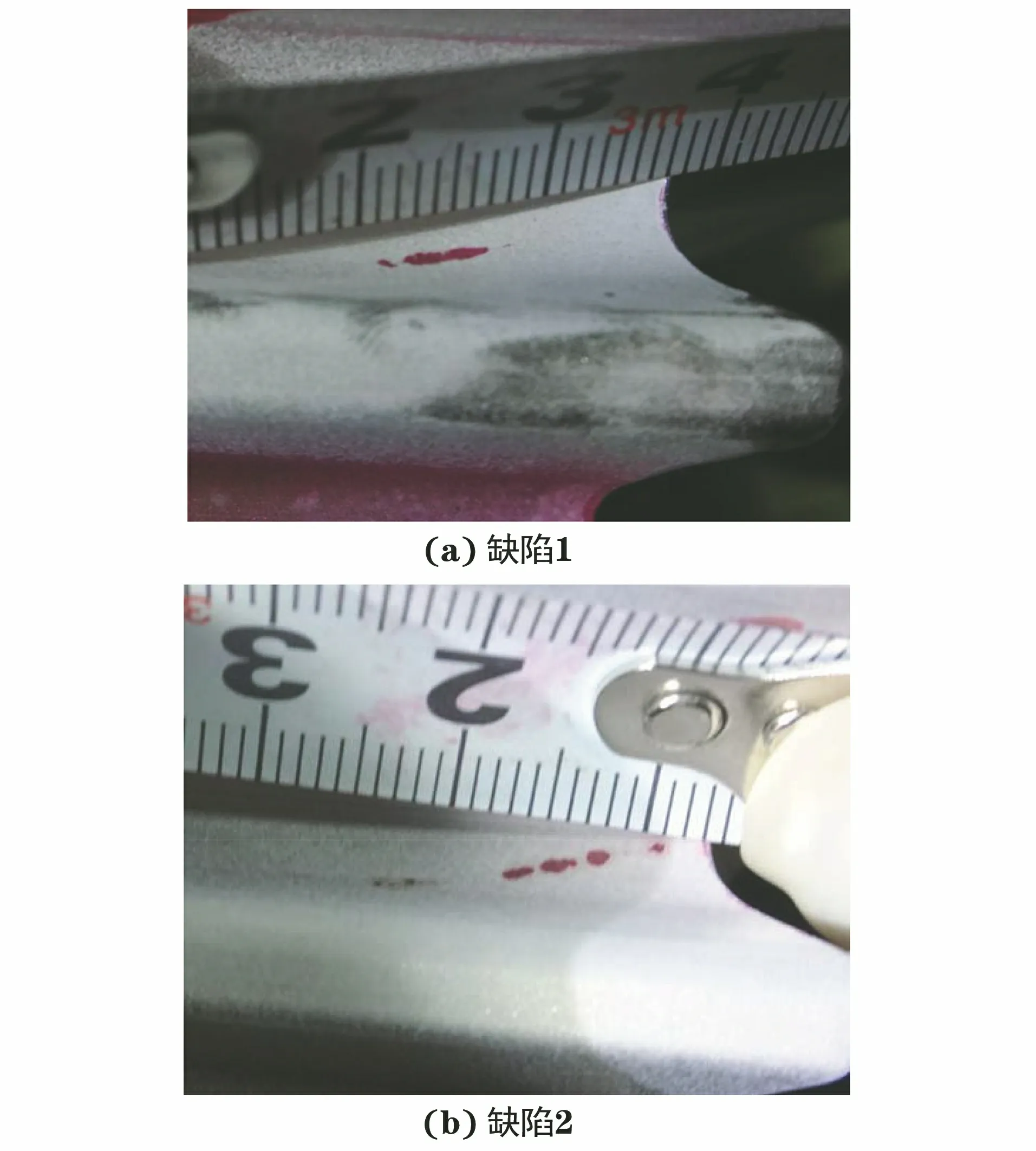

經過試驗確定的最佳滲透時間及顯像時間方案已經普遍應用于國內有同種機型的核電廠。在某核電廠采用該方案進行滲透檢測時(滲透時間為60 min,顯像時間為30 min),檢測出大量葉片缺陷。部分典型缺陷如圖所示,其中,司太立合金處裂紋缺陷如圖4所示;司太立合金與母材結合處裂紋缺陷如圖5所示;葉片端面處裂紋缺陷如圖6所示。

圖4 司太立合金處裂紋缺陷顯示

圖5 司太立合金與母材結合處裂紋缺陷顯示

圖6 葉片端面處裂紋缺陷顯示

5 結語

通過了解葉片的結構、工況及運行期間的受力情況等,分析了葉片缺陷在常規滲透時間及顯像時間下不能被完全檢出的原因。采用比較試驗法,得出了檢測葉片的最佳滲透時間和顯像時間,確定了最優的滲透檢測工藝,即保證了缺陷檢出率,又提高了工作效率,為核電廠大修節省了時間。