基于在線安全評價的105 m3原油儲罐延期檢修技術探討

張彤翼,張延兵,孫志濤

(1.舟山國家石油儲罐基地有限責任公司, 舟山 316001;2.江蘇省特種設備安全監督檢驗研究院南通分院, 南通 226011)

超大型原油儲罐作為我國戰略石油儲備的重要基礎載體,其安全性對于國家能源安全的重要性不言而喻。隨著一大批儲罐的使用周期接近或超過10 a,依據相關標準要求,需要對其進行開罐大修,由于同時到期的儲罐數量巨大,在較短的時間內完成檢修難度較大,因此迫切需要一種評價方法[1]對儲罐的實時運行風險和安全裕度進行評價,合理優化儲罐的檢修順序,對運行風險較高的儲罐優先停產檢修,對風險較低的儲罐適當延期檢修,保證儲罐的風險始終在可接受水平內。以某10 萬立方米原油儲罐為例,重點分析了在線安全評價技術在超大型原油儲罐延期檢修方面的適用性。

1 主要檢修內容

105m3超大型原油儲罐延期檢修評價主要分為2個部分,分別是常規檢測部分和基于風險的檢驗與評價部分。常規檢測主要包括資料審查、宏觀檢查、罐壁腐蝕檢測、浮艙腐蝕及氣密性檢測、底板聲發射檢測、基礎沉降與垂直度檢測、接地檢測、焊縫質量無損檢測、儲罐安全附件檢測等。這些檢測項目主要為儲罐的風險評價提供基礎數據。基于風險的檢驗與評價部分主要包括失效概率計算和失效后果計算。

2 設備工作參數

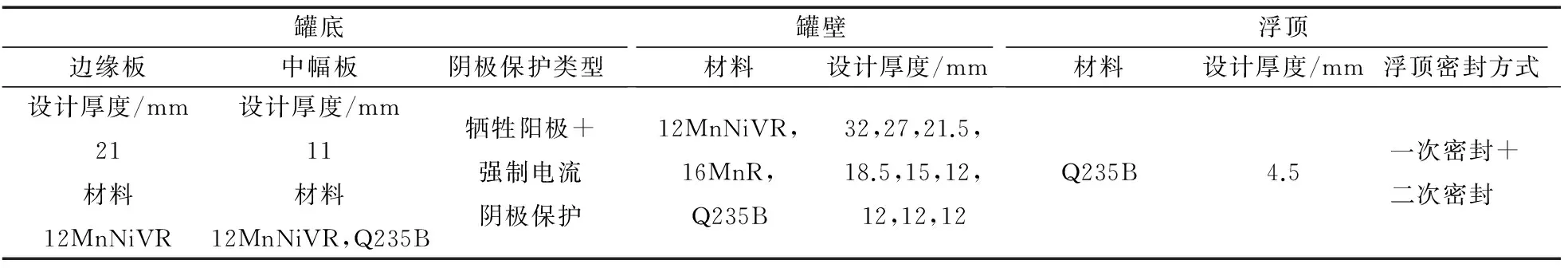

某雙盤式浮頂罐于2008年投入使用,依據的設計規范為API 650-2006,其主要用于存儲原油,容積為105m3,直徑為80 m,高度為21.8 m,設計壓力為常壓,設計最高溫度為50 ℃,其他基礎數據如表1所示。

表1 某原油儲罐基礎數據

圖1 儲罐底板腐蝕在線評價流程

3 儲罐底板在線腐蝕檢測

3.1 底板聲發射檢測

從大量的開罐檢修結果可以發現,儲罐底板相較于罐體其他部位更容易產生腐蝕缺陷,因此對底板的檢測是重中之重。目前國內外最常用的儲罐底板在線檢測技術為聲發射在線檢測技術。

3.2 傳統底板聲發射檢測的評價方法

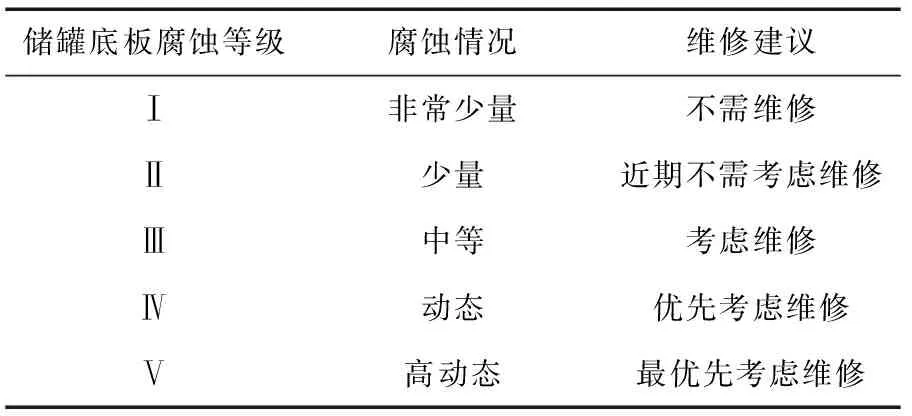

目前儲罐聲發射檢測主要依據的標準為JB/T 10764-2007,其規定將儲罐實際檢測過程中采集到的AE(聲發射)特征參數[2],如單位時間內的基于時差定位的事件數E或基于區域定位的撞擊數H的量級作為評判的主要標準,將儲罐底板腐蝕等級劃分為5個級別(見表2)。

表2 儲罐底板腐蝕等級及維修建議

該種評判方法嚴重依賴檢測人員的工程經驗,甚至不同檢測人員對于同一儲罐的評價結果都會大相徑庭,無形中導致了檢測結果準確性、可追溯性的嚴重不足,這也是長期以來儲罐聲發射檢測技術在實際工程應用中被詬病的主要原因。

3.3 基于大數據訓練的專家系統評價方法

人工智能算法在自動化生產和網絡技術中已經得到了廣泛應用[3-4],而在設備的檢測及其安全評價方面應用較少。在評價儲罐檢測結果的過程中,輸入為儲罐的各項檢測數據,輸出為儲罐的安全狀況等級、腐蝕速率、剩余壽命等,數學關系非常明確,且儲罐每年的在線和開罐檢測數量巨大,這些特點為專家系統訓練樣本的制作和驗證提供了寶貴的數據支撐[5]。專家系統評價工程在國外已經完成(美國聲學物理公司的TANKPAC系統),該系統對國內封鎖。對此項技術的研究和應用開發,在目前中美貿易及技術爭端的背景下顯得更為緊迫和有意義。

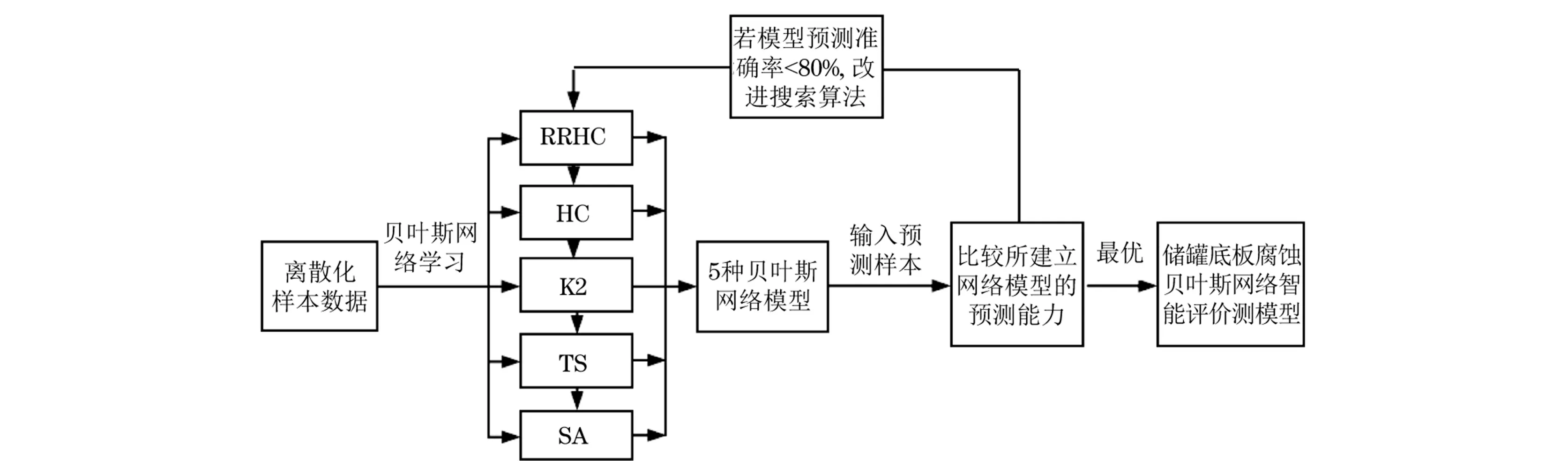

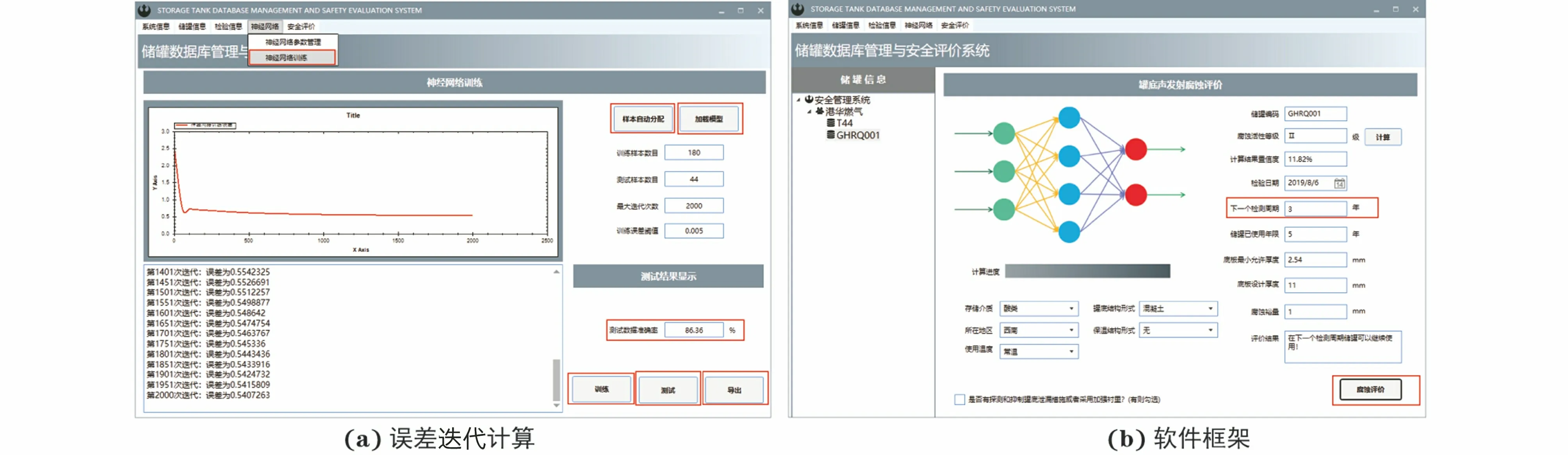

以常用的貝葉斯神經網絡為例[6-7],確定儲罐底板腐蝕在線評價流程(見圖1,圖中RRHC,HC,K2,TS,SA均為神經網絡計算模型代號)。對收集到的105m3原油儲罐在線、開罐檢修數據及相互比對的結果進行整理,并對評價涉及的主要特征參數[7]如使用時間、存儲介質、使用溫度、外觀腐蝕情況、基礎狀況、容積、高度、直徑、保溫結構、結構形式、罐體材料、環境條件、歷年檢修數據、當前聲發射檢測數據等,進行離散化和歸一化處理[8-10],選取涵蓋不同安全狀況等級的儲罐共180個進行樣本訓練,評價系統誤差迭代計算界面及軟件框架如圖2所示。

以庫區某105m3原油儲罐為例測試專家系統的評價精度,儲罐底板的聲發射檢測信號定位結果如圖3所示(以儲管底板中心為坐標原點,建立平面坐標進行定位),經過專家系統的自動評價,其底板腐蝕安全狀況等級為Ⅰ級。

該儲罐開罐檢修觀察到的腐蝕情況及陽極塊減重分布如圖4所示(c圖中黑色方塊表示減重超過40%的陽極塊)。將基于大數據訓練的專家系統計算結果與實際的儲罐底板腐蝕情況進行比對,驗證自動評價系統的精度與可靠性。

圖2 評價系統誤差迭代計算界面及軟件框架

圖3 儲罐底板腐蝕在線聲發射檢測信號定位結果

圖4 開罐檢修觀察到的腐蝕情況及陽極塊減重分布示意

從開罐結果可以看出,儲罐底板越靠近罐壁的邊緣區域腐蝕越明顯(主要原因為105m3儲罐的罐底中心部位高于邊緣板,原油內部的水向邊緣流動),陽極塊的減重情況越嚴重,而中心部位底板狀況非常良好,該結果與底板聲發射檢測結果(事件數呈環向分布)完全吻合。在儲罐底板加裝的陰極保護裝置(犧牲陽極塊及強制電流陰極保護)和防腐涂層的共同作用下,邊緣板附近區域除局部涂層破損失效和陽極塊減重外,底板的母材幾乎未出現減薄跡象。從開罐復驗的結果可以看出,評價系統計算的底板腐蝕狀況等級(Ⅰ級)是準確的。

由于儲罐底板聲發射信號的強弱與腐蝕速率有著極強的相關性,因此可以將AE評價結果與儲罐的基礎數據相結合進行分析,實現儲罐的安全裕度預測(或剩余壽命預測),為儲罐延長使用周期提供科學的數據參考。目前常用的基于腐蝕速率的預測模型有:平均腐蝕速率預測模型(以平均腐蝕速率計算腐蝕深度);模糊預測腐蝕速率模型(以歷年測厚數據,擬合腐蝕速率發展曲線,進而推測未來幾年的腐蝕發展趨勢);風險腐蝕速率預測模型(主要以聲發射檢測數據為主要參考,并輔助以其他變量進行修正得出腐蝕速率的變化趨勢,進而預測腐蝕深度)等,以上技術的綜合運用可以實現對儲罐底板安全狀況的預測。

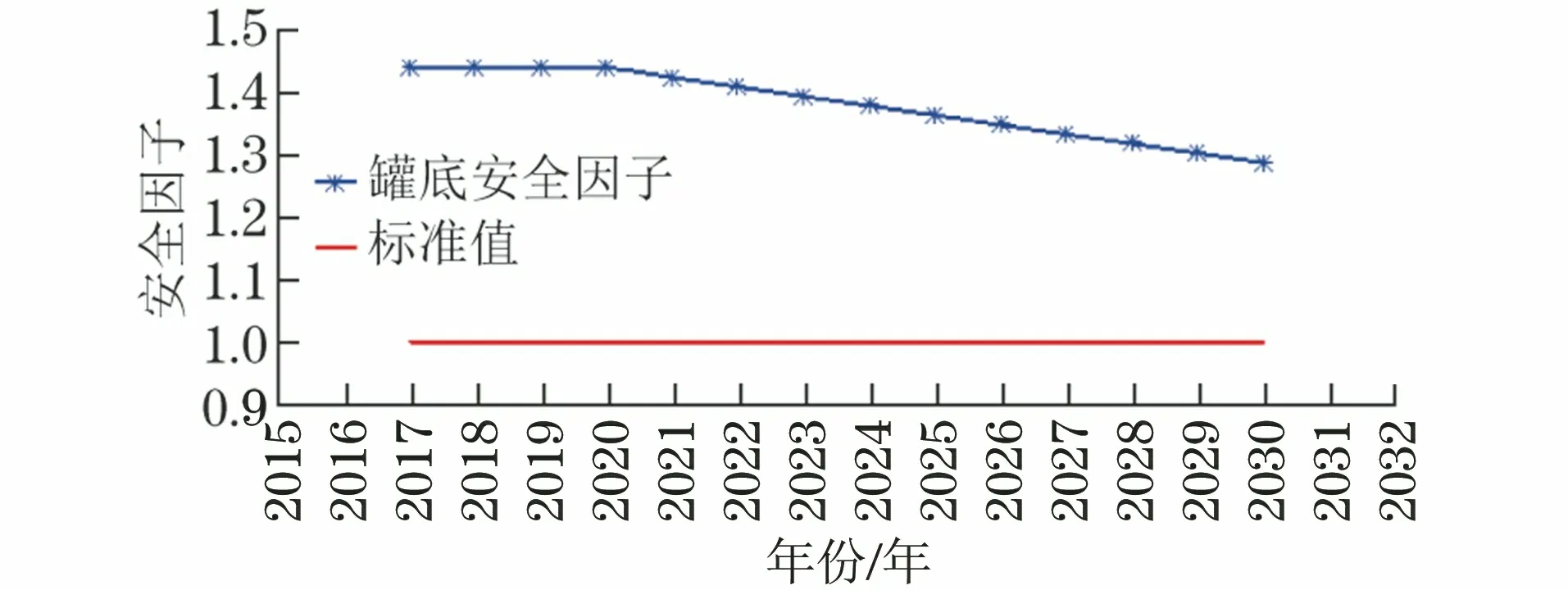

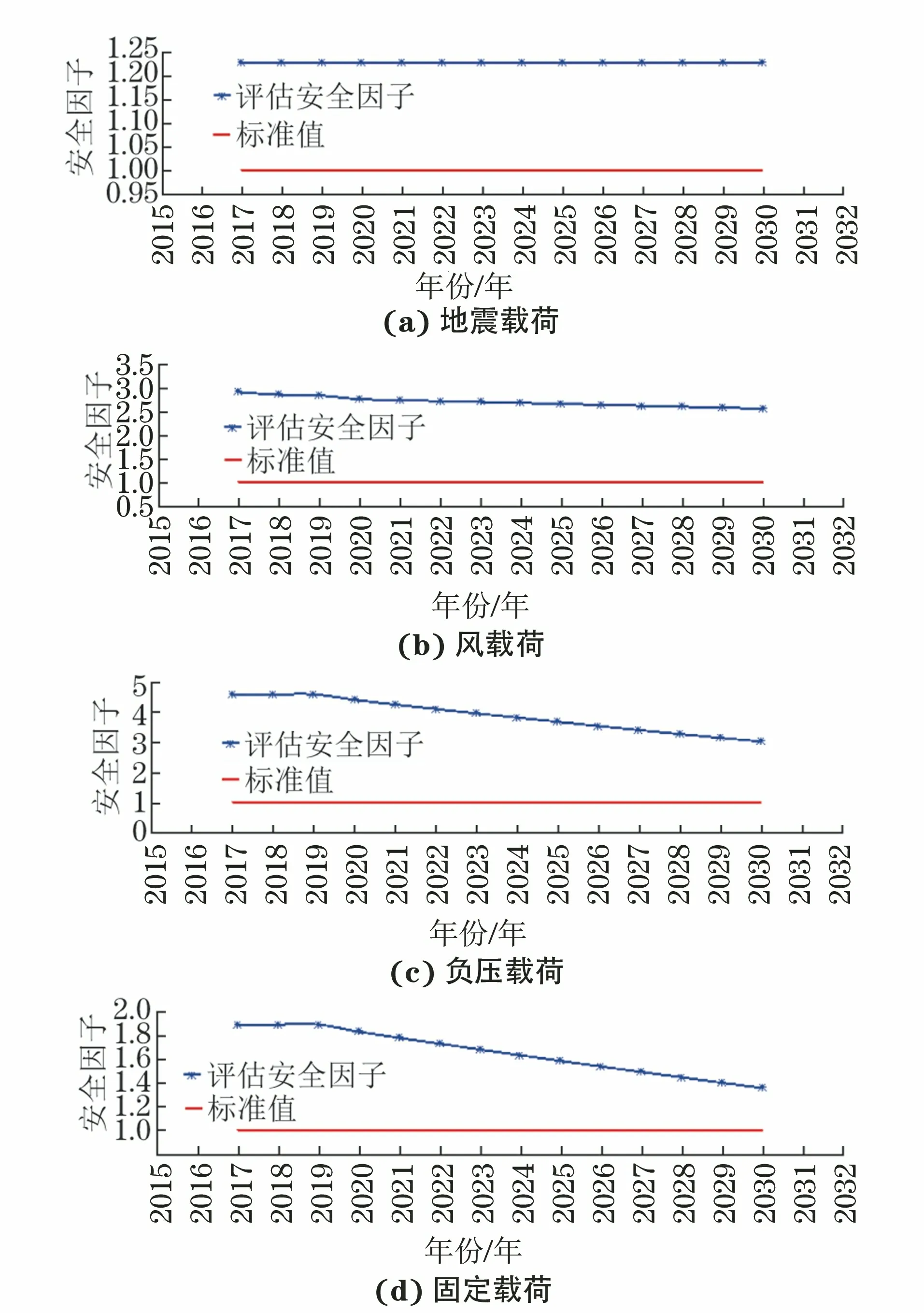

4 罐壁腐蝕檢測與評價

常用的罐壁腐蝕檢測技術為超聲測厚技術。儲罐為薄壁構件,在對其進行安全評價時主要考慮2方面的內容,即液位載荷評價和穩定性評價。其中液位載荷評價主要針對20 m高原油的自重載荷對罐壁壓力(主要是環向應力)的評價,穩定性評價主要針對儲罐在使用過程中承受的極限風載荷、地震載荷、附加載荷以及進出料導致的動載荷等引起的應力(主要是彎曲應力、剪切應力等)的評價。儲罐罐底、罐壁各層基于極限截荷下的安全因子發展趨勢分別如圖5,6所示,不同載荷下儲罐整體的安全因子發展趨勢如圖7所示。

圖5 罐底基于極限載荷下的安全因子發展趨勢

圖6 罐壁各層基于極限載荷下的安全因子發展趨勢

圖7 不同載荷下儲罐整體的安全因子發展趨勢

從圖6可以看出,在綜合考慮各種載荷的情況下,第7,8兩層相較于其余罐壁的失效發展速率要快(其承受液位載荷較低,壁厚裕度較大,安全系數在10 a內并不比其余罐壁低),這主要是因為這兩層罐壁的材料分別為16MnR和Q235B,相較于12MnNiVR,其強度較低,耐腐蝕性能較差,所以失效速率較快。

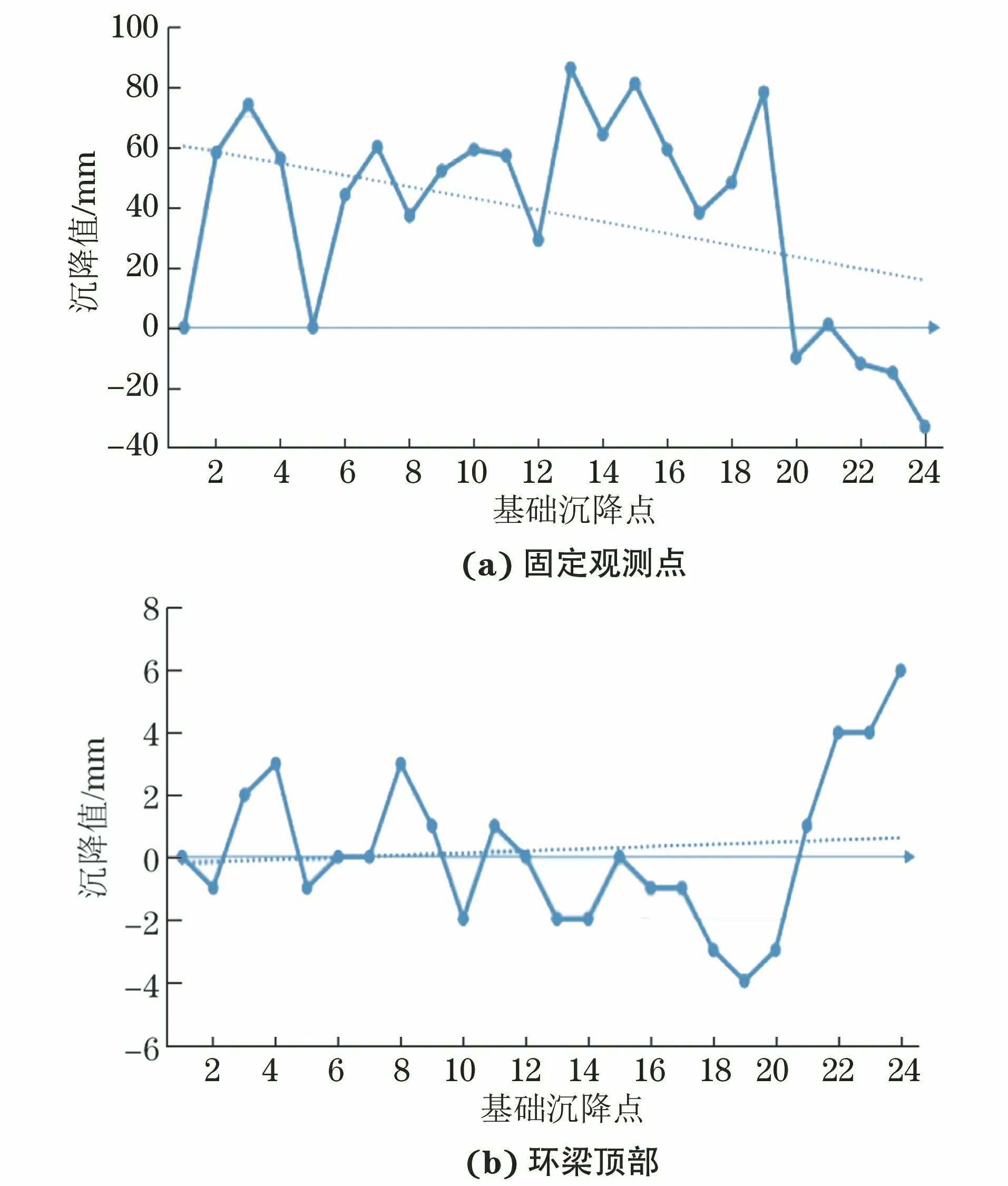

5 基礎沉降檢測與評價

儲罐的基礎沉降檢測主要包含2個方面的內容,即均勻沉降和不均勻沉降。由于105m3儲罐在延期評價時,其使用周期一般都已超過10 a,儲罐基礎相對于罐區基準標高的絕對沉降值一般趨于穩定。儲罐即使發生整體沉降,也不會嚴重影響其使用安全,因此在對儲罐進行安全評價時更關注儲罐基礎上的相對沉降偏差,因為其偏離值過大將會導致罐體垂直傾斜或部分區域嚴重變形。

圖8 儲罐固定觀測點和環梁頂部的沉降曲線

某儲罐固定觀測點和環梁頂部的沉降曲線如圖8所示(圖中虛線為不同觀測點沉降差的均值變化曲線,箭頭所指方向為檢測方向),從圖8可看出,固定觀測點的沉降值偏差較大,尤其是相鄰兩點的沉降差難以滿足標準GB/T 5921-2017中5.8節的要求,而環梁頂部的沉降差較小。這是由于基礎沉降固定觀測點在儲罐建造之初主要用于充水試驗后的沉降值監測,其并不關注相鄰兩點之間的差值,因此對在役105m3儲罐的沉降檢測應優先考慮更能準確反映基礎不均勻沉降的環梁頂部沉降差作為沉降與否的判定。

6 基于風險的檢驗與延期建議

在完成上述檢驗項目以及資料審查、宏觀檢查、垂直度檢測、安全附件檢驗及其他必要無損檢測的基礎上,可以依據標準GB/T 30578-2014,SY/T 5921-2017,SY/T 6620-2014等對儲罐進行風險計算,并根據儲罐的風險發展趨勢以及企業的可接受風險程度,預測儲罐的繼續使用周期,并給出儲罐的延期檢修工作建議,風險矩陣及損傷因子發展趨勢如圖9所示。

儲罐的定量風險值R(t)計算為

R(t) =F(t)×C(t)

(1)

F(t) =FG×Df-totle×FM

(2)

式中:F(t)為失效概率;C(t)為失效后果;FG為平均失效概率;Df-totle為總損傷系數;FM為管理系統評價系數。

圖9 風險矩陣及損傷因子發展趨勢

7 結論

(1) 隨著我國一大批戰略石油儲備油罐第一個檢修周期的到來,短時間內大量增加的開罐檢修需求將極大地影響正常的原油儲備,因此開展基于在線安全評價的延期檢修研究具有極大的社會意義。從已檢修儲罐的情況來看,105m3儲罐的內部狀況非常良好,這也為超大型原油儲罐延期檢修的可行性和風險控制營造了積極的氛圍。

(2) 從基于大數據訓練專家系統的評價結果來看,只要有充足的在線與開罐數據樣本進行訓練,其完全可以滿足工程應用檢測精度需要,可大大節約頻繁開罐的成本。

(3) 105m3原油儲罐的延期檢修需要諸如數據庫技術、在線檢測技術、開罐檢測技術、安全評估及風險評價技術、機器學習技術等作為支撐,所有這些技術的應用與突破,對提升我國戰略石油儲備管理水平都可以起到很好的促進作用。