鍛造奧氏體不銹鋼管道焊縫的單側超聲檢測

朱序東

(生態環境部 華北核與輻射安全監督站,北京 100082)

ASME(美國機械工程師協會)鍋爐及壓力容器規范(以下簡稱ASME)要求對鍛造奧氏體不銹鋼管道環焊縫在役前和在役時進行體積檢測,并要求對超聲檢測技術進行能力驗證。鍛造不銹鋼管道環焊縫超聲檢測技術僅在雙側掃查的條件下通過了能力驗證。

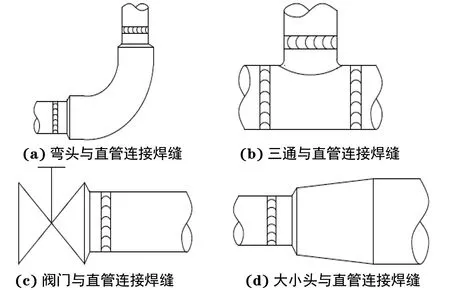

雖然AP1000核電機組在設計上已充分考慮了在役檢查的可達性,也采取了諸多措施,如優化材料和結構的可達性和可檢性設計、要求對需進行在役檢測的焊縫進行表面處理(去除焊縫余高)等,但AP1000核電機組部分不銹鋼管道環焊縫的超聲檢測軸向掃查只能實現外側單側可達,例如管道與閥門、三通、彎頭和大小頭連接處的焊縫,這些焊縫的典型結構如圖1所示。

圖1 只能進行單側掃查的典型焊縫結構示意

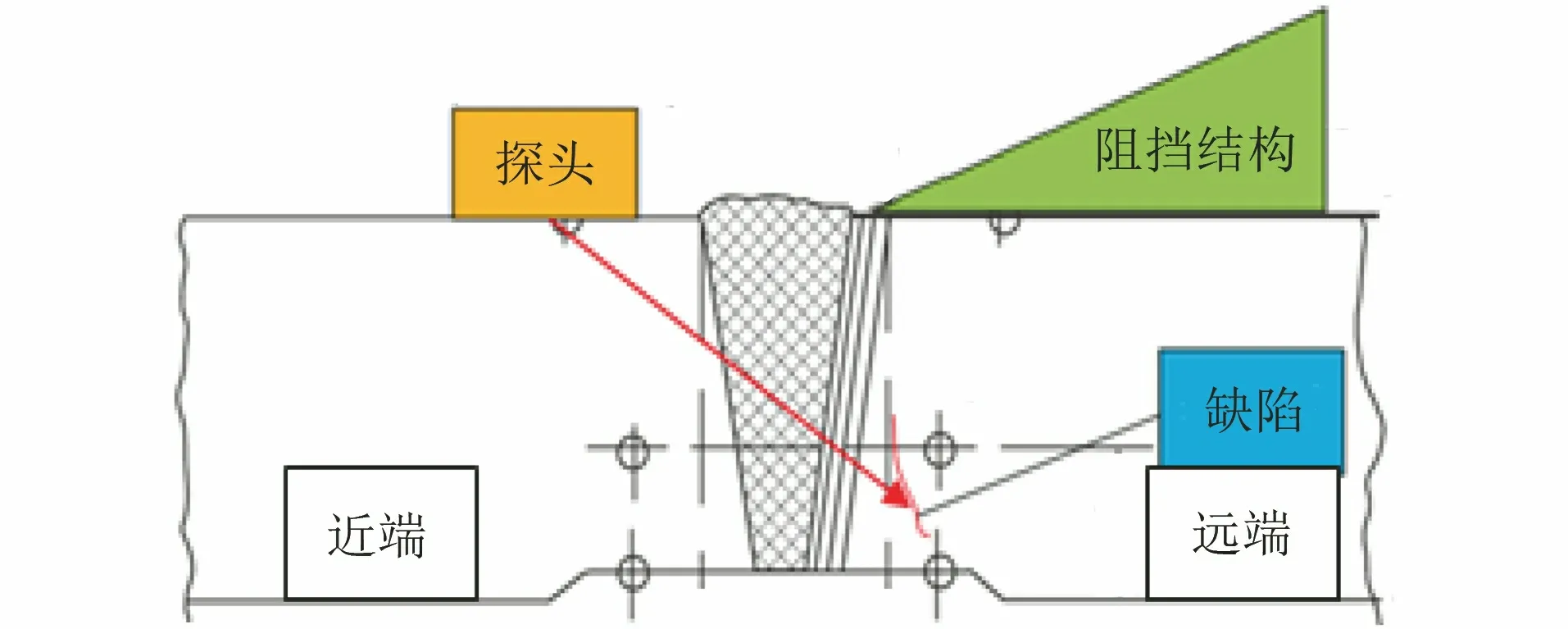

對于軸向只能進行單側掃查的管道,要求可達的一側對探頭側(近端)和探頭對側的缺陷(遠端)進行長度和高度的定量。超聲檢測單側掃查的近端、遠端如圖2所示。

圖2 管道焊縫單側掃查的近端、遠端示意

1 單側掃查的難點和研究現狀

1.1 單側掃查的特點和難點

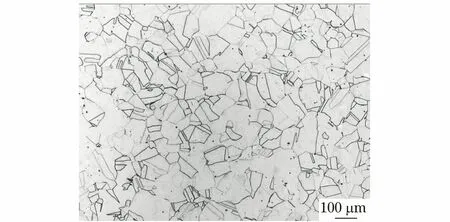

奧氏體不銹鋼管道焊縫具有晶粒粗大的特點,其各向異性非常明顯,聲學特性與各向同性材料(如鐵素體管道焊縫)差異很大[1-2],一般采用低頻縱波對其進行檢測,其焊縫組織如圖3所示。

圖3 奧氏體不銹鋼管道焊縫組織

與鐵素體管道焊縫超聲檢測一般采用單晶橫波和單晶縱波探頭相比,奧氏體管道焊縫檢測增加了不同聚焦聲程的雙晶縱波探頭。橫波主要針對母材區域的缺陷檢測,縱波主要針對聲波衰減嚴重的焊縫區域的檢測,但在縱波的實際應用中,一次波反射會引起波型轉換,一方面降低了聲波集聚的能量,另一方面縱波會產生變型波,給實際檢測信號的判斷造成了很大的干擾[3-4],因此,實際檢測時只能利用一次波,通常要求焊縫表面打磨平整以利于一次波聲束的覆蓋。

單側掃查時,超聲波聲束需穿過焊縫區域才能對遠端缺陷進行檢測和定量,經過焊縫區域的嚴重衰減,到達遠端缺陷處的超聲波聲束能量大幅減弱,聲束指向性及分辨力也大大降低,不利于缺陷檢測。而雙側掃查時,超聲波探頭可以從近端和遠端兩個方向對缺陷進行檢測和定量,檢測結果可以互為校核,檢測效果明顯優于單側檢測的。

1.2 國內外研究現狀

依據ASME規范案例N-460的定義,當檢測區域受其它設備或結構干擾不能被完全檢測時,檢測覆蓋率大于90%時是可以接受的,因此對于檢測覆蓋率大于90%的奧氏體不銹鋼管道焊縫,即使受結構影響存在部分不可檢,其檢測結果也符合ASME規范的要求。單側不可達焊縫指的是檢測覆蓋率低于90%的焊縫。

單側不可達問題在美國核電廠同樣存在,目前仍沒有有效的檢測程序和檢測技術能夠完全解決這一問題。美國核電廠采用的是一種被稱為“最有效的技術”的方法對單側不可達奧氏體不銹鋼管道焊縫進行檢測,例如采用較低頻率的雙晶縱波探頭,或者將探頭貼合面加工為與管道曲率一致的曲面等。

由于美國核管會(NRC)近年來對該問題的關注,美國電力研究院(EPRI)等單位也開始探索論證相關技術。ASME規范第Ⅺ卷委員會也下設了檢測可達性工作組,開發針對單側可達問題的規范案例。EPRI只對缺陷的檢出能力進行了試驗,未涉及缺陷尺寸的定量(缺陷的高度和長度)。EPRI的試驗結果表明,超聲檢測技術對遠端缺陷的檢出率很高,達到97%。ASME規范第Ⅺ卷委員會下設的檢測可達性工作組則主要考慮推動ASME規范案例N-711來解決單側掃查問題,EPRI也參與了該案例的研究工作。該案例通過失效機理分析和工程實踐,識別出了疲勞缺陷、應力腐蝕缺陷等失效機理中的關鍵敏感部位,然后分析判斷現有的檢測技術是否能夠有效覆蓋識別出的關鍵敏感部位,若能覆蓋則認為其是可接受的。通過對檢測區域的重新定義,規范案例N-711將解決大部分單側不可達問題。目前EPRI和ASME工作組均已認可了規范案例N-711的可行性,但該案例的使用仍未獲得NRC的正式許可。

國內對單側掃查問題也進行了試驗研究,選取典型的試塊和有代表性的缺陷進行了試驗,但由于試塊和缺陷的數量有限,因此需要設計制造新的試驗研究試塊,以擴大缺陷的樣本量。

2 檢測區域與驗證要求

2.1 檢測區域

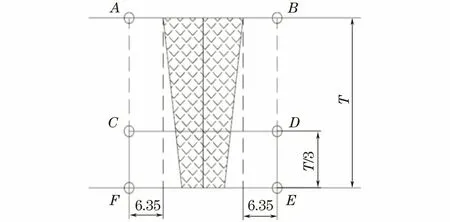

鍛造奧氏體不銹鋼管道焊縫的受檢區域為焊縫內壁的1/3壁厚范圍,以及焊縫邊沿兩側各6.35 mm的母材區域,檢測區域如圖4所示(CDEF為受檢區域,T為母材壁厚)。當懷疑缺陷從焊縫內壁 1/3 壁厚范圍延伸至非檢測區域范圍內時,檢測區域為焊縫全壁厚范圍(不包括堆焊層)以及焊縫邊沿兩側各6.35 mm的母材區域(見圖4中ABEF)。

圖4 奧氏體不銹鋼管道焊縫受檢區域示意

2.2 能力驗證要求

ASME規范第Ⅺ卷附錄Ⅷ補充2對鍛造奧氏體不銹鋼管道焊縫超聲檢測提出了明確的驗證要求,主要包括驗證用試塊要求、驗證的執行和驗收準則等3項內容。其中,驗收準則的內容如下。

2.2.1 檢測驗收準則

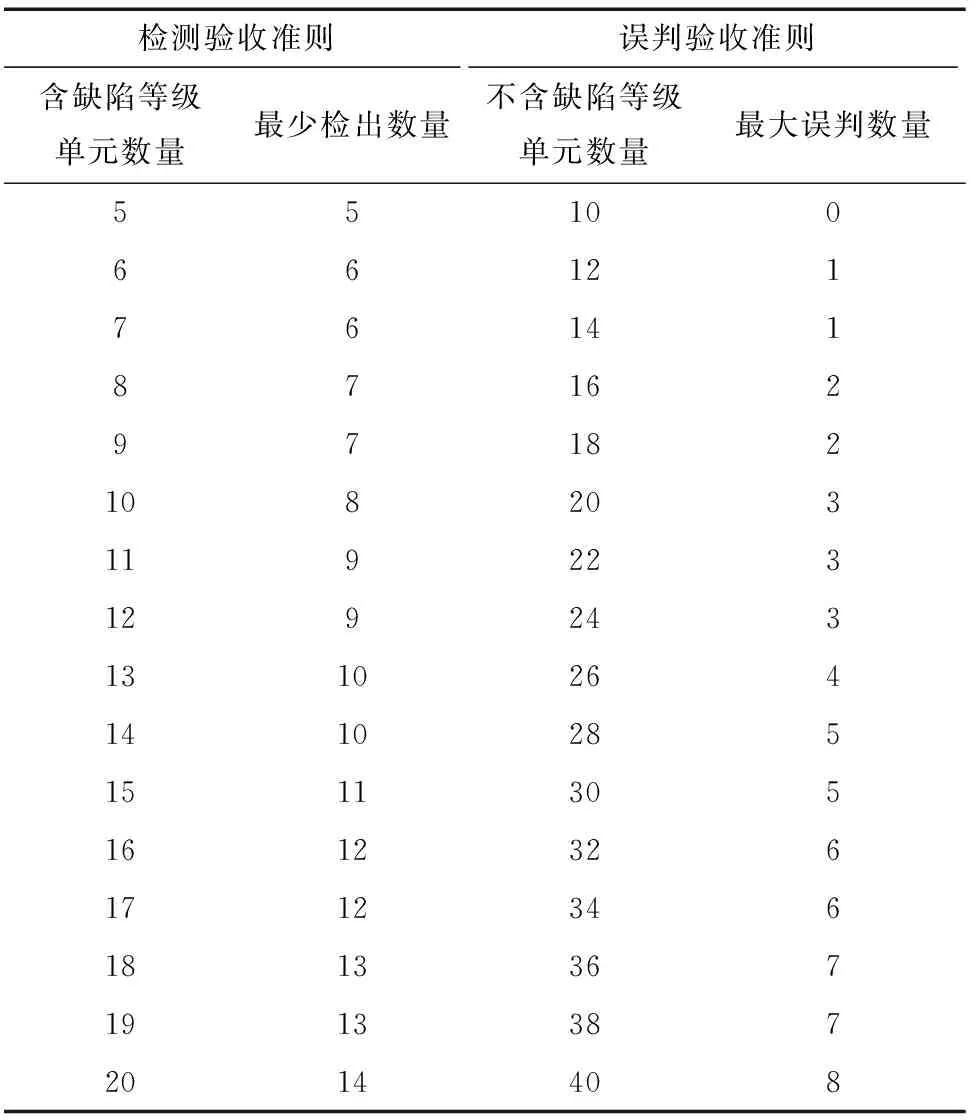

若驗證結果滿足表1規定的檢測和誤判驗收準則,則檢測規程、 設備和人員檢測驗收合格。

表1 檢測性能驗證試驗驗收準則 個

2.2.2 定量驗收準則

若驗證結果滿足如下標準,則檢測規程、設備和人員定量驗收合格。

(1) 與缺陷實際長度相比,超聲測量的缺陷長度均方根誤差不超過0.75 in. (19 mm)。

(2) 與缺陷實際深度相比,超聲測量的缺陷高度均方根誤差不超過0.125 in. (3 mm)。

3 單側掃查試驗研究

3.1 試驗目的及方案

為進一步掌握當前鍛造奧氏體不銹鋼管道環焊縫超聲檢測軸向單側掃查技術的能力,同時更好地為后續相關能力驗證和在役檢查工作提供方向和指導,結合雙側掃查的結果開展了奧氏體不銹鋼管道環焊縫超聲檢測軸向單側掃查技術試驗。

總體試驗方案為,選取在材料、規格、缺陷類型、缺陷數量等方面有代表性的鍛造奧氏體不銹鋼管道環焊縫測試試塊,采用自動超聲和手動相控陣超聲檢測技術按照雙側掃查通過驗證的檢測程序進行試驗,以確定軸向單側掃查檢測技術的能力(主要為遠端缺陷檢測能力和定量能力)。

3.2 試塊

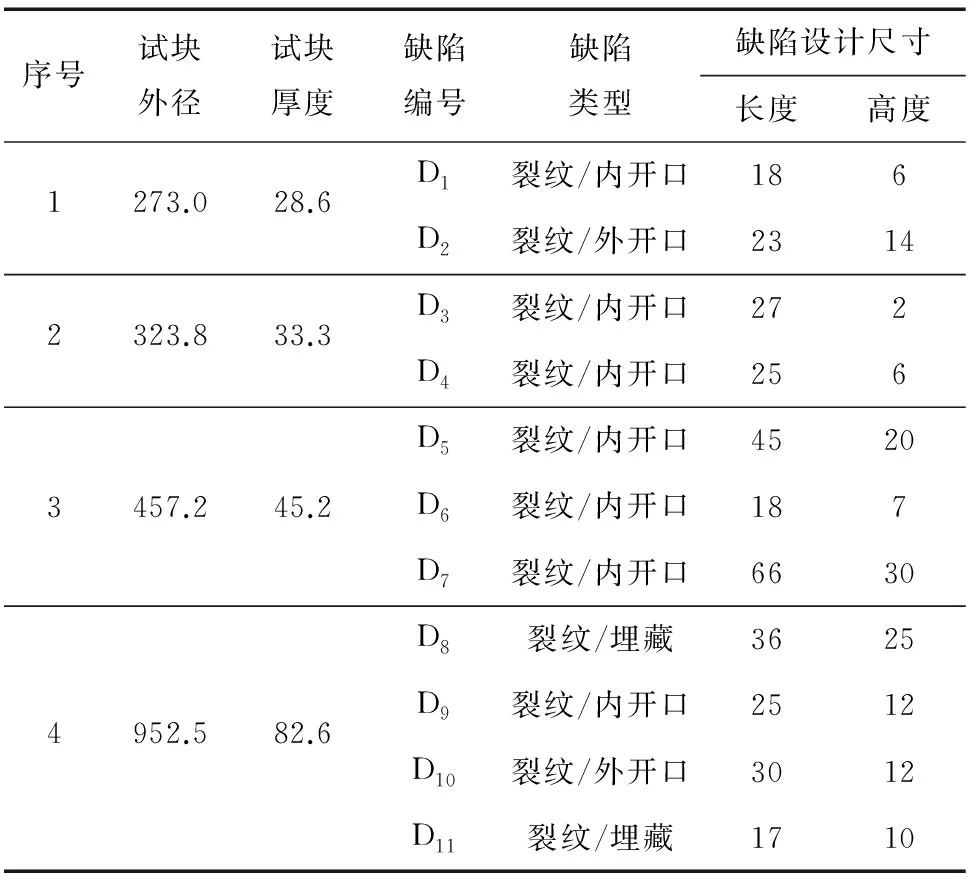

依據ASME規范第Ⅺ卷附錄Ⅷ補充2的要求,選取了具有代表性的4種規格(每種規格1塊)的鍛造奧氏體不銹鋼管道環焊縫試塊,每塊試塊中均預埋了平面型周向人工自然缺陷,共選取了11個典型缺陷。所選缺陷涵蓋了內表面開口、外表面開口和埋藏3種類型,分布在5%T~30%T,31%T~60%T和61%T~100%T等各個壁厚范圍內。具體試塊和缺陷信息如表2所示。

表2 試塊和缺陷信息 mm

3.3 試驗結果

3.3.1 缺陷檢測結果

分別采用自動超聲和手動相控陣超聲檢測技術,對表2中的所有缺陷進行檢測。自動超聲檢測主要采用0°,45°,60°,70°雙晶縱波聚焦探頭,采用頻率為2 MHz的探頭進行檢測,4 MHz的探頭進行定量。同時,依據焦距,對較厚焊縫分層實施檢測。手動相控陣超聲檢測主要采用一維單晶或二維雙晶檢測探頭,軸向掃查采用縱波聲束角度為30°~70°,聲束角度步進小于1°的扇掃檢測方式;周向掃查采用縱波聲束角度為30°~60°,聲束角度步進小于1°的扇掃檢測方式。對于壁厚較厚的焊縫,采用不同的聚焦深度對檢測區域進行分層掃查。經試驗,所有缺陷均可通過近端掃查和遠端掃查檢出,所有缺陷信號的最大幅值均達到規定的記錄閾值,且缺陷信號的信噪比均不小于12 dB。

3.3.2 缺陷定量結果

分別采用自動超聲和手動相控陣超聲檢測技術,對所檢測到的缺陷進行了定量,且同時統計了同一缺陷的近端定量結果和遠端定量結果。

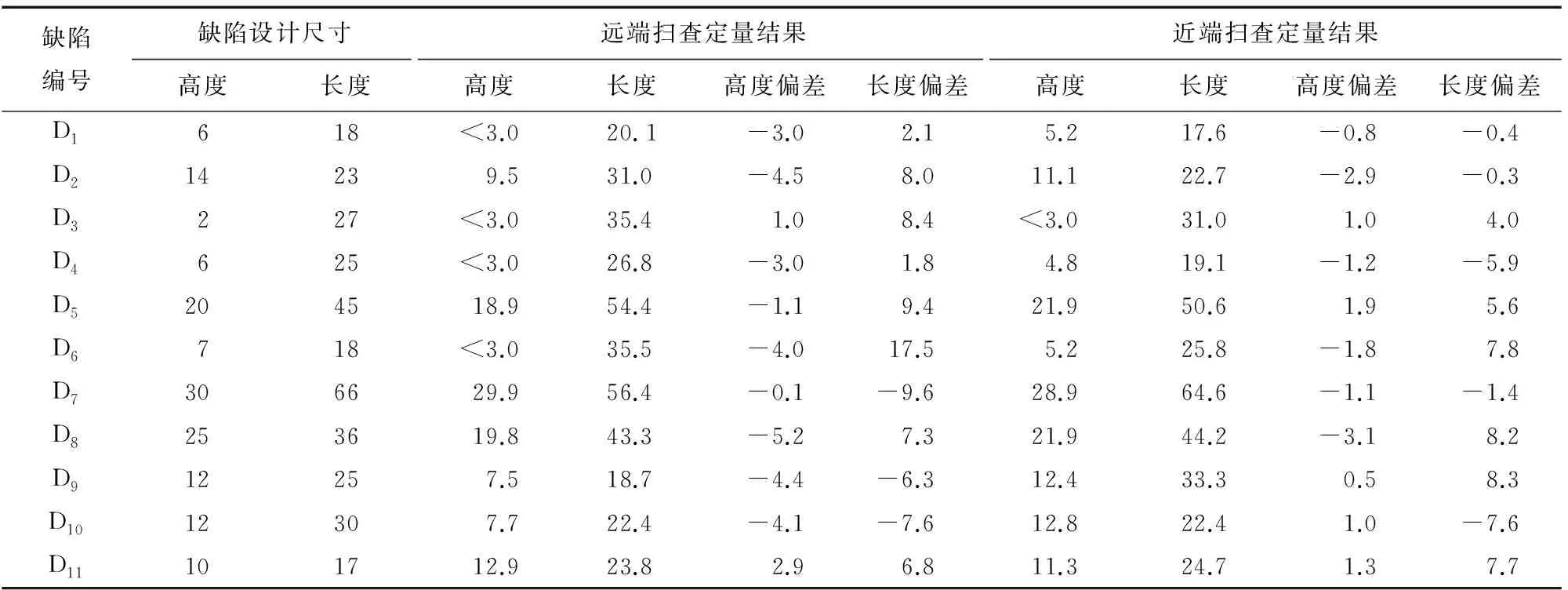

采用自動超聲檢測技術的定量結果如表3所示(表中D1,D3,D4,D6缺陷的遠端掃查及D3缺陷的近端掃查均未發現端點信號, 根據相應檢測程序,定義其高度小于3 mm;均方根計算時,其高度均取值3 mm)。

經統計,上述11個缺陷自動超聲遠端掃查的實測高度均方根偏差為3.41 mm,實測長度均方根偏差為8.67 mm;近端掃查的實測高度均方根偏差為1.71 mm,實測長度均方根偏差為6.02 mm。

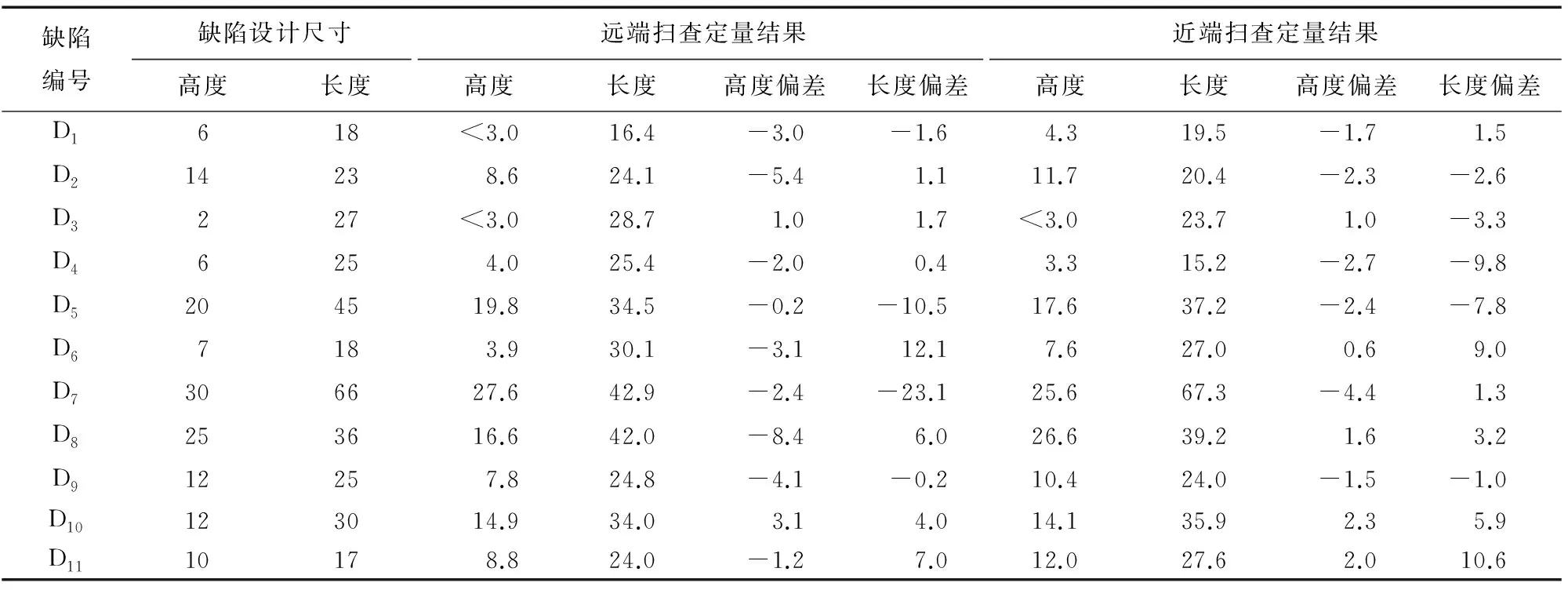

采用手動相控陣檢測的定量結果如表4所示(表中D1,D3缺陷的遠端掃查及D3缺陷的近端掃查均未發現端點信號,根據相應檢測程序,定義其高度小于3 mm;均方根計算時,其高度均取值3 mm)。

表3 自動超聲檢測缺陷定量結果 mm

表4 手動相控陣超聲檢測缺陷定量結果 mm

經統計,上述11個缺陷手動相控陣超聲遠端掃查的實測高度均方根偏差為3.78 mm,實測長度均方根偏差為9.04 mm;近端掃查的實測高度均方根偏差為2.26 mm,實測長度均方根偏差為6.16 mm。

3.4 試驗結論與分析

(1) 自動超聲檢測技術的遠端掃查和近端掃查,均可檢出11個缺陷,且缺陷信號信噪比不低于12 dB。以D11缺陷為例,其自動超聲檢測近端掃查和遠端掃查的信號如圖5所示。

從圖5可以看出,近端掃查和遠端掃查均檢出了該缺陷,相比而言,近端掃查的信噪比更優,上、下端點信號也更容易區分和辨別,這是由于遠端掃查時超聲波聲束經過焊縫區,焊縫區晶粒的各向異性相比母材和熱影響區的更為明顯,超聲波能量嚴重衰減,聲束指向性及分辨力降低,因此檢測信號的信噪比下降且干擾信號增多。

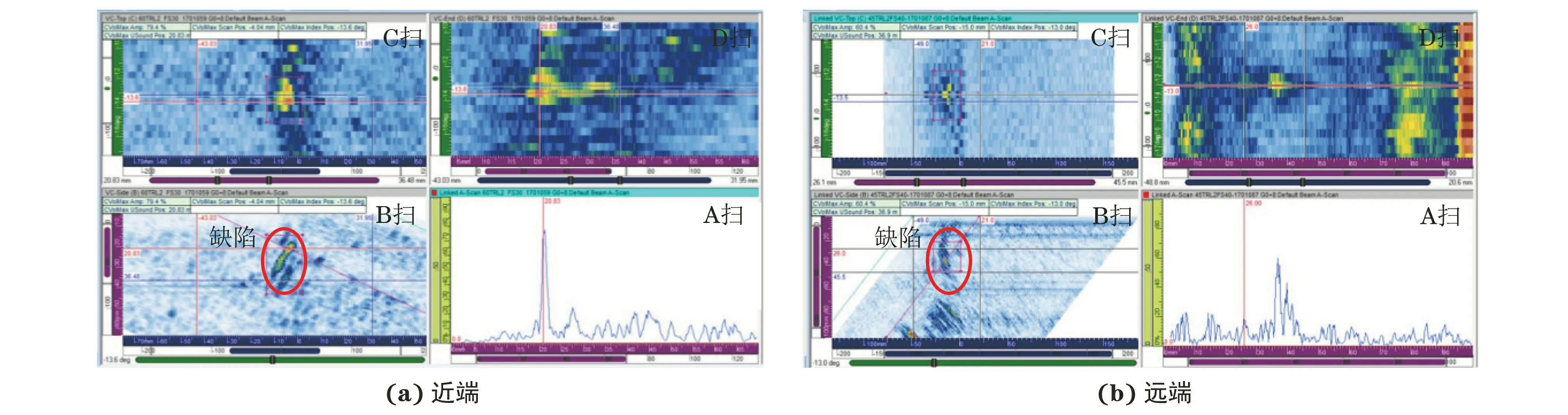

(2) 手動相控陣超聲遠端掃查和近端掃查,均可檢出11個缺陷,且缺陷信號信噪比不低于12 dB。以D11缺陷為例,其相控陣超聲檢測近端掃查和遠端掃查的信號如圖6所示。

圖5 D11缺陷自動超聲檢測近端掃查和遠端掃查的信號

圖6 D11缺陷手動相控陣超聲檢測近端掃查和遠端掃查的信號

從圖6可以看出,相控陣檢測近端掃查和遠端掃查均檢出了該缺陷,相比而言,近端掃查的信噪比更優,理由同自動檢測。

(3) 由定量結果可以看出,近端掃查時的高度測量均方根偏差和長度均方根偏差均小于遠端掃查的,且遠端掃查高度測量均方根偏差不滿足能力驗證驗收標準要求,原因是焊縫區造成了聲束能量的衰減和聲束方向的扭曲,導致了測量結果的偏差更大。除此之外,還應考慮到平面型缺陷的取向,并不是每一次測量,近端掃查都會比遠端掃查得到更為準確的結果(這只是一般情況),但均方根統計結果會反映更真實的情況。

4 結語

鑒于目前國內外還沒有有效地針對單側掃查給出具體要求和規定,對于單側掃查的處理提出如下建議。對于雙側檢測覆蓋率大于90%的鍛造奧氏體不銹鋼管道焊縫,按照ASME規范第Ⅺ卷的要求,在檢測報告中注明不可達區域即可。雖然遠端缺陷高度定量不滿足驗收標準的要求,但由于遠端可有效檢測出缺陷,所以遠端掃查也可用于缺陷的檢測。如果檢測出缺陷,可通過其他方法補充對其進行輔助判定和確認,進行分析評價或修理更換等。在現有研究的基礎上,進一步加強單側掃查技術的研究,并聯合核電廠營運單位持續跟蹤國內外該問題的研究進展,特別關注不同失效機理(如熱疲勞、晶間應力腐蝕開裂等)對超聲檢測區域的影響,制定有針對性的超聲檢測技術。對于鍛造奧氏體不銹鋼管道超聲檢測技術的能力驗證,建議在采用雙側掃查驗證的基礎上,針對單側掃查補充缺陷的檢測試驗。