機電伺服制動助力系統控制器開發

潘麗美,錢煒

(200093 上海市 上海理工大學 機械工程學院)

0 引言

機電伺服制動系統在電動汽車與自動駕駛汽車市場具有很大的應用潛力。機電伺服制動助力系統控制器作為核心組成之一,對于系統響應速度、控制精度以及可靠性等方面具有非常重要的影響[1]。從機電伺服制動系統發展狀況來看,國外的應用較為成熟,不僅裝車試驗且大都發展到了二代以上,但成本相對較高。目前,國內外學者對于機電制動的應用理論和控制算法研究較多,對控制器技術的研究相對較少[2-5]。為此,本文闡述了一種基于XC2365A 的機電伺服制動系統控制器設計方案,為機電伺服制動系統控制的自主研發提供參考。

1 控制器功能需求和控制方案

1.1 控制器組成和功能需求

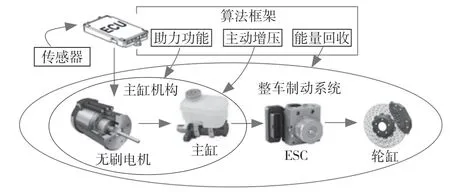

機電伺服制動助力系統主要由主缸壓力傳感器、踏板行程傳感器、踏板力傳感器、控制器執行機構和ESC 組成,具體如圖1 所示。

本研究中,傳感器包括踏板行程傳感器、踏板力傳感器、主缸壓力傳感器和角度傳感器,不難看出,硬件上對外采集接口至少需要包含3 路AD 采集口、2 路輸入捕獲引腳口和1 路開關量采集口。對外通訊接口選擇了CAN 通訊、K 線診斷通訊和串口通訊電路。采用12 V 蓄電池,電源芯片選擇必須滿足汽車級要求。

圖1 伺服制動系統組成Fig.1 Composition of servo braking system

機電伺服制動系統是通過電機來增壓、保壓和減壓的,因此,電機的選擇尤為重要。考慮到機電伺服制動系統本身并不需要高精度的轉速、轉矩和位置控制,系統本身有主缸壓力閉環和踏板傳感器位移閉環,且無刷電機在性價比和體積上比伺服電機更勝一籌,因此選用無刷電機,但需要選擇合適的無刷電機驅動器和大功率MOS 管[6-9]。

1.2 系統的控制方案

機電伺服制動助力系統主要是實現3 個功能:助力功能、主動增壓和協助能量回收。由于本文只是在臺架上研究且側重研究底層,所以在能量回收這功能上不做過多討論。

助力功能主要根據駕駛員踩的踏板力或踏板行程來實現,實車上是沒有踏板力傳感器的。本研究的臺架實驗上,踏板力傳感器只作標定用,角度傳感器和踏板行程傳感器相互冗余,所以該助力功能主要是根據踏板行程的位移來實現增壓、減壓和保壓。

主動增壓理論上來說只有與雷達、攝像頭和ESC 配合使用,才可以實現緊急情況或者無人駕駛狀態下的自動制動。本論文的主動增壓主要是對機電伺服系統的響應特性作出驗證。

以上功能實現都是在無刷電機的驅動下完成的,所以系統的控制主要是無刷電機的控制。圖2 是機電伺服助力制動系統的方案流程圖。

圖2 機電伺服制動系統方案流程Fig.2 Electromechanical servo braking system program flow

2 控制器硬件設計

2.1 系統硬件框圖

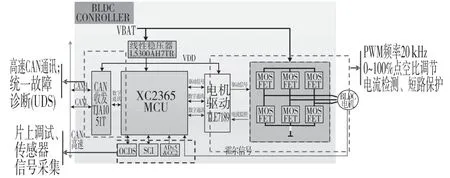

圖3 所示是整個控制器的硬件框圖。

圖3 控制器電氣原理圖Fig.3 Controller electrical schematic

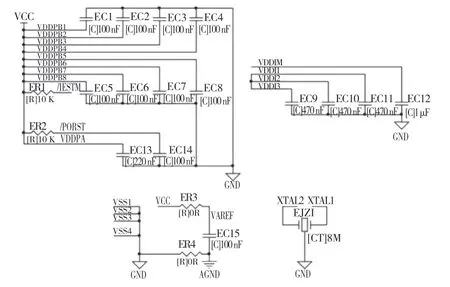

2.2 主控的最小系統設計

主控芯片選擇了英飛凌專門針對制動系統設計的16 位單片機XC2365A-104F。該單片機系統時鐘達80 MHz,支持多達96 個中斷源、分為16 級優先級的中斷系統[10]。具有5 個定時器的多功能通用定時器單元,16 通道通用捕獲/比較單元(CAPCOM2)[11]。有用于靈活產生PWM信號的捕獲/比較單元(CCU6x),2 個可同步的ADC,支持多達9 路通道、10 位轉換精度。以上特性既能處理傳感器接收的各種信號,又能向執行器輸出響應所需控制信號,特別是可用于產生靈活PWM 的CCU6x,大大簡化了無刷電機控制程序。

為保證整個MCU 的電源供電穩定,布線時濾波電容或者臨時電源要盡可能靠近相應的引腳。模擬地和數字地簡單處理時可以直接用0R電阻相連,而模擬地的波動較大時,可以根據噪聲的頻率和幅值選擇相對應的磁珠。晶振也應該靠近時鐘引腳。如圖4 是本文設計的MCU 電源系統。

圖4 電源電路Fig.4 Power circuit

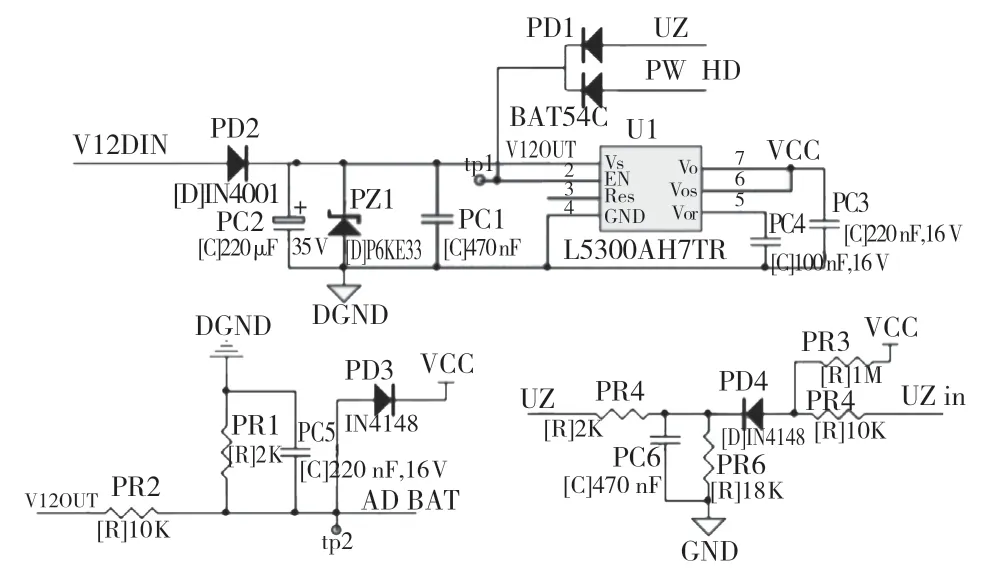

2.3 控制系統電源和通訊電路設計

系統電源帶有點火信號使能和斷電延時功能,如圖5 中的UZ 和PW_HD 引腳所示。加入了電池電壓檢測電路,防止電池電壓在非正常情況下工作。線性穩壓器選擇了ST 公司的L5300AH7TR,該芯片支持5.6~40.0 V 的電壓轉換至5 V,是一款具有微處理器控制功能的低壓差線性穩壓器。

圖5 系統電源電路Fig.5 System power circuit

電壓調節器使用P 溝道MOS 晶體管作為調節元件,可以獲得高達300 mA 的電流下的極低壓差。輸出電壓的高精度(2%)通過預先修整的參考電壓獲得。在輕負載條件下,靜態電流僅降至55μA(低功耗模式),在“未啟用”模式下,它降至10 μA。

CAN 通訊電路作為對外的唯一通訊接口,其重要性不言而喻。CAN 收發器選擇了恩智浦公司的TJA1051,為(帶有)CAN 協議控制器的微控制器提供差分發送和接收功能[12]。圖6 是CAN通訊電路,L2 是共模濾波電感,布線時要注意布成差分線。

圖6 CAN 通訊電路Fig.6 CAN communication circuit

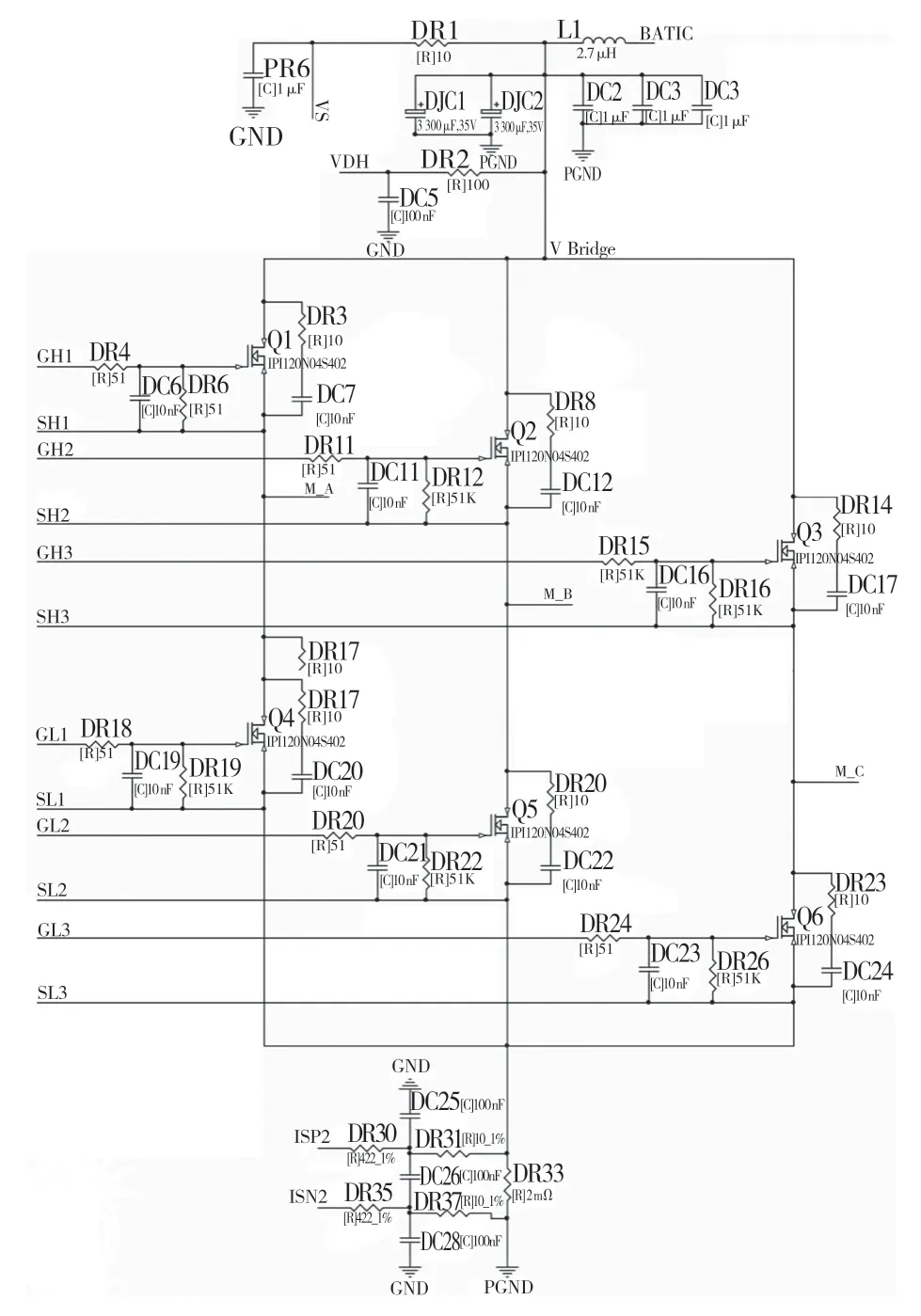

2.4 無刷電機驅動電路的設計

無刷電機驅動器選擇英飛凌TLE7189QK 芯片;MOS 管選擇英飛凌能過120 A 的IPP120N04S402。TLE7189QK 是一款專用于控制6~12 個外部MOSFET、構成汽車行業大電流3 相電機驅動器的轉換器,它集成了短路檢測、診斷和高輸出性能等特性,在電池電壓低時也具有全部功能。TLE7189QK 的3 個低邊和3 個高邊強大的推挽輸出級均為浮動模塊,允許將輸出級直接連接到每個單一MOSFET 的源極。所有6 個輸出級具有相同的輸出功率,并且由于采用了電荷泵原理,它們可以全部切換到30 kHz。該芯片通過內部放大器檢流信號調理,經過采樣電阻的分壓,可以測得母線電流。

圖7 是采用三相全橋逆變電路得到的整個無刷電機驅動電路。通過電路采樣母線電流優勢在于,既可以使電流和轉矩更加呈線性關系,又可以使電流采集變得更加簡單,而不用軟件將三相電流相加得到總電流。

根據以上各模塊的電路設計,最終完成控制器電路板的設計,如圖8 所示。

圖7 無刷電機驅動電路Fig.7 Brushless motor drive circuit

圖8 控制器電路板Fig.8 Controller circuit board

3 系統軟件設計

根據系統功能需要,將程序劃分為通訊、片上調試和傳感器信號的采集、無刷電機的控制3 部分。采用模塊化編程設計方法減少差錯,提高效率。

3.1 通訊模塊功能實現

CAN 通訊模塊的主要功能是和系統總線通訊。因為機電伺服助力制動系統要和ESC 協同工作,所以還制定了和ESC 基于Motorola 協議下的通訊協議。

3.2 片上調試和傳感器信號的采集模塊功能實現

在整個控制系統中,電流環調節使用主缸壓力調節環來代替。雖然驅動器自帶過流檢測,但是硬件上的過流保護在硬件確定后電流大小是確定的,所以還設計了軟件過流保護在不同的工況有不同的過流閾值,當超過這個閾值時將電機的電流慢慢降低直至等于過流閾值,這也是電流調節的一部分。

傳感器信號采集主要是5 個AD 采集和2 個脈寬、1 個開關量的捕獲,包括踏板力、踏板行程和主缸壓力的獲取,其中為了提高采集數據準確性,踏板力做相應倍數放大處理。

3.3 無刷電機控制模塊功能實現

電機模塊的控制主要分為轉子位置檢測、PWM 調制輸出、速度計算和調節、電流檢測和調節以及無刷電機驅動器的錯誤診斷和錯誤解除。

轉子位置檢測和PWM 調制輸出依靠讀取相鄰3 個引腳的I/O 電平來確定轉子的位置,最后根據對應關系一次輸出相應的PWM 波。程序實現過程首先設置無刷電機的目標轉速、目標電流(轉矩)、轉動方向和起始轉動命令,使用時先測試轉速環屏蔽速度環,因為雙環控制存在不確定性。要使用緊急制動,將主缸壓力加入到電流環之中去,還需測試堵轉時和正常轉動時提供相同轉矩,母線電流是否相等。軟件中還加入了緊急電機處理。

本文采用捕獲模式下計算來回兩次跳變沿之間的時間來計算轉速。英飛凌的CCU60 提供的霍爾模式轉速的計算,可以根據兩次的正確霍爾事件時間差來計算。該模式下計算轉速時,采樣點更多,這樣也保證了計算轉速的準確性。將計算一次正確的霍爾事件時間的函數放至正確霍爾事件中斷即可計算出無刷電機的轉速。

根據TLE7189QK 內部結構,得出電流計算公式為

由式(1)并通過軟件濾波后計算出的電流值很穩定。受環境溫濕度和電阻元器件差異性的影響,運算放大器的基準電壓會有所變化,所以需要自標定。自標定的思路是,系統啟動后且無刷電機作用前,采樣數次基準電壓的值,將數次基準電壓的值進行簡單濾波作為最后的基準電壓,每次系統啟動后都要先自標定。

無刷電機的錯誤信號診斷主要是通過兩個I/O 來和無刷電機驅動器通訊。

4 臺架主動增壓的控制思路及測試結果

4.1 主動增壓控制思路

主動增壓算法的目標是控制主缸迅速建立液壓并跟隨目標壓力,控制框圖如圖9 所示。ECU接收來自于底盤主動安全技術提出的主動增壓需求,對采集的制動管路實際壓力進行濾波,以目標壓力與實際壓力的差值作為控制變量進行PID控制并產生無刷電機控制PWM 信號。無刷電機推動制動主缸活塞建立液壓,構成閉環控制。目的是驗證底層程序的準確性和響應特性。

圖9 主動增壓控制框圖Fig.9 Active boost control block diagram

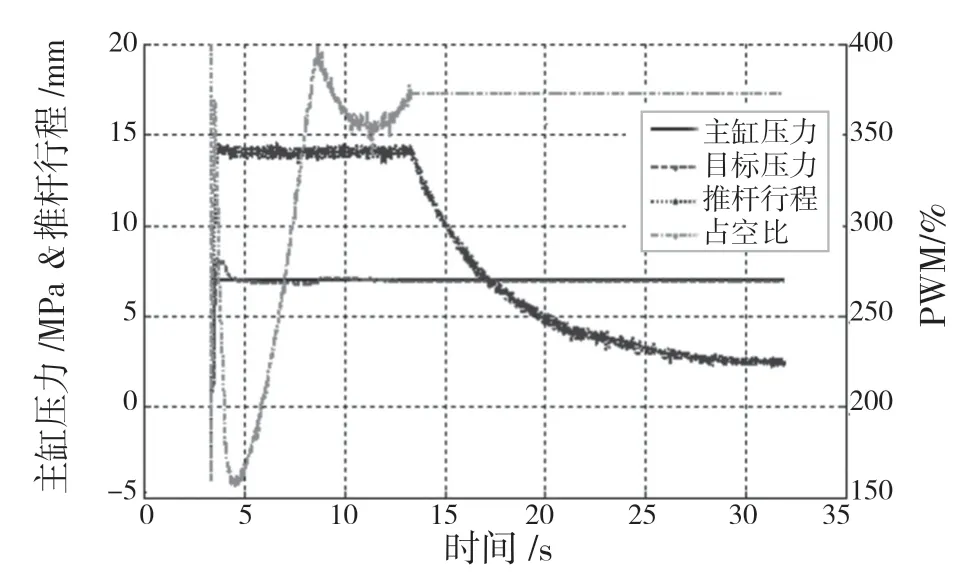

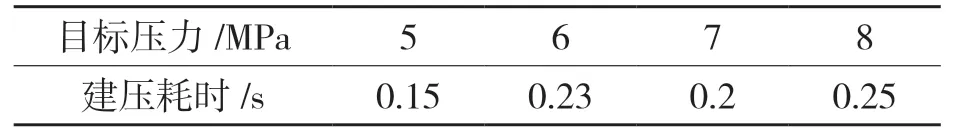

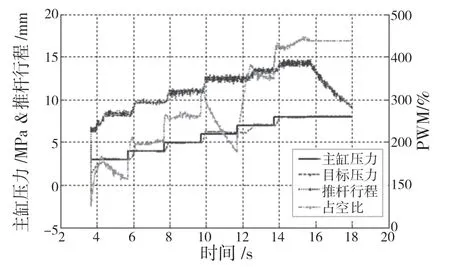

4.2 階躍信號響應測試

為測試主動增壓算法的響應特性,進行了階躍信號輸入測試,圖10—圖13 為測試結果。可以看到,當建立起目標壓力之后,算法可以控制跟隨保持目標主缸壓力。為防止電機負載過大而報錯,在算法中對PWM 進行了門限值限制(40%),導致圖13 中壓力跟隨存在穩態誤差,可以通過提高PWM 門限值消除高目標壓力工況下的穩態誤差。建立目標壓力耗時如表1 所示。

圖10 目標壓力5 MPaFig.10 Target pressure 5 MPa

圖11 目標壓力6 MPaFig.11 Target pressure 6 MPa

圖12 目標壓力7 MPaFig.12 Target pressure 7 MPa

圖13 目標壓力8 MPaFig.13 Target pressure 8 MPa

表1 不同目標壓力階躍響應時間Tab.1 Different target pressure step response time

4.3 階梯信號響應測試

為測試算法階躍響應的一致性,進行了階梯目標壓力信號輸入響應測試。起始目標壓力為3 MPa,之后目標壓力每間隔2 s 增加1 MPa,直至8 MPa。圖14 為測試結果。

圖14 階梯目標壓力信號Fig.14 Step target pressure signal

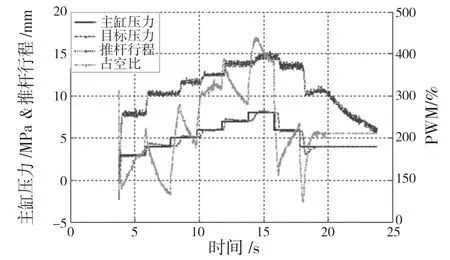

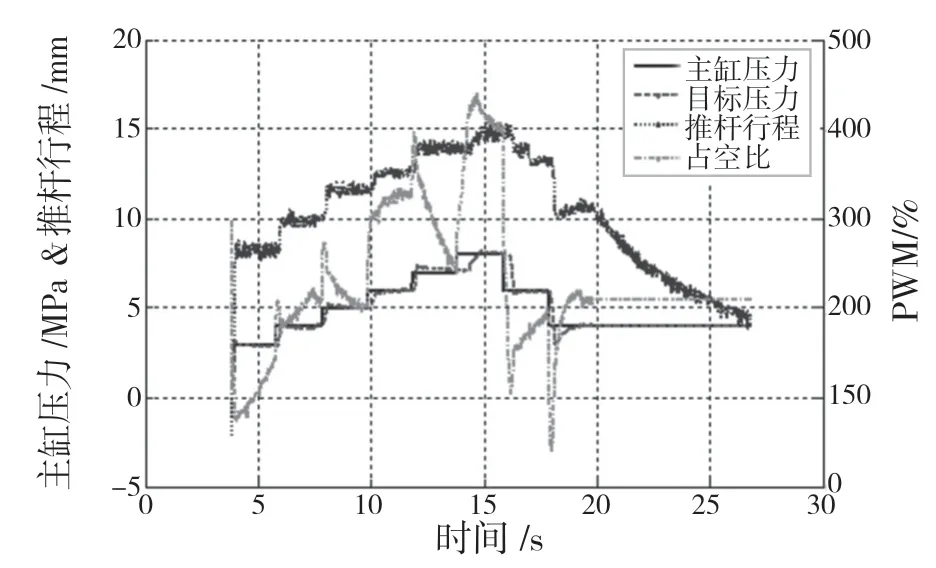

4.4 主動減壓響應測試

主動減壓響應測試結果如圖15、圖16 所示。目標壓力先階梯增加至8 MPa,之后分兩次減壓至4 MPa。可以看出,當需要主動減壓時,雖然算法可以迅速調整并減小占空比,但主缸內實際壓力降低存在明顯滯后。

圖15 主動減壓工況1Fig.15 Active decompression condition 1

圖16 主動減壓工況2Fig.16 Active decompression condition 2

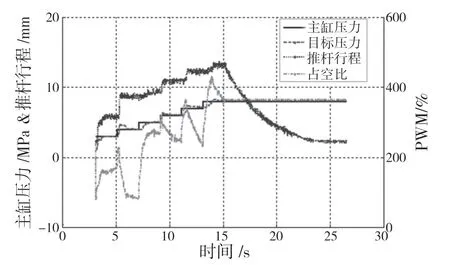

4.5 踏板(齒條)回位測試

在主缸內建立8 MPa 壓力,分別于4 MPa 和6 MPa 保壓2 s 后,控制電機使能端關閉,使踏板自由回位,測試結果如圖17、圖18 所示。

圖17 回位初始壓力4 MPaFig.17 Return initial pressure 4 MPa

圖18 回位初始壓力6 MPaFig.18 Return initial pressure 6 MPa

在未使用反轉的情況下,3 種工況下踏板回位分別耗時8.0,8.5 s,且主缸內均存在殘余壓力,即踏板未回到初始位置。

5 結語

為滿足電動汽車和新能源汽車對制動系統提出的高要求,設計了一種基于XC2365A 的機電伺服制動系統控制器。將所設計控制器進行主動增壓算法臺架測試,測試多種工況下脈沖響應、階梯響應等。測試結果表明,控制器對系統的響應速度比較快、超調量較小、跟隨性不錯,且主動增壓過程中響應特性效果尤為顯著,驗證了控制器以及底層程序設計有效性,對我國機電伺服制動系統控制的研發及應用具有一定參考價值。