真空絕熱深冷壓力容器安全泄放量計算探討

史斐菲,吳全龍,李景良

(1.上海華理安全裝備有限公司,上海 201108;2.中核核電運行管理有限公司,浙江海鹽 314300)

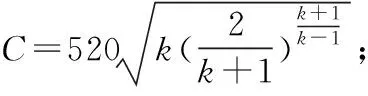

符號說明:

A——超壓泄放裝置排放面積,m2;

Ar——容器受熱表面積,m2;

Cp——標準狀態下氣體比定壓熱容,kJ/(kg·℃);

Cv——標準狀態下氣體比定容熱容,kJ/(kg·℃);

F——環境影響系數,無量綱;

H——容器吸熱量,W;

H′——容器吸熱量,kJ/h,H′=3.6H;

H4——火災下真空喪失但絕熱系統完好時內容器吸熱量,W;

H5——火災下絕熱系統完全損壞時容器吸熱量,W;

k——氣體絕熱指數,k=Cp/Cv;

M——氣體摩爾質量,kg/kmol;

pd——排放壓力,MPa;

pcrit——介質的臨界壓力,MPa;

Qi——標準狀態空氣(0.1 MPa,15 ℃)體積流量,m3/h;

Qg——容器受熱超壓泄放過程中單位時間內氣化產生的氣體體積,m3/h;

Ql——容器受熱超壓泄放過程中單位時間內相應被氣化液體體積,m3/h;

q——排放壓力下介質汽化潛熱,kJ/kg;

t——排放溫度,℃;

T——排放溫度,K,T=t+273.15;

U——充滿介質或空氣時,在冷端與熱端之間的平均總傳熱系數(取較大值),kJ/(h·m2·℃);

vg——排放壓力下,飽和氣體介質的比容積,m3/kg;

ve——排放壓力下,飽和液體介質的比容積,m3/kg;

WS,i——pd<0.4pcrit時,介質質量流量,kg/h;

Z——排放壓力下飽和氣體的壓縮系數,無量綱;

δ——絕熱材料名義厚度,m;

λf——遭遇火災時,冷端與熱端(922 K)之間的平均熱導率,W/(m·K);

λ——常溫下絕熱材料的熱導率,kJ/(m·h·℃),λ=3.6λf。

0 引言

深冷壓力容器通常由內容器和外殼組成,中間抽成真空并安裝絕熱系統(真空絕熱容器)或設置固體絕熱材料(堆積絕熱容器)進行隔熱。由于設備本身的特點,真空絕熱深冷壓力容器容易出現超壓風險,甚至若出現真空喪失、絕熱材料損壞甚至處于火災工況,則容易造成因冷凍液化氣體大量氣化導致內容器壓力急劇增加的巨大危險。因此國內外標準和規范均規定,真空絕熱深冷壓力容器需要設置超壓泄放裝置[1-3]。

設置超壓泄放裝置的關鍵是確定泄放面積,而計算泄放面積的前提是確定深冷容器的安全泄放量。安全泄放量是指容器在超壓時單位時間內必須排放出去的介質,通常以質量流量或體積流量表示。不同超壓原因所需的安全泄放量并不相同。GB/T 18442.6—2019《固定式真空絕熱深冷壓力容器 第6部分:安全防護》、NB/T 47058—2017《冷凍液化氣體汽車罐車》和NB/T 47059—2017《冷凍液化氣體罐式集裝箱》對真空絕熱深冷壓力容器安全泄放量的計算進行了詳細規定。然而調研發現,很多工程設計人員對各標準規定的公式適用條件、參數物理意義及數值確定不甚了解,也不理解公式來源,容易造成安全泄放量計算錯誤,給超壓泄放裝置設計帶來風險。基于上述情況,本文將歸納各標準不同工況下安全泄放量計算公式,闡釋相關參數,為工程設計人員正確開展安全泄放量計算提供技術支持和參考。

1 國內現行標準關于深冷容器安全泄放量計算方法概述

GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017等標準規定,進行內容器安全泄放量計算時,因為熱源輸入產生的超壓至少應考慮到下列幾種工況及可能的組合:(1)絕熱系統結構完好且處于正常的真空狀態下,外部為環境溫度,內容器的溫度為泄放壓力下所儲存的介質的飽和溫度;(2)絕熱系統結構完好且處于正常的真空狀態下,外部為環境溫度,內容器的溫度為泄放壓力下所儲存的介質的飽和溫度,且增壓系統處于全開工作狀態;(3)絕熱系統結構完好,但夾層已喪失真空狀態,外部溫度為環境溫度,內容器的溫度為泄放壓力下所儲存介質的飽和溫度;(4)深冷容器的絕熱系統結構完好或部分完好,但夾層真空已喪失,且外部遭遇火災或遭遇922 K及以上高溫;(5)深冷容器的絕熱系統結構完全損壞,且夾套外部遭遇火災或遭遇922 K及以上高溫。

設計人員應根據實際條件判明是否存在以上工況,充分估計這些工況可能產生的最大影響。

熱輸入分為非火災熱輸入和火災熱輸入,兩種熱輸入導致的超壓工況安全泄放量計算機理有所不同,為了敘述方便,定義(1)(2)為失效模式Ⅰ(非火災超壓工況);(3)為失效模式Ⅱ(非火災超壓工況);(4)(5)為失效模式Ⅲ(火災超壓工況)。

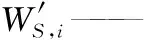

不同失效模式下安全泄放量的計算公式不同,公式中涉及到的參數取值也不同,GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017中規定的計算公式歸納見表1。

從表1可以看出,計算熱輸入超壓時的安全泄放量基本思路是先求得容器吸熱量,再用吸熱量除以液化氣體介質在泄放狀態下的汽化潛熱。

2 安全泄放量計算

容器因熱輸入導致超壓的安全泄放量計算與吸熱面積、絕熱材料熱導率、介質相態、排放壓力和臨界壓力之間關系等因素有關,以下對此進行詳細分析。

2.1 吸熱面積和絕熱材料熱導率的計算

火災或因外部環境受熱時將對容器產生熱輸入,輸入的熱量會導致液體氣化而使壓力升高。熱輸入量的大小取決于吸熱面積、絕熱材料熱導率及絕熱材料厚度等因素,不同失效工況下這些參數取值不同。

表1 GB/T 18446.2—2019,NB/T 47058—2017,NB/T 47059—2017安全泄放量計算公式

從表1可以看出,在計算從熱壁(外殼)傳入冷壁(內容器)的總熱流量的過程中不同失效工況下吸熱表面積的取值也不同。

(1)計算H1,H2,H3時,公式中的Ar為絕熱材料表面積與內容器表面積的算術平均值,即Ar=0.5(Ainner+Ains);

(2)計算H4時,公式中的Ar為內容器與外殼表面積的算術平均值,即Ar=0.5(Ainner+Aouter);

(3)計算H5時,公式中的Ar為內容器表面積,即Ar=Ainner;

(4)絕熱材料總傳熱系數U等于絕熱材料熱導率與絕熱材料厚度之比,熱導率與其間充滿的介質種類、絕熱材料溫度有關,計算時通常取不同介質下其冷端和熱端溫度平均值下的最大熱導率,表1列出了不同失效工況下絕熱材料平均熱導率的取值要求。下面以λl的取值為例進行說明。

λl是當失效工況為真空喪失且非火災狀態時,在一個大氣壓力下絕熱材料充滿空氣或介質氣體,在容器外部最高環境溫度Ta與排放溫度T之間的平均熱導率,一般取空氣和介質氣體兩個熱導率中的較大值。假設:

(1)

(2)

取兩者較大值,則有:

λl=max(λl,air,λl,lading)

(3)

2.2 火災吸熱量計算公式及適用條件分析

火災工況下吸熱量的計算是真空絕熱深冷壓力容器安全泄放量計算過程中常見的情況。API 521—2014Pressure-relievingandDepressuringSystems給出了承壓設備在火災狀態下由熱壁傳入內容器的總熱流量(吸熱量)計算公式:

(4)

該公式基于9組試驗數據通過數學方法擬合而得,并從擬合曲線中找出濕潤面積100%暴露在液體燃料下的最大平均熱吸收率為34 500 Btu/h·ft2(109 kW/m2)。因此,公式僅適用于最大濕潤表面平均熱吸收率小于34 500 Btu/h·ft2(109 kW/m2)的火災工況[4]。在某些嚴重火災工況下,比如在部分密閉或全密閉空間內火災,或容器遭受噴火(Jet fire)工況下,容器最大濕潤表面平均熱吸收率甚至可能達到300 kW/m2,此時如仍采用上述公式,不設置絕熱材料,則可能會極大低估所需要的安全泄放量,從而導致容器來不及泄放,發生爆炸事故[5]。

GB/T 18442.6所述超壓工況e相當于容器沒有設置絕熱材料,標準中由熱壁傳入內容器的總熱流量按下式計算:

(5)

公式(4)中F為環境系數,在未設置隔熱系統的情況下,通常取F=1.0,顯然,公式(5)與公式(4)實際等效,說明GB/T 18442.6所述超壓工況e的吸熱量計算公式來源于API 521。

為減少容器在火災受熱時需要的安全泄放量,通常會給容器設置隔熱保護層來降低火焰熱溫差,API 521規定帶隔熱層時環境影響系數F為:

F=λf(904-t)/(66570δ)

(6)

GB/T 18442.6—2019中超壓工況d相當于設備帶隔溫層,此時由熱壁傳入內容器的總熱流量標準規定按下式計算:

(7)

同理,隔熱保護層對吸熱量的影響也用環境系數F來表示,根據公式(4)(7)則有:

F=λf(922-T)/(27308δ)

(8)

由此可判斷,公式(7)也應該是按API 521思路推導而來,只是由于火焰溫度和熱導率的取值不同(GB/T 18442.6—2019中λf為649 ℃與排放溫度之間的平均熱導率),導致F在分母中系數的差別。更加詳細的介紹可以參考文獻[6-8]。

因此,GB/T 18442.6—2019附錄A給出的火災工況安全泄放量計算公式僅適用容器在通風條件良好、敞開空間著火的火災工況(與外部油池火災類似)[9]。對于容器遭受噴射火、部分密閉或全部密閉空間內火災等嚴重火災工況時安全泄放量的計算,設計者應另行考慮。

2.3 安全泄放量計算公式分析推導

GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017等標準在計算安全泄放量時分3種情況:(1)超壓泄放裝置排放壓力小于介質臨界壓力的40%;(2)超壓泄放裝置排放壓力小于介質臨界壓力,但大于或等于臨界壓力的40%;(3)超壓泄放裝置排放壓力高于介質臨界壓力。

這些標準中的計算方法與GB/T 150.1附錄B關于安全泄放量的計算思路區別較大,后者僅給出了第一種情況的計算公式,調研發現,很多工程人員不能理解這些區別,甚至有可能混淆。論文將對于此內容進行深層次分析。

2.3.1 排放壓力小于介質臨界壓力時安全泄放量的計算公式分析推導

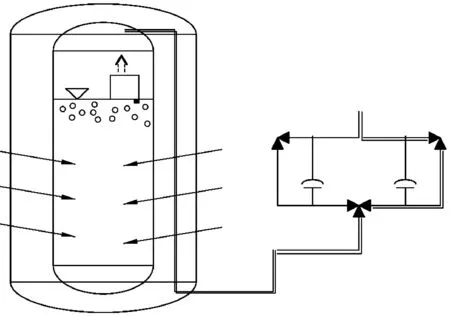

從表1可以看出,W′s,i相對Ws.i增加了體積修正系數(vg-ve)/vg,該修正系數是因為計算W′s,i時考慮了容器內被氣化的液體所占的容器體積。對于內容器而言,該空間(如圖1內容器矩形部分)容納的氣化氣體可不排放,即單位時間內,需要排放的氣體體積(Qg,relief)為:

Qg,relief=Qg-Ql

(9)

即:

Ql=Qg-Qg,relief

(10)

圖1 內容器介質氣化示意

容器受熱超壓泄放過程中單位時間內氣化產生的氣體質量Wg與相應被氣化液體質量Wl相等,即:Wg=Wl。

從而:

Ql/ve=Qg/vg

(11)

將式(10)代入式(11),可得:

(Qg-Qg,relief)/ve=Qg/vg

(12)

上式左右兩邊分子分母同時乘以vg,則有:

(13)

又因Qg/vg=Wg,Qg,relief/vg=Wg,relief,可得:

(14)

化簡后:

(15)

此即為考慮體積修正系數時需泄放的介質質量。

2.3.2 排放壓力大于介質臨界壓力時安全泄放量計算公式分析推導

真空絕熱深冷壓力容器通常儲存臨界溫度非常低的冷凍液化氣體,與一般液化氣體不同在于,泄放時可能會出現超臨界狀態(溫度及壓力均處于臨界點以上的流體),即超壓泄放裝置排放壓力高于介質臨界壓力的工況。由于此時液體與氣體分界消失,兼具液體性質與氣體性質,是一種稠密的氣態,其密度比一般氣體要大2個數量級,與液體相近,氣化潛熱接近于零。

對于超臨界流體,如果仍使用吸熱量除以介質在泄放狀態下的汽化潛熱計算安全泄放量,則將導致安全泄放量非常大,與工程實際不相符,所以需要尋找其他計算方法。

如果泄放時介質達到臨界狀態,吸收的熱量將會使介質溫度升高,即在排放壓力不變時排放溫度也將變化[10],此時需要尋找確定合適的排放溫度值用于計算超壓泄放裝置的排放能力。因此,在計算深冷容器安全泄放量時,必須首先判斷介質相態是否臨界。

(16)

一定的壓力,對應著多個溫度、比容、q′數據點,用哪個點的數據作為計算安全泄放量需要進行推導分析。

將質量流量轉換成標準狀態空氣體積流量:

(17)

q′的解析法精確值繁瑣難求,數學處理過程非常復雜,工程中也可以用Δh/Δv近似代替的數值近似法來進行計算。

當冷凍液化氣體臨界溫度較低時,泄放過程中容易達到超臨界流體狀態,而對于一般的液化氣體(臨界溫度高于-50 ℃),幾乎不太可能出現這種情況,因此GB/T 150.1附錄B未考慮超臨界流體的安全泄放量計算。

2.4 GB/T 18442.6—2019附錄A與GB/T 150.1—2011附錄B安全泄放量計算的比較

上文對于GB/T 18442.6—2019附錄A火災工況下吸熱量計算公式的來源作了探討,本節將繼續就火災工況下安全泄放量的計算與GB/T 150.1—2011附錄B進一步類比分析,找出兩者之間的關聯性。

絕熱材料損壞時,GB/T 18442.6附錄A由熱壁傳入內容器的總熱流量如公式(5)所示,根據該標準(A.11)公式可計算出安全泄放量為:

(18)

公式(18)與GB/T 150.1附錄B公式(B.3)一致。

絕熱材料完好或部分完好時,GB/T 18442.6附錄A由熱壁傳入內容器的總熱流量如公式(7)所示,同樣根據該標準(A.11)公式計算安全泄放量如下:

(19)

公式(19)中的λf可以用λ表示,溫度轉換成℃,根據表2轉換關系,公式(19)可以表示為:

(20)

公式(20)與GB/T 150.1—2011 附錄B公式(B.4)一致。通過以上分析可以總結出,火災狀態下,GB/T 150.1—2011附錄B和GB/T 18442.6—2019附錄A安全泄放量的計算一致。

有些工程人員在計算安全泄放量時,容易誤認為GB/T 18442.6—2019附錄A計算結果要比GB/T 150.1—2011附錄B大3.6倍,從上面的推導分析可以看出,實際上是因為沒有將兩者計算公式中的同一參量λ和λf的單位統一所導致的。

3 超壓泄放裝置尺寸確定

超壓泄放裝置的尺寸和其排放能力存在對應關系,同等泄放條件下,尺寸確定則排放能力也確定,選擇超壓泄放裝置尺寸時,關鍵就是要使其排放能力不小于相應保護工況下的安全泄放量。

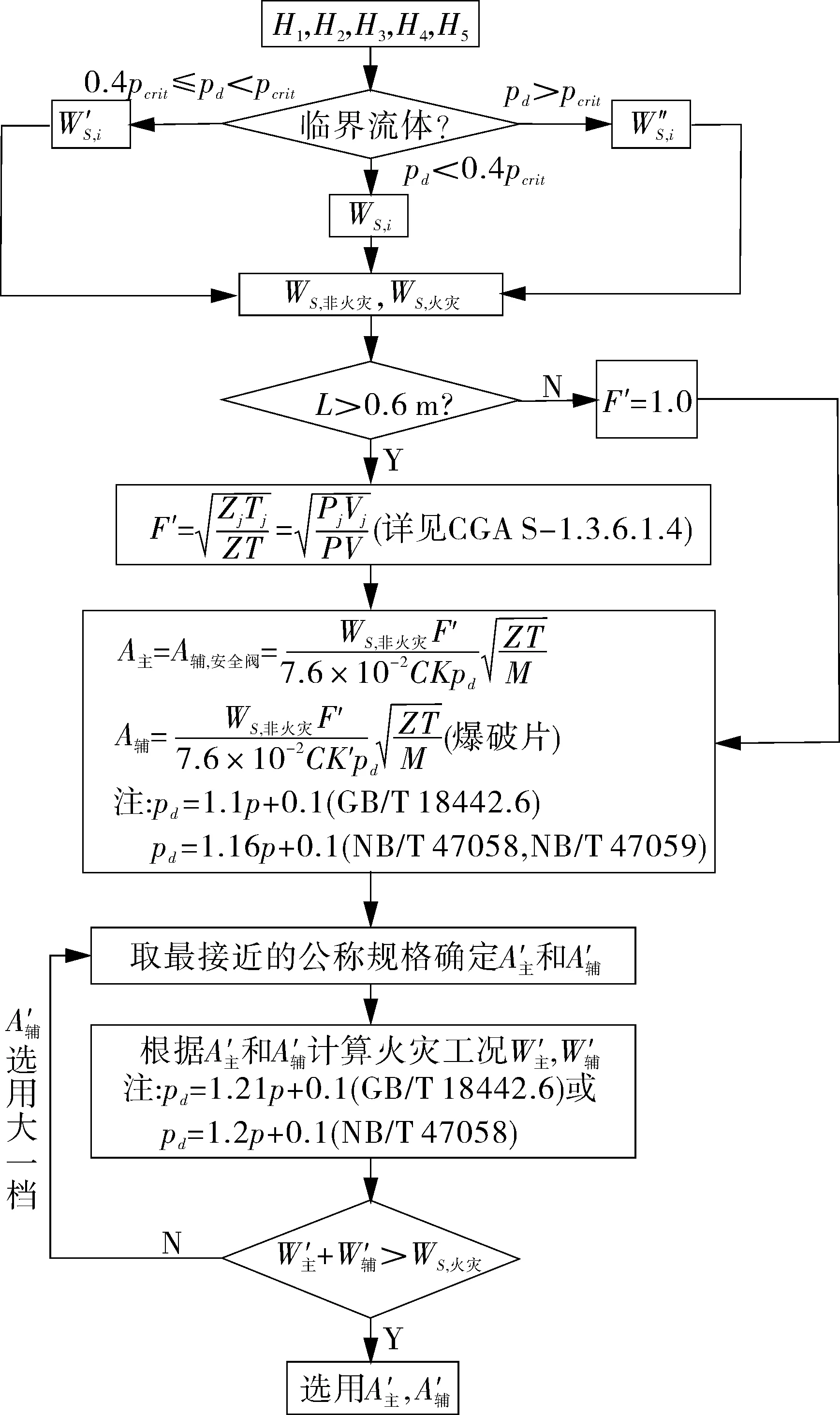

注:(1)進口管道修正系數用F′表示,以區分于環境系數F;(2)A主和A輔為初次理論計算確定的泄放裝置泄放面積,A′主和A′輔為實際選擇的泄放裝置泄放面積;(3)當計算出W′主+W′輔不大于WS,火災時,僅A′輔選用大一檔(A′火災不變)是為了防止主泄放裝置安全閥口徑過大發生頻跳;(4)p為容器的設計壓力

GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017等標準規定,真空絕熱深冷壓力容器必須設置兩組獨立的超壓泄放裝置,每一組超壓泄放裝置應設置一個全啟式彈簧安全閥作為主泄放裝置,且并聯一個全啟式彈簧安全閥或爆破片作為輔助泄放裝置。每一個安全閥或爆破片裝置的排放能力均滿足按非火災條件考慮時內容器的安全泄放要求,每一組超壓泄放裝置的排放能力均滿足按火災條件考慮時內容器的安全泄放要求,即W′主+W′輔>WS,火災。

非火災時的超壓保護應排放由H1,H2,H3氣化的介質,計算安全泄放量WS,非火災時,吸熱量取三者中的最大值;火災時的超壓保護應排放由H4或H5氣化的介質,計算安全泄放量WS,火災時取兩者之一。實際工況中,真空絕熱深冷壓力容器出現非火災超壓的概率遠大于火災超壓概率,且WS,非火災通常小于WS,火災,為了避免主安全閥出現頻跳,在確定泄放裝置尺寸時,如果出現W′主+W′輔≤WS,火災時應盡量調整輔助泄放裝置的尺寸。

如何根據確定的安全泄放量計算超壓泄放裝置尺寸,很多標準中都有詳細規定[14],文中不再贅述,僅歸納流程圖(見圖2)供設計人員參考。

4 結語

本文通過推導分析,探討了GB/T 18442.6—2019,NB/T 47058—2017,NB/T 47059—2017等標準中安全泄放量計算公式適用條件以及公式來源,總結出以下結論。

(1)在火災工況下,容器吸熱量的計算公式來源于API 521,所以公式僅適用在通風條件良好、敞開空間著火的火災工況。

(2)排放壓力小于介質臨界壓力的40%時,標準的計算公式與GB/T 150.1附錄B的計算公式一致;排放壓力小于介質臨界壓力,但大于或等于臨界壓力的40%時,安全泄放量應考慮體積修正系數(vg-ve)/vg進行更精確的計算。