空氣品質影響棉紡織工藝生產的研究

唐為娟,華茂東

(江蘇雙山集團股份有限公司,江蘇 射陽 224300)

在紡織生產過程中,棉紡織生產車間的溫度和濕度在很大程度上影響著生產活動。無論是開棉還是清棉,都必須保持持續穩定的環境濕度水平,才能在整個生產過程中完成高效率、無故障運行。一般在紡織廠的生產車間,夏天環境溫度適宜在20℃-26℃,冬季在15℃-23℃;40%-70%RH為環境濕度。根據紡織加工工藝制造規定,確保車間區內有穩定適宜的溫度和濕度。溫度一般控制在20℃-28℃之間,環境濕度控制在50%-70%RH,每小時換氣次數一般為10-20次。中間煙塵濃度值規定在3mg/m3以下。

1 紡織廠車間生產過程中空氣溫度和環境濕度的規定

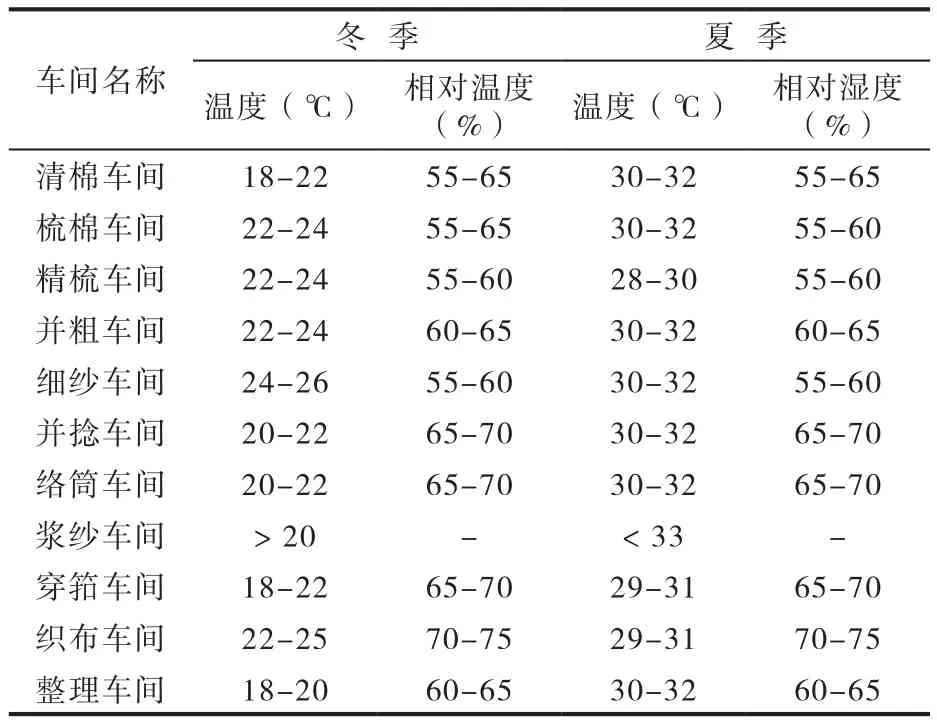

紡織品和紡織材料大多是吸水或容易引起靜電感應的物質。它們對空氣溫度和環境濕度非常敏感。在不同的空氣溫度和環境濕度下,它們的物理性質回潮率、強度、伸長率、柔韌性和導電性等特性會產生不同程度的變化。因此,在生產制造過程中很容易產生飛花和粉塵,會對紡織品的各種制造工藝造成影響。紡織廠內設備排列整齊,工人集中,同時,紡織設備消耗大量動力,因此釋放大量熱量。另外,除了漿紗車間的設備會濕法生產外,其他生產車間均無機械設備的濕態條件。根據紡織加工工藝生產工藝的具體特點可知,夏季車間空調冷負荷較大,換氣次數較多。因此,由于經濟發展的考慮和不直接影響生產加工的條件可知,28℃-30℃或30℃-32℃是夏季生產車間的溫度控制范圍。另外,對于不同紡織品的化纖面料,每個生產車間規定的溫度和濕度是不同的,如表1所示。

表1 棉紡織廠各主要車間溫濕度控制范圍

表1中所列數據信息為一般溫濕度調節類別。在實際配置中,需要考慮原棉的含水量、雜質、質量指標、粒度和紡織線數、紡織工藝的主要參數、設備特性等。將特征、區域氣象要素、電力能源標準等要素綜合考慮,尤其是采用了新的紡織加工工藝和設備,所以在搞清楚生產車間的溫濕度要求時要注意。一般情況下,可以滿足生產車間的制造工藝規定,保證生產車間的空氣濕度,從員工身心健康出發,適度降低冬季車間設計溫度,提高夏季生產車間設計溫度,降低能耗,這都是在明確溫濕度要求時需要注意的問題。

2 生產車間溫濕度對各工序生產過程的影響

溫度和濕度對各工序加工后的半成品質量有很大的影響。為保證產品質量,必須保證有效運行和及時調整。

2.1 清花環節

空氣濕度過低:化纖敏感,易被剪斷,起毛短;棉卷很膨大;落下的棉花飛花多。空氣濕度過高:殘留物不易去除;棉卷容易粘層;容易造成紗束;棉卷很容易折疊。

2.2 梳棉環節

空氣濕度過低:靜電效應大,棉網易開裂;落下的棉花多飛花;除灰發電機組風耗大。空氣濕度過高:難梳理的殘渣不易去除;棉結增加;棉網松弛、斷裂、翹起;滾筒容易燃燒;針布很容易生銹。

2.3 清梳聯環節

空氣濕度過低:除了上述影響外,生條水分的定量分析容易過輕。空氣濕度過高:除了上述影響外,梳條水分的定量分析容易偏重。

2.4 并條環節

相對溫度過低:棉條有毛;飛花多;靜電效果提升,棉網破,膠輥易燒。相對溫度過低:膠輥羅拉易繞;造成棉條松散;導致牽伸不良。

2.5 粗紗環節

空氣濕度太低:多飛花;多斷裂頭粗紗松散;化纖的內聚力差,有損均勻度;粗紗成型不好。空氣濕度過高:膠輥羅拉易繞;膠輥羅拉上易粘飛花,摩擦阻力大的粗紗晃動;分紗不好,末端硬。

2.6 細砂環節

空氣濕度過低:多飛花;靜電效應改善,條干惡化;多毛羽;化學纖維內聚力差;成型不好。空氣濕度過高:膠輥和羅拉易繞;膠輥和羅拉易粘上飛花;鋼領和鋼絲圈很澀,造成飛圈;多斷頭;條干差,紗線較粗;網圈轉動不方便。

3 生產車間氣流組織與空氣品質

3.1 生產車間氣流組織設置

由于自然通風對生產車間的正常生產、溫濕度控制以及室內空氣質量的粉塵濃度值都有很大的影響,因此紡織生產車間設計的氣流組織方案是空調設計的主要部分。紡織生產車間氣流組織設計的關鍵應考慮:一是保持生產車間的供排風量與冷熱負荷之間的平衡。紡織廠生產車間的工藝流程不同,單位面積發熱量和機器排列密度也不相同,對溫濕度的要求亦有差異。為保持工廠各車間的溫度和濕度達到設計標準,需根據工藝流程測量熱冷負荷和送排風量,使送排風量與生產車間的熱冷負荷相平衡。二是保證工作區出現相對穩定的氣流,減少飛花。紡紗生產車間飛花較多,由于大部分熱值(設備、人員)來自2m以內的室內空間,熱空氣居于下層,氣體在受熱作用下相對密度降低,形成了氣流。這種上升氣流將飛花粉塵紛紛向上推送,再加上旋轉部件的擾動氣流,是造成環境惡化的主要原因。此時,以氣流減量為核心的生產車間工作區的氣流趨于良好,有利于減少飛花,降低生產車間煙塵濃度。在這種類型的生產車間中,常采用自上而下的自然通風。對于氣流較少、空氣濕度較高的生產車間(如紡織車間等),可選擇自然通風。當生產車間送風距離較近時,可利用潔凈空調機房換氣扇的吸力,立即從生產車間側窗抽取送風,形成自然通風方式。三是保持各生產車間排風量平衡。對于同一生產車間的空調機組,送排風量、加工工藝風量、生產車間回風量應相對平衡。

3.2 生產車間氣流組織及空氣質量

生產車間自然通風和工作區風量越大,生產車間溫度和濕度越均勻,生產車間含塵量越小,空氣質量越高,生產車間熱量消耗也越大,反之亦然。因此,片面增加生產車間的自然通風來保持生產車間的空氣質量的辦法并不好。當自然通風量達到一定程度時,要使自然通風量增加,由于除塵設備的過濾負荷擴大,生產車間的粉塵含量反而增加,這時候就需要大量的送風能量消耗。因此,提高生產車間空氣質量的有效途徑是選擇科學合理的生產車間送排風系統方式和工作區氣流組織和風力速度,以減少飛花在車間的發生,降低生產車間煙塵濃度,確保工作區風速穩定,溫濕度均勻。

3.3 生產車間新風量的確定

在明確紡織生產車間最小排風量時,一方面要保證排風量不低于30m3/h;另一方面,還要考慮紡織生產車間風量大、循環系統氣體、生產車間人員占用量大的因素。用空氣質量等級明確最小排風量時,需要考慮以下因素。

一是勞動效率高的工人消耗更多的氧氣,呼出更多的二氧化碳,室內有害物質的標記更高。這時,需要大量的空氣。

二是生產車間溫度高時,工人出汗較多,此時需要的空氣較多。

三是送風形式的影響,排風時可先將新風送至工作區,因此工作范圍內的室內空氣質量較好,可采取較小的新鮮空氣量。

四是人員相對密度高的地區,耗氧量也高,呼出的二氧化碳較多,這時必須充入一定量的空氣。

如能建成紡織廠生產車間溫濕度自動控制系統,即可解決紡織廠工業除塵和中央空調的不足,對提高紡織廠的空氣品質具有重要意義,從而提高紡織產品的質量。