基于無機復合材料的排氣管路保溫性能研究

張金全,李帥,李斌杰

基于無機復合材料的排氣管路保溫性能研究

張金全,李帥,李斌杰

(陜西重型汽車有限公司,陜西 西安 710200)

重型商用車后處理系統排氣管路的保溫性能對整車排放性性能有著重要的影響,減小排氣管路沿程熱損失,提高后處理器內部反應溫度和污染物轉化效率,是整車實現排放性能升級的重要途徑。應用新型無機復合材料包覆排氣管路,降低排氣管路的熱損失,提高后處理器內部化學反應溫度,能夠有效提升后處理器內部載體的轉化能力。在不同的環境溫度條件下,進行不同材料規格的實車特定工況下的保溫對比試驗,找到既能達到溫降性能要求,又具有性價比高、占用空間小的合適規格保溫材料,對于滿足國六排放溫降指標要求以及儲備未來排放法規進一步升級的保溫技術,具有重要的意義。

溫降;復合材料;保溫性能

1 概述

隨著重型商用車中國第六階段(以下簡稱國六)排放標準即GB17691-2018的發布實施,重型柴油商用車排放污染物指標要求相對國五階段呈指數級下降,具體對比見表1和表2。同時,國六拓寬了低溫低負荷、高溫高負荷和高海拔工況區的排放污染物控制要求,增加了顆粒物數量PN和排氣尾管在任何工況下不能有可見煙度的要求,大幅加嚴了NOX排放濃度PPM的要求。

表1 國五國六柴油車(N3類)污染物限值對比

表2 國五國六柴油車(N3類)測試條件差異

因此,為了滿足國六排放要求,國六后處理器結構更加復雜,功能更加多樣,要求更加嚴格,溫度作為后處理器內部進行化學反應最重要的條件之一,后處理器內部合適的反應溫度對于反應載體發揮最佳轉化效率具有非常重要的意義,后處理器內部反應溫度依賴于發動機內部燃燒后排出廢氣所攜帶的能量,減小從發動機出氣口到后處理器進氣口中間的排氣管路溫度降,可最大限度利用發動機廢氣余熱,提升化學反應效率,降低污染物排放。采用新型無機材料對排氣管路進行包覆,利用耐高溫非金屬材料導熱系數低的優點,降低廢氣流在運動過程中的熱損失,成為高排放標準產品設計開發的必要選擇。

在不同的環境溫度和特定的整車工況條件下,進行不同規格保溫材料溫降試驗,驗證新型材料能否滿足排放標準對排氣管保溫性能的要求,分析不同變量對保溫性能的影響,以指導設計開發和生產實踐。

2 溫降試驗

基于某高排放標準車型,試驗了在不同的環境溫度下,某新型保溫材料不同規格的保溫性能,實現指標達到發動機再生和排放試驗要求,提升產品可靠性和耐久性,具體如下:

2.1 溫度降試驗布點說明

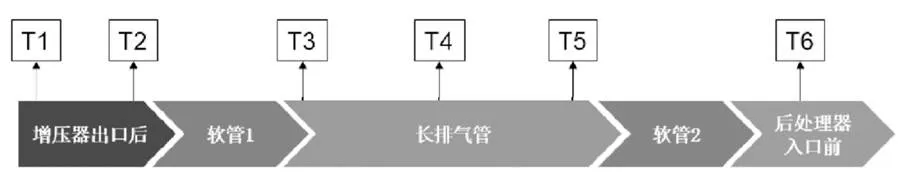

根據排氣系統結構,共布置6個測溫點,具體如下:

T1—增壓器出口后;T2—軟管1前;T3—軟管1后;

T4—排氣管中段;T5—軟管2前;T6—后處理器入口前。

圖1 溫降試驗測試布點

2.2 溫度降試驗測試

(1)測試了10mm厚度的保溫層在8℃、6℃、-14℃、-17℃四種環境溫度下的排氣管不同位置點的內部氣流溫度參數,如表3;

(2)測試了16mm的保溫層在8℃、-15℃兩種環境溫度下的排氣管不同位置點的內部氣流溫度參數,如表3。

表3 溫度測試數據

2.3 溫度降試驗數據曲線

(1)10mm厚度保溫層曲線

圖2 10mm保溫材料-環境溫度6℃

圖3 10mm保溫材料-環境溫度8℃

圖4 10mm保溫材料-環境溫度-14℃

圖5 10mm保溫材料-環境溫度-17℃

從以上曲線圖可以看出:

第一,在確定的環境溫度條件下,排氣管路溫降整體呈先高后低的趨勢,隨著時間的向前推移,增壓器后溫度和后處理前溫度基本保持穩定不再變化。這主要是由于在發動機啟動后的開始階段,因排氣管路及其附件處于冷態,廢氣經過時,因冷熱不均引起的熱傳導和熱對流,導致一部分熱量用來預熱排氣管本體,即被冷態排氣管吸收,故能量損失較大,表現為溫度降數據大,隨著排氣管路本體溫度的逐漸升高,預熱排氣管引起的熱損失逐步趨于零,管路本體不再吸收熱量,溫降損失主要為熱傳導和熱輻射引起,由于排氣管外層包覆無機保溫層,導熱系數低,熱輻射和熱傳導引起的能量損失逐步降低至一個穩定值,此時,排氣管路兩端的溫度基本穩定,管路溫降基本穩定,此時的數據為排氣管路溫降數據的最終測試值。

第二,隨著環境溫度的下降,同一厚度的保溫層保溫能力也呈下降趨勢,可以看到在8℃到-17℃的環境下,溫降由15℃上升到18℃,保溫性能下降了20%,即當環境溫度平均下降8.3℃時,保溫性能平均下降1℃,說明排氣管保溫性能與環境溫度呈正相關,即隨著環境溫度的降低,保溫性能也隨之降低。但在實際試驗過程中的所有條件下,排氣管全段溫度降均低于20℃,在進行整車排放試驗及其它相關試驗時,均滿足溫降指標要求。

(2)16mm保溫層曲線

圖6 16mm保溫材料-環境溫度8℃

圖7 16mm保溫材料-環境溫度-15℃

從以上曲線圖可以看出:

第一,16mm保溫層保溫性能趨勢與10mm保持一致,均呈現先上升后下降的趨勢,說明不同規格的保溫材料,其整體的排氣管路溫降性能一致。

第二,在環境溫度為8℃條件下,溫度降為13℃,相比于10mm規格的保溫層,保溫性能提升了13%,說明在一定程度上保溫材料厚度越大,保溫能力越強,其主要原因是保溫層厚度增大后,導熱系數進一步下降,降低了熱傳導能量的繼續擴散,提高了隔熱保溫效率,提升了產品的保溫性能。

3 結論

本文通過對10mm和16mm新型保溫層的保溫能力的試驗研究,得出了兩種規格的保溫層均能滿足排放標準要求的保溫性能指標,其溫降均具有先高后低的特性。綜合分析10mm保溫層具有更高的性價比、高低的成本、更緊湊的空間,更適合應用排氣管路。

展望未來,下一步將完善試驗方法,增加試驗數據,精確控制不變因子,得出保溫材料規格與保溫性能的曲線關系和函數關系,為產品設計開發提供根本遵循。

Study on Thermal Insulation Performance of Exhaust Pipe Based on Inorganic Composite Material

Zhang Jinquan, Li Shuai, Li Binjin

(Shaanxi Heavy Duty Automobile Co. Ltd., Shaanxi Xi'an 710200)

The thermal insulation performance of exhaust pipes of heavy-duty commercial vehicles has an important influence on the vehicle emission performance. It is an important way to upgrade the vehicle emission performance to reduce the heat loss along the exhaust pipes and improve the internal reaction temperature and pollutant conversion efficiency of the processor. The application of new inorganic composite material to cover the exhaust pipe can reduce the heat loss of the exhaust pipe and increase the chemical reaction temperature inside the processor, which can effectively improve the transformation ability of the carrier inside the processor. Under the condition of different environmental temperature, in different material specifications of the real vehicle under the particular condition of insulation test, find can not only meet the temperature drop performance requirements, but also has high cost performance, small footprint suitable thermal insulation material specifications, to meet the requirements of the discharge temperature drop six indicators and reserve future emissions regulations further escalation of the thermal insulation technology, has the vital significance.

Temperature drop;Composite materials;Heat preservation performance

10.16638/j.cnki.1671-7988.2021.02.037

U465

A

1671-7988(2021)02-115-03

U465

A

1671-7988(2021)02-115-03

張金全,就職于陜西重型汽車有限公司。