某新型輕卡轉向系統模態對標及優化研究

申一方,喻肇斌,鄒添

某新型輕卡轉向系統模態對標及優化研究

申一方,喻肇斌,鄒添

(江鈴汽車股份有限公司,江西 南昌 330000)

轉向系統模態控制是整車NVH開發的重要內容。文章針對某新型輕卡的怠速方向盤抖動問題,討論了轉向系統有限元模型的準確度影響因素,并與實測的方向盤頻響曲線做對比。在模態及應變能分析結果上探討了模態提升的主要方向,在此基礎上優化轉向系統主要部件,取得了較好效果。文章提供的轉向系統模型對標及優化方法具有指導意義,對類似工程問題也有一定參考價值。

轉向系統;模態;方向盤;對標;優化

1 引言

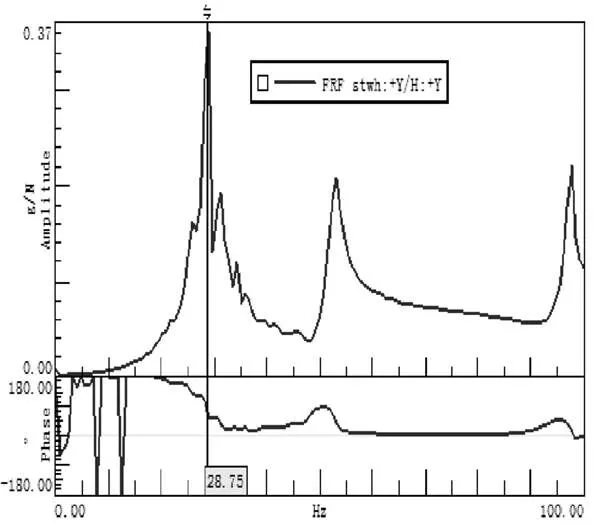

某新型輕卡裝車后主觀駕評發現怠速方向盤抖動,方向盤頻響曲線測試結果顯示Y向在28.75Hz處有峰值,如圖1所示。該輕卡為直列四缸柴油機,怠速轉速800 r/min,則發動機主要激勵頻率為二階26.6Hz。綜合測試與發動機怠速二階激勵頻率結果,方向盤怠速抖動的原因是轉向系統Y向模態與發動機怠速二階頻率過于接近[4-5]。根據NVH的模態分離原則,需要提升該輕卡轉向系統模態以避開發動機怠速頻率。

2 模型搭建

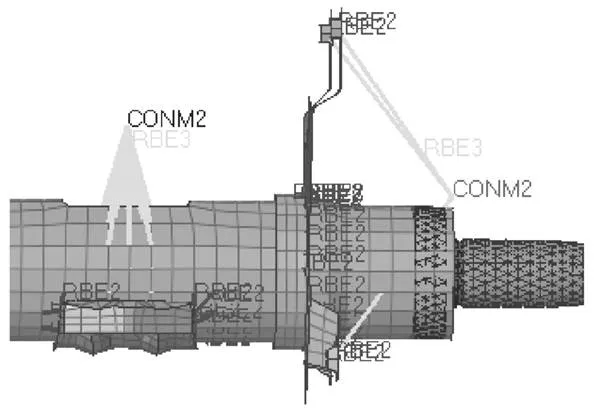

轉向系統主要由CCB(儀表板橫梁)、轉向管柱、方向盤三個部分組成[6-7]。建模主要在hypermesh的nastran的模塊下進行[8-10]。網格類型沖壓件采用抽中面畫四邊形,鑄造件畫四面體,并轉二階。CCB由主橫梁與若干縱梁組成,橫梁與縱梁的焊接由點對點的RB2連接。轉向柱可在轉向管中轉動,兩者之間放開轉動自由度。方向盤只畫出機械骨架,其余質量通過修改骨架材料密度方式配入方向盤。所有的螺栓連接皆使用RB2模擬。建立好的轉向系統模型如圖2所示。

圖1 方向盤加速度頻響曲線Y向測試結果

圖2 轉向系統有限元模型

將轉向系統與截斷的白車身連接,并約束階段位置,計算得到的轉向系統模態結果如圖3所示,Y向模態30.15Hz。

圖3 某輕卡初始狀態轉向系統Y向模態:30.15Hz

3 模型對標

圖3中計算得到的轉向系統模態結果與測試結果對比相差較大,說明有限元模型需要再修改以更接近實際狀態。

(1)質量對比

分別計算CCB、轉向管柱、方向盤的質量并與數模質量對比,結果如表1所示。

表1 某輕卡轉向系統部件有限元質量與數模質量對比

每個部件的有限元質量與數模質量差距在經驗值5%以內,符合要求。

(2)方向盤建模方式

《卜算子》中六字句的使用主要集中在詞的上、下各片結句處,用讀隔開。皆是在蘇軾《缺月掛疏桐》正格上添字所造成的變體,如杜安世的《卜算子·深院花鋪地》上下片的結句。

該輕卡方向盤無氣囊,主要由骨架、發泡材料、上蓋、下蓋、線束組成,其中骨架又由鋼、鋁兩部分焊接在一起。傳統建模方法將骨架建出,其他材料通過修改骨架材料密度體現。但是方向盤的實際質量分布比較復雜,各部分不平均地分布在骨架上。為了使方向盤模型更貼近實際情況,骨架材料設為標準的鋼、鋁,發泡材料、上蓋、下蓋、線束的質量按實際情況配在骨架上,如圖4所示。

圖4 修正后方向盤模型

(3)點火鎖與組合開關的影響

該輕卡的點火鎖與組合開關都安裝于轉向管柱上部靠近方向盤處,經過與負責工程師咨詢該兩個零件總重1.3kg,可能對轉向系統模態有較大影響。將二者簡化為兩個集中質量點,使用RBE3固定在轉向管柱上,如圖5所示。

圖5 點火鎖與組合開關有限元模型

(4)螺栓連接方式

一般的螺栓連接主要抓取所有節點生成RB2的方法,但此種方法偏硬,導致模態偏高。為了貼近實際,采用RB2加beam的方式模擬螺栓連接,如圖6所示。

圖6 CCB與轉向管柱純RB2(左)與RB2加beam(右)連接方式

從以上四方面修改模型后計算的模態及應變能結果見圖7,二階模態與實測的方向盤加速度頻響曲線基本吻合,證明模型準確度高,可用于優化。

圖7 模型修改后Y向模態計算結果:28.26Hz

4 模態優化

初始狀態的轉向系統Y向模態與發動機怠速二階頻率接近,需提升1至2Hz避開。提升模態主要可以從三個方面考慮:質量因素,同等條件質量越小,模態頻率越高;彈性模量因素,彈性模量越大,模態頻率越高;剛度因素,同一構件剛度越大模態頻率越大[11-12]。具體到該輕卡轉向系統,大部分部件材料為鋼,大范圍更改材料即更改彈性模量不太容易實現,所以主要考慮質量和剛度的優化。

(1)減小部件質量[13-14]

CCB、轉向管柱、方向盤中,方向盤具有減重空間。現方向盤骨架由鋼和鋁兩部分焊接而成。鋼的密度大于鋁,如果鋼換成鋁,方向盤的質量將下降,進而提升模態。方向盤骨架材料全部改為鋁后,質量減輕0.842kg,模態結果見圖8。

圖8 方向盤優化后轉向系統Y向模態:31.30Hz

(2)提升部件剛度[15]

由圖7的應變能云圖可看出,CCB與轉向管柱連接支架、轉向管柱與白車身連接車架應變能較大,說明這兩個支架剛度偏低,需加強。綜合考慮后,將CCB與轉向管柱連接支架加焊一塊鋼板,做成近似盒裝,增重0.278kg,如圖9所示;轉向管柱與白車身連接支架加厚至4mm,增重0.819kg。優化后的轉向系統Y向模態見圖10。

圖9 CCB轉向管柱連接支架原狀態(左)與優化后(右)

圖10 支架優化后轉向系統Y向模態:30.11Hz

質量優化及剛度優化兩種方案效果匯總見表2,兩種方案均有效提升了轉向系統模態頻率。

表2 優化結果匯總

5 總結

本文以實測的方向盤頻響曲線為參考,建立了轉向系統模態分析模型,并從四個方面提升有限元模型的準確性,并從兩個方面提出優化方案提升模態頻率。由上文的對標及優化過程可得出以下結論:

(1)部件質量、方向盤、點火鎖和組合開關、螺栓是影響轉向系統模態分析結果準確度的重要因素。采用本文建議的建模方式可顯著提升模型準確度,更接近實際情況。

(2)提高轉向系統模態可以從減小系統質量,提升關鍵部件剛度兩方面考慮。文中給出的兩種優化方案可以明顯提升轉向系統模態。此兩種優化思路可用于解決類似的工程問題。

(3)優化方案2中,CCB與轉向管柱連接的“盒裝”支架,可作為內飾設計中的保證轉向系統模態的基礎設計。

[1] 劉顯臣.汽車NVH綜合技術 [M].北京:機械工業出版社,2014.

[2] 龐劍,諶剛,何華.汽車噪聲與振動—理論與應用[M].北京:北京理工大學出版社,2005.

[3] 龐劍.汽車車身噪聲與振動控制[M].北京:機械工業出版社,2015.

[4] 譚祥軍.從這里學NVH:噪聲、振動、模態分析的入門與進階[M].北京:機械工業出版社,2018.

[5] 沃德·海倫,斯蒂芬·拉門茲,波爾·薩斯.模態分析理論與試驗[M].白化同,郭繼忠,譯.北京:北京理工大學出版社,2001.

[6] 陳新亞.汽車為什么會跑.圖解汽車構造與原理[M].北京:機械工業出版社,2016.

[7] 陳家瑞.汽車構造(下冊)[M].北京:機械工業出版社,2009.

[8] 王鈺棟,金磊,洪清泉,等.Hypermesh&HyperView應用技巧與實例[M].北京:機械工業出版社,2012.

[9] 付亞蘭,謝素明.基于Hypermesh的結構有限元建模技術[M].北京:中國水利水電出版社,2015.

[10] 閆思江.Hypermesh網格劃分技術[M].西安:西安電子科技大學出版社,2019.

[11] 劉顯臣.汽車NVH性能開發[M].北京:機械工業出版社,2017.

[12] 林逸,馬飛天,姚為民,等.汽車NVH特性研究綜述[J].汽車工程, 2002,24(3).

[13] 孔祥梅,湯佳云,李艷華.關于汽車轉向系統的模態分析與建議[J].企業科技與發展,2014,(19).

[14] 徐偉,戴云.基于模態分析的轉向系統怠速振動優化[J].輕型汽車技術,2013,(9).

[15] 汪東斌,姜建滿.某轎車轉向系統模態靈敏度分析優化及驗證[J].汽車仿真與測試,2018,(5).

Research of Calibration and Optimization on Steering System Modal of a New Type Light Truck

Shen Yifang, Yu Zhaobin, Zou Tian

(Jiangling Motors Co. Ltd, Jiangxi Nanchang 330000)

Steering system modal is one of important parts for full-vehicle NVH development. In the view of vibration of steering wheel used by a new type light truck, the influence factors of the accuracy of steering system’s finite element model are discussed, and compared with FRF curve of steering wheel testing. Points out the measures to improve frequency based on the analysis of modal and strain energy, then optimizes the main parts, achieves better results. The calibration and optimization methods provided by this paper have directive significance, also have certain reference value to similar engineering problems.

Steering system; Modal; Steering wheel; Calibration; Optimization

10.16638/j.cnki.1671-7988.2021.02.018

U463.4

A

1671-7988(2021)02-55-04

U463.4

A

1671-7988(2021)02-55-04

申一方(1988-),男,河北邯鄲人,碩士研究生,中級工程師,就職于江鈴汽車股份有限公司,現主要從事整車NVH開發工作。