汽車企業VOCs治理措施探討

*王華輝

(廣州市環境保護科學研究院 廣東 510620)

1.汽車企業生產工藝及VOCs產生環節

(1)主要生產工藝流程說明

圖1 汽車企業生產工藝流程圖

①沖壓

主要是生產不便于運輸的大型沖壓件(包括高精度的車架沖壓件、重要的外板沖壓件、可以利用邊角料的沖壓件等),沖壓采用全球最先進的伺服壓力機生產線,具有高效率、高精度、低能耗等特點。

②焊裝

主要承擔轎車車身總成的焊裝任務。車身焊裝配備自動化機器人,使車身焊接更精密、柔性化。

③樹脂

包括注塑成型和樹脂件涂裝兩個工段。其中成型工段承擔轎車前后保險杠、左右裙邊等注塑零件的生產任務;涂裝工段承擔轎車保險杠和左右裙邊等樹脂件的涂裝任務。

④涂裝

主要承擔轎車身裝飾保護性涂層的涂裝任務。

⑤總裝

主要承擔轎車的部件預裝、分裝合成、車身內飾、底盤裝配、整車總裝、調整、檢測、返修、精飾及發送任務。

(2)主要VOCs污染物產生環節

企業產生VOCs的環節為涂裝車間轎車車身裝飾保護性涂層的涂裝、樹脂車間轎車前后保險杠和左右裙板的涂裝,VOCs的排放節點主要為電泳、中涂、面涂、烘干、返修等工序。其中涂裝車間和樹脂車間的涂裝過程是封閉的,空調系統冷卻循環水在吸收熱量的時候是不會與空氣中的VOCs直接接觸,同時廢氣收集和排放和空調系統是分開運行的,故不考慮空調系統VOCs排放;涂裝過程中會產生一些廢水,這些廢水中可能含有部分VOCs。

(3)含VOCs原輔材料

從原輔材料的消耗情況來看,主要產生VOCs的原輔材料為涂裝(涂裝車間和樹脂車間)的水性涂料、油性涂料、有機溶劑和水性溶劑。

2.VOCs的治理和排放情況

(1)VOCs的產生和治理情況

汽車企業排放的VOCs廢氣主要為涂裝車間噴漆廢氣、涂裝車間烘干廢氣、焚燒爐廢氣、樹脂車間噴涂廢氣等。噴漆廢氣通過封閉的噴房進行收集,噴房內為下壓式氣流,將廢氣收集至文丘里系統,收集效率99%以上,其它烘干廢氣均通過管道進行收集,輸送到廢氣處理裝置,收集效率99%以上。

①涂裝車間噴漆廢氣

中涂、面漆、清漆噴涂過程中,涂裝返修線的噴漆、補漆等工位會產生涂含漆霧的噴涂廢氣,其主要污染物為有機溶劑、丙烯酸漆霧、聚氨脂漆霧等。

中涂、面漆以及清漆噴涂作業在涂裝車間的水旋式噴漆室內進行,采用高速靜電旋杯自動噴涂的先進工藝,噴涂效率高,涂層質量好。沒有噴到部件上的漆霧則利用含有漆霧凝聚劑的旋流水吸附去除,其處理過程為:來自噴漆室上方經過凈化后的強風將漆霧壓入帶有漆霧凝聚劑的旋流水中,漆霧凝聚劑包裹并穿透漆滴,破壞油漆的功能基團,使其完全消除粘性,聚集被破壞的油漆顆粒和雜質成較大的基團,使其堅固和粘合并帶動被包裹的漆滴上浮在水面上,使漆霧基本得到凈化,漆霧凈化率可達95%以上,漆渣作為危險廢物進行外委有資質的單位處置。處理后的噴漆廢氣和PVC噴涂室、調漆間、返修噴漆室產生少量有機溶劑廢氣,以及涂裝線經除塵處理后的電泳打磨、中涂打磨、面涂打磨、拋光、返修打磨等工序產生的廢氣一起由50m高的噴漆廢氣排氣筒集中排放。

噴漆室廢氣的特點是風量大,濃度低,國內有噴漆室廢氣處理方面采用漆霧過濾加活性碳吸附的方式,但由于漆霧過濾效率較低,導致活性碳或活性碳纖維微孔堵塞,降低了對苯系物的吸附效率,也縮短了吸附材料的使用壽命。公司噴漆采用高速旋杯靜電自動噴涂的先進工藝,漆霧去除采用含有漆霧凈化劑的旋流水吸附去除的方式,處理后的廢氣采用高空排放的方式。

②涂裝車間烘干廢氣焚燒爐(即RTO爐)廢氣

公司涂裝車間的電泳烘干室、密封膠烘干室、中涂烘干室和面漆烘干室進行烘干作業時產生有機溶劑廢氣,其有機污染物濃度較高,因此采用焚燒爐(RTO裝置)進行凈化處理。

RTO蓄熱式有機廢氣焚燒裝置是國際先進的有機廢氣處理裝置,其工藝原理是:在有燃料助燃的情況下,使有機廢氣在700~800℃燃燒,將有機物轉化為二氧化碳和水,爐體采用蓄熱式結構,燃燒的熱量再用于加熱待處理的有機廢氣。焚燒后的廢氣再經排氣筒高空排放,此法處理有機廢氣效率可達95%以上。烘干廢氣焚燒爐使用LPG燃料,有機廢氣經焚燒處理。有機廢氣降解成無害的CO2和H2O,再由RTO裝置排氣筒排入環境空氣中。

③樹脂車間噴漆廢氣

樹脂車間在進行前后保險杠的底漆、面漆和清漆噴涂時也會產生含漆霧廢氣,其主要污染物為有機溶劑等。漆霧廢氣也是由含漆霧凈化劑的噴灑水噴灑吸收凈化后經初級過濾去除顆粒物后,調整溫度和濕度,然后進入活性碳過濾器將高沸點VOCs過濾掉,隨后進入沸石轉輪,將VOCs進行濃縮分離,濃縮效率≥90%,經濃縮后的廢氣進入RTO進行焚燒處理,濃縮出的潔凈空氣經50m煙囪排放。

④樹脂車間烘干廢氣焚燒裝置(即RTO裝置)廢氣

樹脂車間烘干室進行烘干作業時產生有機廢氣,其有機污染物濃度較高,均送到樹脂車間烘干廢氣焚燒爐(TAR裝置)和液化石油氣一起燃燒,經800℃高溫大部分(凈化效率可達95%以上)有機溶劑廢氣降解成無害的CO2和H2O,再由19.5m高的排氣筒排入環境空氣中。

(2)VOCs治理效果

企業按照相關要求對VOCs進行監測,包括監督性監測和企業自主監測,各種有機廢氣可以達到《表面涂裝(汽車制造業)揮發性有機化合物排放標準(DB44/816-2010)》排氣筒VOCs排放限值(Ⅱ時段)要求:苯1mg/m3、甲苯與二甲苯合計18mg/m3、苯系物60mg/m3、總VOCs90mg/m3。

(3)VOCs排放

企業使用的原輔材料中揮發性有機物含量通過上述治理措施,排放量未超原環評報告中的總量。

3.VOCs主要治理方案

(1)源頭控制[1]

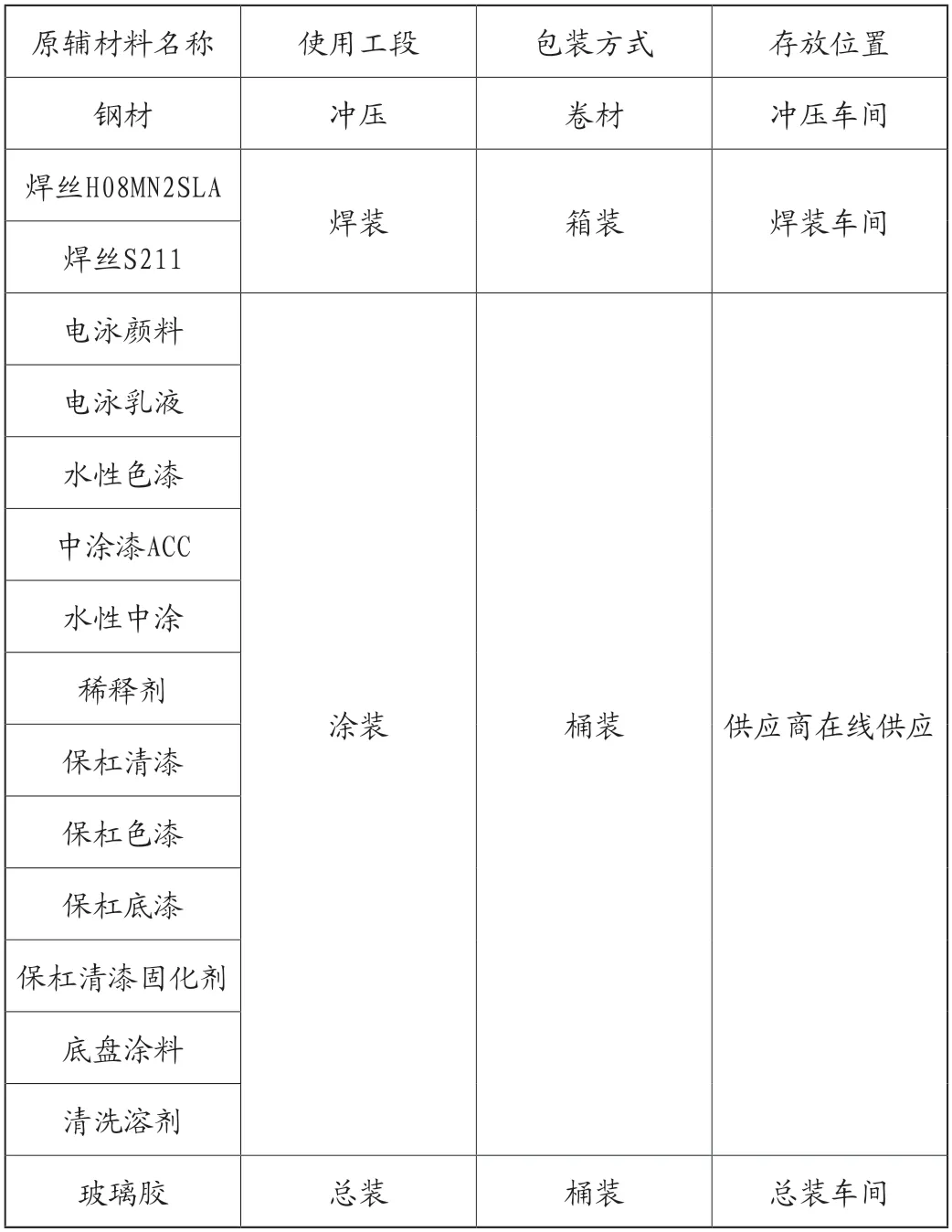

表1 汽車企業主要原輔材料及使用工段

原國家環保總局于2006年8月15日發布了《汽車涂裝清潔生產標準》,并規定從2016年12月1日開始實施,要求從生產源頭控制污染物[2]。

①提高水性漆[3]比例,盡量減少使用清漆

水性漆:水性防銹漆,水性鋼構漆,水性地坪漆,水性木器漆。

水性漆優點:一般的水性涂料有機溶劑(占涂料)在5%~15%之間,而陰極電泳涂料已降至1.2%以下,對降低污染節省資源效果顯著。

②通過調整低揮發性原料(底漆、中涂漆、色漆采用水溶性涂料)、先進的涂裝工藝(采用機器人靜電噴涂)、生產過程的密閉性(調和室、電泳和噴涂工序等均為100%密閉)等方案在源頭上減少VOCs的排放。

③為了進一步從源頭上降低VOCs,對涂裝、樹脂車間進行重點審核和分析,在走訪部分企業發現了如下問題:清漆為油性漆,由于現有汽車涂料技術有限,目前暫不能用水性漆替代,是VOCs的主要發生源。涂裝車間車體外部采用機器人靜電噴涂,清漆內板需要手動噴涂,其噴涂效率和涂料的利用效率不高,使得涂料的使用量相對較高。

針對以上問題,提出以下源頭控制實施方案。首先,改善前清漆內板需要手動噴涂,其噴涂效率和涂料的利用效率不高,使得涂料的使用量相對較高。其次,改善后增加清漆內板噴涂自動化,由內板噴涂機器人、開門機器人和靜電高壓旋杯系統組成,改善后提高了噴涂效率,減少涂料的使用,從而降低VOCs的排放。在整個VOCs源頭控制方案實施過程中,采取 “邊審核、邊實施、邊見效”的原則。

(2)末端治理

企業產生VOCs的環節主要有車身涂裝、樹脂噴涂、噴漆房、烘干室等,對產生VOCs的環節進行99%以上收集,并有相應的治理設施進行處理,達標排放。

為了進一步從末端上降低VOCs,對治理設施進行重點審核和分析。清漆工程為主要的VOCs來源,但部分企業噴清漆工序末端治理措施為設備自帶的文丘里處理系統,依照環評及法規的相關規定,需要進行改進:

①噴漆廢氣循環風系統及廢氣焚燒處理系統:由廢氣循環空調、節能熱泵系統和蓄熱式廢氣焚燒爐及其25m高排氣筒組成;

②噴漆集中排氣筒高度提高到60m,排氣的VOCs凈化率達到90%以上。

為了解決上述問題,企業擬把整個清漆噴涂區域的送排風改造,將噴漆產生的廢氣通過循環空調重新利用,循環空調的廢氣按照一定比例排到蓄熱式廢氣焚燒爐進行處理,將廢氣中揮發性有機化合物(VOCs)高溫分解成CO2和H2O,經過處理后的廢氣再經新增25m高的清漆噴房濃縮廢氣焚燒爐(RTO/D)廢氣排氣筒排到大氣中,從而實現綠色噴涂。該方法已在部分企業成功實施,且在技術上比較成熟,沒有技術困難。在整個VOCs末端控制方案實施過程中,采取“邊審核、邊實施、邊見效”的原則。

RTO蓄熱式有機廢氣焚燒裝置是國際先進的有機廢氣處理裝置,其工藝原理是:在有燃料助燃的情況下,使有機廢氣在700~800℃燃燒,將有機物轉化為CO2和H2O,爐體采用蓄熱式結構,燃燒的熱量再用于加熱待處理的有機廢氣。焚燒后的廢氣再經排氣筒高空排放,此法處理有機廢氣效率可達99%以上[4]。烘干廢氣焚燒爐使用LPG燃料,有機廢氣經焚燒處理后既可減少廢氣污染物的排放,又可對其燃燒熱量循環使用。這些焚燒爐采用熱力燃燒技術,可使廢氣中的有機污染物燃燒得更完全。有機廢氣降解成無害的CO2和H2O,再由RTO裝置排氣筒排入環境空氣中。

4.日常監管

(1)建立企業VOCs管理臺帳

①建立企業VOCs相關信息管理臺賬,包括企業基本情況、生產情況及廢氣治理情況,并按年度更新。

②建立生產過程VOCs監管臺賬,臺賬包括每日生產設備使用、含VOCs原輔材料消耗、車間密閉監控、有機廢氣收集監管等內容。

③建立治理設施運行臺賬。治理設施運行臺賬的內容包括:治理裝置的啟動、停止時間;治理裝置運行工藝控制參數,至少包括治理設備進、出口濃度和裝置內溫度;主要設備維修情況;運行事故及維修情況;定期檢驗、評價及評估情況;活性炭的更換頻次,二次污染物的處置方式;因為緊急原因治理設備停止運行,應該立刻上報當地生態環境局的主管部門。

(2)提出企業VOCs排放自查方案

企業根據自查表,及時檢查VOCs排放環節和治理設施出現的問題,并提出相應的解決方案。

(3)加強VOCs排放監測管理

企業應加強VOCs排放監測管理,保證VOCs達標排放。

5.結論

通過上述方案的實施,對VOCs進行有效的預防和控制,工藝裝備、污染治理水平和日常監管能力大幅提升,能有效減少VOCs排放總量。

6.展望

隨著環保政策的不斷完善,消費者環保意識的不斷提升,尤其全國各省市出臺了VOC排放限量標準,鼓勵使用非溶劑型涂料,汽車企業產生的VOCs將進一步減少。