一種活性染料濕摩擦牢度提升劑的合成及應用

*王金華

(福建清源科技有限公司 福建 362700)

活性染料由于其顏色品類齊全,色澤鮮艷,是目前眾多染料中使用最廣泛的染料之一,但由于活性染料是水溶性染料,在染色過程中,未與織物結合的染料不可能完全洗凈,這部分染料就會掉色;另外,染料和織物結合形成的共價鍵也會部分水解,從而在在織物上形成浮色,這些均會造成織物在測試濕摩擦牢度時,達不到標準和客戶的要求[1-2]。同時,為了解決這個問題,需要消耗大量的水和蒸汽等去進行水洗,從而產生大量印染廢水,造成環境污染[3]。

傳統一般采用固色劑Y等對染色后的織物進行固色整理,來提高其濕摩擦牢度,但由于其均含有游離甲醛,已被禁止使用[4-5]。

聚二甲基二烯丙基氯化銨固色劑作為一類較為理想的季銨鹽聚陽離子型無醛固色劑,其是以單體二甲基二烯丙基氯化銨通過自由基聚合而得,具有五元環、六元環等結構,主要為五元環結構,具有正電荷密度高、無毒、高效、價廉、在常溫下十分穩定等優點[6-7]。其在棉纖維上應具有良好的固色性能,可應用于棉纖維上直接硫化及活性等染料的固色。但因其與染料的離子鍵作用及與棉織物纖維間的范德華力作用在摩擦等外力的作用下容易受到破壞,致使摩擦牢度尤其是濕摩擦牢度仍不夠理想。基于此,對聚二甲基二烯丙基氯化銨結構進行改性以提高其整理之后織物的各項牢度,特別是織物的濕摩擦牢度,是目前眾多科研工作者研究的熱點之一。

本文以二甲基二烯丙基氯化銨(DMDAAC)和甲基丙烯酰氧基丙基三甲氧基硅烷(MPS)為原料,合成了一種濕摩擦牢度提升劑,并對合成過程中所用的引發劑用量、螯合劑用量、反應單體濃度以及反應的時間和溫度等參數對反應產物的色牢度性能效果的影響進行了系統研究分析。

1.實驗部分

(1)主要試劑和儀器

主要試劑:活性黃P-6GS;二甲基二烯丙基氯化銨(DMDAAC,山東登諾新材料科技有限公司,濃度60%),工業級;甲基丙烯酰氧基丙基三甲氧基硅烷(MPS,杭州杰西卡化工有限公司生產),工業級;過硫酸銨、過硫酸鉀、偶氮二異丁咪唑啉鹽酸鹽、偶氮二異丙基咪唑啉鹽酸鹽等引發劑均為工業級;乙二胺四乙酸四鈉螯合劑(蘇州曉偉精細化工有限公司)為工業級。

主要儀器:高溫高壓染色機(中國臺灣瑞比),Y(B)571B/Y(B)571C型色牢度摩擦儀(溫州市大榮紡織儀器有限公司)。

(2)制備工藝

往反應容器中加入適量的螯合劑和去離子水,攪拌溶解,接著加入適當比例的二甲基二烯丙基氯化銨(DMDAAC)和甲基丙烯酰氧基丙基三甲氧基硅烷(MPS),打開通氮閥門,往反應容器內通入氮氣,邊攪拌邊升溫至75℃,用蠕動泵控制滴加速度,開始滴加一定濃度的引發劑水溶液,滴加時間為0.5~1.5h,滴加完畢之后,在氮氣保護下繼續保溫反應2~5h,反應溫度為70~100℃。反應結束,關閉攪拌器和氮氣閥門,降溫出料,制得濕摩擦牢度提升劑QY。

(3)固色整理

按照浴比1:15,pH值5~6,配置一定濃度的所制備的濕摩擦牢度提升劑溶液。然后在溫度60℃下,往配置好的溶液中放入浸濕擰干(含水率70%左右)的染完色織物布樣,浸漬30min后取出,水洗、烘干,即得待測布樣。

(4)性能測試

①耐皂洗色牢度

按GB/T 3921-2008《紡織品 色牢度試驗 耐皂洗牢度》中規定的方法對經濕摩擦牢度提升劑整理后的待測布樣進行測試。

②耐摩擦色牢度

按GB/T 3920-2008《紡織品 色牢度試驗 耐摩擦牢度》中規定的方法經濕摩擦牢度提升劑整理后待測布樣進行測試。

2.結果與討論

(1)螯合劑用量對色牢度性能的影響

工業級的二甲基二烯丙基氯化銨、甲基丙烯酰氧基丙基三甲氧基硅烷等原料中均含微量的金屬離子,而在聚合反應體系里由于金屬離子的存在,會對聚合反應產生阻聚作用,進而影響了產品的得率和性能。因此一般在反應體系中加入螯合劑,通過螯合劑對金屬離子產生螯合作用,來消除金屬離子對聚合反應的影響。乙二胺四乙酸四鈉本身無毒無害,使用安全而被經常用作螯合劑[8],在本試驗中也采用乙二胺四乙酸四鈉作為其螯合劑來螯合反應體系中存在的金屬離子。螯合劑的用量對反應產物的得率和性能有著重要的影響。用量不足,不能完全消除反應體系中的金屬離子;過量又會對反應體系起到阻聚作用。本實驗選取螯合劑的用量分別為二甲基二烯丙基氯化銨單體質量的0.05%、0.10%、0.15%、0.20%、0.25%、0.30%,在保持其他工藝參數不變的情況下,研究其在不同用量條件下反應產物的色牢度性能,結果如表1所示。

表1 螯合劑用量對色牢度性能的影響

由表1測試結果可知,當螯合劑乙二胺四乙酸四鈉用量為二甲基二烯丙基氯化銨單體質量的0.20%時,螯合劑最適宜螯合反應體系里邊的金屬離子,所制備出來的濕摩擦牢度提升劑QY的固色效果最好。

(2)單體濃度對色牢度性能的影響

單體濃度對反應產物的得率和性能有著重要影響。單體濃度低時,單體之間的相互碰撞機會小,難以反應生成適當分子量的產物,進而其性能也較差;單體濃度高時,單體之間的碰撞機會增加了,但同時也增加了聚合時鏈終止的幾率。因此,只有當鏈增長的幾率大于鏈終止的幾率時,才能制備出符合要求的分子量的聚合物[9]。

本試驗選取二甲基二烯丙基氯化銨單體濃度分別為10%、20%、30%、40%、50%、60%,在保持其他工藝參數不變的情況下,研究其不同濃度條件下反應產物的色牢度性能。結果如表2所示。

表2 二甲基二烯丙基氯化銨單體濃度對對色牢度性能的影響

由表2測試結果可知,當二甲基二烯丙基氯化銨單體濃度為50%時,制得濕摩擦牢度提升劑QY固色性能,耐皂洗色牢度可達4級,耐摩擦色牢度可達:干摩擦4級,濕摩擦3級。此時單體之間的碰撞幾率最大,反應最完全。

(3)引發劑用量對色牢度性能的影響

引發劑在自由基聚合反應中起到重要的作用。本試驗采用的聚合方式是水溶液自由基聚合,引發劑用量對自由基聚合反應的速率和反應產物的平均聚合度均有很大的影響,引發劑用量不夠時,反應不完全;引發劑用量過多時,會引起鏈轉移,從而造成反應產物分子量降低,影響產品性能。

因此,本實驗選用偶氮二異丁咪唑啉鹽酸鹽作為引發劑,其用量分別為二甲基二烯丙基氯化銨單體質量的0.4%、0.6%、0.8%、1.0%、1.2%、1.4%,在保持其他工藝參數不變的情況下,研究其不同引發劑用量下反應產物的色牢度性能。結果如表3所示。

表3 引發劑用量對色牢度性能的影響

由表3測試結果可知,當引發劑的用量為1.2%時,所制備出來濕摩擦牢度提升劑QY性能最佳,故適宜的引發劑用量為1.2%。

(4)單體質量配比對色牢度性能的影響

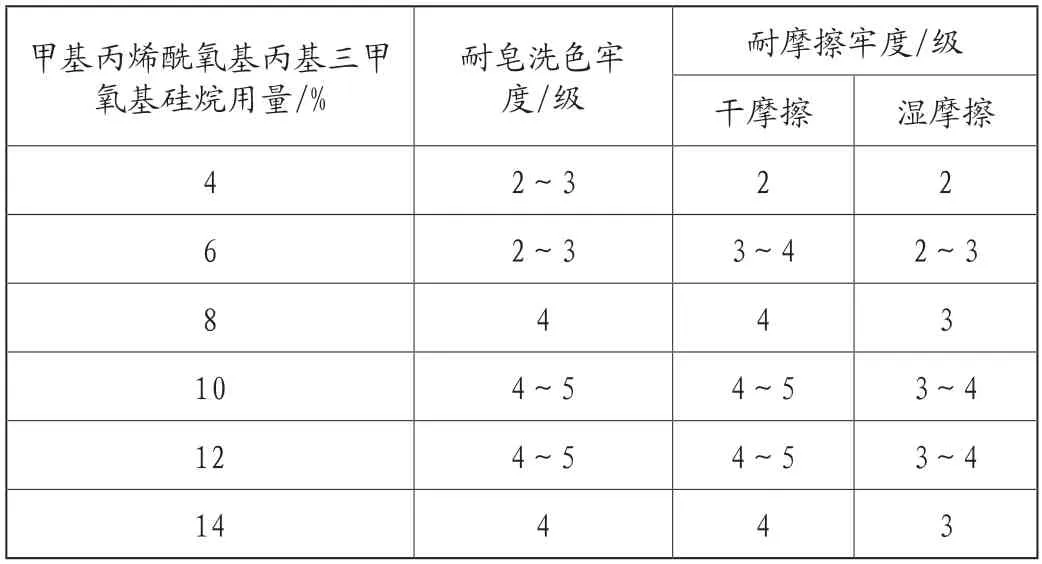

甲基丙烯酰氧基丙基三甲氧基硅烷廣泛應用于與其他單體共聚,從而提高反應產物的機械性能、粘合性能以及耐久性等。因此,在二甲基二烯丙基氯化銨聚合反應中選用甲基丙烯酰氧基丙基三甲氧基硅烷作為共聚單體,利用其優異的性能改善共聚產物的色牢度性能。實驗中選用甲基丙烯酰氧基丙基三甲氧基硅烷用量為二甲基二烯丙基氯化銨單體質量的4%、6%、8%、10%、12%、14%,在保持其他工藝參數不變的情況下,研究其不同添加量下反應產物的色牢度性能。結果如表4所示。

表4 單體質量配比對色牢度性能的影響

由表4測試結果可知,當甲基丙烯酰氧基丙基三甲氧基硅烷用量為10%時,其正好可以彌補和克服常規聚二甲基二烯丙基氯化銨固色劑濕摩擦牢度差的問題。其所制備出來的濕摩擦牢度提升劑QY性能最佳。

(5)反應溫度對色牢度性能的影響

反應溫度對自由基聚合反應有著直接的影響,反應溫度過低,聚合速率慢;反應溫度過高,聚合速率快,聚合產物的分子量低。實驗中分別選用反應溫度50℃、60℃、70℃、80℃、90℃、100℃,在保持其他工藝參數不變的情況下,研究其不同反應溫度下反應產物的色牢度性能。結果如表5所示。

表5 反應溫度對色牢度性能的影響

由表5測試結果可知,當聚合反應溫度為80℃時,反應體系中單體內部以及單體之間正好完全反應,反應產物得率最高,而且制備的濕摩擦牢度提升劑QY性能最佳。

(6)反應時間對色牢度性能的影響

反應產物的分子量跟反應時間有著直接的關系,因為反應時間越長,單體之間碰撞反應的幾率也就越大,但反應時間到一定程度時,反應已經全部完成了,在延長反應時間對反應產物性能影響不大了。實驗中選用聚合的反應時間為2h、3h、4h、5h、6h、7h,研究其不同反應時間下反應產物的色牢度性能,其他工藝條件不變的情況下進行實驗。結果如表6所示。

表6 反應時間對色牢度性能的影響

由表6測試結果可知,濕摩擦牢度提升劑QY的色牢度性能隨著反應時間的增加而提高;當反應時間為4h時,濕摩擦牢度提升劑QY的色牢度性能指標達到最佳,再延長反應時間,對其性能影響不大了。

3.結論

濕摩擦牢度提升劑QY的最佳工藝為:二甲基二烯丙基氯化銨(DMDAAC)單體質量分數為50%;引發劑選用偶氮二異丁咪唑啉鹽酸鹽,用量為DMDAAC單體質量的1.2%;螯合劑用量為DMDAAC單體質量的0.2%;單體甲基丙烯酰氧基丙基三甲氧基硅烷(MPS)和二甲基二烯丙基氯化銨(DMDAAC)的質量配比為10%;體系聚合反應溫度為80℃,反應的時間為4h。在該工藝條件下制備出的濕摩擦牢度提升劑QY的色牢度性能最佳,耐皂洗色牢度可達4~5,耐摩擦色牢度為:干摩擦4~5、濕摩擦3~4。