氫內燃機發展狀況及展望

*祝勇 黃翔 陳昊 倪培永 張學文*

(1.上海汽車集團股份有限公司乘用車分公司 上海 201804)

(2.南通大學 江蘇 226019)

1.概述

當前社會能源體系建立在以石油、天然氣等一次性能源上,伴隨著能源需求提升,環境污染和溫室效應問題日漸突出。為實現可持續發展,世界各國大力發展太陽能、風能、氫能等綠色能源,我國也提出了在2030年碳達峰、2060年碳中和的戰略目標。大多數可再生能源因其固有的隨機性和波動性,會產生嚴重的光能、風能等損失。氫作為化學儲能型能源,可以有效回收廢棄能量,以及高能量密度(140MJ/kg,煤炭4.5倍,石油3倍)和清潔無污染的特性被視為未來能源技術方向[1-2]。

2.為什么選擇氫內燃機

氫能源利用方式很多,其中以氫燃料電池和氫內燃機最受關注。氫燃料電池通過電化學反應,直接將氫燃料中的化學能直接轉變為電能,能源利用率高、工況平穩、能實現零排放,一度被認為是氫能源最有效的利用方式。但氫氣純度要求高(99.99%),依賴于稀有金屬鉑,以及尚未完善的工業體系,以致于氫燃料電池的價格一直居高不下。在可以預見時間段內,氫燃料電池很難通過規模化、產業化生產來滿足全社會需求。相反,氫內燃機雖然在能源利用、排放方面有所不足,但在結構上和傳統內燃機差距不大,氫內燃機的生產可以依托于現有的工業體系,在低成本進行批量化生產。從整體上看,在氫能源利用方面,氫內燃更有希望在汽車行業大規模生產使用。

(1)使用氫能源的優勢

①降低當地污染。

②減少全球二氧化碳排放。

③解決石油、天然氣等不可再生能源對人類發展的制約問題。

(2)相對于氫燃料電池,氫內燃機的優勢

①大部分零件與汽油機/柴油機相同,物料成本低約為1.3萬元。

②可使用現有生產線,節約成本。

③耐久性高,約為30萬公里。

④對氫氣純度要求低,不依賴稀有金屬。

總得來看,氫燃料發動機的最大優勢在于成本和產業化前景。

3.氫內燃機發展現狀

截至目前,氫內燃機已經有幾十年的發展歷史,早在2000年,福特汽車就正式開始氫內燃機研究,隨后國外如寶馬、馬自達等汽車公司,國內如長安汽車等公司先后投入資金進行氫內燃機研發。

氫內燃機的發展并非一帆風順,在深入研究過程中,發動機回火、氫脆、排放等問題相繼出現。因為車載儲氫問題無法解決、氣道噴氫導致動力不足、加氫站不完善等問題,寶馬等汽車公司先后放棄了氫內燃機在汽車使用上的探索。在之后的時間里,氫內燃機在汽車運用上的發展陷入停滯。雖然如此,但國內外對于氫內燃機技術上的研究從未間斷,隨著時間推移,技術和材料有了突破性發展,車載儲氫、燃燒、排放等問題得到有效解決,氫內燃機在近幾年被重新予以重視。2019年,上汽集團和博世集團分別發布了2.0T的缸內直噴增壓氫內燃機。隨后的2021年里,豐田公司的氫內燃機汽車豐田-卡羅拉在日本富士賽道進行了24h拉力賽,國內,一汽、廣汽、長城等汽車公司也分別推出不同型號的缸內直噴增壓氫氣發動機樣品。

總體上,氫內燃機的研究可以分為兩階段。第一個階段是2000年-2007年,以寶馬汽車公司為代表的氣道噴氫內燃機階段;第二個階段是從2019年至今,由上汽集團和博世引領的缸內直噴氫內燃機階段。

4.氫內燃機技術問題及發展現狀

(1)車載儲氫

有關于氫氣儲存的問題一直以來都是氫能源相關技術研究的難題,氫氣分子尺寸小,容易滲透到儲存罐體材料中將材料氫化,產生氫脆現象;同時,氫氣易燃、易爆的性質制約了氫能源的應用場景[3]。尤其是在車用發動機上,需要在有限空間內存儲足夠量氫能源燃料保證續航能力,更是一項巨大的挑戰。目前,氫氣儲存方式研究方向主要有高壓氣態儲氫、低溫液態儲氫和儲氫材料儲氫三大類。

早在十九世紀末,鍛造金屬容器就被用與氫氣儲存,儲氫壓力達12M。由于氫分子很容易滲入鋼瓶中腐蝕鋼瓶,產生氫脆現象,氣瓶在高壓下有爆裂風險[4],所以不用于車載儲氫。1963年,Brunswick公司研發出塑料內膽玻璃纖維全纏繞復合高壓氣瓶。2001年,Quantum成功研發出采用聚乙烯內膽碳纖維全纏繞結構,工作壓力為70MPa的高壓儲氫瓶。

在車載領域,運用最廣泛的儲氫技術是高壓儲氫氣瓶。隨著車載儲氫應用需求不斷提高,輕質高壓是對儲氫瓶的最終要求。目前,高壓儲氫容器已經由全金屬(Ⅰ型瓶)發展到塑料內膽纖維全纏繞氣瓶(Ⅳ型瓶)。不同類型高壓儲氫氣瓶比較見表1。

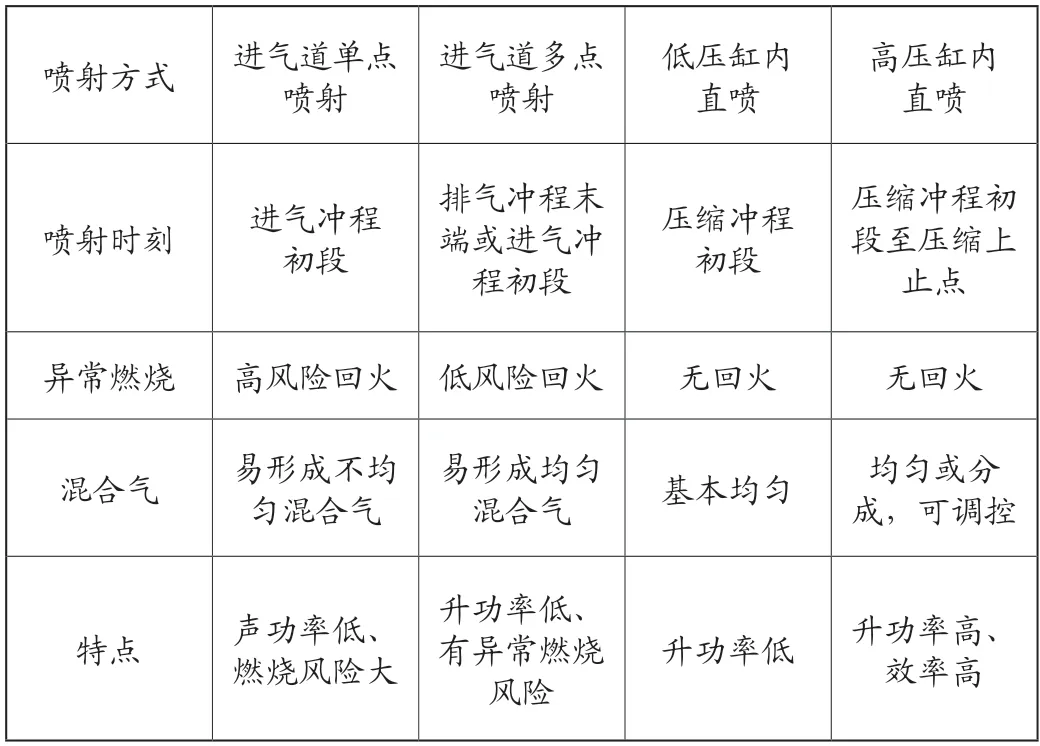

表1 不同類型儲氫瓶對比[3]

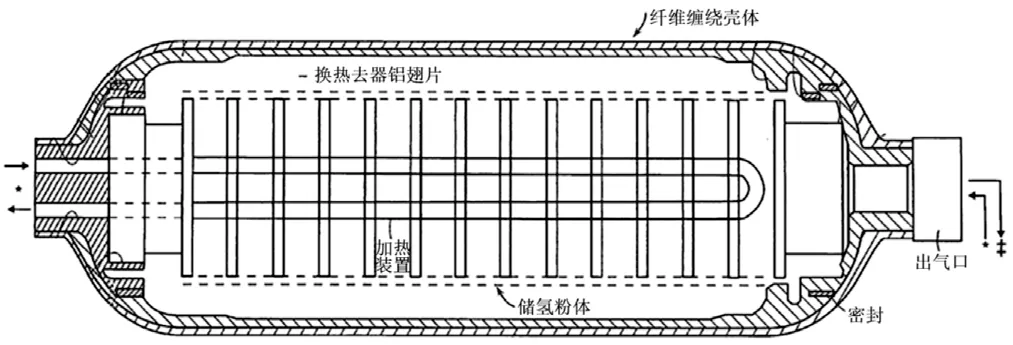

Ⅰ型儲氫罐因為純金屬性質不適用于車載儲氫,目前Ⅲ型和Ⅳ型是復合材料制氫氣瓶的主流。主要由內膽和碳纖維材料組成(如圖1),纖維材料呈環狀或螺旋狀纏繞在內膽外圍,能有效提高內膽結構強度。在汽車領域,Ⅳ型儲氫瓶已經在國外成功商用;我國對于高壓儲氫研究起步較晚,受碳纖維技術和纖維纏繞加工技術所限,目前仍致力于Ⅲ型儲氫瓶發展。

圖1 高壓復合儲氫罐結構

(2)爆燃、早燃及回火

氫內燃機存在的問題和其優勢密不可分。氫氣燃燒時傳播速度極快(大約為汽油燃燒時的9倍),會導致燃燒時間過短,燃燒做功時間短,無法克服壓縮功,容易導致發動機熄火,即產生爆燃問題;其次,因為氫氣燃點低,內燃機中火花塞電機過熱、熱沉積物等都會導致氫氣發生自然,出現早燃問題;同時因為燃燒傳播速度快,此時進氣門未關閉,火焰會進入進氣管,發生回火現象。

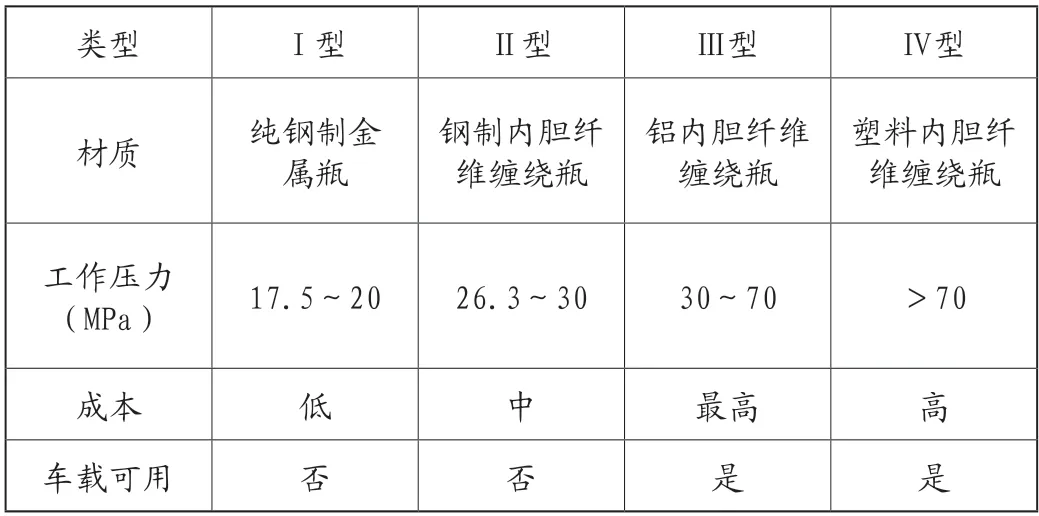

目前,各公司推進直噴技術,直接在發動機氣缸內噴氫氣,不僅消除了氫氣占用氣缸容積的問題,還大幅提高了氫內燃機的動力性,與進氣道噴射相比,直噴氫內燃機可以在進氣門關閉后噴氫,避免氫氣回流導致的回火問題。缸內直噴和進氣道噴射比較見表2[5]。

表2 缸內直噴和進氣道噴氫特點比較

選用缸內直噴氫內燃機,會因為混合器分部不均,過早點火會產生早燃、爆震現象[6]。S.Verhelst總結了爆震強度和未燃混合器質量分數間的關系,可以總結出,氫內燃機抑制爆震主要方法有:優化燃燒室結構、優化噴射策略、采用EGR和噴水降低干缸內溫度、利用增壓技術,提升爆震邊界[7]。

(3)排放

氫內燃機理論上有H2、HC、CO、CO2、NO五種排放產物,其中CO、CO2、HC這三種污染物由機油燃燒產生,排放濃度均較小。作為氫內燃機主要排放物,是氮氣、氧氣在氣缸高溫下反應形成,排放量最高可達0.02g/kW·h[8],所以,控制的排放是控制氫內燃機排放的重點。目前,降低排放的手段主要有以下幾種。

①稀薄燃燒和噴射參數優化

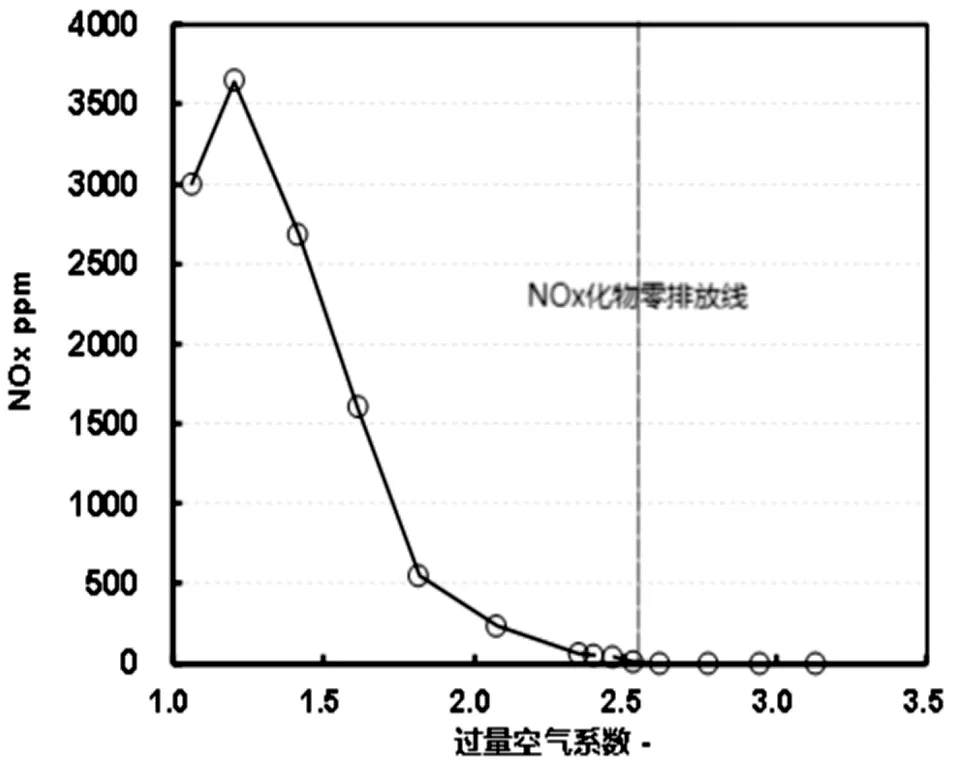

氫內燃機排放量與過量空氣系數λ密切相關。當λ達到2.5時,達到零界點(如圖2)。

圖2 空氣系數對排放的影響

因此,控制過量空氣系數是減少氫內燃機排放最有效的方式。為保證內燃機燃燒穩定性,λ一般小于3.3,所以λ取2.5~3.3之間時,既能使排放歸零,又能保證氫氣燃燒的穩定性。通過機械增壓或者渦輪增壓提高進氣壓力以保證氫內燃機在稀薄燃燒下的動力性,使氫內燃機始終保持在λ>2.5的工況下工作,此時排放通常小于0.1g/kW·h。

T.Wanner等人對噴射相位對排放的研究,得出在部分負荷下噴射提前,排放降低;而在大負荷工況下,推遲噴射會導致排放降低。這是因為在部分工況下,整體燃燒稀薄,提前噴射可使混合氣混合時間延長形成低濃度均勻混合氣,降低排放;在大負荷工況下,推遲噴射可使缸內混合氣出現分層,避開高排放階段降低排放[9]。

②EGR技術和噴水技術

EGR即廢氣再循環技術,通過EGR技術,提高進氣比熱,能顯著降低燃燒溫度和燃燒速率,從而有效降低排放[10]。C.Bleechmore對比了冷熱EGR對氫氣內燃機的影響,在化學當量比濃度下,排放分別降低87%和93%。同時使用冷EGR會對燃燒穩定性產生影響,平均有效壓力循環變動系數從1.7%上升到了2.6%。

噴水技術在原理和EGR技術類似,但相對于EGR技術,噴水技術能更精準的調控燃燒工質和控制燃燒溫度,且不會大幅度影響內燃機動力性能。噴水技術按照噴射方式可分為進氣道噴水和缸內直噴兩種形式。

③后處理技術

除了上述缸內降低排放的手段外,還需要在缸外進一步處理排放物,使氫內燃機能滿足日益嚴苛的排放標準。

在日本東京城市大學,提出了一種新型的尾氣排放后處理技術,一種兩段式氮氧化物存儲還原系統(NSR)和氧化催化劑(DOC)組合系統,該系統的工作原理是利用未完全燃燒的氫氣或是在后處理系統中噴入低壓氫氣在NSR中還原,其中DOC系統負責氧化未反應完全的氧氣和在還原過程中產生的氨氣。從文獻[11]中可知,NOx的凈化率可以達到98%,而氫氣的消耗量只增加0.2%~0.5% NOX。這套后處理技術在整車運行上得到的效果更為明顯,可使循環排放從1.07g/kW·h降低至0.08g/kW·h。

在文獻[12]中,kang對LNT(lean trap)、SCR(selective catalytic reduction)后處理技術進行研究,利用發動機混合器濃度變化進行周期性吸附-催化-還原和化學反應徹底去除少量NOx排放,實現雙零排放。

5.總結

近年來,氫內燃機在實際使用方面已經取得了重大的進展,氫內燃機的產業化前景比較明朗,短期內,氫內燃機比氫燃料電池更適合用于實現碳中和、碳達峰目標的手段。

氫內燃機在儲氫、燃燒、排放等方面的問題已經有了比較好的解決方案,為氫內燃機未來的產業化提供了有力支撐。但同時,就當前技術形式下,國內的儲氫技術、氫氣噴射技術還需要進一步提升,并且由于氫燃料和柴油、汽油燃料的差異性,應當盡早根據氫燃料特性,擺脫原有內燃機的框架,建立新的氫內燃體系。