關于空氣在激光焊接中的應用

范寶來

(寧波樂歌智能驅動有限公司,浙江 寧波 315100)

激光焊是一種高能束流焊接方法,具有熱量集中,可達性好,耗能少,變形小等特征。與傳統焊接方法比相比,熔深好,焊道美觀,節省焊接耗材。但是設備一次性投入大,操作工藝相對復雜。在現行的經濟條件下,激光焊接設備價格在民用產品廠家尚屬于難以接受的范圍,尤其在金屬焊接領域[1]。

因此,焊接成本的降低就顯得尤為重要。本文通過CO2氣體MAG焊與Air保護氣體激光焊的對比試驗,論證在符合焊接質量要求下,激光焊在民用產品金屬材料焊接領域的保護氣體成本優勢。

1 激光焊接技術

以下是兩種焊接工藝在Q235金屬方管焊接對比:①產品:采用民用產品最常見的Q235A材質矩形管。②產品要求 :75*75*2矩形管與72.8*72.8*2板材焊接平角焊,焊道長度8*10mm。③焊縫要求:焊道沖擊力塑性測試0.9KN無裂紋,0.5KN推力疲勞測試10000次焊道無裂紋。

CO2氣體MAG焊工藝參數:福尼斯TPS500焊機,電流160A,電壓18V,干伸長15MM,焊絲DY-YJ502(Q),保護氣體CO2+Ar。

Air激光焊工藝參數:銘鐳1500W激光焊機,功率75%,焊接速度7mmS,離焦1mm,無焊絲,利用本身材料熔合。使用壓縮空氣Air,壓力0.2mpa。

試驗對比:

MAG焊:焊道K5,焊道長度8*10mm,沖擊破壞驗證塑性,22KN沖擊后焊接矩形管變形,焊道無撕裂現象。

圖1 金屬焊接矩形管

激光焊:負焦1mm,擺動50絲寬度,速度v5,倒拖焊,焊道長度8*10mm,沖擊破壞驗證塑性,1.7KN沖擊后后矩形管變形后,出現一側焊道撕裂現象。

圖2 變形后的矩形金屬管

推力疲勞試驗:MAG焊,激光焊,500N,四個方向分別推動1萬次,焊道均未出現開裂現象。

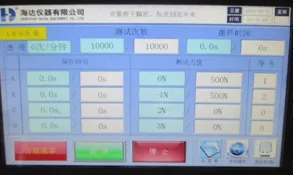

圖3 焊接推力疲勞測試

圖4 試驗后焊道無開裂現象

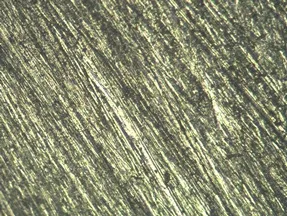

金相試驗:CO2氣體MAG焊道無氣孔裂紋,晶體顆粒粗大,與母材無明顯熔合線。有較明顯魏氏組織特征。

圖5 金相試驗晶體顆粒特征

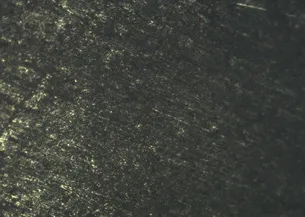

Air激光焊焊道無氣孔裂紋,晶粒相對緊密,激光焊焊道與母材有明顯分界線,

圖6 晶體顆粒相對緊密

對比兩者金相,CO2氣體MAG焊晶體顆粒明顯大于Air激光焊,根據HaLL-Patch定律,晶粒越小強度越高。由于CO2氣體MAG焊填充焊絲K5高度,可額外補償強度。Air激光焊屬于自熔焊,若雙方各種焊道參數等同,實際強度激光焊優于MAG焊[2]。

2 焊接作用

MAG焊保護氣體作用:穩定電弧減少飛濺,焊道成型好,提高熔敷率,控制焊接煙塵。

激光焊保護氣體作用:保護鏡片免受金屬蒸氣污染與飛濺的破壞,驅散金屬煙塵防止激光功率降低。避免焊道表面氧化。

由于激光焊是利用高能光束對母材進行自熔產生焊道,極少出現飛濺現象,對熔敷率飛濺焊道圓滑過渡無要求,惰性保護氣體對激光焊道作用不明顯。

MAG焊接采用惰性氣保護活保護,原因是焊接狀態下,不同金屬燃燒在合金化進而冷卻形成焊道過程會產生一定量雜質在熔池內上升,如冷卻速度過快雜質未溶解完畢會產生氣孔等缺陷,所以,惰性保護氣體是傳統焊接工藝必須的條件,對合格焊道形成至關重要[3]。

激光焊因為是元素相同的母材相互自融產生焊道,焊道產生雜質少,同時也因為激光焊離焦的工藝特性,熱量集中在母材表面下1mm出現,焊道熔深穩定,冷卻速度快,惰性保護氣體對焊道成型作用不明顯。氣體主要作用是吹散金屬燃燒產生的煙塵,提高激光效能轉化率,保護光學鏡片被飛濺等因素破壞。

激光焊道因焊機有頻率參數可控制光斑密度,可自由控制焊道表面粗糙度,MAG焊的焊道表面由于惰性氣體保護不充分導致的氧化問題可以在激光焊頻率參數調節上得到控制。

若MAG焊與激光焊對比焊接速度等同,外觀對比MAG焊道成型是否良好取決于電流電壓保護氣體相互配比,激光焊道焊道取決于離焦量及光能轉化率與頻率的調節。

在焊接效率等同的前提下,降低焊接耗材是產品成本降低重要手段之一。根據焊縫金屬材料費用及電費計算公式,工件厚度*焊接長度*焊接類型*焊接體積*焊絲成本*焊接時間,焊絲及電費消耗約0.1元/cm,混合保護氣體流量20-25升/分鐘=1.2-1.5m3/小時*0.89元/m3=2.04元/小時。而激光焊無焊絲消耗,壓縮空氣成本趨于零。由于激光焊在無焊絲無惰性保護氣體下焊道各種指標符合并高于產品性能要求,完全可以代替MAG焊進行焊接。

3 結論分析

試驗表明,在對有后續表面處理工藝的前提下,激光焊對比MIG焊有經濟性的優勢。

結論:①激光焊在Q235母材焊道強度高于母材屈服強度。②激光焊耗材成本明顯低于MAG焊。

綜上所述,激光焊可以在Q235材料焊接替代MAG焊接具有廣闊前景,在降低生產成本上具有極大優勢。