過程控制對氫還原法生產鈷粉性質的影響

朱治軍,王朝安,韓厚坤,2,張志平

(1.安徽寒銳新材料有限公司,安徽 滁州 239000;2.南京寒銳鈷業股份有限公司,江蘇 南京 211100)

近年來,金剛石工具、硬質合金產品、磁性材料和新能源電池材料等行業的發展迅速,作為重要添加成分的鈷粉的地位也隨之水漲船高。目前鈷粉制造領域內常見的生產方法包括高壓氫法、還原法、水霧法、草酸鹽分解法等,但最成熟、應用范圍最廣的仍是氫還原法。

氫還原法使用的原料主要為草酸鈷、碳酸鈷和氧化鈷,還原的設備有單管爐、雙管爐、十五管爐等。原料的性質、還原的工藝參數等對鈷粉的性質存在著較大的影響。本文通過系列實驗探究還原反應機理、尋找合適的工藝參數,控制鈷粉產品顆粒形貌、粒度、松比、氧含量、相成分等理化性能指標。

1 試驗

1.1 試驗過程

選用公司自產的氧化鈷及外購的國內某廠生產的草酸鈷作為原料,在還原爐內實現高溫氫氣還原,還原后的鈷粉因狀似海綿故稱為“海綿鈷”。取剛出爐的海綿鈷真空包裝,進行氧含量測定和X射線衍射分析,取適量的海綿鈷經研磨后過250目標準篩,要求通過率在95%以上,對篩下物取樣分析。

為準確對比各項因素對還原鈷粉性能的影響,采用控制變量的方法,逐一進行驗證分析。初始試驗條件為:還原溫度設定400℃~600℃,多帶分段控溫;還原時間以推舟速度代替,設定10~20分鐘/次;還原氣體流量設定14m3/h~18m3/h;還原氣體為氫氣氮氣混合氣,氫氣含量設定50%~100%;裝舟量設定1.0kg~1.8kg。

1.2 試驗設備

(1)單管還原爐。

(2)O~3000氧分析儀。

(3)WLP-208A平均粒度測試儀。

(4)MasterSizer-3000激光粒度儀。

(5)JSM-IT200掃描電子顯微鏡。

(6)Bruker D8 Advance X射線衍射儀。

1.3 試驗原理

本試驗采用的氧化鈷來自碳酸鈷煅燒,碳酸鈷煅燒成氧化鈷的反應原理如下[1]:

CoCO3=CoO+CO2

2CoCO3+1/2O2=Co2O3+2CO2

3CoCO3+1/2O2=Co3O4+3CO2

碳酸鈷煅燒時因通入適量的空氣,所以煅燒產物氧化鈷主要為Co2O3和Co3O4的混合物,其被氫氣還原的原理如下[2]:

Co2O3+3H2=2Co+3H2O

Co3O4+4H2=3Co+4H2O

因煅燒過程中工藝參數的變化,氧化鈷中的碳含量往往會存在波動,而“碳”的主要存在形式是CoCO3,碳酸鈷在還原爐中被氫氣還原的反應原理如下:

CoCO3+H2=Co+CO2+H2O

無論是氧化鈷還原還是碳酸鈷還原,反應的模式都是固體+氣體=固體+氣體[3]。當氧化鈷的碳含量增高,即其中的碳酸鈷增多時,由于碳酸鈷還原產生了更多的氣體產物,使反應氣氛中局部的氫氣相對比例下降,抑制了反應的正向進行,導致還原速度下降。

草酸鈷氫氣還原生成鈷粉的反應原理如下[3]:

2CoC2O4·2H2O+3H2=2Co+3CO+CO2+7H2O

二水合草酸鈷的表面致密且光滑,氫氣不容易進入草酸鈷的內部[4],使得還原反應只能從表面向內部進行,且反應速度較慢。由于反應是由外向內進行,相當于新生成的鈷逐步“蠶食”原本的草酸鈷,這樣在反應過程中草酸鈷的原有結構不會立即破壞,從而表現出還原鈷粉對草酸鈷原料的遺傳性。

同理,受內外反應時間差異的影響,在高溫條件下,內部的草酸鈷可能來不及被氫氣還原就先一步發生裂解反應,直接生成鈷粉,鈷粉在后續的高溫條件下被反應產生的水蒸氣氧化后再還原,導致鈷粉粒度的進一步增大[5]。

2 結果及討論

通過控制變量的方法設定試驗,對試驗數據進行分析,從原料、溫度、推舟速度、還原氣體流量及成分和裝舟量等多個方面分析對鈷粉性能的影響。

2.1 原料的影響

原料的粒度、純度、種類等性質會影響還原鈷粉的粒度、氧含量等參數,甚至會改變還原鈷粉的晶體結構。

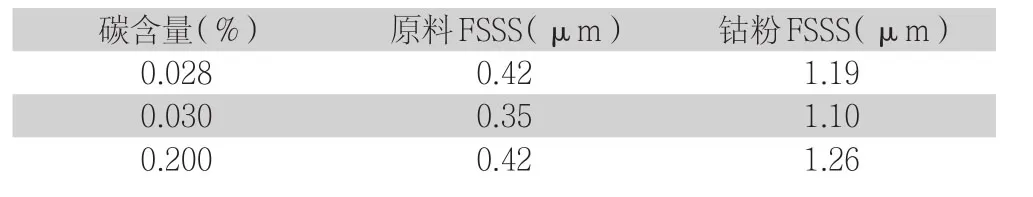

表1 原料對還原鈷粉性能的影響

碳酸鈷煅燒成氧化鈷的過程中,有時因工藝設定的原因會導致氧化鈷中碳含量增加,碳以碳酸鹽的形式存在。在后續的還原反應中,生成的CO2降低局部還原氣氛濃度,不利于反應的正向進行,降低還原速度,導致顆粒偏大。

從表5可見,粒度小的原料還原出的鈷粉粒度也相對較小。將氧化鈷和草酸鈷還原的鈷粉分別做SEM和XRD分析,結果如圖1和2所示。由此推斷還原過程存在遺傳性,原料所具有的粒度、顆粒形貌、晶型等性質在一定程度上會傳遞給鈷粉。

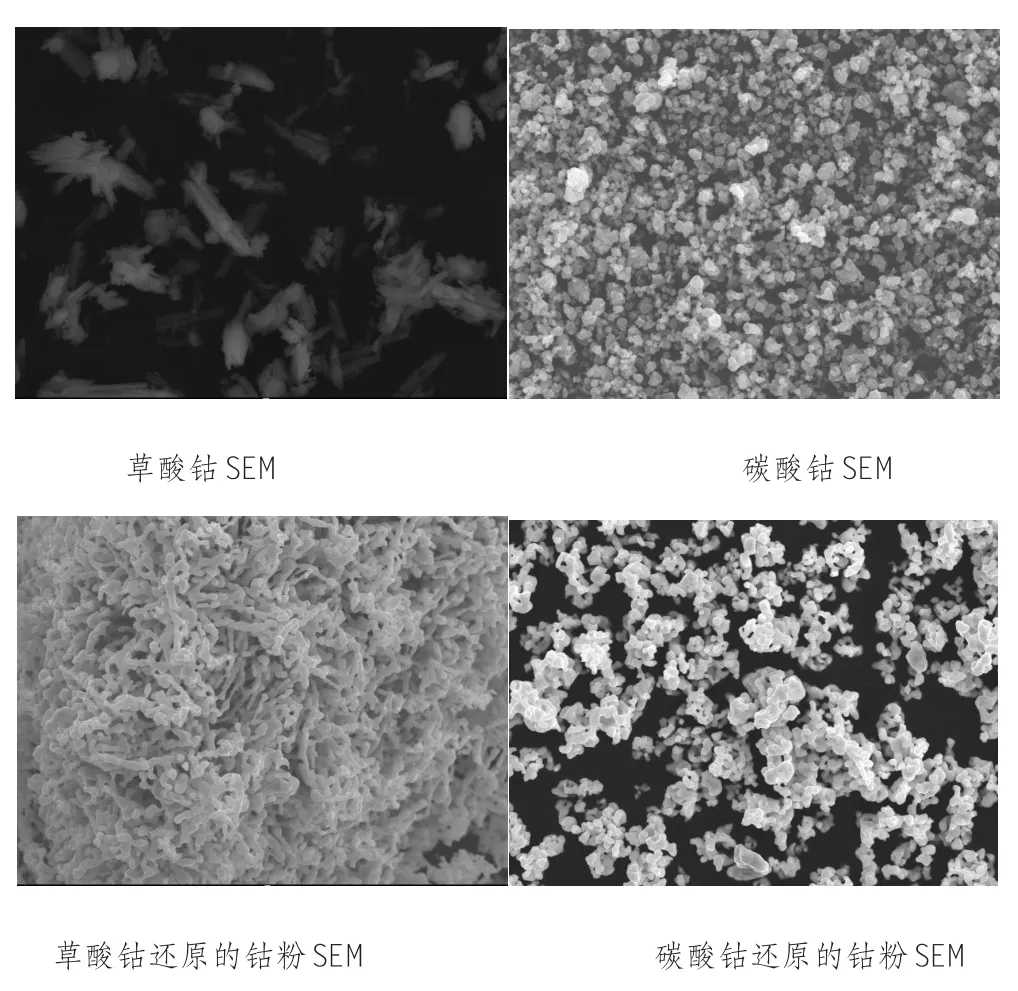

圖1 草酸鈷(左)和氧化鈷(右)及其還原鈷粉的形貌

由圖1可見,氧化鈷電鏡下的形貌為近球形,其還原出的鈷粉電鏡形貌也為近球形,草酸鈷顆粒形貌為枝狀,還原的鈷粉形貌也為枝狀。

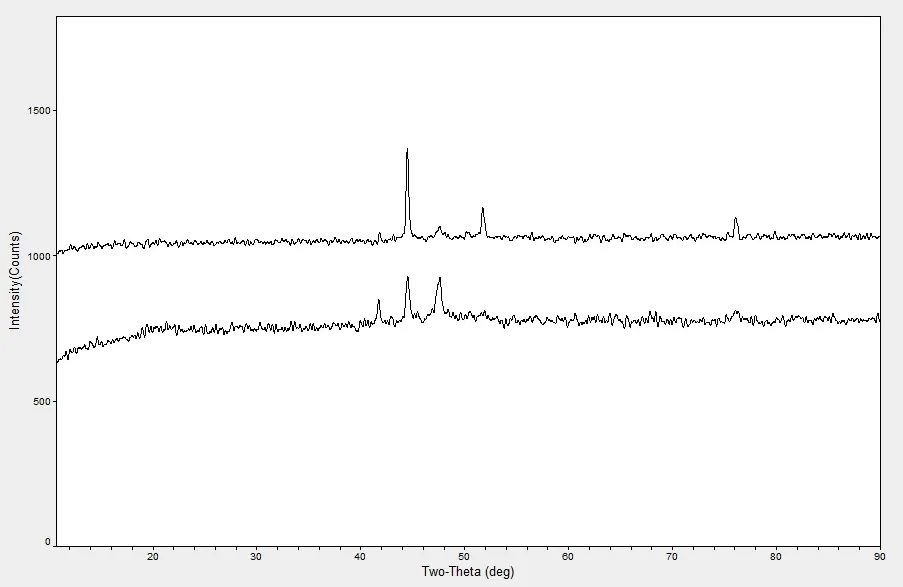

由圖2可見,氧化鈷還原制備的鈷粉主要為α-Co,為密排六方(hcp)結構;草酸鈷還原制備的鈷粉主要為β-Co,為面心立方(fcc)結構,同時存在少量α-Co,分析機理為反應溫度過高,部分草酸鈷發生結構解體,導致遺傳性下降,從而生成了部分低溫穩定的hcp相鈷。

圖2 草酸鈷(上)和氧化鈷(下)還原鈷粉的晶體結構

面心立方結構有4個滑移面,每個滑移面又有3個滑移方向,即有12個滑移系;密排六方結構僅3個滑移面,每個滑移面只有1個滑移方向,共計3個滑移系。α-Co因滑移系比β-Co少,所以塑性不如β-Co,在球磨過程中更易破碎分散,在硬質合金領域的應用較多。

2.2 溫度的影響

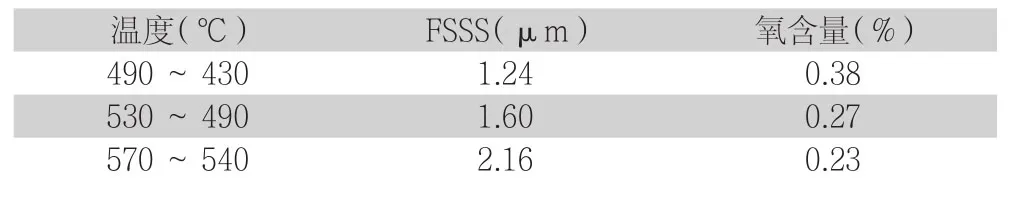

表2 溫度對還原鈷粉性能的影響

從表1的結果可以發現,溫度越高,還原鈷粉的粒度越粗,分析一種原因為溫度越高,還原反應進行得快,生成的鈷粉在高溫的環境中會相互燒結長大。也可能存在另一種長大機理,即未反應的氧化鈷在高溫下先發生長大,長大后的氧化鈷再被還原成鈷粉,間接實現鈷粉顆粒的長大。

溫度越高,反應的速度越快,在相同的時間下原料被還原得越徹底,料層中夾雜的氧化物被進一步還原,樣品整體的氧含量下降。

2.3 推舟速度的影響

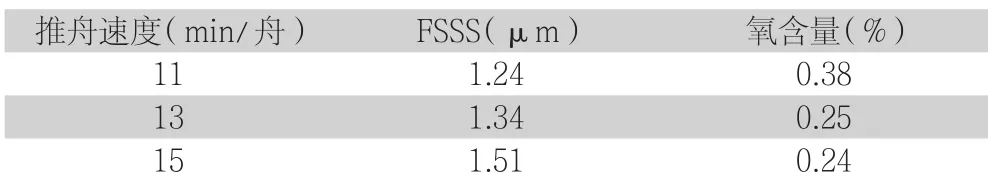

表3 推舟速度對還原鈷粉性能的影響

推舟速度對還原鈷粉性能的影響見圖表3。由表3可見,推舟速度越快,鈷粉的粒度越細,氧含量越高。推舟速度快,則還原反應的時間短,鈷粉燒結長大的時間也短,不易形成較大的顆粒。反應時間短,則料中會“夾雜”一些難還原的氧化物,反映在鈷粉的氧含量偏高。

推舟速度和還原溫度存在一定范圍內具有互補關系,可通過提高溫度適當縮短反應時間,或延長反應時間來降低溫度。溫度和時間的協同關系需要根據實際情況進行調整,否則鈷粉性能可能與預計存在偏差。

2.4 還原氣體流量及成分的影響

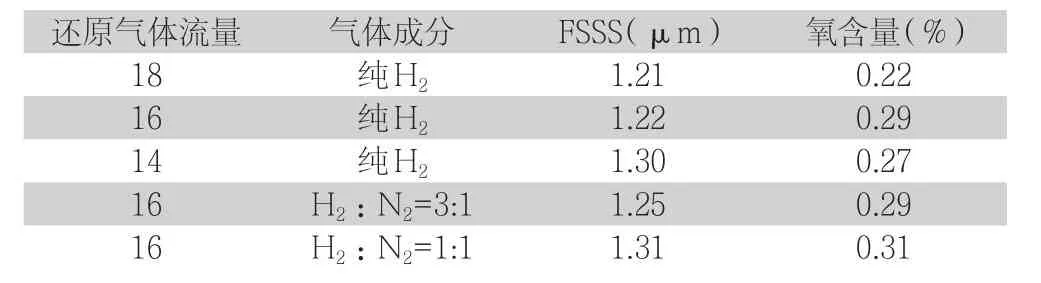

從表4可見,氫氣流量增大,有利于降低鈷粉的粒度,但該方法降低粒度的效果存在上限,生產中需要綜合考慮氫氣消耗帶來的成本增加,合理選擇氫氣流量。

氫氮混合氣在相同的工藝條件下也可以完全還原鈷粉,氧含量等指標可以達到行業控制標準。相比較而言,純氫的還原效果最好,所生產鈷粉粒度最細,氮氣的比例越高,鈷粉的粒度越粗,氧含量也相對會增加。但氫氣的成本要高于氮氣,在滿足質量要求的情況下可適當考慮使用氫氮混合氣,以降低成本。

表4 還原氣體流量及成分對還原鈷粉性能的影響

2.5 裝舟量的影響

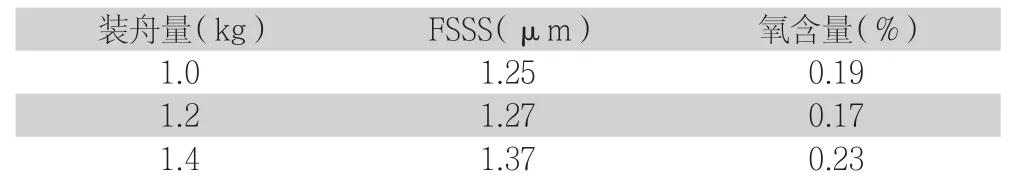

表5 裝舟量對還原鈷粉性能的影響

裝舟量是影響還原鈷粉性能的重要因素,由表5可見,裝舟量越多則鈷粉的粒度越大。裝舟量多則料層厚,反應時上層的氧化鈷先還原成鈷粉,鈷粉在高溫條件下發生互相燒結長大;下層氧化鈷反應生成的水蒸氣向上溢出,會將上層鈷粉氧化并再次被還原,使其進一步長大。

對于草酸鈷原料來說,料層過厚容易導致下層草酸鈷直接裂解生成鈷粉,鈷粉再被氧化成氧化鈷,發生多次的長大。

料層過厚會影響還原反應的速度,使下層的還原不徹底,導致鈷粉檢測的氧含量過高,嚴重時會發生物料的返燒現象。

3 結論

根據以上試驗結果及分析,得出以下結論:

(1)原料粒度和形貌對鈷粉具有遺傳性,使用細顆粒原料更有利于生產細顆粒的鈷粉。

(2)氧化鈷還原的鈷粉多為HCP-Co,草酸鈷還原的鈷粉多為FCC-Co,FCC-Co的塑性比HCP-Co好。

(3)溫度越高,鈷粉粒度越粗,氧含量越低;溫度越低,鈷粉粒度越細,氧含量越高。

(4)推舟速度快,鈷粉粒度細;推舟速度慢,鈷粉粒度粗。

(5)氫氣流量大,氫氣純度高,還原鈷粉的粒度細;反之,則粒度粗。