高溫高壓水環境對核308L異種焊縫金屬疲勞壽命影響的研究

王儀美,張 飛,唐 毅,陳銀強,趙傳禮,桂 春

(1.中核武漢核電運行技術股份有限公司,武漢 430223;2.中核核電運行管理有限公司,浙江嘉興 314300)

0 引言

美國機械工程師協會(ASME)規范給出的疲勞設計曲線已經廣泛應用于核電站壓力邊界材料的疲勞強度設計,該疲勞設計曲線是對材料在室溫空氣中獲得的低周疲勞試驗數據進行擬合,沒有充分考慮壓水堆(PWR)服役環境的影響[1]。研究表明服役環境會對結構材料的疲勞性能產生較大影響,因此美國核管理委員會(NRC)于2007年頒布了RG 1.207導則[2],要求新建核電站必須充分考慮PWR環境對材料疲勞性能(即環境促進疲勞(EAF))的影響,并推薦采用美國阿貢國家實驗室(ANL)NUREG/CR 6909文件中建立的模型所給出的環境疲勞校正因子Fen[3]。

目前,國內已經開展了結構材料在模擬PWR核電站一回路水環境中疲勞性能的研究,研究對象為碳鋼、低合金鋼、不銹鋼及鎳基合金母材[2-4]。NUREG/CR 6909中建立的Fen模型可以較準確地評估母材的疲勞壽命,但Fen對焊縫金屬疲勞壽命評估的適用性未知。因此,本文以核電用接管安全端308L異種焊縫金屬材料為研究對象,進行不同應變幅值條件下固定應變率的低周疲勞(LCF)試驗,將獲得的應變-壽命曲線與ASME疲勞設計曲線進行對比,并評價Fen對于評估不銹鋼焊縫金屬疲勞壽命的適用性,并且利用掃描電鏡(SEM)表征疲勞斷口,分析308L焊縫金屬的失效機理。

1 材料與方法

1.1 試驗材料

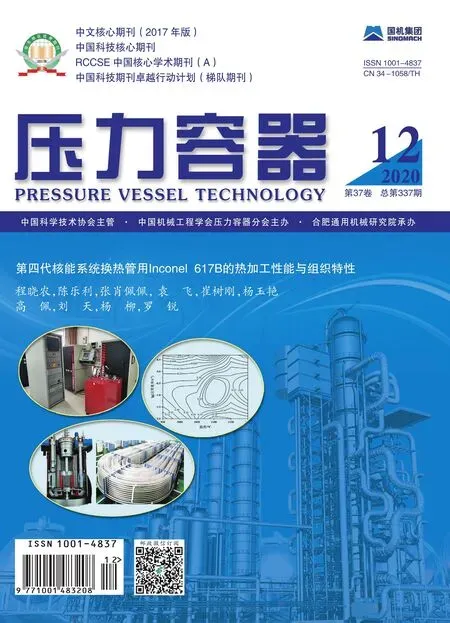

試驗材料為某公司制造的低合金鋼16MND5和Z2CND18-12控氮不銹鋼平板對接焊件的308L不銹鋼焊縫區域,該焊接件是在16MND5低合金鋼側堆焊309L后、在16MND5和Z2CND18-12平板之間堆焊308L,試樣沿308L焊縫區域的長度方向取材[5]。環境疲勞試樣尺寸(如圖1所示)滿足ASTM E606標準要求[6]。

圖1 環境疲勞試樣尺寸

1.2 疲勞試驗裝置

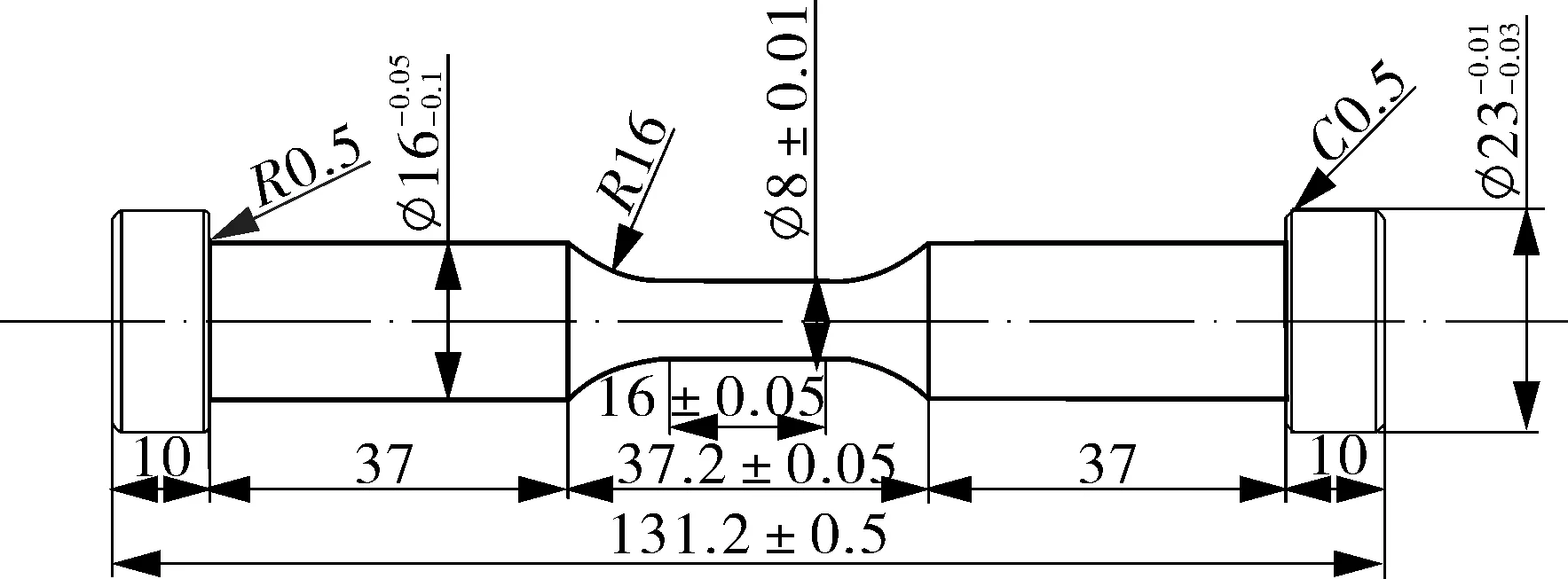

環境疲勞試驗在如圖2所示的高溫高壓水環境疲勞試驗裝置上完成。該裝置由疲勞試驗機主機、高壓釜、循環水系統和控制系統組成,可連續控制水環境的溫度、壓力、溶解氧等化學參數和載荷參數。試驗前疲勞試驗機主機在室溫空氣環境下進行對中性檢查,在高溫空氣環境中進行試樣標距段應變與試驗機位移的標定,以確保試驗控制過程的準確性。

圖2 高溫高壓水環境疲勞試驗系統示意

1.3 試驗參數

試驗采用位移控制模式,根據試驗機位移與試樣標距段的應變標定結果確保加載到試樣上的應變為目標應變幅值,加載波形為三角波,應變比為R=-1,加載應變率為0.04%/s。選取的應變幅值范圍為0.3% ~1.0%,為了降低試驗誤差,在每級應變幅水平下測試了最少3個疲勞試樣。高溫高壓水環境溫度為300℃,壓力為8 MPa,溶解氧不大于5×10-9。為了對比高溫高壓水環境對308L焊縫金屬疲勞性能的影響,在相同應變幅值、應變率及溫度下進行空氣環境中的疲勞試驗。材料的疲勞壽命(N25)定義為峰值拉應力下降至最大峰值拉應力的75%時對應的循環周次。

疲勞試驗完成后,選擇典型樣品在試驗機上拉斷,通過掃描電子顯微鏡觀察斷口形貌。

2 結果與討論

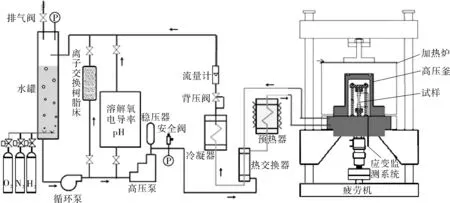

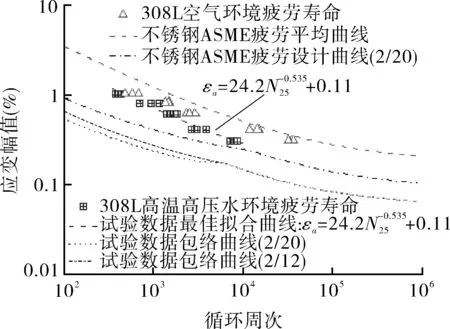

2.1 高溫空氣疲勞壽命試驗結果

圖3示出該材料在300℃空氣環境中的疲勞壽命數據,分別與奧氏體不銹鋼的ASME平均曲線、ASME設計曲線及空氣環境中的ANL模型曲線對比,其中ASME設計曲線是分別將ASME平均曲線中的應變幅值除以2,循環壽命除以20,取兩者最小值獲得的包絡曲線。結果表明,國產核級308L焊縫金屬在不同應變幅值下疲勞壽命低于ASME平均曲線,但高于ASME設計曲線,隨著應變幅值降低,疲勞壽命接近ASME平均曲線。

圖3 308L焊縫金屬在空氣環境中的疲勞-壽命曲線

在較低應變幅值條件(小于0.8%)下,308L焊縫金屬的疲勞壽命與空氣環境中的ANL模型一致。因此,建議在對國產接管安全端部件進行工程疲勞設計時,參考ANL模型給出的空氣環境疲勞設計曲線。

2.2 高溫高壓水環境中的疲勞壽命試驗結果

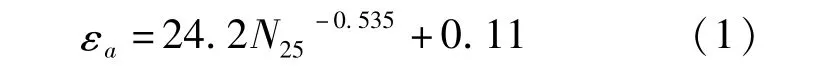

利用最小二乘法對308L在300℃高溫高壓水環境中不同應變幅值條件下的疲勞壽命數據進行擬合,得到應變疲勞壽命曲線,如圖4所示。

圖4 308L焊縫金屬在高溫高壓水環境中的疲勞-壽命曲線

擬合方程表達式為:

式中 εa——應變幅值;

N25——材料的疲勞壽命。

從圖4中可以看出,308L不銹鋼焊縫高溫高壓水環境的疲勞試驗數據點均分布在ASME平均曲線的下方,位于ASME疲勞設計曲線的上方,且相對于空氣中疲勞壽命,低應變幅條件下數據點分布距離ASME平均曲線更遠,壽命下降得更明顯,即受EAF影響更大[7]。

如果采用ASME疲勞設計曲線同樣的試驗數據點處理方式(即考慮數據分散性、試樣尺寸和表面粗糙度的影響),通過對室溫空氣條件光滑試樣低周疲勞壽命數據擬合得到的平均曲線進行保守處理,分別將平均曲線的應力幅值除以2,循環次數除以20,取兩者的最小值形成的下包絡設計曲線來處理本試驗所得的高溫高壓水疲勞試驗數據點,結果見圖4,可以看出,ASME設計曲線無法包絡試驗處理后的曲線。如果采用2/12處理方法,也無法被ASME設計曲線包絡。因此,相應的工程設計直接采用原ASME設計曲線是不合適的,應根據核電廠設計運行條件對ASME設計曲線進行必要的修正或采取相應的工程措施。

2.3 環境疲勞校正因子Fen適用性分析

環境疲勞校正因子Fen模型被推薦用于評價EAF對核電用結構材料疲勞壽命的影響。Fen是材料空氣環境中疲勞壽命(Nair)與高溫高壓水環境中疲勞壽命(Nwater)的比值,即:

308L不銹鋼焊縫金屬屬于鑄造奧氏體不銹鋼,根據NUREG/CR 6909(2014版),奧氏體不銹鋼環境疲勞校正因子Fen表達式為:

式中 T*——溫度影響因子;

O*——溶解氧影響因子。

上述參數表達式分別為:

式中 T——溫度;

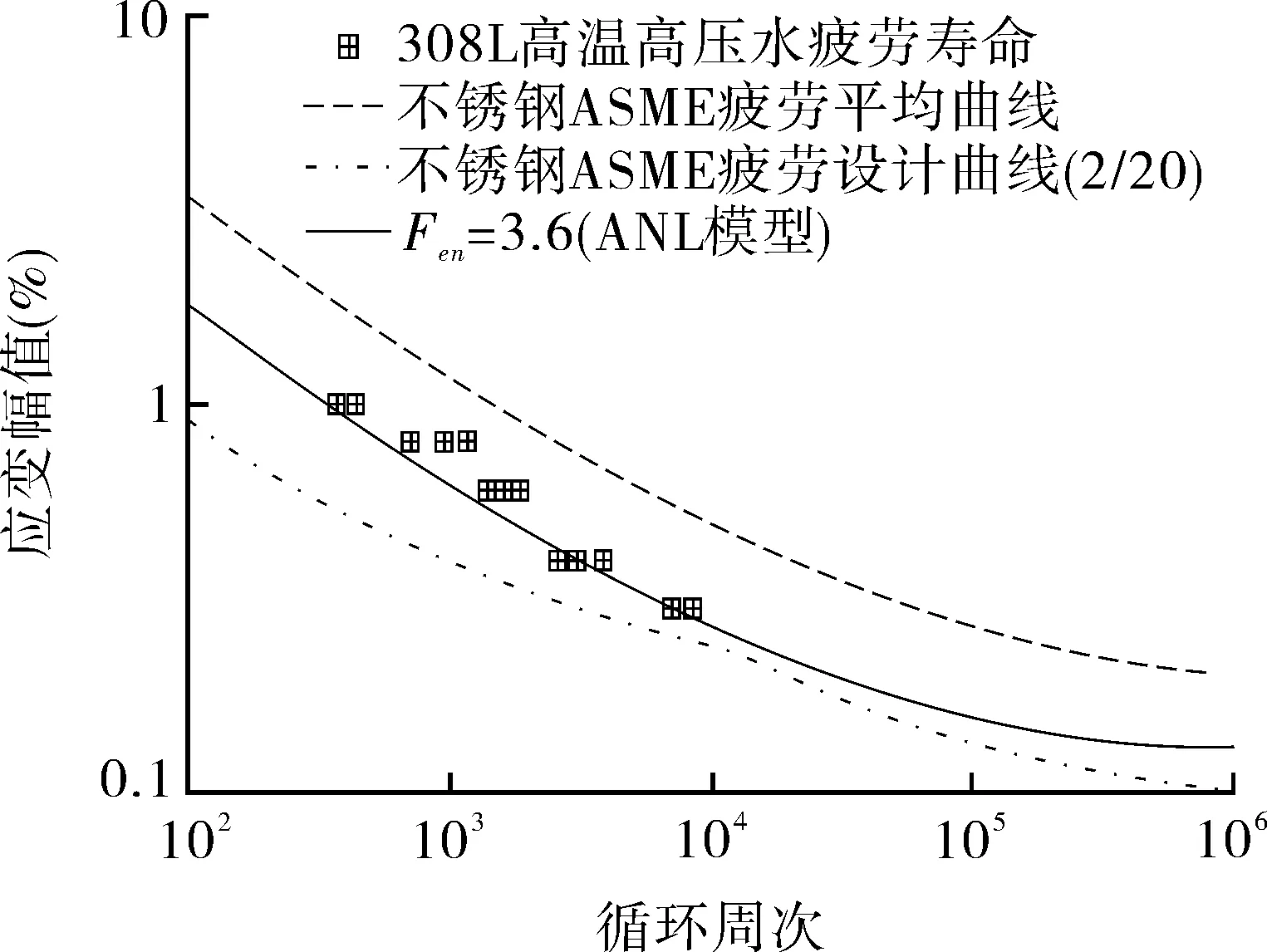

圖5 308L焊縫金屬疲勞壽命與考慮EAF效應的疲勞設計曲線對比

根據試驗條件,計算得到Fen=3.6。利用Fen將ANL模型推薦的不銹鋼空氣環境中疲勞設計曲線進行處理,得到考慮高溫高壓水環境影響的疲勞設計曲線,將308L不銹鋼焊縫高溫高壓水環境的疲勞試驗數據點與新的考慮Fen影響的疲勞設計曲線對比,如圖5所示。可以發現,相比于ASME疲勞設計曲線,考慮Fen的疲勞設計曲線基本包絡308L不銹鋼焊縫在高溫高壓水中的疲勞試驗數據,即能預測該材料的EAF效應,因此適用于評價308L焊縫金屬考慮EAF的環境疲勞壽命[8]。

2.4 斷口SEM分析

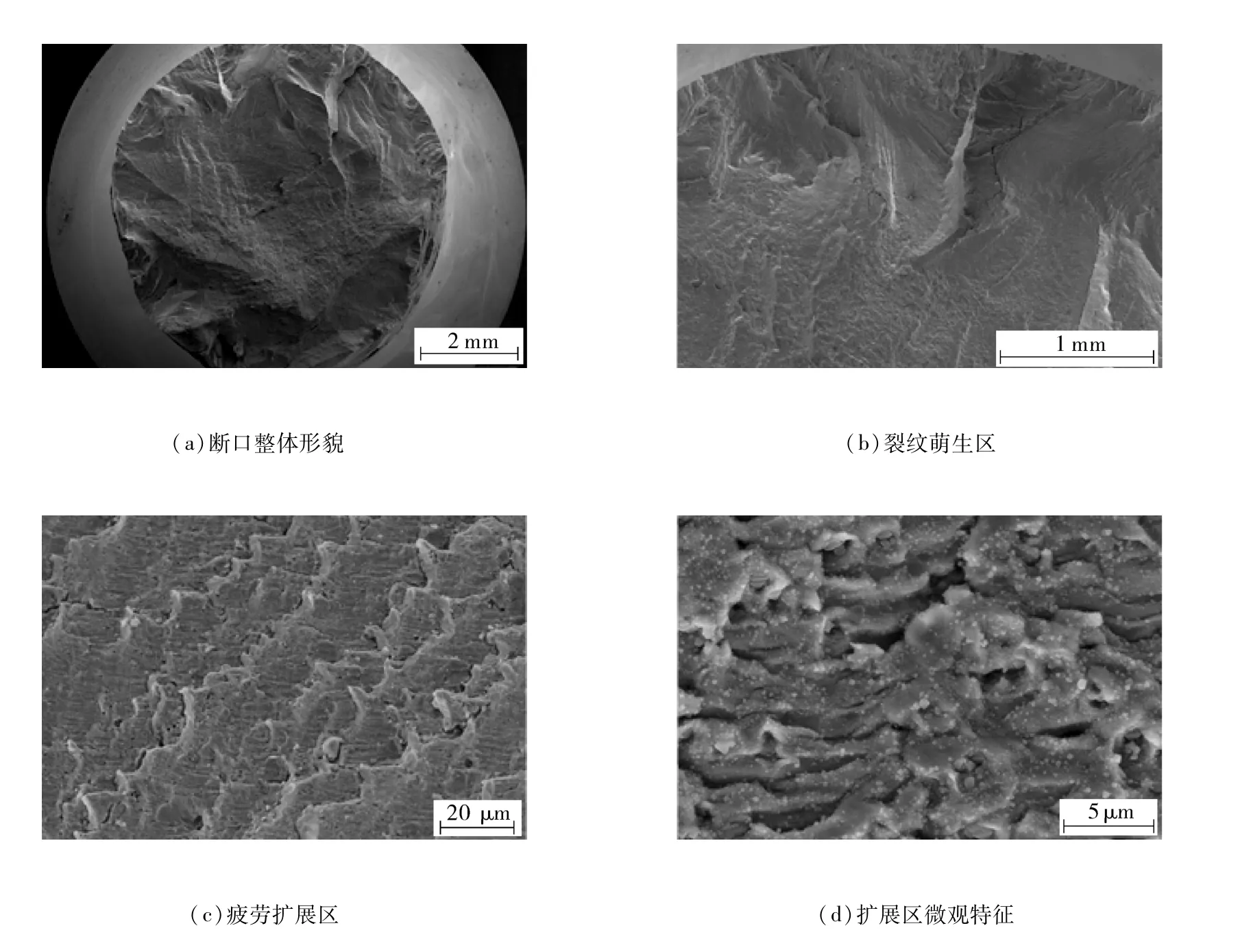

圖6示出在溫度300℃、溶解氧5×10-9、應變率0.04%/s和應變幅值0.4%條件下斷裂的疲勞試樣的SEM斷口形貌。

圖6 308L焊縫金屬疲勞斷口SEM形貌

從斷口(見圖6(a))可以看到,308L不銹鋼焊縫金屬腐蝕疲勞開裂為多裂紋源并行萌生并進一步擴展直至失效的過程。疲勞源區呈現典型的疲勞裂紋扇形解理花樣(見圖6(b)),疲勞裂紋擴展區存在典型的疲勞輝紋特征(見圖6(c)),并且在疲勞源區以及裂紋擴展區均存在很多尖晶石氧化物顆粒,在腐蝕疲勞裂紋擴展區,可以清晰地觀察到很多近圓形夾雜物,并且有很多尖晶石氧化物顆粒環繞分布在這些夾雜物外表面,且這些尖晶石顆粒較基體區域尖晶石氧化物顆粒大(如圖6(d)所示)。同時,在這些夾雜物附近呈現空洞,與基體之間存在空隙,說明在裂紋擴展過程夾雜物并不能阻礙裂紋前進,相反會在擴展過程中發生機械脫落或者加速基體周圍溶解/氧化過程[9-13]。

3 結論

(1)與空氣環境的疲勞壽命相比,308L焊縫金屬在高溫高壓水中表現出EAF效應,且在低應變幅值條件下,EAF效應更為明顯;

(2)將試驗獲得的空氣環境中的疲勞壽命數據與奧氏體不銹鋼的ASME疲勞平均曲線和ANL模型設計曲線對比,建議國產接管安全端部件疲勞設計時參考ANL模型;

(3)Fen模型建議的鑄造奧氏體不銹鋼疲勞設計曲線與ASME疲勞設計曲線相比,能更好地評價接管安全端材料的環境疲勞壽命;

(4)308L不銹鋼焊縫金屬腐蝕疲勞開裂為多裂紋源萌生,且本身存在的顆粒夾雜物在擴展過程中發生機械脫落,加速周圍基體溶解/氧化過程,造成其環境疲勞壽命的降低。