無極調量系統在制氫天然氣壓縮機中的應用

張小偉 彭 勇 馮 利 宋志乾

(成都艾爾普氣體產品有限公司,四川 成都 611930)

成都艾爾普氣體產品有限公司的天然氣壓縮機主要用于壓縮外管網來的天然氣,以滿足制氫工藝對壓力的要求。外管網天然氣壓力長期在2.0~3.2 MPa波動,出口壓力又需要穩定在4.2 MPa,所以當外管網天然氣壓力高時,壓縮機多余的氣量通過回流閥返回壓縮機入口,無法達到節能降耗的作用。為了保證壓縮機低回流狀態下能順利調節進氣閥的開度以達到節能的目的,采用沈陽遠大壓縮機制造有限公司的往復式壓縮機,并通過技改增加了臺州環天科技股份有限公司的無極調量系統(HRCS),使壓縮機的4個進氣閥可以在30%~100%直接任意調節。當負荷高于30%時,回流閥全部關閉從而降低壓縮機的工作電流,達到節能的目的,且全程自動控制,不需人為操作。

1 常見的壓縮機氣量調節方法與HRCS的對比

1.1 常見的壓縮機氣量調節方法

1.1.1 旁路調節[1]

旁路調節是一種最常用也最簡單的氣量調節方法,在壓縮機的進口與出口之間增加一個帶控制流量的管路加以連接,使壓縮機排出的氣體經旁通管全部或部分流回進口管,以達到調節排氣量的目的。

1.1.2 余隙調節[1]

余隙腔調節是人為增加余隙容積來達到調節排氣量的方法,此方法不能做到隨時調節,且調節的量有限。

1.1.3 全頂開進氣閥

全頂開進氣閥屬于間歇調節,在雙作用氣缸中只頂開氣缸一側的進氣閥時可使排氣量減少50%,如果兩側同時頂開,則排氣量為零。但此方法在使用中發現容易造成壓縮機受力不均、出口管線振動較大、調節流量不能線性等問題。成都艾爾普氣體產品有限公司合成氣制氫天然氣壓縮機技改前就使用此種調節方式。

1.2 HRCS調節

此法利用電磁、液壓或氣動控制裝置或彈簧的作用使進氣閥在部分壓縮行程中處于頂開狀態,氣流被壓回進氣管,在其余行程中氣閥被關閉,缸中氣體壓縮有氣量排出。通過對進氣閥關閉時間的控制,達到連續控制的目的。此方法與上述常見方法相比,可以線性調節且幅度大,節能效果明顯,控制穩定,但缺點是一次性投資大。

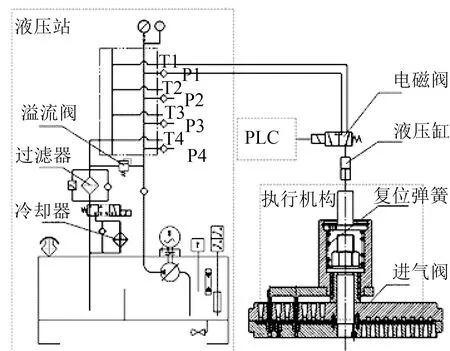

無極氣量調節系統利用液壓油站提供的高壓液壓油作為動力,通過電磁閥脈沖控制壓縮機吸氣閥的關閉時間,從而保證多余的氣體從吸氣閥流出,減少壓縮機的做功,頂開氣閥的無級氣量調節系統如圖1所示。具體的工作原理為:高速電磁閥控制著液壓缸的液壓通路,當電磁閥帶電時,閥芯動作使液壓缸與液壓站的高壓油路連通,液壓力推動液壓活塞,執行機構在液壓活塞的作用下被壓下,強制打開進氣閥;當電磁閥斷電時,閥芯復位,使液壓缸與液壓站的低壓回油路連通,壓叉在復位彈簧作用下復位,氣閥在氣體力與閥片彈簧作用下關閉,氣缸內剩余的氣體開始被壓縮。壓縮機達到所需氣量的關鍵是進氣閥的延遲關閉時間,進氣閥延遲關閉時間又是由電磁閥的帶電時間長短決定的。在本設計方案中,電磁閥帶電時間長短是由可編程控制器(Programmable Logic Controller,PLC)的輸出決定的,PLC控制模塊根據排氣壓力(與活塞行程及氣量對應)來輸出一個控制信號。

圖1 無級氣量調節系統結構

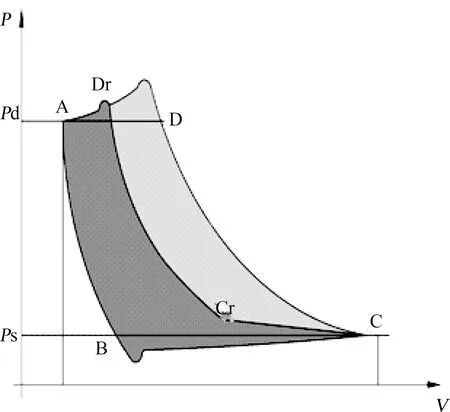

具有氣量調節功能的壓縮機工作過程氣缸內的p-V曲線如圖2所示。

圖2 氣量調節時的p-V曲線

由圖2可知:當壓縮機處于膨脹過程AB時,電磁閥未接通;進入吸氣階段BC,進氣閥在氣體力的作用下開始打開時,電磁閥接通,柱塞在高壓油作用下推動壓叉使進氣閥片貼合在限制器表面;壓縮機進入壓縮階段時,電磁閥仍然處于通電狀態,閥片仍然被壓叉固定在限制器上,此階段CCr即為回流階段,它將多余的氣量不經過壓縮自動排進進氣管路中;在CrDr階段,電磁閥斷電,閥片在氣體力作用下自動關閉,壓縮機進入壓縮階段;DrA即為壓縮機的排氣階段。這一過程中,氣缸內氣體通過進氣閥回流到進氣腔或者進氣管路中,達到減小排氣量的目的。從p-V圖上也可以發現后者節省了循環指示功,相比于現有的旁通管路氣量調節方式,實現了壓縮機的節能。

2 HRCS的關鍵設備及調節控制方案的應用

2.1 關鍵設備

無極氣量調節系統主要包括現場高壓油站、分散控制系統(DCS)、壓縮機氣閥、電磁閥控制系統等。該系統現場配備了專用的進氣調節閥、液力執行組件、液壓系統和控制系統,4個吸氣閥分別配備一個溫度測點,油路配有油壓、油溫和油位測點。氣閥溫度和油位、油溫分別是系統投用的許可條件。配備的專用進氣調節閥其閥片的結構型式采用網狀閥,閥片材料一般選擇聚醚醚酮(PEEK),它能夠承受更大的閥片沖擊力,且比壓叉材料更軟,當壓叉撞擊閥片時不易產生應力集中;液力執行系統配備的液壓執行器組件,設置了進油口、出油口、漏氣口、漏油口以及充氮口。漏油口的主要功能是將系統泄漏的少量液壓油統一排放到漏油回收罐中;漏氣口則是防止工藝氣泄漏到防爆接線盒中,影響系統安全性;充氮口的設置類似于壓縮機活塞桿的填料密封,防止高壓工況下的工藝氣躥升到防爆接線盒中。液壓系統是執行機構的動力源,為執行機構的動作提供動力,通過油泵的作用把液壓油的壓力從常壓提升到所需壓力(最高為22 MPa,根據現場系統調試的結果最終確定油壓的大小,一般在7~14 MPa,設定好后,無需再進行調整),它主要包括液壓泵及其驅動機,溢流閥、換向閥、節流閥等液壓控制閥,還有蓄能器、過濾器、散熱器等輔助元件。

2.2 控制系統應用及優化

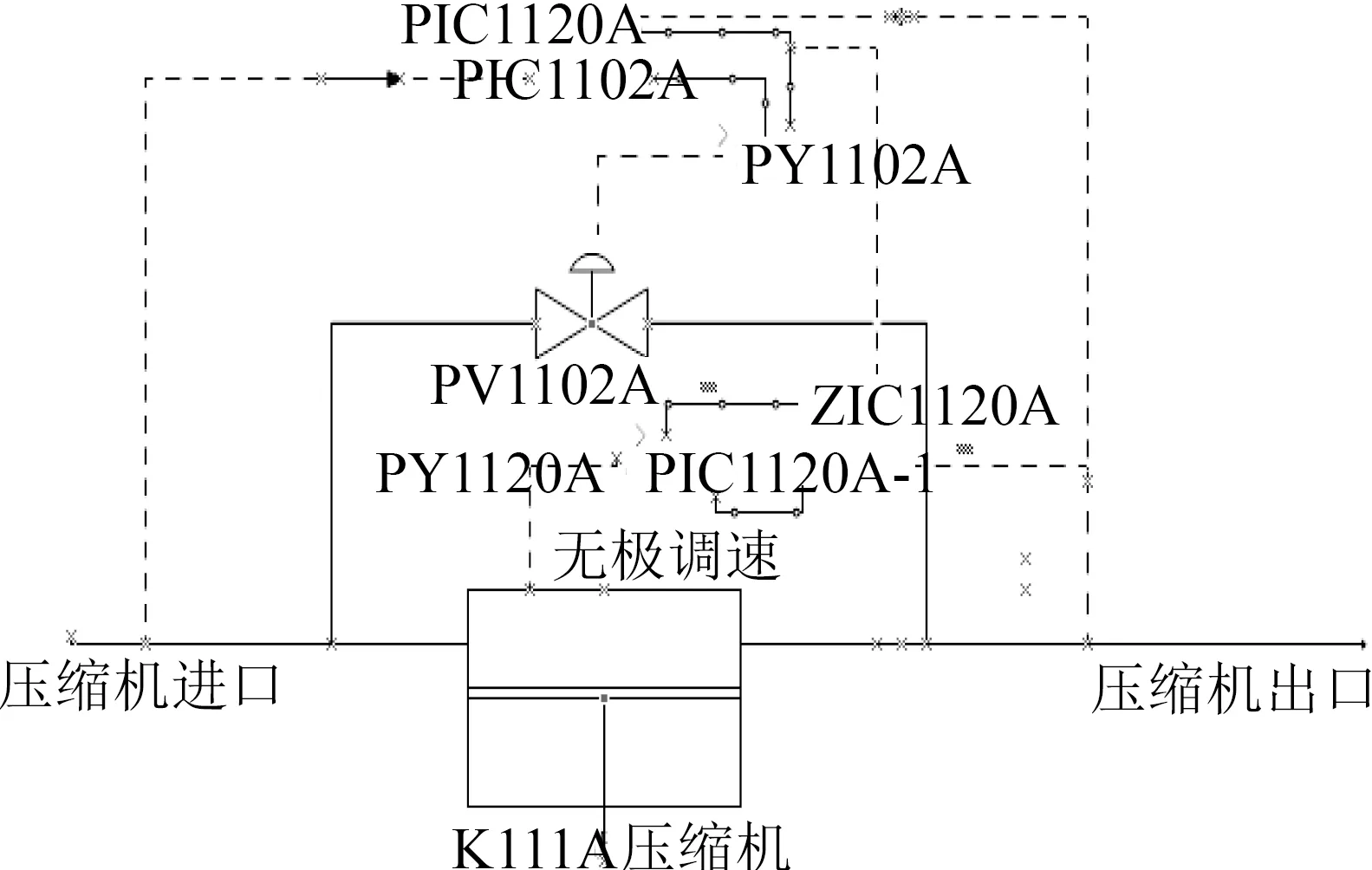

DCS在原有的壓縮機控制系統上新增加了計算塊PY1120A,同時增加負荷控制器PIC1120A_1和限位控制器ZIC1120A。壓縮機回流閥控制器PV1102A和負荷加載器控制器PIC1120A-1邏輯示意見圖3。

圖3 回流閥控制器和負荷加載器控制器

如圖3所示:控制系統是在原西門子PCS7.0-300系統上修改,只在DCS中增加一個計算塊PY1120A,增加了兩個控制器(ZIC1120A,PIC1120A_1),ZIC1120A用來限制負載的最小輸出在30%(廠家建議在30%~100%運行),PIC1120A_1根據出口所需的壓力調節無極調量系統(HRCS)輸出以及旁通閥的輸出信號。而負荷輸出PIC1120A_1線性化處理由DCS發出的4~20 mA控制信號給CIU,轉換成電子指令信號控制執行機構。控制系統的作用主要是比較反饋的壓力值與設定值,由控制器計算出氣閥延遲關閉的時間,發送出電子指令,實時控制進氣閥的狀態。控制系統會自動采集傳感器的監測信號,在超出安全范圍時報警或聯鎖;控制模塊與原DCS控制系統能進行數據信號共享。新增加的HRCS在原有的壓縮機控制系統中進行改造升級,增加了部分功能,壓縮機原有的控制取壓點都不變,控制方案也可以不變,只是將原來直接送回回流閥的信號經過分程計算之后再分別送到HRCS控制系統和回流閥。同時考慮到HRCS故障后作用在吸氣閥的液壓油失去動力,HRCS跳車,則吸氣閥瞬間會變成全開狀態,這樣壓縮機瞬時打氣量會大幅度增長,在回流閥調節不及時的情況下,可能會造成出口安全閥起跳或工藝安全事故,因此設計時增加了回流閥在無極調量故障瞬時跳開并交自動控制的邏輯控制。目前采用液壓油泵反饋信號“mode-FB”和液壓油壓力“PT001”二選一觸發,由壓縮機的當前負荷決定回流閥PV1102A的跳開程度,即負荷越低回流閥跳開幅度越大,反之跳開幅度越小。目前采用的是PIC1120_1輸出在50%及以下時回流閥PIC1120A跳開30%閥位后轉自動調節,50%以上時跳開20%后轉自動調節;當然也可根據負荷情況設計成線性的回流閥輸出(反作用)脈沖,這一設計從根本上預防了HRCS故障對工藝造成的大幅波動。

2.3 能耗對比

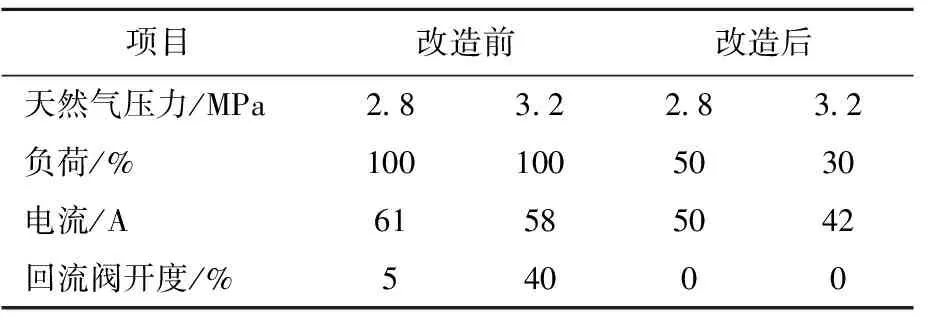

天然氣壓縮機無級調速系統改造前后參數對比情況見表1所示。

表1 天然氣壓縮機無級調速系統改造前后參數對比

由表1可見:壓縮機改造后回流閥處于全關狀態,同等打氣量的情況下電流有較大的下降,目前該壓縮機天然氣壓力低時電流約50 A,天然氣壓力高時電流為42 A。按1 h節約10 A計算,一年8 400 h可節約電力504 MWh,電的價格按0.4元/kWh,每年可節約20萬元人民幣,經濟效益相當可觀,保守計算3年可以收回成本。由于該壓縮機的額定功率相對較小,所以用在大型的往復式壓縮機上效益更加可觀。

3 結語

HRCS在目前的運行過程中未發現任何問題,運行平穩,輸出線性,可靠性高,且液壓系統使用的齒輪泵故障率極低,同時操作難度低,自控程度高,基本不需要人為手動控制。在壓縮機選型比實際所需大的情況或壓縮機進口氣量變化引起做功富裕的機組上進行優化改造,效益比較明顯。