關于有效利用舊加氫催化劑問題的探討

王德會 張 靖 孫方憲 楊 嬌

(中石油華東設計院有限公司,山東 青島 266071)

加氫裝置催化劑是資源也是運行成本,合理有效地使用舊再生加氫催化劑、最大化發揮催化劑性能,就是充分利用資源,減少固廢,也是降低運行成本、提高經濟效益的有效手段和措施之一。因此,如何有效利用舊加氫催化劑是煉廠面臨的重要課題。舊催化劑、再生劑的利用相當復雜,且難度大,尤其是改造裝置,除要熟知催化劑性能和催化劑級配技術外,還要考慮反應器結構尺寸以及操作條件等因素的限制。因此,很難做到“量身定制”,只能在“因地制宜”的條件下盡量努力,做到“極致”。

再生加氫催化劑的再利用除了應注意顆粒尺寸、孔隙率等級配事項外,最重要的是活性級配.當再生加氫催化及與保護劑床層級配時,大多裝填在保護床層的底部,可以裝填活性恢復率85%~90%的再生加氫催化劑;當再生加氫催化劑與新鮮主加氫催化劑級配時,一般裝填在新鮮主加氫催化劑的上層或上床層。再生加氫催化劑與新鮮主加氫催化劑的級配比例,最好應根據裝置設計條件或生產條件進行評價試驗或應用成熟的軟件進行預測,使其整體活性能夠滿足加工目標和裝置運轉周期的要求。如果再生加氫催化劑與新鮮主加氫催化劑是相同的牌號,則再生加氫催化劑的活性恢復率大于95%;如果新鮮主加氫催化劑選擇升級換代劑或其他牌號的、活性更高的主劑時,則再生加氫催化劑的活性恢復率應是90%~95%,這是作為裝置主劑級配的輸入條件。

1 應用案例[1-4]

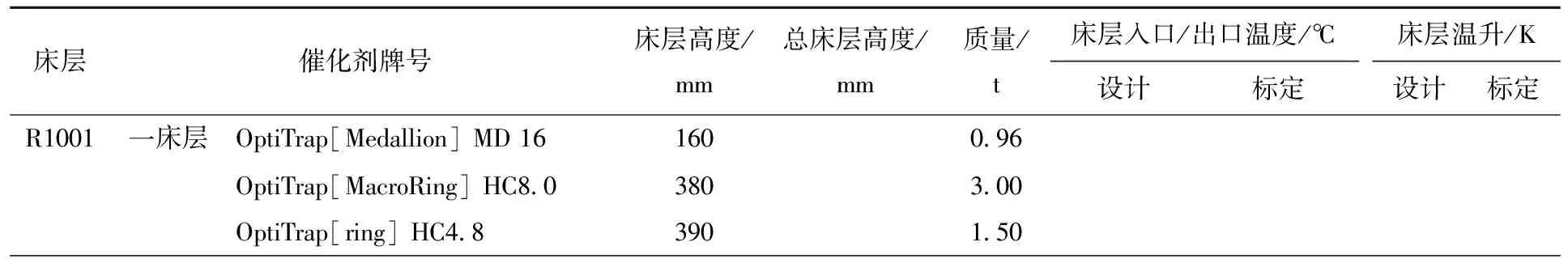

某煉廠將600 kt/a的加氫裂化裝置改造成為1 000 kt/a的蠟油加氫處理裝置,反應器利舊。其中原加氫精制反應器內設3個床層,基本按“盡量”等溫升不等床高床層設置;原加氫裂化反應器內設4個床層,基本按“盡量”等溫升等床高床層設置。兩反應器各床層間均設有冷氫注入點。改造后兩臺反應器床層尺寸未做改造,采用串聯流程,保護劑床層催化劑采用稀相裝填,加氫精制劑采用密相裝填。催化劑裝填數據及床層反應溫升見表1。

表1 催化劑裝填數據及床層反應溫升[5]

續表1

從表1數據可以看出:

(1)各反應器催化劑床層高度仍與原加氫裂化裝置反應器催化劑床層尺寸匹配,未做調整和改變。

(2)第一臺反應器入口溫度設計值317 ℃,標定值319 ℃;第一臺反應器溫升設計值36 K,實際標定值為36.7 K;第二臺反應器溫升設計值19 K,實際標定值為7.1 K。

(3)保護劑占總催化劑的比例為21.52%。

殼牌/標準公司DN-3651屬第一代CENTRA系列蠟油加氫預處理催化劑,于2010年投放市場;DN-3551屬殼牌/標準公司ASENT系列催化劑,于2004年投放市場。DN-3651(新)催化劑的活性應高于DN-3551(舊)催化劑。

UF-210(又稱KF848)催化劑為1999年由日本凱金公司/阿克蘇諾具貝爾公司首批工業化Ⅱ類活性中心的STARS系列催化劑。UF-210催化劑與DN-3551(舊)催化劑的活性對比,應在裝填前委托研究單位進行活性評價。

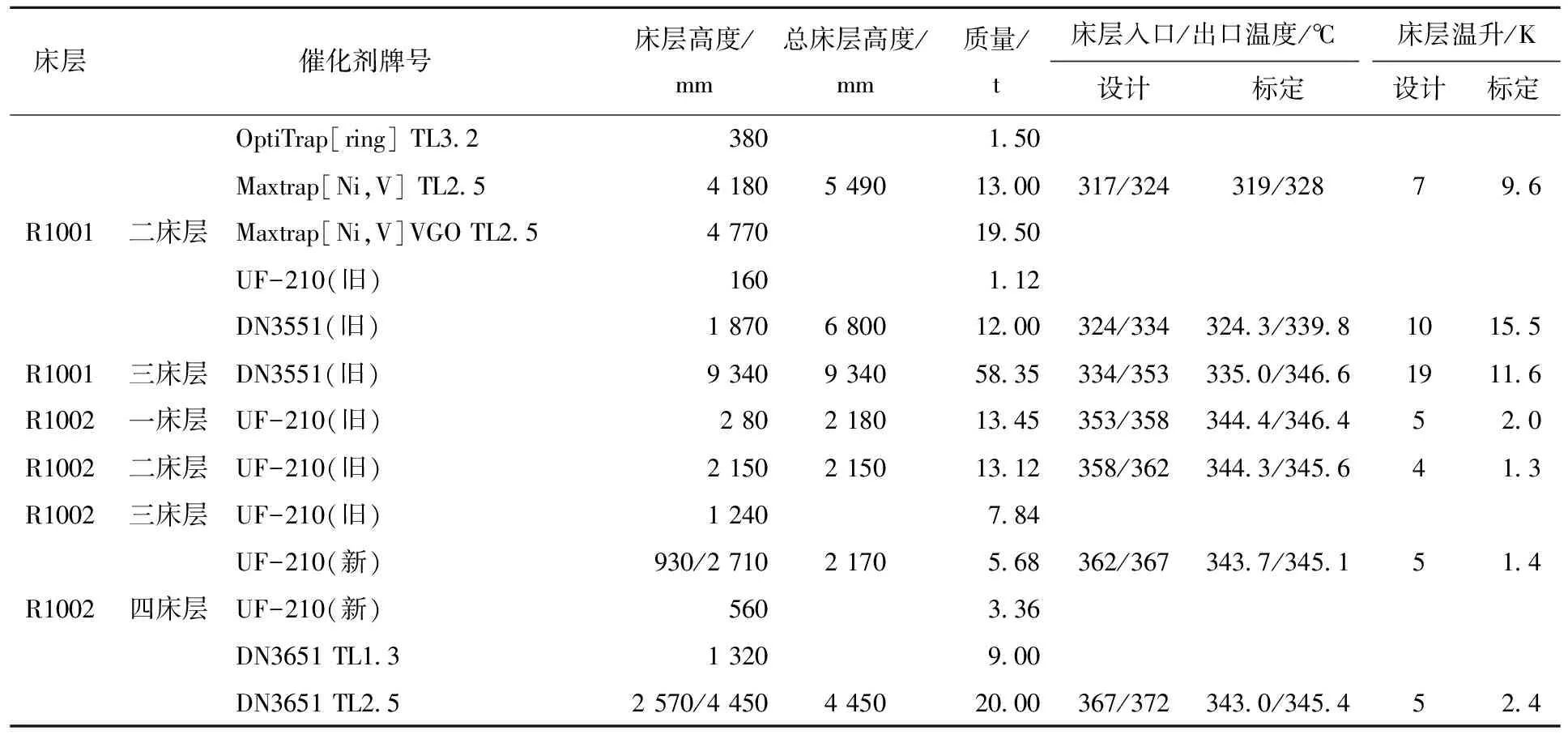

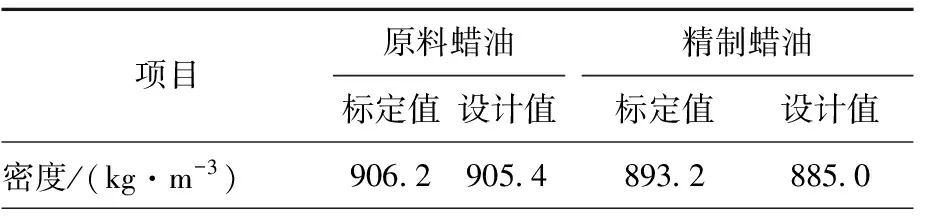

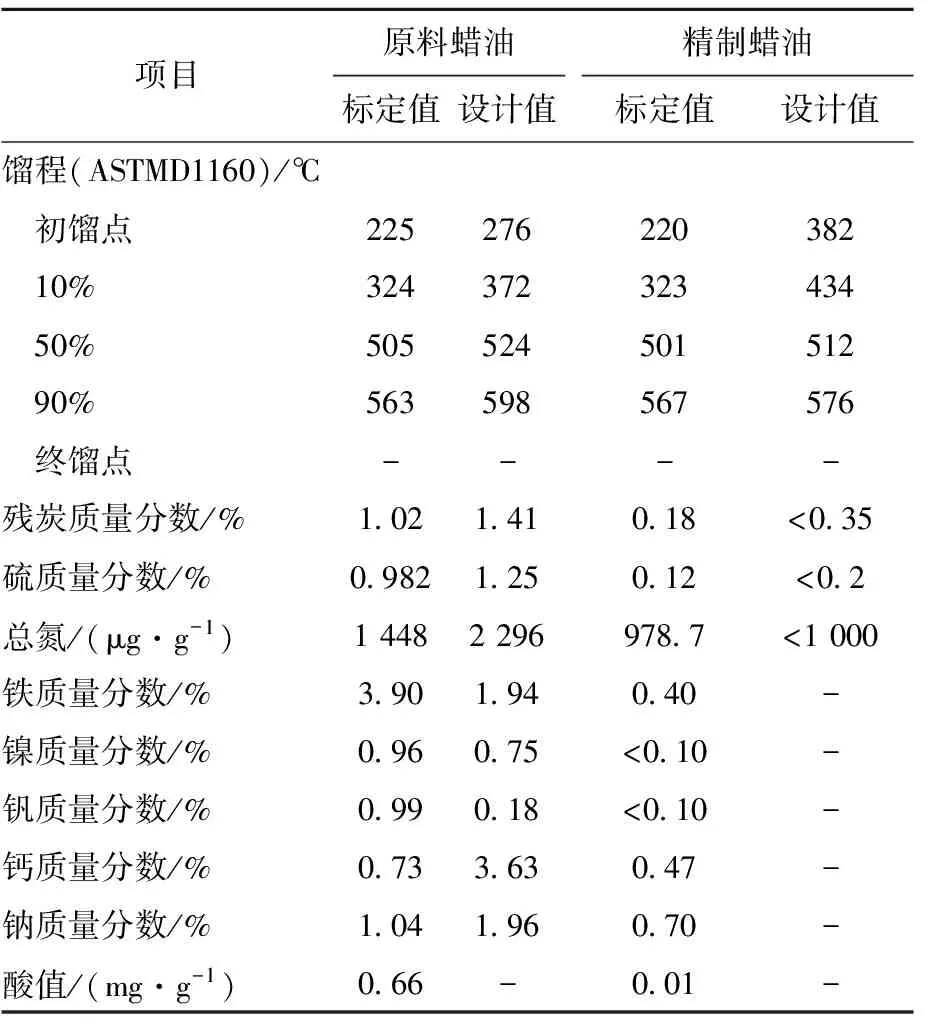

標定混合原料中,焦化蠟油摻比高于設計值3.73個百分點,摻煉10.8%的常三線油,其余為直餾蠟油,標定原料和產品性質見表2。從表2中數據可以看出:(1)原料中鐵質量分數較高;(2)脫氮率很低,約為33.9%(計算值)。

表2 標定原料和產品性質

續表2

2 建議方案

根據Albemarle公司的STAX動力學模型中的概念[6-7],將催化原料加氫預處理過程劃分為兩個反應區;中間餾分油加氫處理過程劃分3個反應區;高壓加氫裂化過程分為4個反應區。

催化原料加氫預處理過程的加氫脫硫/加氫脫氮不必要求達到第三反應區,甚至第四反應區預期深度。催化原料加氫預處理的深度僅是部分脫除最難脫除的硫化物,脫硫反應以直接脫硫為主,且多數催化原料加氫預處理裝置均按恒定脫硫模式操作。

第一反應區,直接脫硫反應,氫分壓高,反應速度快。加氫脫氮/脫芳烴反應速度非常慢,受氮化物和芳烴抑制,主要是脫除易脫的硫化物。

第二反應區,直接脫硫+加氫(間接)脫硫反應,反應速度慢,受氮化物和芳烴抑制,脫除難脫除的硫化物和易脫除的氮化物/芳烴飽和。

由此可見,第二反應區需要加氫活性高的催化劑,將低活性的舊催化劑裝填在第二反應區中不能發揮舊催化劑殘留活性的作用。

(1)建議調整主催化劑級配方案

主催化劑級配裝填排序(自下而上)的選擇建議為:DN-3651/DN-3551(舊)/UF-210(新)/UF-210(舊),主催化劑級配裝填排序最終應取決于活性評價。

(2)應盡量避免同一催化劑床層中裝填多種牌號、不同活性的主催化劑,防止卸劑再生利用時造成數量和活性損失[8]。

(3)適當減少保護劑的裝填比例

保護劑占總催化劑量的21.52%。從表2數據看出,原料蠟油中所含金屬雜質除鐵較高外其他都很低,雖然加工焦化蠟油時可能含微量硅,但保護劑OptiTrap[ring] TL3.2有脫硅性能。因此,應與催化劑供應商討論,降低保護劑占總催化劑量的比例,根據實際生產數據,至少可降至15%。騰出空間裝入主催化劑,更有利于裝置的生產。

(4)提高反應器入口溫度

反應器中裝填的主催化劑均屬鎳鉬型催化劑,脫氮活性高,通過提高反應器入口溫度,補償舊劑活性,提高脫氮率,更有利于提高脫硫率。

3 結論

(1)應盡量避免在同一催化劑床層中裝填多種牌號、不同活性的催化劑,這樣可以減少卸劑混劑造成數量和活性損失。

(2)確定改造裝量催化劑裝填方案時,最好由研究單位介入進行試驗和優化。

(3)適當提高反應器入口溫度控制第一反應器的床層溫升,提高第二反應器溫升,可能更合理。

(4)再生加氫催化劑的再利用,除了應注意顆粒尺寸,孔隙率等級配事項外,最重要的是活性級配,提高催化劑的利用率。