石灰石-石膏濕法煙氣脫硫智能化控制系統(tǒng)

王愛琴,于浩波,羅振,李志軍

國家對水泥工業(yè)中二氧化硫的排放指標(biāo)控制越來越嚴(yán)格,越來越多的濕法脫硫工程應(yīng)用在水泥生產(chǎn)線,但常規(guī)濕法脫硫系統(tǒng)因智能化程度低,存在諸多缺陷,急需進行改造和完善。本文有針對性地介紹了智能化濕法脫硫控制系統(tǒng)的工作原理及應(yīng)用,供同行參考。

1 常規(guī)濕法脫硫系統(tǒng)

常規(guī)濕法脫硫系統(tǒng)常見的缺點有:

(1)系統(tǒng)設(shè)計自動化程度低,缺少監(jiān)測儀表、電動閥門和控制設(shè)備。

(2)儀器儀表的選型和安裝位置不合理,監(jiān)測數(shù)值偏差大。

(3)跑、漏、堵現(xiàn)象時有發(fā)生,需專業(yè)巡檢人員定期巡檢。

(4)出脫硫塔SO2排放量超標(biāo)、石膏含水率偏高時有發(fā)生。

以上這些系統(tǒng)缺陷,迫切需要一套運行穩(wěn)定且智能化程度高的濕法脫硫控制系統(tǒng)給予解決。

2 智能化濕法脫硫系統(tǒng)

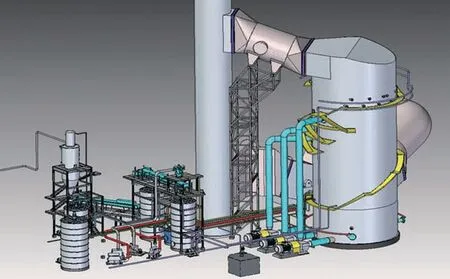

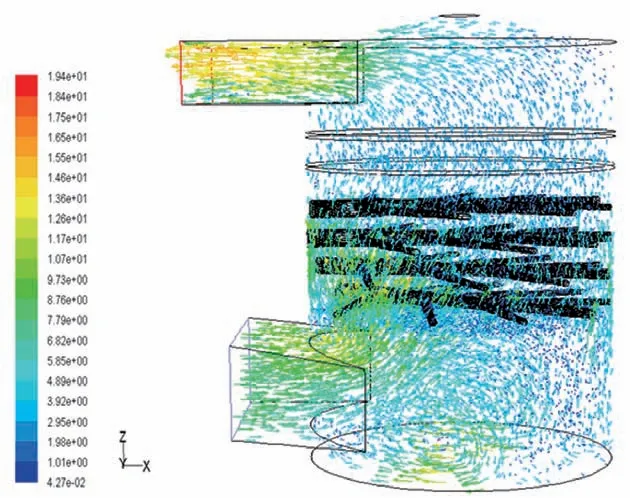

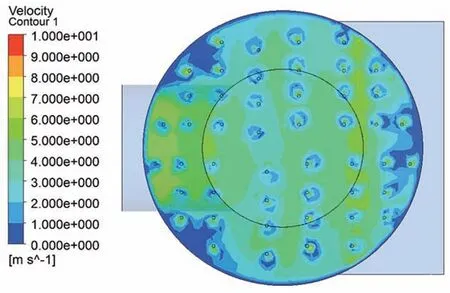

水泥工業(yè)石灰石-石膏智能化濕法煙氣脫硫系統(tǒng)由漿液制備系統(tǒng)、吸收塔系統(tǒng)、事故漿液系統(tǒng)、石膏脫水系統(tǒng)等部分組成,濕法脫硫系統(tǒng)三維模型見圖1。該系統(tǒng)采用了CFD/FGDPRISM仿真技術(shù),可有針對性地模擬氣體流場和漿液池流態(tài)(圖2、圖3),保證儀器儀表安裝準(zhǔn)確。各組成部分之間由電動閥門、管道和電動設(shè)備相連接,確保整套脫硫系統(tǒng)的互聯(lián)互通。

本系統(tǒng)智能化控制主要由漿液制備系統(tǒng)智能化、吸收塔進出漿液智能化、循環(huán)泵開停智能化、除霧器清洗智能化和邏輯程序等級智能化等組成。具體內(nèi)容如下:

2.1 漿液制備系統(tǒng)智能化

圖1 濕法脫硫系統(tǒng)三維模型

圖2 CFD/FGDPRISM仿真技術(shù)模擬(1)

圖3 CFD/FGDPRISM仿真技術(shù)模擬(2)

常規(guī)生產(chǎn)線漿液制備系統(tǒng)由人工調(diào)配脫硫劑,即通過秤和水箱液位,人工手動調(diào)配漿液制備槽中漿液的密度。此方法效率低且缺乏反饋,會導(dǎo)致進塔漿液密度不穩(wěn)定,進而影響脫硫系統(tǒng)的穩(wěn)定性。智能化的漿液制備系統(tǒng)包括漿液制備槽、星型下料器、漿液制備水泵等。系統(tǒng)用密度計測定漿液制備槽漿液的密度,按照設(shè)定的漿液密度,選擇開啟星型下料器定量進灰或選擇向漿液制備槽定量進水。同時在泵出口管道處安裝電磁流量計,計量漿液進塔的流量。整個智能化控制系統(tǒng)運行可靠,實現(xiàn)了制漿部分全部智能化,保證了漿液密度穩(wěn)定,避免了管道堵塞。

2.2 吸收塔進出漿液智能化

常規(guī)濕法脫硫系統(tǒng)采用漿液定期進出控制方式,不能有效應(yīng)對窯系統(tǒng)SO2濃度變化的沖擊。而本智能控制系統(tǒng)采用密度計和pH計,可智能控制脫硫塔進漿量和出漿量。密度計和pH計安裝在避開側(cè)攪拌器和氧化風(fēng)管的位置,同時通過定時沖洗密度計和pH計,保證探頭干凈無漿液聚集,保證儀表輸出數(shù)值準(zhǔn)確可靠。當(dāng)窯系統(tǒng)工況變化較大時,脫硫系統(tǒng)能夠自動調(diào)整運行參數(shù),避免SO2排放濃度超標(biāo)。

2.3 循環(huán)泵開停智能化

水泥生產(chǎn)線中的石灰石含硫量波動較大,工藝系統(tǒng)在生料磨開停時也會造成脫硫塔入口SO2濃度變化,這些波動將導(dǎo)致循環(huán)泵實際運行數(shù)量發(fā)生變化。當(dāng)脫硫塔入口SO2含量偏低時,僅需運行一臺循環(huán)泵;當(dāng)脫硫塔入口SO2偏高時,可能需同時運行四臺循環(huán)泵。實施循環(huán)泵智能化開停技術(shù)后,即可根據(jù)脫硫塔進口SO2濃度,自動控制循環(huán)泵的開停數(shù)量,降低脫硫系統(tǒng)能耗。

2.4 除霧器清洗智能化

常規(guī)水泥生產(chǎn)線濕法脫硫系統(tǒng)中,脫硫劑普遍采用窯尾窯灰為原料,但窯灰雜質(zhì)含量高,容易導(dǎo)致除霧器堵塞。常規(guī)的除霧器邏輯控制程序采用單一的定時清洗或固定模塊化分層清洗,這種控制程序沒有考慮每層的除霧器壓差差異、堵塞情況差異和吸收塔內(nèi)的水平衡。新開發(fā)的智能化除霧器清洗技術(shù)是一種考慮除霧器壓差并實行分層沖洗的控制技術(shù),在保證脫硫塔液位和脫硫系統(tǒng)水平衡的前提下,能智能化清洗除霧器,保證除霧器除霧效率,杜絕除霧器堵塞,保證出塔粉塵的達標(biāo)排放。

2.5 邏輯程序等級智能化

所有邏輯程序都有優(yōu)先判定等級和保護等級,以保障系統(tǒng)程序安全可靠。脫硫系統(tǒng)智能化控制程序分為優(yōu)先控制、順序控制和保護控制3個控制程序。這些控制程序保護著脫硫塔的電機設(shè)備和整個脫硫系統(tǒng),但有些程序往往會因?qū)に囘^程分解不細(xì)致或疏忽,導(dǎo)致出現(xiàn)程序誤判或錯判,或者出現(xiàn)兩種程序相互排斥的現(xiàn)象。新開發(fā)的脫硫智能化控制系統(tǒng)判定準(zhǔn)確,邏輯程序嚴(yán)謹(jǐn),運行可靠。

3 實際應(yīng)用效果

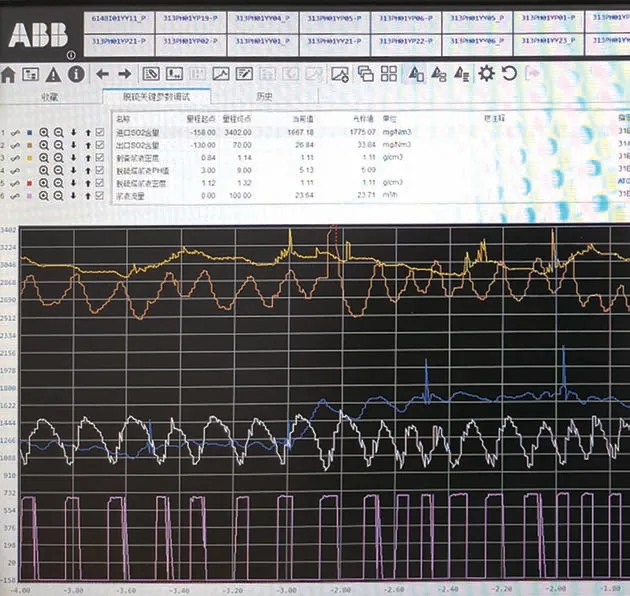

以某生產(chǎn)線窯尾煙氣石灰石-石膏法脫硫項目(7 500t/d)為例(圖4),脫硫系統(tǒng)處理煙氣量為1 120 000m3/h(標(biāo)),脫硫系統(tǒng)入口煙氣含硫濃度為800~2 500mg/m3(標(biāo))。經(jīng)過脫硫后:

圖4 某生產(chǎn)線濕法脫硫自動化運行參數(shù)曲線圖

(1)主煙囪的SO2排放濃度穩(wěn)定控制在<50mg/m3。該系統(tǒng)每年減少SO2排出量:1 120 000×(2 500-50)×360×24=23 708t/年。

(2)出塔粉塵排放濃度控制在<10mg/m3,無石膏雨造成粉塵超標(biāo)的現(xiàn)象。

(3)石膏含水率控制在<15%。

實踐證明,該系統(tǒng)智能化程度高,運行穩(wěn)定,成熟可靠。

4 結(jié)語

目前此智能化控制系統(tǒng)已應(yīng)用于多條水泥生產(chǎn)線石灰石-石膏濕法煙氣脫硫系統(tǒng),取得了很好的社會效益和經(jīng)濟效益。

(1)水泥工業(yè)石灰石-石膏濕法煙氣脫硫智能化控制系統(tǒng)確保了脫硫系統(tǒng)高效穩(wěn)定運行,對清潔生產(chǎn)和環(huán)境保護意義重大。

(2)節(jié)省人力資源。

(3)脫硫系統(tǒng)生產(chǎn)的脫硫石膏品質(zhì)穩(wěn)定,對水泥磨系統(tǒng)有積極意義。

(4)可根據(jù)脫硫塔入口SO2濃度智能化控制循環(huán)泵開啟臺數(shù),節(jié)省能耗。