鋯材塔設備的設計探討

米豐,王莎莎,馮亦楠,李聰曉

(華陸工程科技有限責任公司,西安 710065)

隨著石油、化工等行業的發展,對設備的耐腐蝕性能提出了越來越高的要求。對許多強腐蝕介質,尤其是強還原性酸而言,鋯具有比不銹鋼、鎳基合金、鈦等更優異的耐腐蝕性能,還具有良好的力學及熱傳導性能,因此許多強腐蝕設備開始越來越多地采用鋯材,大大提高了設備的壽命和可靠性,取得了更好的經濟效益[1]。

鋯被譽為“21 世紀最有發展前途的材料之一”[2],但由于其價格非常昂貴,且不能與鋼材直接焊接,因此,鋯設備無論是在設計,還是在制造、檢驗過程中,都有較多區別于鋼制壓力容器的地方。NB/T 47011—2010《鋯制壓力容器》標準的出臺在國內尚屬首次,在2010 年以前,我國并沒有關于鋯制壓力容器的標準,只能采用ASME、ASTM 等國外標準,所需材料也只能依靠進口。從另一個角度來講,鋯制壓力容器在我國的使用經驗并不豐富,國內對于鋯設備設計、制造等技術成熟的單位也比較少。本文根據某項目中的一臺鋯材塔器為例,對鋯制塔器的在設計過程中遇到的問題進行闡述,以期為以后鋯制設備的設計提供參考。

1 設備的設計參數及主要選材

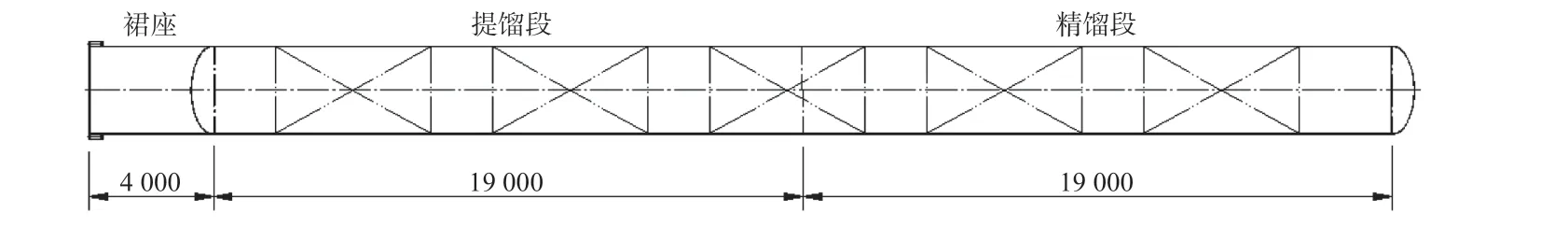

該項目中鋯材塔器的主要設計參數見表1,設備簡圖見圖1。

圖1 設備簡圖Fig.1 Sketch of equipment

項目地區的基本風壓為q0=550 N/m2;抗震設防烈度7 度,設計基本地震加速度為0.15g,設計地震分組為第一組,場地土類型為I1類,地面粗糙度為B 類。

根據設計條件,與介質接觸的殼體采用鋯材,NB/T 47011—2010《鋯制壓力容器》中給出了三種工業級鋯材牌號,分別為Zr-1、Zr-3、Zr-5,其中Zr-1主要用作復合板的復層,并不檢驗強度下限值,不參與設備的強度計算,而Zr-5 為Zr-2.5Nb 合金,耐蝕性與成形性能均低于Zr-3 工業純鋯,并且Zr-5 要求焊后必須熱處理,導致其較少用于壓力容器的殼體,而是主要利用其強度較高而用于螺栓等非焊構件。因此,本設備殼體采用Zr-3。而不與介質直接接觸的裙座筒體采用碳鋼或低合金鋼,裙座與下封頭過渡段采用Zr-3。另外,鋯構件若被鐵污染,在某些情況下容易形成電化學腐蝕,鐵作為陽極被溶解,鋯作為陰極吸氫,使得鋯的脆性提高,因此,為避免碳鋼或低合金鋼產生的鐵銹污染鋯材,設備外部與殼體接觸的連接件(不與殼體焊接)采用不銹鋼。

2 設備的強度計算

該設備高度約為42 m,高徑比較大,經計算,在不采取一定措施的情況下,決定其強度或控制塔頂撓度的因素是風壓和地震作用產生的彎矩而不是內壓,設備下端部分必須通過增加壁厚來提高截面的抗彎性能,從而使該截面的應力小于材料的許用應力,考慮到鋯材是一種非常昂貴的金屬,為了節約成本,在塔的合適位置增設塔箍,改變塔的受力情況,如圖2 所示,可以降低塔體裙座和殼體的厚度,同時滿足工藝操作的要求。

圖2 塔器受力示意圖Fig.2 Sketch of the forces on the tower

2.1 塔殼體的強度計算

采用GB 150.3—2011《壓力容器》中的容器內壓計算公式,計算并圓整,殼體Zr-3 板材名義厚度取10 mm,裙座筒體名義厚度也取10 mm,設定以上厚度后,開始校核在風壓和地震載荷下各截面的組合應力。

以下計算過程公式中符號含義均與相應標準中含義相同,本文不再贅述。

2.2 計算設備各段的質量

將塔沿高度方向分為三段,裙座、提餾段和精餾段分別記為A 段、B 段和C 段。經計算,各段的操作質量分別為mA0= 5 000 kg,mB0= 40 000 kg,mC0= 40 000 kg。

2.3 設備的基本自振周期計算

從式(2)可以看出,一個單自由體系的自振周期大小,取決于質點的質量和體系的柔度,質量愈大或柔度愈大,自振周期也愈大,多自由度體系亦是如 此。

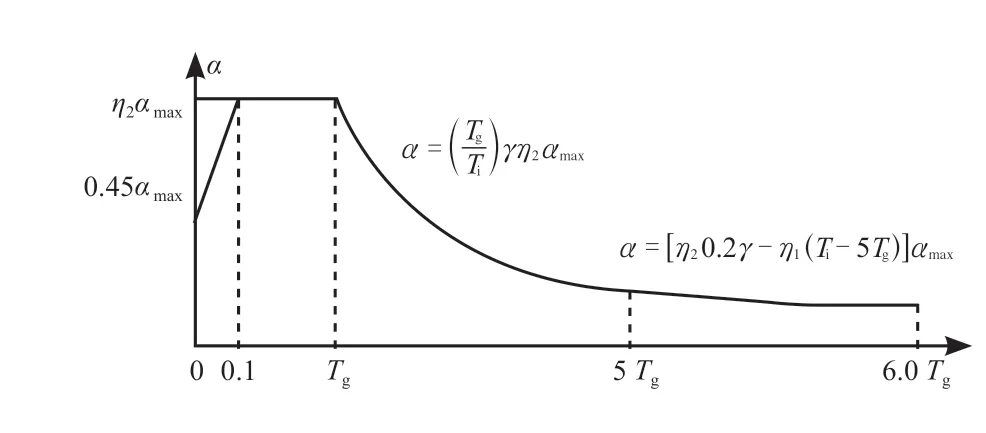

回到本文提到的塔器中,和不加塔箍相比,增設塔箍后,塔的質量并沒有改變,但柔度明顯會變小,因此自振周期會變小,該結論也與相關文獻 [4]計算結果吻合。在風載和地震載荷的計算過程中,均需用到自振周期,對于風載而言,自振周期減小,脈動增大系數ξ也減小,計算段的水平風力也就減小;而對于地震載荷的影響比較復雜,準確來講,自振周期的變化,影響地震影響系數α的取值,如圖3 所示,也就影響到了水平地震力的大小,然而,仔細觀察會發現,由于該項目地區場地土特征周期值Tg= 0.25,該塔的自振周期值已大于圖3 中的橫坐標5Tg=1.25,從圖3 中可以看出,此時自振周期對于地震影響系數的影響并不大。

圖3 地震影響系數曲線Fig.3 Curve of seismic impact coefficient

綜上所述,若后續計算仍取T1= 2.03 s,計算風載比實際值偏大,而計算地震載荷比實際值略小,因此本文認為取增設塔箍后取塔的自振周期T1= 2.03 s實際上對計算結果是偏保守的。

2.4 地震載荷及地震彎矩的計算

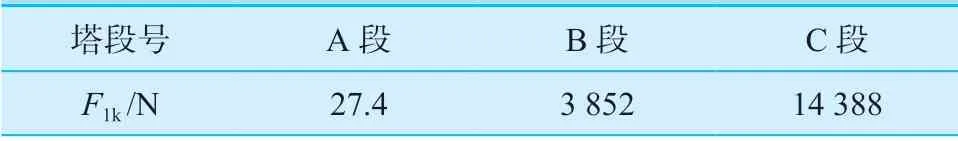

根據2.2 節中的分段,視每段高度的質量為作用在該段高度1/2 處的集中質量,可求得各段集中質量所引起的地震力見表2,計算方法根據NB/T 47041—2014《塔式容器》,計算過程從略,表2 只列出計算結果。其中,αmax為地震影響系數的最大值,αmax= 0.12,Tg為場地土的特征周期值,Tg= 0.25。

表2 各段集中質量所引起的地震力Table 2 The seismic force caused by the concentration of weight in each segment

將塔器等效為一端固支一端簡支的梁,如圖4所示。

圖4 簡化梁受力圖Fig.4 Sketch of the forces on the simplified beam

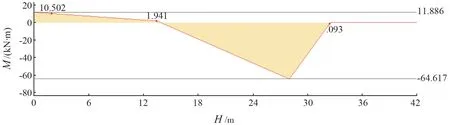

根據材料力學公式[6],并參考文獻 [7],可求得由FA、FB、FC引起的固定端和簡支端產生的彎矩(M0-0)和 反 力(F0-0、F1-1),即:M0-0= 11 886 000 N·mm,F0-0= -71 718 N,F1-1= 18 984 N,并繪制任意截面的彎矩圖,如圖5 所示。

圖5 地震載荷引起的各截面彎矩圖Fig.5 Sketch of bending moment on each section caused by seismic load

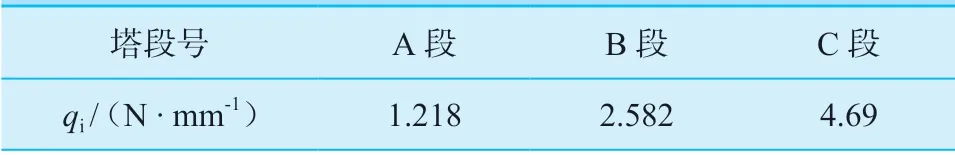

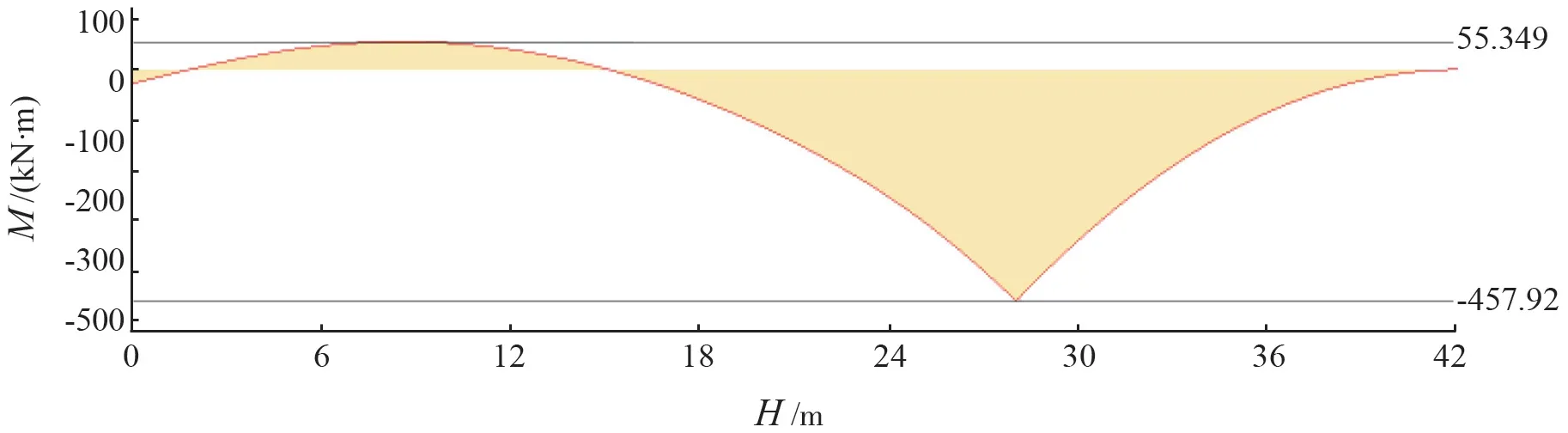

2.5 由風壓引起的載荷及彎矩的計算

仍采用2.2 節中的分段方法,根據NB/T 47041—2014《塔式容器》,可求出由風壓引起的每段塔體所受的均布載荷qi,見表3,qi=K1K2iq0fiDe0×10-6,單位為N/mm; 同2.4 節,可求得由A、B、C 段風壓引起的固定端和簡支端產生的彎矩(M0-0)和反力(F0-0、F1-1), 即:M0-0= 28 020 000 N·mm,F0-0= 16 611 N,F1-1= 126 429 N,并繪制任意截面的彎矩圖,如圖6所示。

表3 各段風壓形成的載荷Table 3 The load formed by each segment of wind pressure

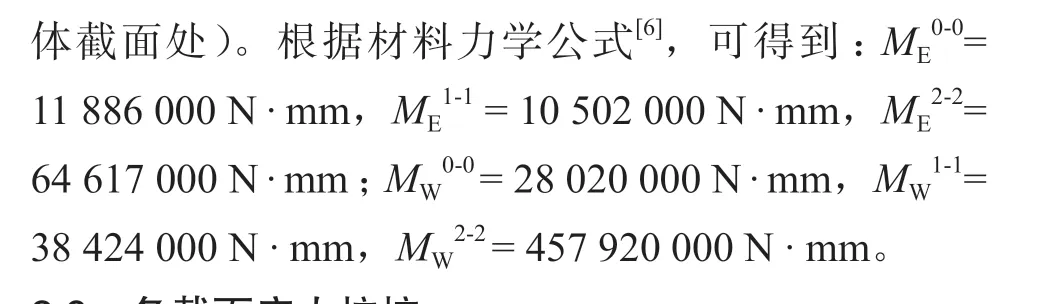

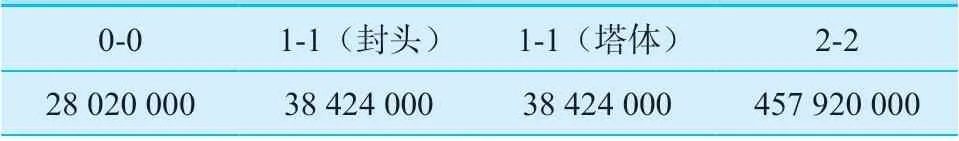

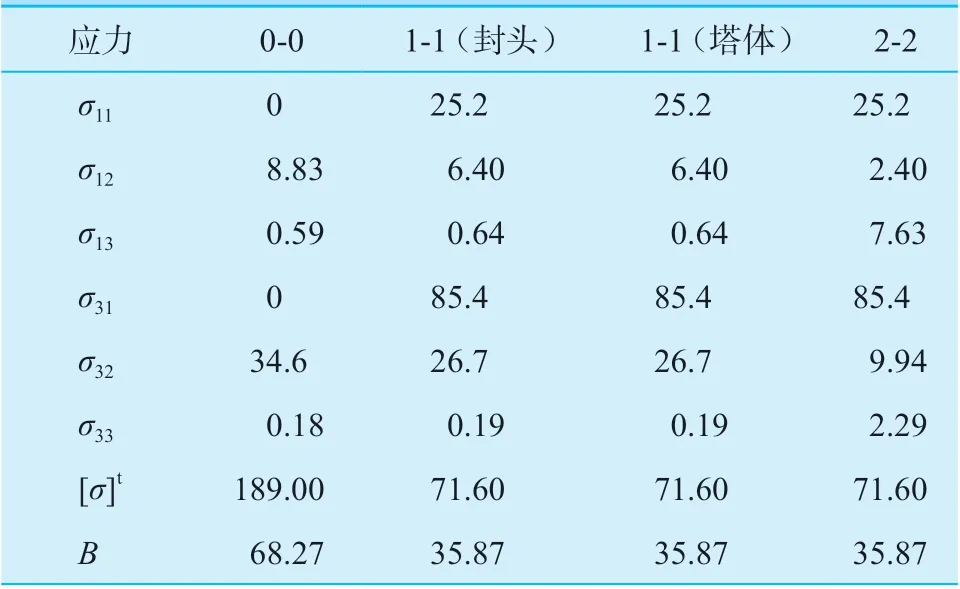

2.6 各截面應力校核

塔各截面應力按照NB/T 47041—2014《塔式容器》進行計算,見表4~6。

圖6 風載荷引起的各截面彎矩圖Fig.6 Sketch of bending moment on each section caused by wind load

表4 各截面最大彎矩Table 4 Maximum bending moment of each section N·mm

表5 應力計算結果Table 5 Results of stress calculation MPa

表6 組合應力校核結果Table 6 Check results of combined stress MPa

從該結果可以看出,各截面的最大彎矩是由風載荷決定的。

經校核,2.1 節所取的各段厚度已經滿足強度要求。事實上,經計算,若不加塔箍,只靠地腳螺栓對該設備的固定,裙座筒體厚度需要16 mm,設備下封頭及以上約13 m 的殼體部分壁厚需要16 mm,而增設塔箍后這些部分壁厚僅需10 mm。可見,經本文重新設計計算后,減少使用鋯材五t 多,節約成本數萬元。

以上計算結果表明,在鋯塔的設計中,尤其是高徑比較大的低壓鋯塔,除特殊情況外,為節約成本,塔箍的設置幾乎是必須的。因此,在項目前期,設備專業就應該與土建、管道等專業就鋯制塔器的布置進行協商并達成共識,將鋯塔布置于框架內。

3 設備主要結構設計

鋯材非常昂貴,應用鋯材的目的是利用鋯材優良的耐蝕性,因此,支座、吊耳、塔箍等不與腐蝕介質接觸的構件應盡量考慮采用鋼材。考慮到鋯材與碳鋼或不銹鋼均不能直接熔焊[8],鋯與鋼的連接處均須采用機械連接,因此,與普通的塔器設計不同,該設備在設計過程中主要有以下幾方面需要重點考慮。

3.1 裙座筒體與過渡段的連接

塔器的裙座筒體不與介質接觸,一般均采用碳鋼制造,本設備中,碳鋼與設備的下封頭明顯不能直接相焊,因此參考JB/T 4745—2002《鈦制焊接容器》中鈦設備與裙座的連接結構,最終設計了如圖7的支撐結構。

圖7 設備裙座筒體與下封頭的連接結構Fig.7 Sketch of skirt and head connection

該截面處的風彎矩和地震彎矩根據前文均可計算得到,因此該結構中的螺栓座及螺栓大小可根據NB/T 47041—2014《塔式容器》中7.13 的方法設計校核即可,這里不再贅述。

3.2 管法蘭結構

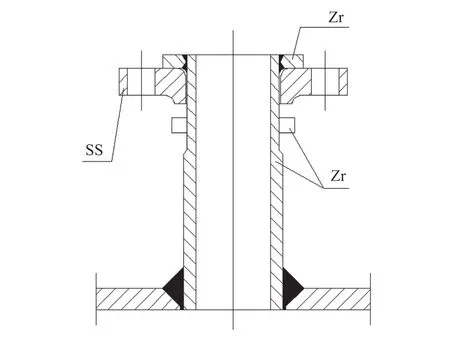

參照HG/T 20615—2009《鋼管制法蘭(Class 系列)》及NB/T 47011—2010《鋯制壓力容器》附錄D,并參考相關文獻[5],接管法蘭采用焊接活套襯環結構,見圖8,翻邊環材質為Zr,法蘭材質為不銹鋼。

圖8 接管法蘭的襯環結構Fig.8 Ring structure of pipe flange

該結構基本采用了“插入式襯環”形式,其中將接管與襯環的角焊縫內側(C 類焊縫)設計為圓角過渡,改善了焊縫區的受力情況。

3.3 塔箍與筒體的連接結構

塔箍與筒體不直接相焊,由于碳鋼的鐵銹對鋯材會形成一定污染,不僅有礙美觀,而且很容易影響鋯材本身的性能。因此與筒體直接接觸的塔箍滾輪采用不銹鋼。前文已經校核過塔箍截面與筒體的組合應力,但考慮到塔箍與筒體的接觸面較小,而承受的載荷較大,還應當校核該處筒體所受的局部應力,必要時應適當加強。

4 設備的制造及檢驗

鋯容器的制造對環境有較高的要求,一般需要在潔凈的廠房內或棚內進行,且場地上應鋪墊軟質材料,以免破壞鋯表面,且同一制造場地中不應進行影響鋯材制造質量的其他作業[8]。

4.1 冷熱加工成形

鋯材成形可分為熱成形和冷成形,由于鋯材的塑性較低,變形會明顯提高強度和降低塑性,冷成形時如果一次成形量較大,易造成材料開裂,隨著成形溫度的提高,材料熱塑性與成形性能也得到提高,在200~300 ℃時成形,其成形性能就比冷成形性能好得多。然而,鋯在高溫下化學活性大,極易與大氣發生反應,200 ℃開始吸氧,300 ℃開始吸氫,400 ℃開始吸氮,溫度越高反應越劇烈[8],真空退火亦較難去除已經吸入的這些元素。

由于封頭成形過程中變形量較大,本設備建議采用了熱成形,成形溫度在300~400 ℃,且在成形過程中應采取相應措施避免吸氧等現象,并應在成形后進行真空退火處理;對于筒體,由于該設備直徑較大,成形過程中變形量較小,可采用冷成形。

4.2 焊接

鋯材的焊接對施焊環境要求也較為嚴格,應在空氣潔凈、無塵、無煙的獨立封閉環境下進行,焊工衣著鞋帽應清潔、鞋底無釘。

前文提到,鋯在高溫下極易與空氣中的氧、氫和氮等發生反應,這些元素存在焊縫中,會造成焊縫金屬中脆性的針狀組織的增加[10],因此,鋯材的焊接應采用鎢極氬弧焊等可保證焊接質量的焊接方法,焊前應根據焊件與焊接接頭型式預先制作好惰性氣體保護拖罩,保護用氬氣純度應不低于99.999%。

除了保證焊接環境的影響,直接參與焊接的母材、焊絲和填充絲均須保證不受污染,鋯材坡口表面應去除氧化物、水、油及其他污染臟物,以免進入焊縫引起脆化,焊絲也需清洗去除氧化物與水汽、油污等,填充絲再次使用前應去除上次使用時在填充絲端部形成的氧化物等[8]。

對于焊絲的選擇,工業純鋯ERZr-2 由于其焊縫金屬具有良好的強度和塑性,且耐蝕性比其他焊絲高,因而一般采用焊絲ERZr-2 用于鋯材Zr-3 的焊接。

4.3 無損檢測

鋯制容器焊接接頭的無損檢測需注意,應盡量采用射線檢測;對接接頭在可能的條件下,均應100%檢測,這樣雖然增加了檢測費用,但可提高焊接接頭系數,既節省了昂貴的鋯材,從經濟性上考慮是合理的,焊接質量也進一步得到了保證。但是,與其他材料都不同的是,標準中并沒有明確地給出焊接接頭系數值,而是規定焊接接頭系數值小于或等于1,這也是標準編制者希望設計者在綜合考慮制造廠焊接能力、經濟性等因素下自行制定合理的數值,本設計中綜合考慮各方因素,并參考鈦材標準,最終焊接接頭系數取0.95。

前文提到,鋯材在焊接過程中須用惰性氣體保護,以免被氧化,鋯在基本未被氧化的情況下呈銀白色,稍氧化呈金黃色,輕微氧化呈藍色,嚴重氧化呈灰色[8],因此,參考鈦容器的經驗,同樣可利用鋯在不同氧化程度下呈現不同顏色的特性,對所有鋯焊縫和熱影響區,必須在焊接后的原始狀態對表面顏色進行檢驗,按規定合格后才能進行后面的工序。

鋯材為密集六方晶格,無磁性,表面檢測不能用磁性法,應采用滲透法。鋯容器的所有對接接頭都應進行100%射線檢測,所有焊接接頭(包括對接、角接等接頭)表面都應進行滲透檢測。NB/T 47013—2015《承壓設備無所檢測》中并沒有提及鋯焊接接頭檢測的內容,由于鋯材與鈦材性能相似,根據實踐經驗,鋯焊接接頭可參照標準中鈦焊接接頭的檢測規 定。

4.4 水壓試驗

鋯容器的水壓試驗壓力、形式等與一般鋼制容器較為類似,但由于鋯對含氯離子的水耐蝕性很好,不像奧氏體不銹鋼那樣易受到含氯離子水的應力腐蝕和點腐蝕,因此鋯容器的水壓試驗用水只要求清水即可,未對氯離子含量提過多要求。

5 結論

鋯設備的設計、制造及檢驗有較多區別于普通鋼材設備的地方,本文以鋯塔為例,闡述了設計中遇到的一些問題及解決方法,總結如下:

(1)在鋯塔的設計中,尤其是高徑比較大的低壓鋯塔,除特殊情況外,為節約成本,塔箍的設置幾乎是必須的,這就需要設備專業在項目前期,就應該與土建、管道等專業就鋯制塔器的布置進行協商并達成共識,將鋯塔布置于框架內。

(2)鋯設備的支座、法蘭、塔箍等不與腐蝕介質接觸的構件應盡量考慮采用鋼材。但由于鋯材與碳鋼或不銹鋼均不能直接熔焊,鋯與鋼的連接處均須采用機械連接。

(3)鋯容器不僅對制造環境有較高的要求,在零件成形、焊接、無損檢測等方面均有區別于鋼制容器的地方,設計過程中需要多加關注。

本文旨在希望給鋯設備的設計人員提供一定的參考,同時,筆者也相信鋯設備會以其優異的耐蝕性在石油、化工等行業中得到更加廣泛的應用。