搭載IMU 的油氣管道高精度變形檢測器的研制與應用

白港生,李衛全,馬寧,王馨饒,于超

(中油管道檢測技術有限責任公司 管道檢測技術研究所,河北 065000)

我國長輸油氣管道總里程已超過130 000 km,長輸油氣管道的安全運營關系到國計民生。管道安全已引起了業界的高度關注,如何保障管道的安全生產運營成為非常重要的課題。為避免管道事故發生,降低運行風險,對油氣管道開展清管、變形、腐蝕、裂紋、管道走向等基于管道內檢測的完整性管理是當前國際國內各大管道公司確保管道安全、經濟運行的重要手段[1-4]。

1 變形檢測

變形檢測是管道內檢測過程的重要環節,它的應用表現在三個不同的檢測窗口期。一是新建管道進行介質投產前的管道通徑和驗收檢測:目的是在新建管線全線聯通后且投產前,利用壓縮空氣或水作為驅動介質進行管道變形檢測,判斷新建管道是否有超過驗收規定的變形,便于在投產前進行維修,否則一旦投產后就只能在線封堵維修,費用將大幅增加[5-7]。二是在役管道的在線變形檢測:管道運營一段時間后,業主發現管道運行壓力增加,輸送管容下降,則需要通過清管及變形檢測來疏通管道,查找管道變形點并維修,以增大管道介質輸送效率[8-12]。三是在役管道在投運腐蝕檢測器前的變形檢測:目前國內外應用最為廣泛和成熟的內腐蝕檢測工具是漏磁腐蝕檢測器,由于采用漏磁原理,為了磁化管道壁厚需要攜帶永磁體、鐵芯和鋼刷形成磁回路,因此磁鐵節直徑較大,通過能力比變形檢測器弱很多,如表1所示。因此,漏磁腐蝕檢測器在發送前必須要發送變形檢測器,以便檢測管道的實際變形,作為是否繼續發送腐蝕檢測器的條件。一旦有接近或超過腐蝕檢測器通過能力允許的變形量,就需要對管道進行改造,減少卡堵風險[13]。

管道走向的中心線信息是管道完整性管理的重要基礎數據,通過在管道檢測器上搭載慣性測量單元(IMU),就可獲得管線中心線的位置,位移情況,進行管線的應變分析;對管道發生彎曲變形及變化的區域進行跟蹤和評價;對不同地域的管線進行地質災害監控,保障管線的安全運營。將此數據與GIS(地理信息系統)、GPS(全球定位系統)等數據相結合,可以實現管道的數字化、可視化管理,符合當前數字化管道建設的理念。我國大部分老管道以及相當一部分新建管道未實施過精確的管道走向測繪檢測,加之管道改造和人員流動,造成管道信息大量流失,管理人員只知道管道的大概位置與走向,這給管道事故的預防與維修維護帶來了極大不便。另外,一些山區管道,由于地質災害頻發,地質活動強烈,如滑坡、水毀、沉降、崩塌、泥石流、地震等,多會引起管道發生位移或者彎曲。產生較大彎曲變形及應力集中,若發生位移的管段存在焊縫質量缺陷、管體缺陷,即可能形成二次影響,嚴重時將導致管道斷裂或者應力集中開裂,從而影響管道正常安全運行,對人們生活、財產安全造成不可估量的損失[14-18]。

表1 漏磁腐蝕檢測器與變形檢測器的通過能力對比Table 1 Comparison of passing capacity between MFL corrosion detector and deformation detector

2 檢測器研制

2.1 整機結構

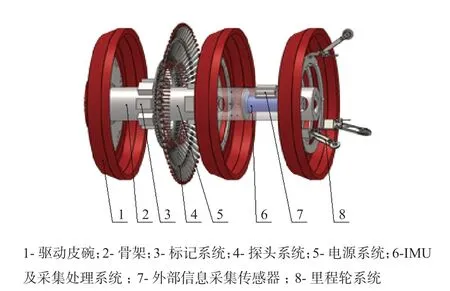

搭載IMU 的管道高精度變形檢測器結構如圖1所示,主要由設備骨架、驅動皮碗、變形探頭系統、電源系統、IMU 及采集處理系統等部件組成。

2.2 功能模塊描述

圖1 搭載IMU 的變形檢測器結構示意Fig.1 Structure of deformation detector equipped with IMU

(1)驅動皮碗:由聚氨酯彈性體澆注而成,皮碗外緣緊密接觸管道內壁,在介質驅動下產生壓差驅動設備前進。

(2)骨架:鋼制材料的焊接組合體,連接和承載設備的各個功能單元。

(3)標記系統:變形檢測器在管道內運行時,需要在管道地面每1 千米進行跟蹤和標記,以便檢測特征和變形缺陷的定位。

(4)探頭系統:采用高精度的傳感器,高密度的周向探頭布置,形成高精度變形探頭系統。

(5)電源系統:采用高能量鋰電池組,給系統和探頭提供供電電源。

(6)IMU 及采集處理系統:將IMU 集成到電氣系統中,包括信號采集、轉換和存儲。

(7)外部信息采集傳感器:搭載有壓力、壓差、溫度等傳感器,采集介質信息,便于集成數據的綜合分析。

(8)里程輪系統:記錄設備運行的里程,一般搭載3 組里程輪,根據算法進行實時切換,保證里程采集準確性。

2.3 技術創新點

2.3.1 高精度變形探頭系統

結構原理:采用高精度的磁敏傳感器感應探頭臂沿管道徑向上的起伏變化。在探頭臂的轉軸中心布置周向充磁磁場的磁鐵,探頭的高低變化帶動轉軸中心的磁鐵周向旋轉,從而磁敏傳感器采集磁鐵周向磁場變化量信息,通過數據分析軟件便可以識別和量化管道特征及變形缺陷。

與傳統的變形探頭系統相比,本次研發的復合變形檢測器探頭系統具有高精度、高密度的特點。單個探頭結構示意如圖2 所示,探頭結構創新度高,將高精度的磁敏傳感器置于結構中間,而不是底座的側面,這種結構左右對稱,在寬度尺寸上大幅減小,使得探頭周向布置的空間需求更小。探頭與管道壁的接觸件摒棄了以往結構的鋼件噴耐磨涂層結構,而是采用非金屬的滾輪,大大減少了與管道的磨損。

圖2 單個探頭結構示意Fig.2 Structure of single probe

采用這種高精度探頭結構,φ1 219 mm 高精度變形檢測器在周向上可以布置80 個探頭,并能通過直管段20%DO的變形。圖3 為高精度高密度探頭陳列系統在管道內壁的狀態,以及直管段縮徑20%DO的狀態。

2.3.2 融合IMU 的電子系統系統開發

圖3 高精度高密度探頭系統周向陣列布置示意圖Fig.3 Circumferential array layout of high precision and high density probe system

在高精度變形檢測器設備上搭載IMU 單元,以實現管道變形缺陷檢測的同時,完成對管道地理位置以及偏移軌跡的檢測。檢測到管道的三維相對位置坐標,再通過地面參考點GPS 坐標加以修正,得到管道中心線坐標后,即可有效識別由于環境因素等誘發的管道變形和管道位移,評估管道的曲率以及與曲率變化相關的彎曲應變。同時,將慣性測繪獲得的位置參數與變形檢測數據結合起來,能夠計算出各種管道變形缺陷及管道特征的GPS 坐標,從而極大地方便管道維修方案的制定與開挖定位,提高維修效率,節省維修費用。

在變形電子采集處理系統中,將小型化的IMU進行融合設計,高度集成變形及IMU 模塊,融合壓力、壓差、變形、里程及中心線等多數據的采集、通訊、數據存儲與處理等,研發集成化的電子處理系統,如圖4 所示。通過一次檢測可以同時采集變形數據和管線位置數據,實現數據自動對齊,避免由于時鐘同步產生的誤差。

2.4 設備技術指標

圖4 融合IMU 的集成化電子處理系統架構Fig.4 Integrated electronic processing system framework with IMU

搭載IMU 的φ1 219 mm 高精度變形檢測器技術指標如表2。

3 測試試驗

表2 φ1 219 mm 高精度變形檢測器技術指標Table 2 Technical indexes of φ1 219 mm high precision deformation detector

3.1 高精度探頭測試

高精度變形探頭在直徑2 m 的耐磨損旋轉測試臺進行了超過350 km 的疲勞試驗,非金屬滾輪結構的耐磨損性能得到很好的驗證。另外,在旋轉試驗中,還設置了人工模擬變形塊,測試高精度變形探頭的變形檢測能力。

3.2 牽拉測試

現場牽拉管道:螺旋管,外徑φ1 219 mm,不包括進口管和出口管,牽拉有效管線長度83.18 m。牽拉管道由8 節管道通過法蘭連接而成,具體布管如圖5 所示。

在管3 的管道內布置有2 處人工預制的凹陷變形,分別為1%DO凹陷,2.5%DO凹陷。

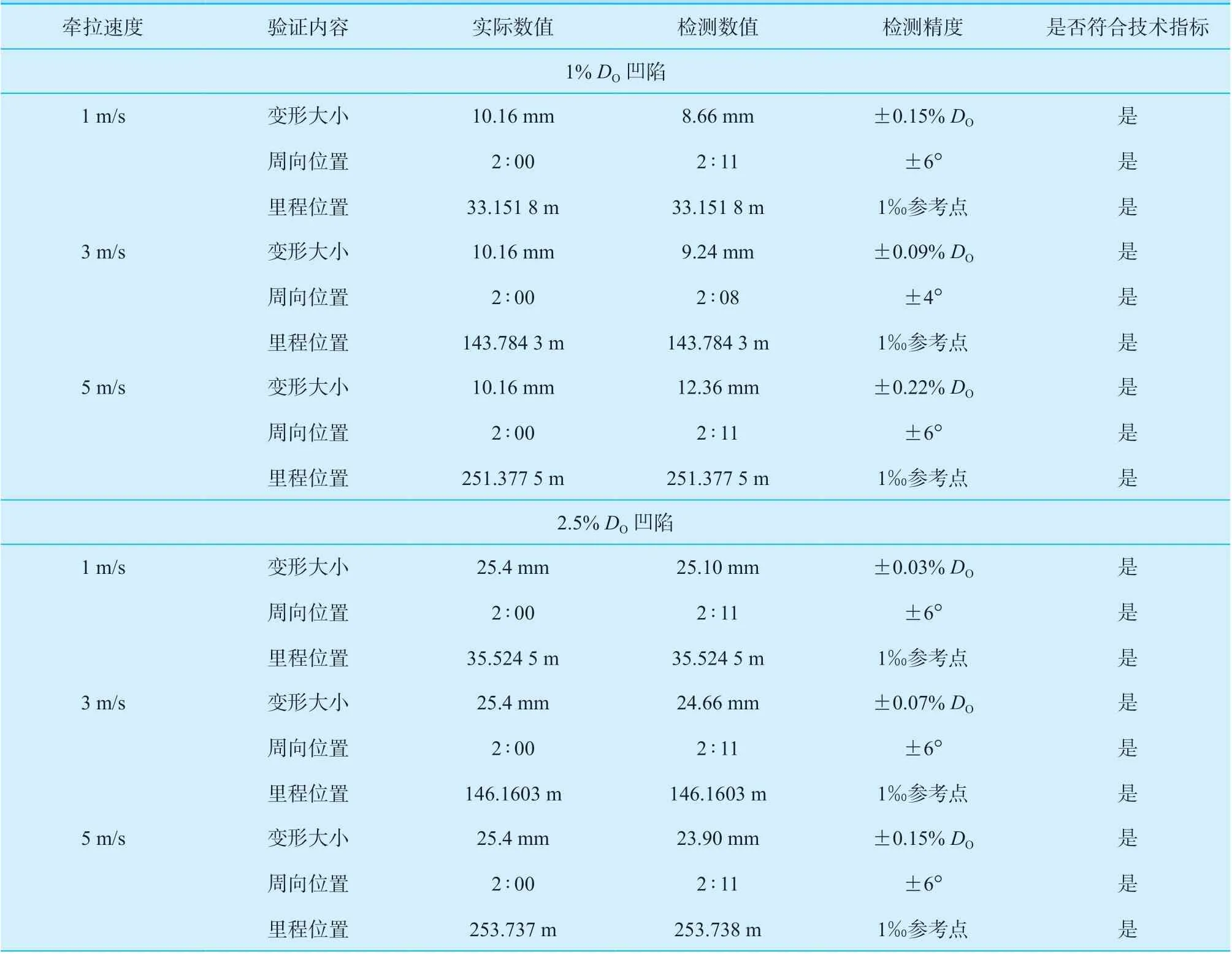

將設備裝入牽拉管道,分別以1 m/s、3 m/s、5 m/s 三種速度進行3 次牽拉試驗。牽拉試驗完成后,讀取牽拉數據,進行數據分析,得到變形缺陷的牽拉數據報告,如表3 所示。

圖5 φ1 219 mm 變形檢測器牽拉布管圖Fig.5 Drawing pipeline diagram of φ1 219 mm deformation detector

表3 牽拉試驗驗證變形技術指標Table 3 Technical indexes of deformation verification by pull test

4 工業現場應用

搭載IMU 的φ1219 mm 高精度變形檢測器在工業現場進行了多段的工業應用,應用效果良好。

5 結論

將IMU 與高精度變形檢測器進行融合設計,研制了一套φ1 219 mm 口徑的管道走向+高精度變形的復合檢測器,通過一次投運檢測器,可以得到壓力、壓差、溫度、管道特征、變形缺陷、彎頭大小、管道走向、里程等多種數據,結合多數據的數據分析將能更好為管道業主提供全方位高端化的變形檢測服務。牽拉試驗及現場應用表明,這種研制模式效果良好,正在管道局檢測公司進行系列化的推廣設計。