連續重整裝置重整進料硫含量超標原因分析及對策

曲大亮,侯翔

(1.中國石油哈爾濱石化公司,黑龍江哈爾濱150056;2.四川省天然氣投資有限責任公司,四川成都610000)

60×104t/a連續重整裝置是中國石油哈爾濱石化公司“十一五”期間重點建設項目,由中國石化工程建設公司設計、中國石油第七工程建設公司施工完成。2009年8月7日 中 交,2009年11月15日一次開車成功,2014年裝置加工規模擴大到80×104t/a。

重整反應采用UOP開發的超低壓重整工藝,重整反應催化劑采用中國石油化工股份有限公司石油化工科學研究院研制、撫順石化公司催化劑廠生產的PS-Ⅵ催化劑。催化劑連續再生部分采用UOP開發Cyclemax催化劑連續再生專利技術。裝置運行時間為8 400 h/a,運轉周期為1修/3 a。

1 事件經過

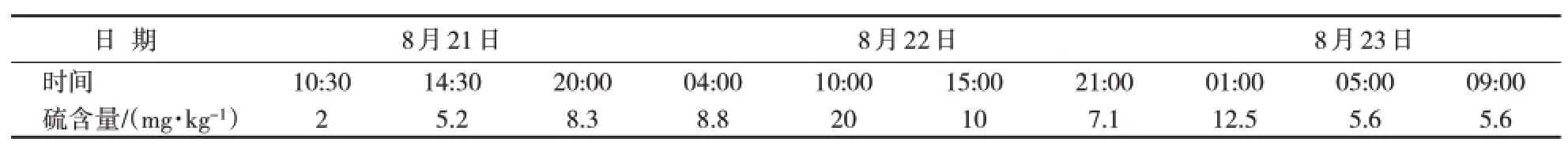

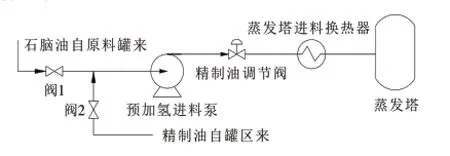

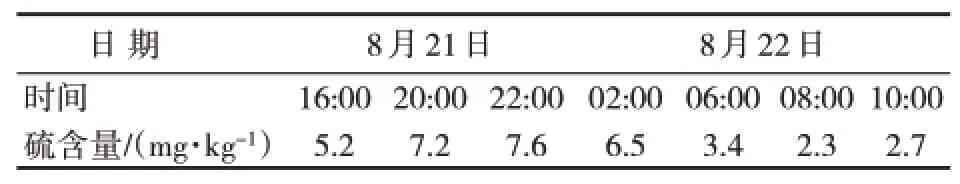

裝置預加氫系統壓降偏高,公司決定引外購精制石腦油進重整反應器,預加氫系統停工,更換脫砷劑和預加氫催化劑撇頭。2018年8月21日9點引精制石腦油進蒸發塔后,重整進料硫含量升高,造成重整催化劑硫中毒,重整反應溫降大幅降低,循環氫量升高,循環氫及產品氫氣純度降低,重整汽油總芳及辛烷值降低[1]。重整進料中硫含量分析見表1,反應溫降等參數見表2。

由表1可知重整進料中硫含量最高20 mg/kg,后期穩定在5 mg/kg左右,高于重整進料要求硫含量在0.25~0.5 mg/kg范圍內。

由表2中數據可知,一反溫降較開始時降低31℃,二反溫降較開始時降低11℃,三反溫降較開始時降低11℃,四反溫降未發生變化,總溫降較開始時降低53℃。

表1 重整進料中硫含量

表2 反應溫降參數變化

2 原因分析

2.1 精制石腦油含有溶解氧

外購精制石腦油在運輸過程中通過呼吸閥混入空氣,罐區精制石腦油儲罐V-221為內浮頂常壓罐無氮封,通過罐頂呼吸閥混入空氣。精制石腦油進入蒸發塔后,溶解氧與塔內的H2S發生反應,生成不能脫除的單質硫,隨重整進料進入反應器,造成進料硫含量升高,重整催化劑硫中毒[2]。

2.2 精制石腦油儲罐硫含量高

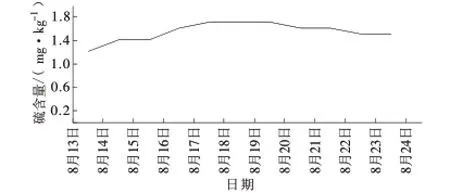

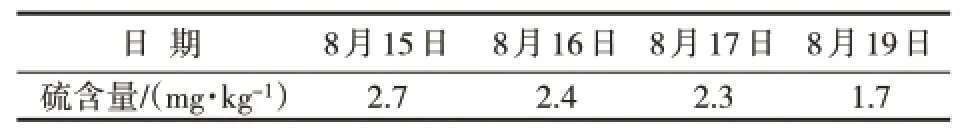

外購精制石腦油經原石腦油卸車線至儲罐V-221,石腦油卸車線用精制石腦油置換后,硫含量為0.9 mg/kg,導致精制石腦油進罐V-221后硫含量升高。精制石腦油儲罐硫含量分析結果見圖1。

圖1 精制油儲罐硫含量

用罐V-221中的精制石腦油置換自罐區儲罐至精制石腦油進裝置管線,置換結果見表3。由于罐V-221中的精制石腦油硫含量偏高,導致重整進料中硫含量升高。

表3 精制石腦油管線裝置邊界分析數據

2.3 預加氫進料泵入口閥內漏

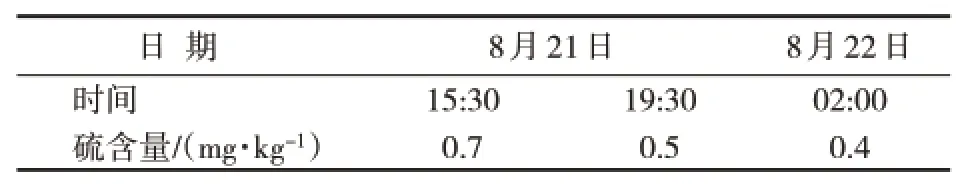

精制石腦油自罐區來,經過預加氫進料泵、精制石腦油調節閥、蒸發塔進料換熱器后,進入蒸發塔,具體流程見圖2。

圖2 精制油進裝置流程

當將直餾石腦油切換至精制石腦油時,關閉閥1,打開閥2。閥1內漏,石腦油竄入精制石腦油中,導致蒸發塔進料硫含量超標,見表4。

表4 蒸發塔進料硫含量分析數據

21日23時,原料罐中石腦油排入污油,22日2時,蒸發塔進料硫含量開始降低,8時降至正常值。

2.4 蒸發塔操作不當

蒸發塔的作用為切除輕石腦油組分,脫除預加氫生成油及重石腦油中的H2S、NH3和H2O,保證重整進料初餾點及雜質合格。當精制石腦油進入蒸發塔后,輕組分減少,導致蒸發塔壓力降低,回流罐頂外排閥逐漸關閉,H2S無法通過回流罐頂氣相排除,隨塔頂回流至蒸發塔中,與溶解氧發生反應,導致重整進料硫含量超標[3]。

2.5 重石腦油硫含量高

重石腦油中硫含量見表5。由表5可排除重石腦油硫含量高導致硫含量升高的原因。

表5 重石腦油硫含量分析數據

2.6 切換精制石腦油時混入不合格油進入蒸發塔

在切換精制石腦油時,預加氫反應溫度未低于265℃,可保證預加氫脫硫效果良好。在熱氫帶油時,預加氫高分罐中的油排至污油系統,未進入蒸發塔,因此排除不合格油進入蒸發塔的情況。

綜上所述,導致重整進料中硫含量升高的原因有4點:(1)精制石腦油中含有溶解氧,與蒸發塔中存在的H2S發生反應,生成無法脫除的單質硫;(2)精制石腦油儲罐硫含量高,導致精制石腦油管線置換不徹底;(3)預加氫進料泵入口閥內漏,石腦油串入精制石腦油中;(4)蒸發塔操作不當,H2S無法通過回流罐頂氣相排出。

3 調整措施

針對上述原因,采取以下措施:(1)在停工處理方案中提前將反應溫度由519℃降至510℃,停運重整注硫泵;(2)當重整反應溫降大幅降低時,重整進料量降至49 t/h,反應溫度降至507℃;(3)投用反應注氯,并提高注氯量;(4)提高催化劑循環速率至100%;(5)將原料罐中石腦油排至污油系統,避免石腦油竄入精制石腦油中;(6)蒸發塔調整操作,向蒸發塔回流罐充入液氮提高壓力,將H2S從塔頂氣相脫除;(7)加氫裂化裝置石腦油分餾塔提高塔底和塔頂溫度,輕石腦油在塔頂外輸一部分,不再全部進入蒸發塔。

4 處理效果

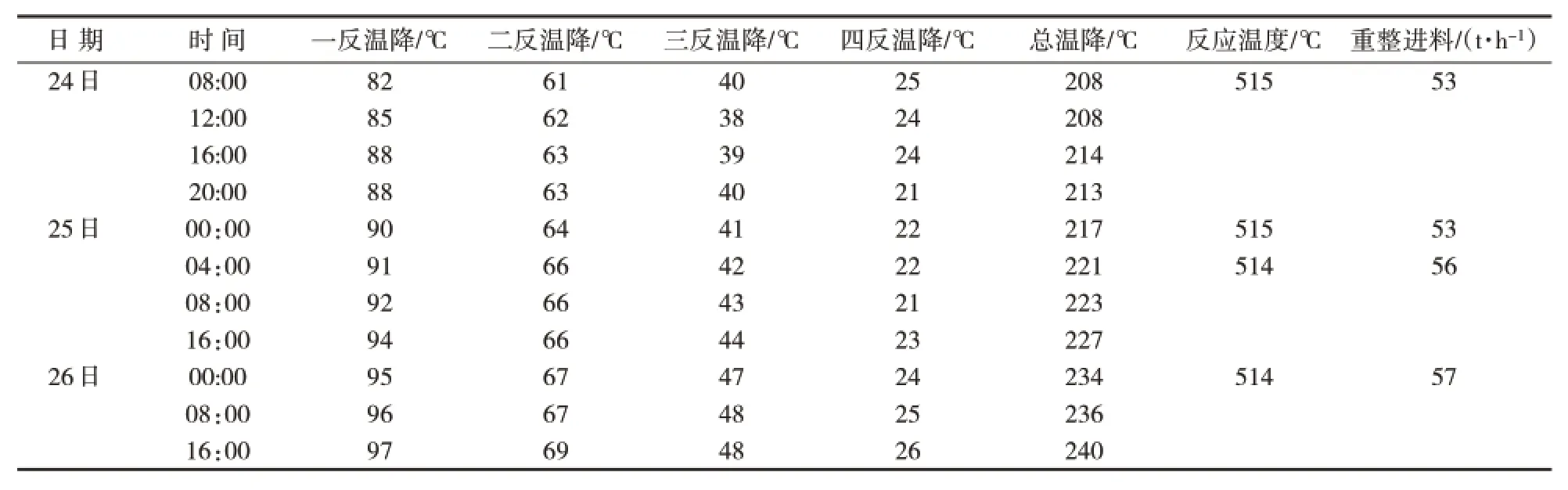

8月24日6點,預加氫系統處理完畢,預加氫自產精制油合格后進入蒸發塔,裝置開工正常。由于重整催化劑硫中毒為可逆中毒,可恢復[4~6]。為平衡系統氫氣,重整裝置緩慢提高反應溫度及進料量。具體參數見表6。

表6 反應溫降參數變化

5 裝置長周期運行建議

為保證裝置長周期運行,建議采取以下措施:(1)常備自產精制石腦油,待重整進料或預加氫系統異常時,可作為備用進料切換;(2)罐區設置精制石腦油儲罐,并配置氮封設施,避免溶解氧進入精制石腦油中;(3)現有罐區精制石腦油泵流量偏低,更換為大流量泵,滿足裝置精制石腦油進料需求;(4)優化工藝流程,增配精制石腦油至重整進料閥組流程或重石腦油至重整進料閥組流程。

6 結束語

(1)精制石腦油中含有的溶解氧、精制石腦油儲罐硫含量高、預加氫進料泵入口閥內漏、蒸發塔操作不當造成重整進料中硫含量升高。

(2)通過降低重整反應溫度及加工負荷,停運注硫泵,提高反應注氯量,將原料罐中石腦油排至污油系統,調整蒸發塔及加氫裂化石腦油分餾塔操作,重整進料硫含量恢復正常。

(3)為保證裝置長周期運行,需常備精制石腦油、石腦油儲罐增加氮封設施及相應工藝流程。