改煉西哈混合原油對PK煉油廠的影響

柏鎖柱

(中國石油國際勘探開發有限公司,北京100011)

哈薩克斯坦PKOP奇姆肯特煉油廠(簡稱PK煉油廠),始建于1985年,2018年9月完成現代化改造。該廠為燃料型煉油廠,設計加工能力為600×104t/a,主要裝置有常壓蒸餾、減壓蒸餾、催化裂化、汽油加氫、催化重整、柴油加氫、煤油加氫、氣體分餾、異構化、硫磺回收等裝置,目前主要加工庫姆科爾原油和阿克糾賓原油[1,2]。改造后,設計原油為西伯利亞原油、阿克糾賓原油和庫姆科爾原油的混合原油。主要產品是92#/95#號汽油、柴油、航空煤油、重油、液化氣。汽、柴油產品質量可滿足歐V質量標準,目前按歐IV標準生產。

隨著哈國庫姆科爾原油的減產,從2020年底起,PK煉油廠將切換至加工西哈混合原油。由于混合原油偏重,改煉對該廠的各裝置負荷、產品分布及各大平衡將產生較大影響,需采取相應對策。

1 西哈原油特性分析

1.1 混合原油組成

西哈混合原油仍以Kumkol(庫姆科爾)和Actobe(阿克糾賓)原油為主,以及哈薩克斯坦國的5種其它原油,其組成比例見表1。

表1 西哈混合原油的構成

但是輕質Kumko原油的比例明顯降低,Actobe和Buzachi等重質原油的比例增加。Actobe原油屬于含硫中間基原油,原油鈉含硫為49μg/g。新增Buzachi原油來自北布扎奇油田,該油田埋藏淺,原油黏度高、含酸且金屬含量高,開發難度較大。

1.2 各餾分主要特性

西哈混合原油與煉油廠目前加工的庫姆科爾和阿克糾賓混合油及其原設計原油性質對比分析見表2。

表2 各原油主要餾分性質分析

由表2可知,西哈混合原油的API度低,石腦油和煤油餾分少,而蠟油和渣油餾分多,另外,西哈混合原油其酸值和金屬含量高,屬于含酸原油。

PK煉油廠2次加工裝置以200×104t/a的重油催化裂化裝置為主,因此常壓渣油的性質能否作為催化裂化原料是重要的分析因素。當前由于油品較好,100%的常壓渣油直接作催化裝置原料。

煉油廠現有減壓蒸餾裝置和減粘裂化裝置不再運行,節省了煉油廠加工成本。西哈混合原油的常渣與當前常渣相比,其殘炭差別不大,硫含量增加,氮含量降低,金屬含量翻倍。金屬含量的超標將嚴重影響催化裂化裝置的催化劑壽命。因此,對于西哈混合原油,其常渣組分不再適宜單獨作為催化裂化的原料,需摻煉部分蠟油餾分以改善原料的性質。常壓渣油性質的對比見表3。摻煉減壓蠟油餾分后,催化原料的性質得到明顯改善,與當前催化原料性質相當。見表4。

表3 常壓渣油(360℃+)的性質對比分析

表4 摻煉部分減壓蠟油的催化原料

2 新原油對全廠的影響

2.1 各裝置加工負荷情況

針對西哈混合原油,石腦油的切割點從100℃調整到90℃,以增產重整和航煤產品的數量;石腦油和煤油的切割點為140℃(煤油工況)/180℃(柴油工況);煤油和輕柴油的切割點為240℃;輕重柴油的切割點為300℃,重柴油和常渣的切割點為348℃;減壓蠟油和渣油的切割點為520℃。

針對西哈混合原油,需要運行減壓蒸餾裝置,以生產部分減壓蠟油作為催化裝置的混合原料,考慮到催化劑因素,催化原料的金屬含量限制為25×10-6。西哈混合原油石腦油餾分少,因此催化重整和異構化裝置的運行負荷降低。加工西哈混合原油后,各裝置的加工負荷情況見表5。

表5 各主要裝置設計規模及運行負荷情況

2.2 產品調和影響

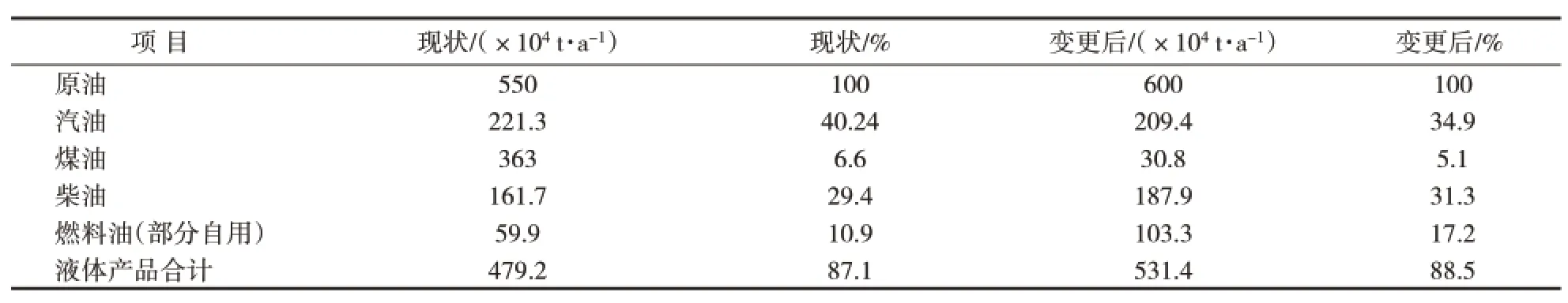

當前根據生產計劃,加工規模為550×104t/a。原油變更后,加工量按照600×104t/a分析其適應性,以確定瓶頸因素。全廠物料平衡情況見表6。

表6 變更前后全廠物料平衡(冬季)情況

(1)汽油產品PK煉油廠的汽油調和組分分別是加氫催化汽油、重整汽油、異構化油以及MTBE產品。原油變更后,由于重整加工量減少,汽油產品數量由221.3×104t/a降至209.4×104t/a。為保證半再生重整裝置的長周期運行,重整汽油產品的辛烷值限定在RON96,因而全廠汽油調和所需的外購MTBE數量較原來有所增多[3]。

(2)柴油產品PK煉油廠的柴油主要來自柴油加氫裝置,部分煤油餾分經過加氫后也作為柴油組分。為實現全部催化LCO的加工,柴油加氫裝置處理能力需達到200×104t/a。原油變更后,柴油產量由161.7×104t/a增至187.9×104t/a。柴油加氫改造之前,部分催化LCO加工無法通過柴油加氫成為合格的柴油產品[4,5]。

(3)煤油產品 原油變更后,煉油廠的煤油產品數量由36.3×104t/a減少到30.8×104t/a。為實現較好的效益,需將石腦油和煤油的切割點提高到180℃,以增加重整裝置的原料。盡管煉油廠也希望能夠多產煤油產品,但是石腦油的最低負荷將影響到重整裝置的運行。

(4)燃料油產品 目前,PK煉油廠的燃料油調和組分是常壓渣油、催化油漿。原油變更后,燃料油產品數量由59.9×104t/a增至103.3×104t/a。燃料油增加的主要原因是全廠加工量提升,且西哈混合原油的渣油餾分更多,催化裂化裝置無法全部加工處理,減壓渣油只能作為燃料油的組分。

2.3 各大平衡的影響

原油變更后,全廠的汽油和煤油產品數量減少,柴油和燃料油產品數量增加,原油變更后,全廠的硫平衡沒有明顯的變化。

因石腦油餾分少,重整裝置操作負荷已降低為71%,重整氫作為全廠最主要的氫源,導致全廠氫氣不足。PK煉油廠的氫源主要是催化重整產氫,催化干氣PSA提氫作為補充氫源。煉油廠的氫氣用戶主要是石腦油、汽油、煤油和柴油的加氫,其中柴油加氫為全廠最主要的氫氣消耗單元。

3 應對新原油采取的措施

(1)為實現冬季工況滿負荷生產,減壓蒸餾裝置需要進行改造以提高其處理量,從140×104t/a到160×104t/a,另外1個改造原因是以需要提高減壓真空度,以適應夏季操作工況。

(2)由于西哈混合原油酸含量增大,需要開展腐蝕檢測工作,并在減壓塔頂采用注入中和劑、緩蝕劑和水等進行防腐。

4 結束語

加工西哈混合原油后,煉油廠的最大加工規模仍能到600×104t/a,由于新的原油更重且金屬含量更高,煉油廠需重新啟動減壓蒸餾裝置以得到部分減壓蠟油餾分以改善催化裝置的進料。

原油變更后,全廠的汽油和煤油產品數量減少,柴油和燃料油產品數量增加。因石腦油餾分少,重整裝置操作負荷降已低為71%,重整氫作為全廠的最主要的氫源,導致煉油廠全廠氫氣不足,全廠的硫平衡沒有明顯的變化。

為適應新原油工況,減壓蒸餾裝置需進行擴能改造,并增加減壓真空度。柴油加氫裝置也需進行適應性改造,以全部加工催化LCO產品。