降低柴汽比及柴油高效利用技術方案探討

張曉琳,吳文濤,沈顯東,陶貴金

(1.中國石油遼陽石化公司,遼寧遼陽111003;2.中國石油大連石化公司,遼寧大連116032)

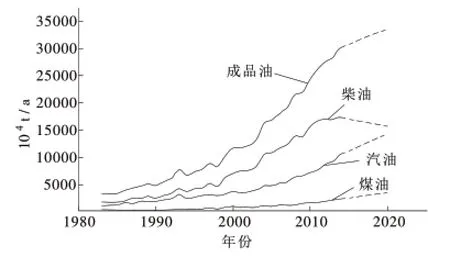

近年來,國內汽車保有量持續增長,汽油消費量隨之增長較快;與此同時,國內經濟發展增速減緩,液化天然氣等清潔替代燃料開始增長,導致柴油的消費量增幅放緩,消費柴汽比下降[1]。

對于東北某大型煉化企業而言,大部分柴油產品是由直餾柴油和催化柴油通過進一步加工而成,直餾柴油和催化柴油的加工方式,直接決定著柴汽比的高低。文中對直餾柴油和催化柴油增產汽油、航煤和化工原料的加工方案進行詳細介紹,針對有些同時增產2種高附加值產品的技術,按照側重點或應用舉例的實際效果進行歸類。

1 油品消費趨勢

柴油未來消費量將下降,汽油和煤油的需求量仍將持續增長,這意味著采取降低柴汽比的加工方式將是煉化企業未來的發展方向,而降低柴汽比的主要加工方向是:壓減柴油,增產汽油、航煤和化工原料。通過降低煉化企業柴汽比來達到成品油市場供需平衡、推進國家經濟健康發展以及降低能源安全風險有積極的促進作用[2~5]。近年油品消費情況和未來趨勢見圖1。

圖1 油品消費趨勢

2 增產汽油方案

2.1 直餾柴油增產汽油方案

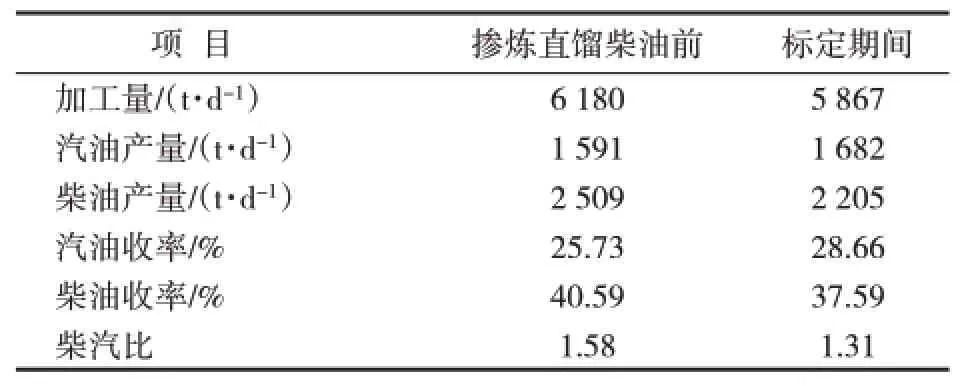

中國石油玉門煉化公司的80×104t/a重油催化裂化裝置改造前進料組成為減壓渣油、減壓蠟油、常壓渣油、焦化蠟油。2016年4月,對重油催化裂化裝置經行裝置改造,改造后將27 t/h的直餾柴油直輸催化裂化裝置經行摻煉。摻煉的柴油原為加氫精制原料,混入重油催化裂化原料后,將其密度降低了15.8 kg/m3,明顯改善了原料性質。裝置操作上,第1提升管、第2提升管溫度均有所升高,燒焦罐底溫度和再生器密項床層溫度有所下降,待運行平穩后,對裝置進行標定,具體情況見表1。

表1 標定期間汽柴油收率對比

從表1可以看出,摻煉直餾柴油后,從產品分布來看,催化裂化裝置汽油收率增加,且增幅顯著高于柴油,從而降低柴汽比。全廠柴油平均收率降低3.00%,汽油平均收率提高2.93%,柴汽比下降0.27個單位,效果顯著。但由于增產的汽油均為催化汽油,導致汽油池辛烷值下降;同時,由于催化裂化摻煉直餾柴油,加氫精制原料組成改變,柴油池也出現了十六烷值降低等問題[6]。

2.2 催化柴油增產汽油方案

2.2.1 加氫轉化制汽油目前柴油加氫改質技術成熟且應用廣泛,但并不適用于催化柴油加氫改質,主要原因是催化裂化的反應機理決定。催化裂化反應并不能破壞原料中的芳烴,從而導致催化柴油中芳烴含量高、十六烷值低。針對此問題,科研人員研發了催化柴油加氫轉化制汽油工藝方案。此項工藝技術在明顯提升了催化柴油品質的同時,還可以生產附加值較高的汽油調和組分。

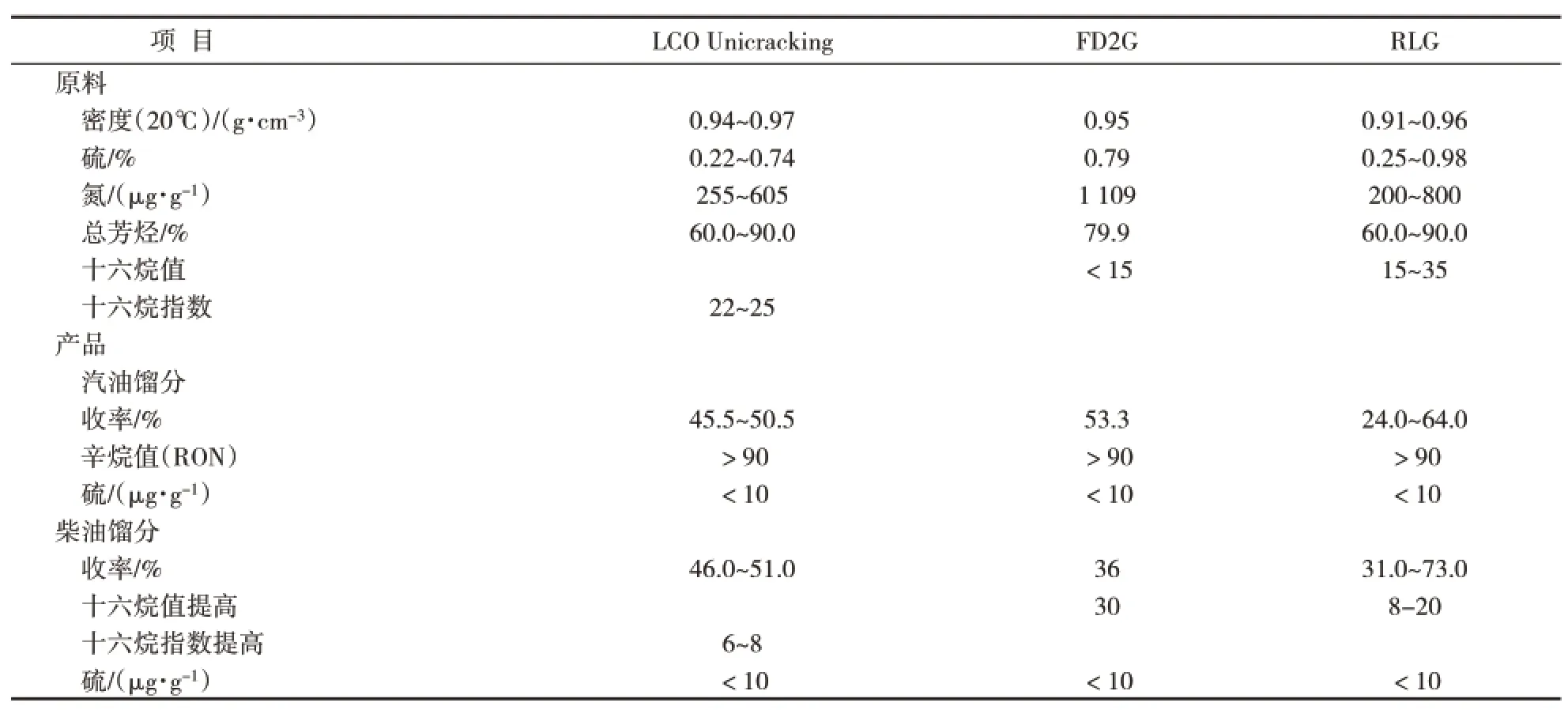

該技術的反應原理是:通過催化劑將原料中的二環、三環等稠環芳烴選擇性加氫、開環,也就是控制原料中多環芳烴的加氫飽和深度,最終生產單環芳烴含量高的產品,從而實現對催化柴油的優化利用。具有代表性的采用該工藝技術達到催化柴油增產汽油方案的有:LCO UnicrackingTM工藝(美國UOP公司)、FD2G工藝(中國石化撫順石油化工研究院)、RLG工藝(中國石化石油化工科學研究院)等[7]。各技術原料及產品主要工藝指標見表2。

表2 不同工藝增產汽油的工藝原料和產品對比

從表2可以看出,雖然采用的工藝不同,但此項技術均可以將芳烴質量分數60%~90%,密度在0.91~0.97 g/cm3的催化柴油部分轉化為辛烷值>90的汽油組分,同時柴油十六烷值提高8~30個單位。該技術可在一定范圍內調節柴油產率,從而降低全廠柴汽比,并且因為反應原理的原因,可以顯著改善柴油和汽油產品品質,增加經濟效益。通過對采用該技術的典型煉廠的分析結果顯示,全廠柴汽比可整體降低0.1~0.5個單位。

2.2.2 制高辛烷值汽油或輕質芳烴LTAG(LCO to aromatics and gasoline)技術是石油化工科學研究院與石家莊煉化公司聯合開發的催化裂化柴油加工技術,其工藝特點是催化裂化柴油選擇性加氫飽和—選擇性催化裂化組合生產高辛烷值汽油或輕質芳烴。科研人員根據催化裂化柴油組分的結構特點,針對催化裂化柴油中含量較多的烴類分子,定制了選擇性加氫飽和與選擇性催化裂化組合生產高辛烷值汽油或輕質芳烴的最佳反應路徑。

LTAG是加氫單元和催化單元的組合技術。在加氫單元,通過優化工藝條件和專用催化劑,將催化裂化柴油中所含的多環芳烴(萘及萘系物)高選擇性地定向加氫,轉化為四氫萘型單環芳烴或環烷烴,同時控制其加氫深度,抑制副反應。在催化裂化單元,通過催化劑的選擇、配套工藝條件的優化等方面的促進協同作用,減少環烷基單環芳烴的氫轉移反應,而強化其環烷環開環裂化反應,同時將催化裂化柴油盡量轉化為輕質單環芳烴,或者高辛烷值汽油調和組分。與現有的其他相關技術比較,LTAG具有技術投資少、操作靈活、裝置易改造等優點,且具有催化裂化柴油轉化率高、氫耗低、汽油辛烷值高、汽油選擇性好等優異性能。

LTAG技術的催化柴油加氫效果好,催化單元重油加工負荷影響小,具有操作靈活和實施方式多樣的特點。具體應用上,技術實施效果與加氫單元和催化單元裝置的實際情況有關。目前石油化工科學研究院正在開發第2代技術,進一步增加汽油辛烷值,降低氫耗[8]。

3 增產航煤方案

3.1 直餾柴油增產航煤方案

2015年,中國石化撫順石油化工研究院研發成功1項技術,原料為終餾點≤300℃直餾柴油,在反應溫度350~400℃、反應壓力6.0~10.0 MPa、體積空速0.5~1.5 h-1的條件下,可以生產70%以上的優質航煤,并副產優質重整原料[9]。典型的中試實驗結果見表3。

表3 FDJ直餾柴油異構增產航煤技術指標

除此之外,該公司為適應市場需要,獲取更加靈活的加工方案和效益最大化,利用現有工藝流程及RS-2100型催化劑,在120×104t/a柴油加氫裝置上直接試產直餾軍用航煤。通過對相關操作參數進行調整并通過與上下游裝置密切合作,在120×104t/a柴油加氫精制裝置上將常減壓蒸餾裝置常一線餾分油當作生產航空煤油的直供原料,可以獲得符合國家標準的3#軍用噴氣燃料。

3.2 催化柴油增產航煤方案

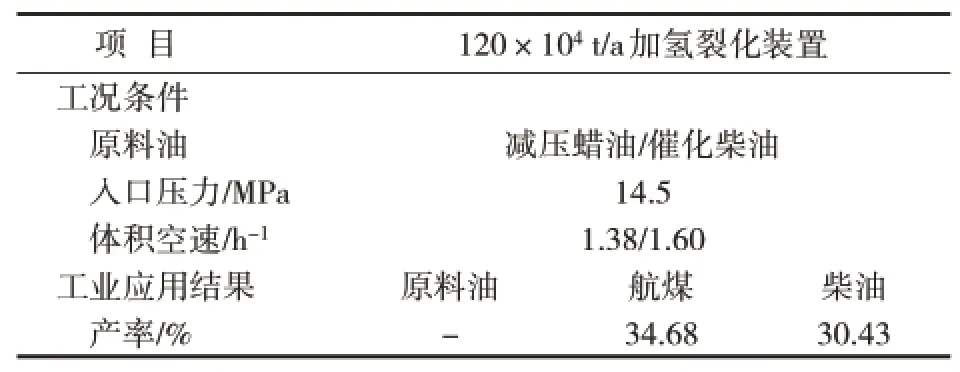

FC-32和FC-50催化劑為中國石化撫順石油化工研究院研發成功的增產航煤催化劑,其技術特點是,在不更換催化劑的前提下,利用現有加氫裂化裝置摻煉催化柴油,尤其是摻煉催化輕柴油,通過采用拓寬航煤餾程的方式就可以靈活實現增產航煤的目的[10],該技術在廣州石化加氫裂化裝置的實際應用效果見表4。

表4 實際反應條件及產品指標

4 增產化工原料方案

4.1 直餾柴油增產化工原料方案

FDHC技術為中國石化撫順石油化工研究院2010年開發成功的柴油中壓加氫裂化技術[11],其特點是以直餾柴油為主要原料(也可摻煉少量焦化柴油),生產25~35%的優質重整原料,40%~50%的優質航煤,20%~30%的優質乙烯原料等產品,從而明顯降低柴油產量,整體調優產品結構,最終實現增加經濟效益的目的。

FDHC技術路線增產化工原料存在3個方面問題。(1)反應壓力低導致芳烴飽和度不足;(2)產品由柴油向航煤和化工原料轉變帶來的工藝操作,生產方案的變化;(3)原料組成性質不同對產品分布和質量影響較大,需要優化路線。

撫順石油化工研究院分別就上述問題進行了研究和開發,并通過增加補充精制工藝流程來達到優化的目的。此項技術已于2016年成功應用于中國石化燕山分公司120×104t/a直餾柴油裂化裝置。在燕山石化的工業應用結果顯示:FDHC技術適用于改造或新建壓力等級≮8.0 MPa的中壓加氫裂化裝置,以直餾柴油為原料,可以靈活優化生產航煤及優質化工原料。

4.2 催化柴油增產化工原料方案

催化柴油加氫轉化制芳烴的典型代表性技術為UOP公司開發的LCO-X工藝。除UOP公司外,新日本石油公司也開發了以催化裂化柴油為原料生產芳烴化工原料的工藝技術。其核心技術是催化柴油通過加氫轉化,選擇性烷基轉移生產苯和二甲苯。反應原理與LCO UnicrackingTM工藝類似,在完成加氫去雜質的過程后,對原料中的二環、三環等稠環芳烴選擇性加氫,開環生成單環芳烴,也就是將石腦油餾分的物料,通過反應生成苯和二甲苯,沒有轉化的非芳組分裂化生產液化氣。但LCO-X工藝區別于LCO UnicrackingTM的是其反應條件要求更加精確和苛刻;另外LCO-X工藝在流程上增加了芳烴最大化單元[12~15]。典型產品分布及指標見表5。

表5 LCO-X工藝產品分布及指標

4.3 直餾柴油與催化柴油混煉增產化工原料方案

MHUG加氫改質技術為中國石化撫順石油化工研究院開發,以催化裂化柴油或重油催化裂化柴油、直餾柴油、焦化柴油或摻入直餾輕蠟油的混合油為原料,產品為富含芳烴的石腦油(可作為催化重整原料)、柴油、裂解原料等。

MHUG加氫改質技術工藝流程主要是反應和分餾2部分,使用的復合催化劑體系主要有加氫處理及加氫裂化催化劑:FF-46、RN-32V、FC-32、RIC-2等,原料經過加熱先進入加氫處理反應段,在這里原料發生加氫脫硫、脫氮、烯烴飽和及芳烴飽和等反應。然后產品進入加氫裂化反應段,經行加氫改質反應,反應產物經過氣液分離后,液體產物再進行分餾,最終得到不同的產品[16]。

MHUG加氫改質技術生產方案靈活,操作彈性大,可根據實際選擇最大量生產芳烴重整原料,最大量生產柴油,最大量生產尾油及兼產航煤等不同方案。該技術具有產品質量好,石腦油中芳烴含量高,液體收率高,柴油十六烷值高,尾油BMCI值低等特點。該技術已在國內10套工業裝置進行應用,單套裝置最大規模為360×104t/a,運行周期為3~5 a。

5 結束語

(1)FDHC技術、FD2G技術以及LTAG技術通過加工直餾柴油和催化柴油,實現了壓減柴油,增產汽油、航煤和化工原料目的。

(2)針對該企業實際情況,可以利用現有的加氫精制裝置,通過適應性改造,加工直餾柴油或催化柴油,增產汽油、航煤和化工原料,既可以增產汽油、航煤等清潔燃料,又可以為下游烯烴及芳烴裝置提供優質原料。