熱噴涂陶瓷層與金屬粘結層的界面調控及其強度研究

李喬磊,宋 鵬,黃太紅,翟瑞雄,李 超

(昆明理工大學材料科學與工程學院,云南 昆明 650093)

1 前 言

熱噴涂技術由于沉積速度快、靈活性高、易于自動化、技術適應性強等特點,被廣泛應用于航空航天領域,同時也在機械零部件的耐磨、防腐等領域被廣泛運用,成為了現階段材料表面保護領域的首要工藝選擇[1]。陶瓷涂層是一種綜合性能良好的結構性和功能性材料,具有耐磨損、耐腐蝕、高溫強度高、熱穩定性好、熱膨脹系數小等優點[2-4],是非常具有發展潛力的工程結構材料,已被廣泛應用于機械、冶金、電子等行業[5-7]。然而,服役過程中陶瓷涂層與金屬基體因熱膨脹系數差異,在界面處會產生較大的殘余應力。為滿足工程應用領域對材料力學性能的要求,通常在金屬或合金基體表面先制備一層金屬或合金粘結層,以減小基體與陶瓷涂層的應力梯度。陶瓷材料的原子結合鍵通常為離子鍵、共價鍵或離子鍵-共價鍵的混合鍵,這類鍵的結合力高、方向性較強;金屬或合金原子間結合主要以金屬鍵為主,是無方向性的非極性鍵。因而導致陶瓷涂層的熱膨脹系數[8-10]、彈性模量[11]、晶格結構[12]等與粘結層間具有較大的差異,粘結層與陶瓷層界面的力學性能直接決定了整個材料的服役壽命,是制約該領域快速發展的瓶頸之一。目前,主要是通過粘結層材料選擇和界面結構設計來改善界面問題,采用這兩種思路時不僅需要考慮因界面微觀結構和材料化學成分優化而導致的界面結合機制的演變,還要兼顧界面兩側的應力梯度、力學性能差異和界面結合層的抗裂紋擴展能力。

2 金屬粘結層-陶瓷層界面設計

改善金屬/陶瓷界面耐久性的思路概括起來有4方面:① 通過控制界面粗糙度和設計界面結構以界面機械嵌合的方式增強粘結層與陶瓷層的界面結合強度[13, 14];② 通過粘結層材料選擇、噴涂工藝和后處理工藝使陶瓷層與粘結層之間發生元素擴散,促進界面反應進行從而形成牢固的冶金結合[15, 16];③ 通過界面結構設計,形成陶瓷-金屬連續梯度過渡界面,以降低陶瓷層與粘結層熱物理性能不匹配而在其界面產生的應力梯度[17, 18];④ 通過粘結層和陶瓷層材料優化和結構設計,提高粘結層強度、降低陶瓷層脆性,從而改善陶瓷層與金屬/合金粘結層韌性和彈性模量的不匹配[19]問題。在熱噴涂陶瓷涂層與粘結層界面的耐久性研究領域,幾乎所有的研究都圍繞著這4個方面展開。本文綜述了現階段熱噴涂金屬/合金粘結層與陶瓷涂層界面的研究現狀并對其進行比較分析,提出其中存在的問題和技術發展對界面提出的新要求。

力學性能梯度直接影響了界面的粘結強度和服役過程中的界面耐久性[13]。陶瓷層與粘結層界面的應力梯度Δσ如式(1)所示:

Δσ=σtop-coat-σbond-coat

(1)

現階段圍繞著降低界面應力梯度的研究思路,對傳統的雙層結構(金屬/合金粘結層-陶瓷層)涂層界面進行了系統研究[20, 21],開展了制備工藝優化和界面結構設計[17, 18, 20-28]。在傳統雙層結構涂層界面的研究基礎上,通過粘結層材料優選和界面結構控制研究了連續梯度過渡界面[17, 18, 25, 28],極大地降低了熱噴涂粘結層與陶瓷涂層界面的應力梯度。但由于連續梯度過渡界面中陶瓷與金屬的相間分布降低了粘結層的韌性,減弱了粘結層在服役過程中遭受外界應力和熱沖擊時的緩沖作用。此外,兼具高強度和高韌性一直是材料領域的研究難點和熱點[29-31],尤其是陶瓷材料很難做到具有較高的強度又具有良好的韌性[32-34]。眾所周知,納米材料具有較高強度和硬度的同時還具有良好的韌性[35]。基于納米材料的這一特性,利用非晶材料易于晶化[23]和Ti3AlC2在熱噴涂和高溫熱處理過程中容易分解和氧化的特性[24, 27, 36, 37],在粘結層中引入納米顆粒,在提升界面附近粘結層強度的基礎上改善界面的斷裂韌性,構筑納米復合粘結層來改善陶瓷-粘結層的界面性能。制備的金屬-陶瓷(Cu/Ti3AlC2)納米復合梯度過渡界面[38, 39],能較好地解決粘結層與陶瓷涂層的界面粘結問題。本文對熱噴涂雙層結構涂層界面的研究和優化、連續梯度過渡界面和納米復合梯度過渡涂層的研究進展進行綜述。

2.1 熱-應力誘導的金屬粘結層-陶瓷層雙層結構涂層的耦合界面

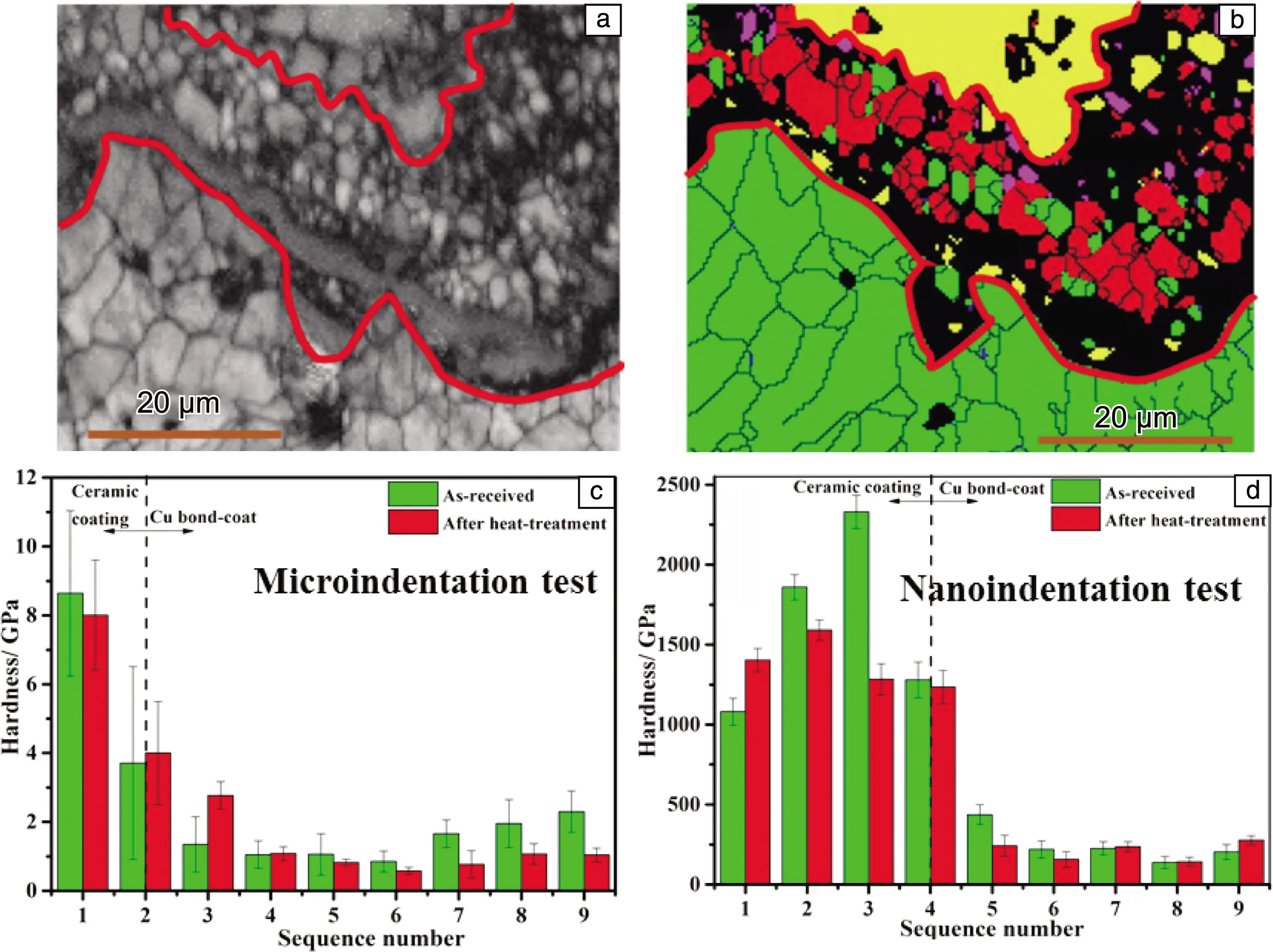

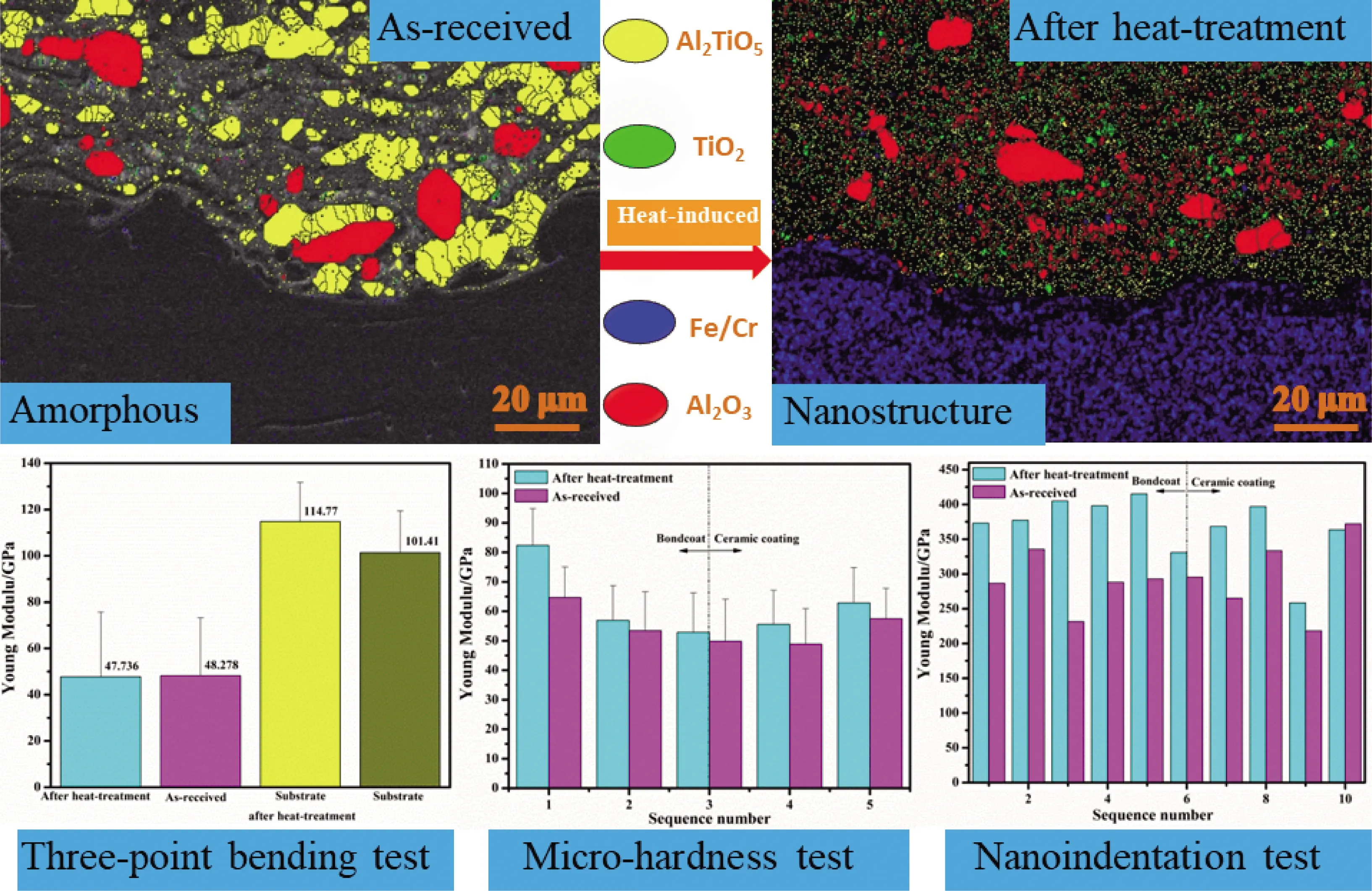

圖1[20]為熱噴涂Cu-Al2O3/40%TiO2(質量分數,AT40)雙層結構涂層熱處理后的界面的微觀結構和力學性能。原始涂層的Cu粘結層與陶瓷涂層界面以機械嵌合的方式連接,由于金屬和陶瓷材料原子間結合鍵的差異,該界面成為整個材料體系中最薄弱的區域,是失效的首選區域。熱處理(900 ℃/12 h)過程中發生Al2TiO5的分解,導致界面收縮而產生界面應力,在熱量和應力的共同耦合作用下,在Cu粘結層與陶瓷涂層界面上生成了一層不足10 μm的耦合層(圖1a),該耦合層的生成實現了粘結層與陶瓷層的冶金結合。形成耦合界面主要是因為涂層界面的Cu和CuO在熱處理過程中向陶瓷層擴散,與陶瓷涂層中的Al2O3結合,形成CuAlO2和CuAl2O4,并與界面存在的Al2O3、TiO2和Cu形成成分復雜的耦合界面(如圖1b的EBSD結果所示)。顯微壓痕(圖1c)和納米壓痕(圖1d)測試結果顯示,耦合界面層的形成,促進了界面的冶金結合,Cu粘結層與陶瓷涂層界面的力學性能得到明顯的改善。

圖1 熱噴涂Cu-AT40雙層結構涂層界面的微觀結構和力學性能[20]:(a)耦合界面的SEM照片,(b)耦合界面的EBSD分析,(c,d)陶瓷層到粘結層的顯微壓痕硬度和納米壓痕硬度變化Fig.1 Microstructure and mechanical properties of Cu-AT40 double layer interface by thermal spraying[20]: (a) SEM image of the coupling interface, (b) EBSD analysis of the coupling interface, (c, d) hardness change from the ceramic top-coats to the bond-coats by micro-indentation and nanoindentation test

2.2 金屬粘結層-陶瓷層雙層結構涂層的原位氧化物釘扎界面

上述對金屬Cu粘結層與陶瓷層界面的研究,初步探究了傳統雙層結構涂層界面的結合機制,發現等離子噴涂技術制備的金屬粘結層與陶瓷層界面是以機械嵌合的方式粘結在一起,是整個材料體系中最先失效的區域,該界面的力學性能直接決定了整個材料的服役壽命。經熱處理在其界面形成不足10 μm的界面耦合層,雖然通過該界面耦合層實現了金屬粘結層與陶瓷層的冶金結合,但是耦合界面太薄,改善效果十分有限。

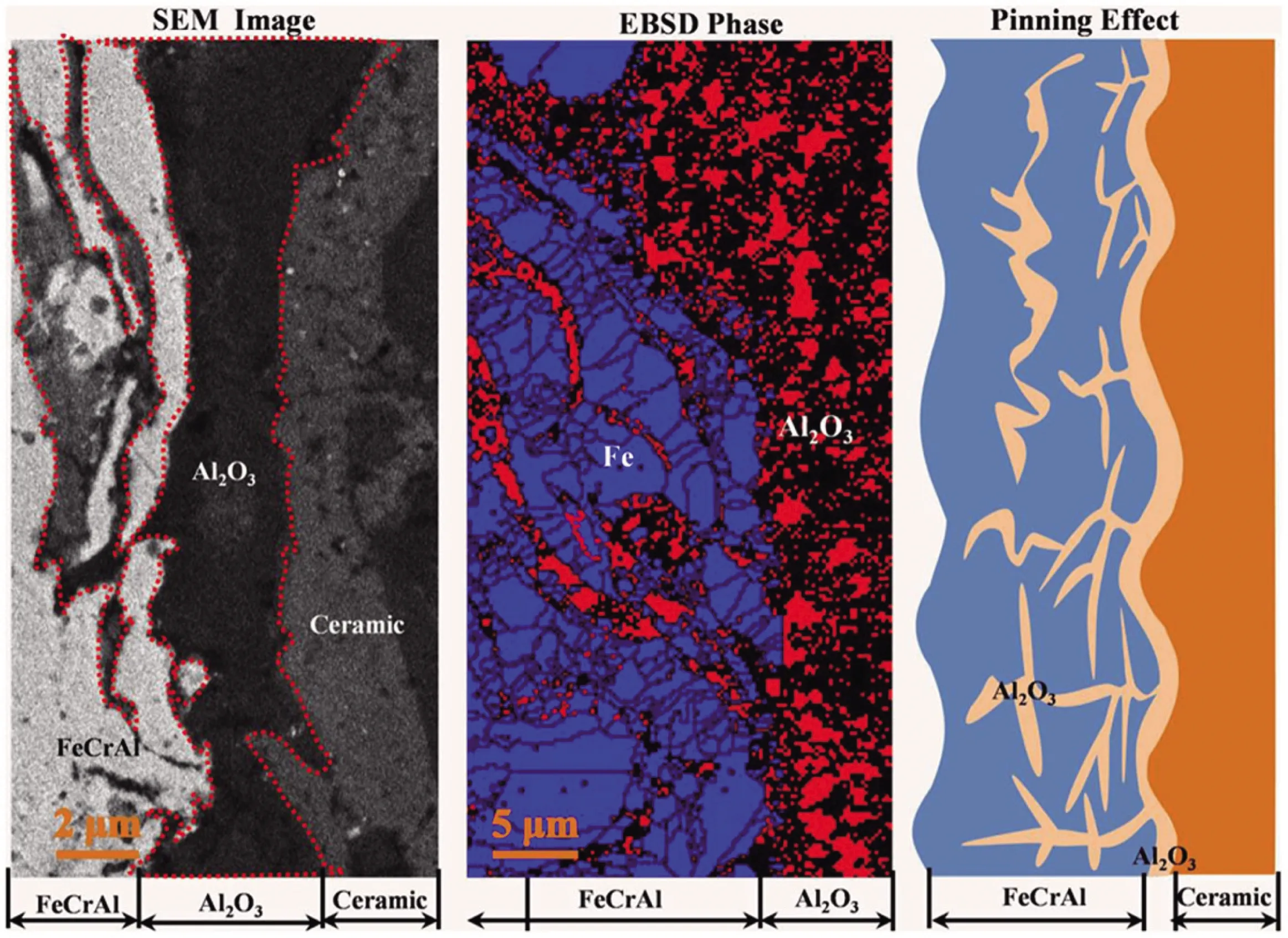

在Cu粘結層與陶瓷層界面的研究基礎上,對傳統的雙層結構涂層的界面進行進一步優化設計[26]。利用電弧噴涂火焰溫度低、噴涂顆粒飛行速度慢和涂層容易氧化的特點,制備了具有明顯孔隙和裂紋等缺陷的FeCrAl粘結層。在低含O量(Ar+1%O2,體積分數)的氣氛下熱處理,由于高溫環境下O會優先與合金中O分壓較低的元素結合,在FeCrAl粘結層中的缺陷和界面上生成填充其缺陷的Al2O3條,并與陶瓷層相連(如圖2所示),形成了原位氧化物釘扎界面。界面受拉應力作用失效時,首先發生釘扎氧化物條的斷裂。通過原位氧化物釘扎界面提高了傳統雙層結構涂層的界面力學性能,緩解了因雙層結構界面兩側原子間鍵合方式差異而引起的異質界面問題。

圖2 熱噴涂FeCrAl-AT40雙層結構涂層中原位氧化物釘扎界面的微觀結構[26]Fig.2 Microstructure of in-situ oxide nailing interface in FeCrAl-AT40 double layer by thermal spraying[26]

圖3[22]為原位氧化物釘扎界面的EDX元素分布及界面力學性能,可以發現在粘結層中從陶瓷層一側到基材一側Al2O3的含量逐漸降低(如圖3b和3e所示),造成這一現象的原因是O從陶瓷面層的孔隙和裂紋中進入粘結層,當O與粘結層中靠近陶瓷層的Al相遇時優先在界面和粘結層的缺陷中生成Al2O3,生成的Al2O3阻礙了后續O的進入,從而在粘結層中形成了Al2O3梯度分布的現象。Al2O3的梯度分布導致了涂層的顯微硬度和彈性模量呈現從陶瓷層到基體逐漸遞減的趨勢,如圖3c和3f所示。原位氧化物釘扎-彈性模量梯度過渡界面極大地改善了傳統雙層結構涂層界面的力學性能,減小了界面兩側的硬度和彈性模量梯度,是雙層結構涂層界面比較優選的制備方案和材料體系。

圖3 FeCrAl-AT40雙層結構涂層中原位氧化物釘扎-彈性模量梯度過渡界面的微觀結構和涂層力學性能[22]:(a,b,d,e)粘結層能量色散X射線光譜儀(energy dispersive X-ray spectroscopy, EDX)元素分析結果,(c,f)顯微硬度和彈性模量從基體到陶瓷層的變化Fig.3 Microstructure and mechanical properties of FeCrAl-AT40 double layer with the in-situ oxide nailing-elastic modulus gradient transition interface[22]: (a, b, d, e) EDX element analysis results of bond-coats, (c, f) hardness and Young’s modulus variations from the substrate to the ceramic top-coats by micro-indentation

2.3 粘結層-陶瓷層連續梯度過渡界面

原位氧化物釘扎-彈性模量梯度過渡界面明顯地改善了涂層界面附近的力學性能,但傳統的雙層結構涂層界面始終存在粘結層與陶瓷層的明顯界面,合金/金屬粘結層材料與陶瓷層材料的硬度、彈性模量和韌性等力學性能差異較大,該界面仍然是整個材料體系中最薄弱的區域,還需要進一步優化粘結層的材料和界面結構。

非晶材料因其獨特的晶體結構,從而具有優越的力學性能和與陶瓷材料較好的潤濕性[40]。基于此,選擇Fe56Cr23Mo13B8非晶材料作為鐵基零部件表面陶瓷涂層的粘結層候選材料,利用等離子異路同步送粉、一次噴涂技術制備非晶-陶瓷連續梯度過渡界面,其元素分布如圖4a的電子探針微區分析(electron probe micro-analyzer, EPMA)檢測結果所示[25]。從陶瓷頂層到非晶粘結層的非晶含量逐漸增加,陶瓷含量逐漸減少,使陶瓷面層與粘結層之間界面模糊化,極大地降低了界面兩側的應力梯度和力學性能梯度。具有非晶-陶瓷連續梯度過渡界面的復合涂層與其他傳統粘結層材料的連續梯度過渡復合涂層相比,表現出較高的抗裂紋擴展能力,在三點彎曲測試中裂紋擴展緩慢,沒有出現急劇的應力釋放(如圖4b)。

圖4 陶瓷-非晶連續梯度過渡界面電子探針微區分析(electron probe micro-analyzer, EPMA)結果(a)和三點彎曲載荷-位移曲線(b)[25]Fig.4 EPMA result (a) and three point bending load-displacement curve (b) of ceramic-amorphous continuous gradient transition interface[25]

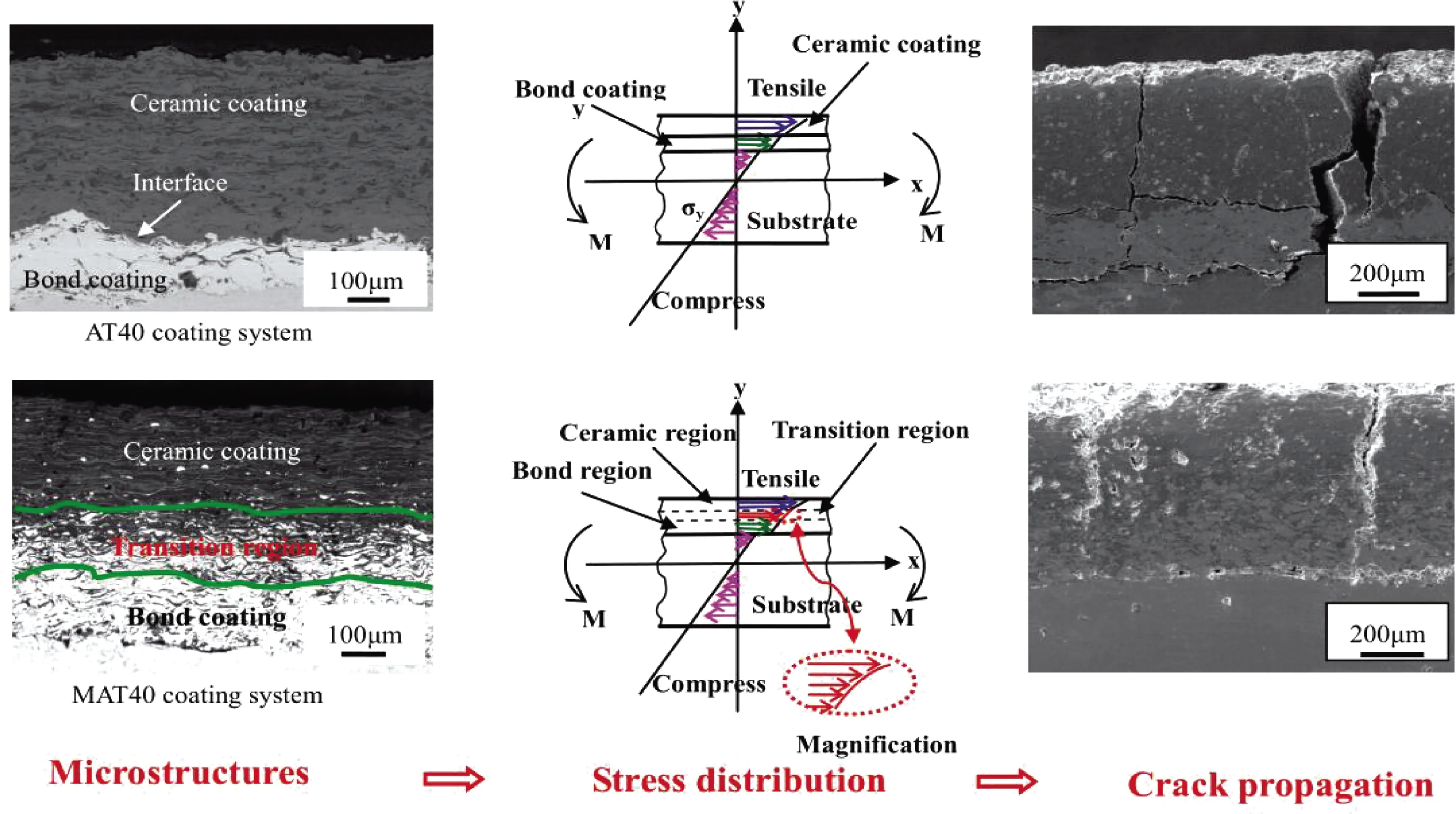

還有研究利用等離子噴涂技術制備了陶瓷-合金(NiAl)連續梯度過渡界面,并與傳統的雙層結構涂層界面進行了對比[18],如圖5所示。連續梯度過渡界面包括陶瓷區、金屬-陶瓷過渡區和粘結層區域。在較大的拉伸變形后,在傳統雙層結構涂層中,裂紋在較小的NiAl片層發生偏轉,并穿過較長的NiAl片層,裂紋沿著陶瓷片層中柱狀晶的晶界擴展。具有連續梯度過渡界面的涂層在50個熱沖擊循環后幾乎沒有發現裂紋,而傳統雙層結構涂層,在連續的熱沖擊和三點彎曲測試中涂層發生了晶間裂紋擴展。如圖5中應力分布示意圖所示,連續梯度過渡界面與傳統的雙層涂層界面相比,應力梯度明顯減小。

圖5 傳統雙層結構涂層與陶瓷-合金(NiAl)連續梯度過渡界面微觀結構和應力分布對比[18]Fig.5 Comparison of microstructure and stress distribution of traditional double layer structure coats and continuous gradient transition interface between ceramic and alloy (NiAl)[18]

2.4 納米復合連續梯度過渡界面

連續梯度過渡界面降低了界面兩側的應力梯度和力學性能差異,但粘結層由于陶瓷材料的摻雜,極大地降低了粘結層材料的韌性,導致粘結層材料失去了“緩沖”特性,減弱了對因基體與陶瓷層熱膨脹系數差異而產生應力的“緩沖”作用。在此基礎上進一步優化設計,尋找到一種能夠在降低界面兩側力學性能梯度的同時,還能保持粘結層較好韌性的涂層材料體系,這對延長涂層服役壽命尤為重要。

納米材料因為晶粒尺寸較小、比表面積較大,在應力作用下容易發生位錯塞積和晶界滑移,從而使得納米材料不僅具有較高的強度還能保持較好的韌性,是提高連續梯度過渡界面強度的同時增加其韌性的理想材料。受熱噴涂技術的限制,不能直接利用納米原材料來制備納米粘結層,往粘結層中引入納米顆粒最好的方式就是,利用材料的結晶、分解和氧化等轉變過程來原位引入納米顆粒。基于非晶-陶瓷連續梯度涂層的研究,很容易聯想到非晶具有在高溫下容易晶化的特性,利用該特性對涂層進行熱處理,誘導其部分晶化從而在粘結層中引入納米顆粒,通過該方法制備的熱誘導非晶部分晶化納米復合粘結層與陶瓷層界面如圖6所示[23]。用等離子噴涂技術制備的粘結層大部分以非晶的形態保存了下來(圖6的原始樣品的EBSD分析結果所示);采用熱誘導非晶部分晶化的方法成功地在熱噴涂粘結層中引入了納米粒子,在粘結層中形成大量尺寸為300~500 nm的Fe/Cr納米晶粒。三點彎曲試驗、顯微壓痕和納米壓痕測試的多尺度力學性能分析結果顯示,引入納米顆粒在一定程度上提高涂層的力學強度的同時,也使粘結層的韌性得到了改善,達到了預期的力學性能。該研究證明,在涂層中引入納米顆粒以提高粘結層的強度和韌性、降低界面兩側力學性能梯度的設想是可行的。

圖6 熱誘導非晶部分結晶納米復合粘結層與AT40陶瓷涂層的界面EBSD分析結果和力學性能[23]Fig.6 EBSD analysis and mechanical properties of interface between amorphous nanocomposite bond-coat with the thermally induced crystallization and AT40 ceramic coating[23]

因為非晶部分晶化形成的合金納米粒子比表面積較大,在服役和熱處理過程中容易發生氧化,從而無法控制涂層中納米組分在服役過程中的服役狀態,需要找到其他引入高溫下穩定的納米粒子的方式來改善該缺陷。

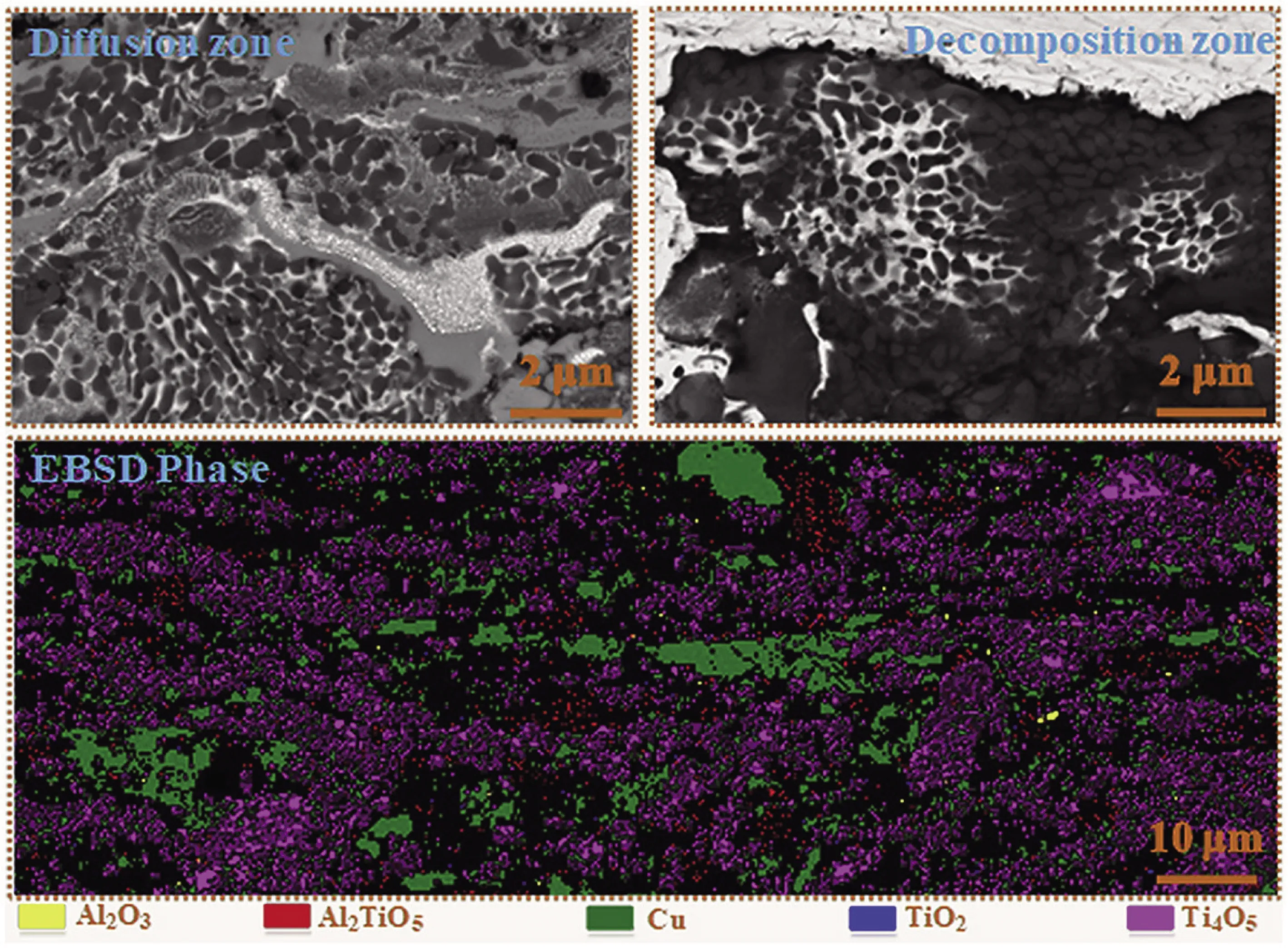

俗稱“哥倆好”的MAX相陶瓷由于特殊的層狀結構和化學鍵,使其兼具陶瓷和金屬特性,具有優越的力學強度和斷裂韌性。此外,Ti3AlC2(MAX相陶瓷中的代表材料)在高溫下分解和氧化為相間分布的Al2O3和TiO2,與陶瓷面層材料的原子間結合方式相同。利用Ti3AlC2高溫下易于分解和氧化的特性,通過等離子噴涂技術制備了Cu/Ti3AlC2陶瓷-金屬復合粘結層,并在Cu/Ti3AlC2陶瓷-金屬復合粘結層中成功引入納米顆粒,構筑了金屬-納米陶瓷復合粘結層,從而改善金屬陶瓷涂層的界面耐久性。通過該方法制備的納米復合粘結層如圖7所示[27],在復合粘結層中成功引入了尺寸范圍為10~100 nm的Ti4O5、TiO2和Al2O3納米顆粒,分散的納米Cu和Cu片層形成分布于納米陶瓷顆粒之間的空間網狀結構。網狀Cu的形成是緣于在噴涂過程中,Al從Ti3AlC2中脫嵌,與Cu形成大量韌性較好的Cu(Al),Al脫嵌的通道為Cu擴散到Ti3AlC2中提供了路徑,形成了陶瓷納米顆粒間Cu的空間網狀結構。該工藝在涂層中成功引入了納米陶瓷顆粒,克服了非晶部分晶化形成的合金納米粒子容易氧化的不足。

圖7 Cu/Ti3AlC2納米復合粘結層的微觀結構[27]Fig.7 Microstructure of Cu/Ti3AlC2 nanocomposite bond-coat[27]

在Cu/Ti3AlC2復合粘結層成功引入納米陶瓷顆粒的基礎上[27],利用等離子單路送粉、一次噴涂金屬-陶瓷機械混合粉末制備納米復合梯度粘結層,成功把納米材料與連續梯度過渡界面技術相結合,同時提高粘結層的強度和韌性,降低粘結層與陶瓷面層界面兩側的力學性能梯度;并通過熱處理促進Cu/Ti3AlC2粘結層中Cu的擴散,在納米顆粒周圍形成網狀Cu結構,進一步增強粘結層的韌性[24]。通過該方法制備的Cu/Ti3AlC2納米復合連續梯度粘結層與陶瓷層界面的微觀結構和力學性能如圖8所示[24]。Cu/Ti3AlC2納米復合梯度過渡粘結層的陶瓷區域中具有大量尺寸約為30~200 nm的Al2O3和TiO2納米顆粒,粘結層中Cu片層和Ti3AlC2片層在粘結層中出現明顯的擴散。納米陶瓷顆粒被粘結層中的網狀Cu包圍,Cu片層中也觀察到了納米Cu的出現。從基體到陶瓷面層,Cu含量呈現梯度遞減的趨勢,陶瓷含量呈現梯度遞增的趨勢。Cu含量的變化導致涂層從陶瓷層到基體顯微硬度和彈性模量出現逐漸遞減的梯度變化趨勢。該工藝成功地把納米材料與成分連續梯度過渡界面技術結合在一起,納米粒子的引入不僅提高了粘結層的強度,減小了粘結層與陶瓷面層的力學性能差異;還提高了連續梯度過渡粘結層的韌性,使粘結層保持著對外界沖擊和界面內應力的“緩沖”作用。納米復合連續梯度過渡粘結層較好地實現了從基體到陶瓷涂層的成分、力學性能的平穩過渡,使粘結層與陶瓷層的界面模糊化,降低了界面兩側的力學性能梯度。

3 不同結構界面的粘結強度

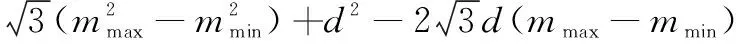

粘結層與陶瓷涂層界面裂紋擴展成為熱噴涂陶瓷涂層失效的主要因素之一,其界面耐久性重要的評價指標是界面粘結強度。通過粘接-拉伸法對上述不同界面結構涂層的界面粘結強度進行測試并進行對比分析。采用粘接-拉伸法測試界面粘結強度的方法在文獻[22]中進行了詳細論述,界面粘結強度的計算公式如式(2)所示:

(2)

式中,C是界面粘結強度,F是當涂層斷裂時拉伸的載荷值,S是拉伸測試中涂層的有效粘結面積。S計算公式如式(3):

(3)

式中,mmax是螺母的最大厚度(文獻[22]中都使用公稱直徑為M20的螺母,mmax為16 mm),mmin是螺母的最小厚度(文獻中都使用公稱直徑為M20的螺母,mmin為14.9 mm),d是螺母的公稱直徑(文獻中都使用公稱直徑為M20的螺母,d為20 mm)。整理得到界面粘結強度計算公式,如式(4):

(4)

通過粘接-拉伸法測試界面粘結強度時,拉伸試驗機記錄獲得的載荷-位移曲線如圖9a所示。將涂層斷裂時的載荷數值代入式(4),獲得不同涂層體系的界面粘結強度,其計算結果如圖9b所示。傳統的雙層結構涂層Cu-AT40和FeCrAl-AT40的粘結強度分別為20.4754和17.775 MPa。Cu-AT40雙層結構涂層在熱處理過程中形成的耦合界面實現了界面的冶金結合,使界面粘結強度提高幅度大于35%;FeCrAl-AT40雙層結構涂層在低氧含量的氣氛中熱處理,產生了原位氧化物釘扎界面,使界面粘結強度提高幅度超過20%。通過調整涂層制備工藝成功獲得具有納米復合連續梯度過渡粘結層的涂層Cu/Ti3AlC2-AT40,其界面粘結強度高達37.7717 MPa,與傳統雙層結構涂層相比,其界面粘結強度提高幅度超過80%。Cu/ Ti3AlC2-AT40涂層體系經熱處理,粘結層中納米陶瓷顆粒進一步增多,納米陶瓷顆粒周圍擴散進入大量Cu,形成網狀的Cu結構,網狀Cu和Cu片層與金屬基體連接,并從基體到陶瓷層出現含量遞減的趨勢,Ti3AlC2分解和氧化形成的Al2O3-TiO2陶瓷與陶瓷面層連接,并呈現從陶瓷面層到基體含量逐漸遞減的趨勢,粘結強度進一步提高至50.3977 MPa,與傳統雙層結構涂層相比,其界面粘結強度提高了151.99%。Ti3AlC2-AT40納米復合連續梯度過渡粘結層極大地提高了熱噴涂粘結層與陶瓷涂層界面的粘結強度,是當前解決熱噴涂界面耐久性問題較為可靠的材料體系。

圖9 利用粘接-拉伸法測試的不同界面結構涂層的載荷-位移曲線(a)和界面粘結強度(b)Fig.9 Load-displacement curves (a) and interfacial bond strength (b) of coatings with different interfacial structures measured by bonding-tensile method

4 結 語

本文針對熱噴涂粘結層與陶瓷層界面問題,綜述了傳統雙層結構(粘結層-陶瓷層)的耦合界面和原位氧化物釘扎界面、粘結層-陶瓷層連續梯度過渡界面和納米復合連續梯度過渡界面的研究進展。耦合界面促進粘結層與陶瓷層界面的冶金結合,提高界面粘結強度超過37.5%;梯度彈性模量-原位氧化物釘扎界面改善了界面兩側的力學性能梯度,提高界面粘結強度超過20%;連續梯度過渡界面形成梯度過渡的模糊化界面,進一步降低界面兩側的力學性能梯度;納米復合連續梯度過渡界面在保持粘結層韌性的基礎上增強了粘結層的強度,與傳統雙層結構涂層相比,其界面粘結強度提高超過151.99%。具有納米復合連續梯度過渡粘結層的涂層具有更加優異的界面綜合力學性能,是當前解決熱噴涂界面耐久性較為理性的涂層體系。

由于熱噴涂工藝特點,目前熱噴涂粘結層與陶瓷層的界面耐久性已成為制約該領域快速發展的瓶頸之一,故對熱噴涂粘結層與陶瓷層界面的研究仍然是未來研究的重點和熱點。熱噴涂粘結層與陶瓷層界面組織和結構的影響因素較多,故采用原位X射線、中子衍射、TEM、多尺度力學性能測試等技術和手段深入開展界面的微觀組織分析和力學性能檢測是熱噴涂涂層界面研究的難點;涂層界面在服役過程中的演變規律及影響因素的研究需要加強。此外,熱噴涂制備連續梯度過渡涂層技術的推廣應用,還需要進一步的研究。