信息化在頁巖氣及常規(guī)氣區(qū)域發(fā)展方向淺析

陳昌健 曹洋 廖小軍 莫嵐

摘 要 就目前油氣田信息化生產開支負擔過重、生產轉化率較低,管理組織結構過大,存在一定的安全生產風險等問題,文章介紹了川南頁巖氣及常規(guī)氣區(qū)域實際生產信息化的情況,并針對川南片區(qū)井站點多面廣、高度分散、管理成本高、信息共享差、管理決策不及時等現(xiàn)狀進行闡述,同時分析評價了生產信息化在生產中的全面應用及效果,指出了信息化未來向智慧化發(fā)展的方向,提高了油氣田開發(fā)與加工能力和管理決策水平,降低了經營風險,有效避免了生產安全事故的發(fā)生。研究結果表明:①信息化的生產技術手段已不能滿足未來的生產需求;②信息化油氣田必然向智慧化油氣田所過度,油氣生產中的各類系統(tǒng)將會向人工智能的模式發(fā)展;③利用人工智能技術平臺,實現(xiàn)了氣田氣井的安全受控、自動化管理,為真正實現(xiàn)井站無人值守創(chuàng)造了條件,為保障油氣田生產中的設備設施平穩(wěn)運行,提高信息化故障處理的效率,縮短處理的時間;④人工智能技術的普及和發(fā)展應用,終將成為油氣行業(yè)生產智慧化未來發(fā)展的方向。

關鍵詞 人工智能;油氣田生產信息化;頁巖氣井站應用效果;分析評價

引言

隨著中國石油、中國石化等企業(yè)的快速發(fā)展,已由信息化往智慧化過度,并越來越廣泛的應用于油氣田日常生產經營管理過程之中。由于之前的信息化顛覆了從傳統(tǒng)工業(yè)中對油氣田行業(yè)的認識,同時,也給石油企業(yè)的日常管理、生產經營帶來滄桑巨變,減輕企業(yè)的開支負擔、提高生產轉化率、優(yōu)化管理組織,降低生產安全風險。筆者將對中國石油天然氣集團公司川南頁巖氣片區(qū)主要井站、輸氣站、重要管線展開對目前信息化程度的介紹,所存在的問題的分析與建議,以及預測未來智慧化在川南片區(qū)的發(fā)展。

1川南頁巖氣及常規(guī)氣區(qū)域生產現(xiàn)狀及信息化程度

川南頁巖氣及常規(guī)氣區(qū)域由長寧、威遠、瀘縣、安岳、瀘州、自貢等主要的區(qū)域組成,具有巨大的勘探開發(fā)潛力,至2019年底已經鉆獲了瀘202、瀘203井等一批深層高產頁巖氣井,川南頁巖氣日產量已達2000萬立方米以上,其中長寧頁巖氣田累計投產179口井,頁巖氣日產量達到1100萬立方米;威遠頁巖氣田累計投產123口井,頁巖氣日產量達到500萬立方米。目前,中國石油在川南地區(qū)新建內部集輸管道370千米、外輸管道230千米,具備了88億方的天然氣脫水能力和113億立方米的外輸能力。

1.1 生產信息化程度

生產信息化的主要功能,就是實現(xiàn)一線生產井站數(shù)據(jù)的自動采集與傳輸,重點高產量頁巖氣井站,輸氣干線閥室、閥井的遠程控制,無人值守站和中心井站實現(xiàn)視頻安防監(jiān)控,達到安全風險受控、自動化精確管理和減少人力成本,增大企業(yè)效益的目的[1]。

川南頁巖氣片區(qū)生產信息化系統(tǒng)已經完全實現(xiàn)無人站、中心站、作業(yè)區(qū)(RCC)、氣礦(DCC)“四級管控”功能。六大生產信息化輔助系統(tǒng)已覆蓋到了采氣、輸氣、脫水、脫硫、配氣、氣田污水處理等各生產一線單元中,可以有效準確掌握生產數(shù)據(jù)采集傳輸和安防監(jiān)視控制等功能的信息化生產站場 524 座,依靠生產信息化系統(tǒng)實現(xiàn)無人值守井站 494 座,川南頁巖氣片區(qū)輸氣管理處的干線輸氣閥室、閥井實現(xiàn)自動控制與數(shù)據(jù)采集傳輸率達到了97%。

1.2 生產信息化結構

氣礦調度指揮中心(DCC):

完成對氣礦所管轄生產站場實時生產、計量數(shù)據(jù)集中統(tǒng)一監(jiān)視,同時向分公司總調度中心、生產數(shù)據(jù)平臺上傳實時生產數(shù)據(jù),最后通過分公司統(tǒng)一的生產數(shù)據(jù)平臺,將生產實時數(shù)據(jù)、產量走勢圖由生產網(wǎng)傳輸?shù)睫k公網(wǎng)服務器,為生產運行各類系統(tǒng)提供數(shù)據(jù)支持,實現(xiàn)一次采集、集中管理、多業(yè)務應用。

作業(yè)區(qū)調度指揮中心(RCC):

對作業(yè)區(qū)域內所有中心站、有人站、無人站的集中監(jiān)視,并將生產實時數(shù)據(jù)、場站安防監(jiān)控視頻上傳至氣礦調度指揮中心。具有生產數(shù)據(jù)及流程監(jiān)控(站場地理分布圖、生產實時參數(shù)匯總、用戶用量趨勢圖、生產數(shù)據(jù)報表等)、雙向語音視頻系統(tǒng)、拼接大屏等功能。

中心站:

中心站要除承擔自身站場的生產計量和安防監(jiān)控外,還要對所管轄的有人井站、無人井站進行生產、安防監(jiān)控,并將產量數(shù)據(jù)、安防視頻上傳至作業(yè)區(qū)調度指揮中心,其具有生產數(shù)據(jù)及流程監(jiān)控、生產視頻及安防監(jiān)控、雙向語音視頻對講、數(shù)據(jù)存儲及上報等功能。

有人站、無人站:

井站現(xiàn)場采集自動化儀表設備設施數(shù)據(jù)和視頻監(jiān)控實時視頻或安防系統(tǒng)抓拍圖片,并將生產數(shù)據(jù)和安防圖片上傳至中心站監(jiān)控室,具有生產數(shù)據(jù)采集上傳、遠程控制、狀態(tài)檢測及實時安全報警、視頻圖像監(jiān)控、非法闖入監(jiān)測等功能。

2生產信息化應用情況

生產信息化實現(xiàn)了將油氣田一線頁巖氣、常規(guī)氣站場存在分散、多級的管控方式,轉變成了由生產調度指揮中心的集中管控,提高了現(xiàn)場管理水平。油氣田信息化中的六大生產信息化輔助系統(tǒng)提供了更好的技術應用手段,保證人員、設備的安全和生產持續(xù)穩(wěn)定運行。生產數(shù)據(jù)實時顯示、參數(shù)預警和事件記錄、安防視頻監(jiān)控等信息化技術的應用,能夠及時、準確、連續(xù)地掌握生產現(xiàn)場的生產動態(tài),實現(xiàn)生產現(xiàn)場的自動連續(xù)監(jiān)控,保證天然氣采、輸、配的持續(xù)穩(wěn)定運行。

2.1 自控系統(tǒng)

現(xiàn)目前,所有川南頁巖氣區(qū)塊新建成投產氣井,均采用SCADA井控系統(tǒng)。利用SCADA系統(tǒng)的生產數(shù)據(jù)實時顯示功能,隨時隨地對作業(yè)區(qū)所管轄生產氣井、用戶氣量、管道組網(wǎng)、增壓裝置、機組的壓力、差壓、天然氣流量、溫度、分離器液位、脫硫塔情況等生產數(shù)據(jù)進行巡檢匯總,及時發(fā)現(xiàn)異常進行處理。還可以根據(jù)生產實際情況和管理需要,設置壓力變送器參數(shù)報警高低門限值,當情況發(fā)生變化時動態(tài)修改報警限值,及時發(fā)現(xiàn)生產異常情況進行處理。

2.2 傳輸系統(tǒng)

川南片區(qū)各個生產井站,部分無人值守站(常規(guī)氣)采用無線傳輸(信號不穩(wěn)地,傳輸帶寬有限,受地理位置限制),部分中心站采用租用運營商電路將生產

數(shù)據(jù)傳輸至各作業(yè)區(qū),頁巖氣生產井全部采用光纜傳輸通信,光纜總長度742KM,其中包括管道光纜和架空光纜。川南片區(qū)至成都采用的波分環(huán)網(wǎng),通過北內環(huán)、蘭成渝、北外環(huán)和南干線的交叉環(huán)網(wǎng),形成通道保護環(huán)。

2.3 生產視頻系統(tǒng)

生產視頻系統(tǒng)以生產網(wǎng)通信為平臺,對川南片區(qū)各井站的生產場所,特別是頁巖氣生產氣井進行實時監(jiān)控,并實時存儲視頻圖像,確保歷史事件的可追溯性,提供各類生產事件的取證、調查。通過生產視頻系統(tǒng)遠程巡檢,井站員工能夠遠程監(jiān)控分離器液位,監(jiān)控井口油、套壓數(shù)據(jù),減少了井站員工巡井的工作強度。

目前分公司在生產網(wǎng)中部署了視頻服務器,實現(xiàn)統(tǒng)一監(jiān)控平臺,從整體上全面、快速了解系統(tǒng)當前的運行狀態(tài)。分公司和氣礦級服務器中安裝有9800平臺綜合監(jiān)控中心。而在作業(yè)區(qū)級的視頻服務器中安裝8800平臺綜合監(jiān)控中心,最前端的則為中心站的硬盤錄像機。經過三級層層相連接的方式,將生產場所實時視頻向上推送,最后通過單向網(wǎng)閘和防火墻,使得在辦公網(wǎng)中也可以瀏覽到生產監(jiān)控視頻[2]。

3未來油氣行業(yè)生產信息化發(fā)展的方向

從未來發(fā)展趨勢來看,信息化油氣田必然向智慧化油氣田所過度,油氣生產中的各類系統(tǒng)將會向人工智能的模式發(fā)展,目前六大生產信息化輔助系統(tǒng)在日常運行維護中存在的問題,部分可以利用人工智能來手段來解決,隨著人工智能技術的普及和發(fā)展應用,終將成為油氣行業(yè)生產智慧化未來發(fā)展的方向。

3.1 智慧化手段的生產輔助應用(基于人工智能)

(1)故障定位、分類

信息化網(wǎng)絡故障診斷方法,基于ICMP路徑探測的故障診斷方法。ICMP指的是互聯(lián)網(wǎng)控制報文協(xié)議,適用于路由器和主機之間傳遞控制報文。基于ICMP路徑探測的故障診斷方法,往往采用的工具為ping診斷程序和tracert診斷程序。

采用ICMP路徑探測來進行故障定位是一個相對簡單的方法,問題在于每一次探測只能對一條鏈路進行故障定位,并且ICMP從源主機到目標主機發(fā)送了大量的數(shù)據(jù)報文,這無形之間也加重了網(wǎng)絡的負擔。

(2)異常檢測在運維中的應用

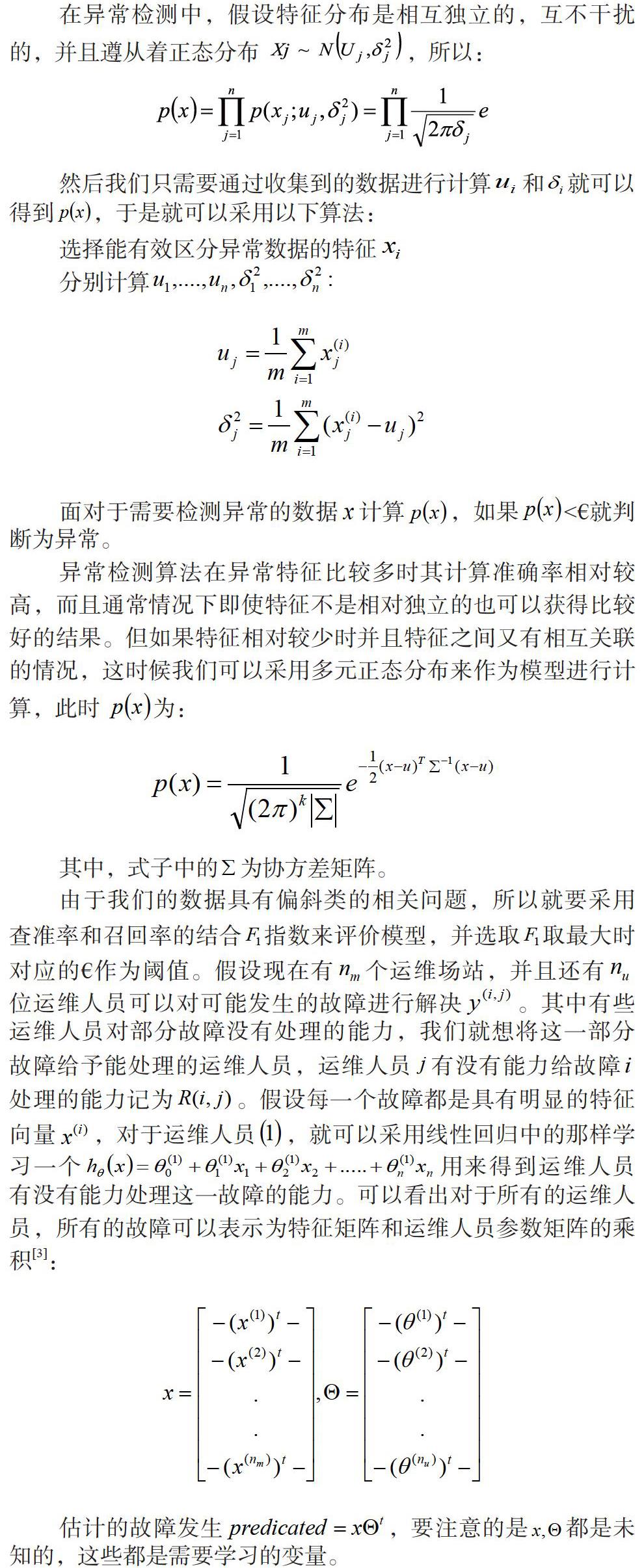

異常通常是用于數(shù)據(jù)量相對集中的對象之間不存在有任何的順序關系的普通數(shù)據(jù)集,一個異常所包含信息量很少,不適用時間序列,所以在此基礎上,又定義了異常模式。

異常檢測的情況往往在一個包含有正常和異常時的數(shù)據(jù)集中,異常情況樣本數(shù)目會遠小于正常情況樣本數(shù)目,從而就使得無法從異常數(shù)據(jù)中抓取出有效的特性。于是就只可以通過學習正常數(shù)據(jù)的特征分布來識別異常數(shù)據(jù)。想要達到這一效果,于是我們就要通過數(shù)據(jù)學習一個概率模型 ,并且標定一個閾值用來判斷數(shù)據(jù)是否異常。從宏觀角度上來理解正常數(shù)據(jù)雖然存在著誤差等原因會有所偏離,但基本都還可以保持在一個區(qū)域范圍內,而異常數(shù)據(jù)則會偏離在這個區(qū)域比較遠的地方。

異常檢測算法在異常特征比較多時其計算準確率相對較高,而且通常情況下即使特征不是相對獨立的也可以獲得比較好的結果。但如果特征相對較少時并且特征之間又有相互關聯(lián)的情況,這時候我們可以采用多元正態(tài)分布來作為模型進行計算,此時 為:

其中,式子中的為協(xié)方差矩陣。

由于我們的數(shù)據(jù)具有偏斜類的相關問題,所以就要采用查準率和召回率的結合指數(shù)來評價模型,并選取取最大時對應的作為閾值。假設現(xiàn)在有個運維場站,并且還有位運維人員可以對可能發(fā)生的故障進行解決。其中有些運維人員對部分故障沒有處理的能力,我們就想將這一部分故障給予能處理的運維人員,運維人員有沒有能力給故障處理的能力記為。假設每一個故障都是具有明顯的特征向量,對于運維人員,就可以采用線性回歸中的那樣學習一個用來得到運維人員有沒有能力處理這一故障的能力。可以看出對于所有的運維人員,所有的故障可以表示為特征矩陣和運維人員參數(shù)矩陣的乘積[3]:

估計的故障發(fā)生,要注意的是都是未知的,這些都是需要學習的變量。

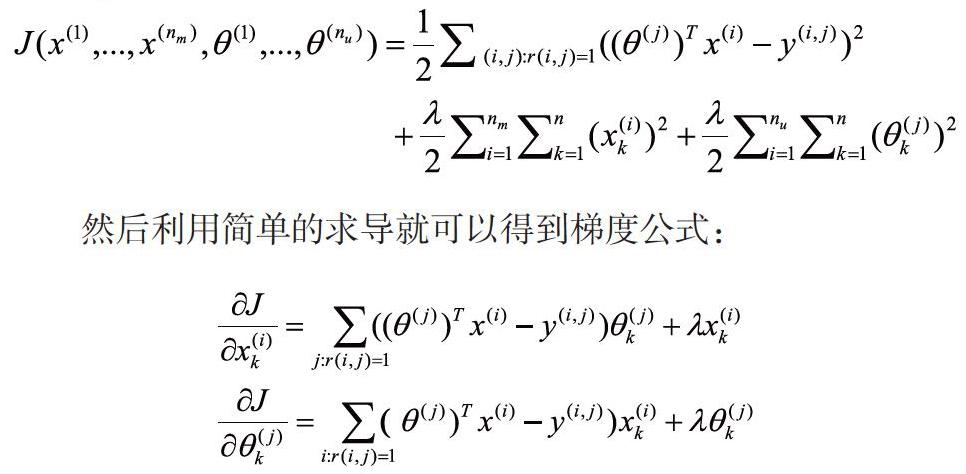

現(xiàn)在確定了所要學習的模型,接下來就是要設定代價函數(shù)。在計算梯度的時候都是需要要求的。下面則直接給出了代價函數(shù):

然后利用簡單的求導就可以得到梯度公式:

現(xiàn)在只需要實現(xiàn)代價函數(shù)的部分并計算梯度值,調用minimize函數(shù)來獲取最優(yōu)的解就可以了。有了的值,就可以比較準確的預測到將要發(fā)生的故障。

由于缺乏相關數(shù)據(jù),筆者通過利用高斯分布加上噪聲的方法進行了模擬實驗。筆者總共設計了150個數(shù)據(jù)點,其中125個為正常數(shù)據(jù),25個為異常數(shù)據(jù)。這25個異常數(shù)據(jù)通過在高斯分布的基礎上加上噪聲得到。我們通過兩種方法來進行異常檢測,一種為極大似然法(MLE),另一種為最小協(xié)方差行列式法(MCD)。MLE和MCD方法采用不同的“距離”衡量不同數(shù)據(jù)點之間的差異,但均取得了理想的效果[4]。

4未來油氣行業(yè)智慧化的展望

我國的石油天然氣開發(fā)與利用已經進入了二次創(chuàng)業(yè)時期,在油氣開發(fā)方面,剩余油氣藏普遍存在于復雜的生儲蓋地質環(huán)境中,具有埋藏更深、更隱蔽、更難開采的特點,在油氣加工方面,隨著原油價格的迅速攀升,石化企業(yè)生產成本不斷上漲。中國的三大石油石化集團已經進入國際市場,已經從計劃經濟模式走到了國際競爭的前緣,正在承受著日益加大的來自國際石油行業(yè)的競爭壓力,以低勞務成本取勝不會是永遠的優(yōu)勢,智慧化建設對提高油氣開發(fā)與加工能力和管理決策水平、降低經營風險具有重大意義。另外,智慧油田和智慧石化也是石油石化企業(yè)全面升級與再造的需要。這些需求越來越迫切,越來越復雜,越來越苛刻,只有建設全面智慧化的油田和企業(yè)才是最終的解決之道。

參考文獻

[1] 胡德芬.生產信息化在油氣田中的應用及效果評價[J].天然氣工業(yè),2017(11):131-139.

[2] 李丹.信息化技術在油氣田生產運行中的應用研究[J].石化技術,2017(7):152-153.

[3] 郭渝.信息化技術在油氣田生產運行中的應用分析[J].中國石油和化工標準與質量,2017(24):19-20.

[4] 彭耀慧,王均.油氣田信息化建設存在的問題與對策探索[J].產業(yè)與科技壇,2017(4):240-241.