基于大規模定制的航空標準件供應鏈集成服務體系研究

摘 要:文章分析了國內外航空標準件的發展趨勢和現狀,結合大規模定制的理論和方法,從政策管理架構、業務管理架構、標準件數據和信息化系統等四個方面分別闡述了航空標準件供應鏈集成服務體系的設計方案,提出了一些結論和展望。

關 鍵 詞:大規模定制;航空標準件;供應鏈集成服務

中圖分類號:V229 文獻標識碼:A 文章編號:2096-7934(2020)10-0062-10

一、引言

由于航空標準件是航空飛行器產品直接使用的基礎性零件,因此其供應鏈中每個環節的質量管理程序都十分嚴格。同時航空標準件品種多、標準繁雜、通用性差的特點,又決定了其被監管的數據量十分龐大。另外,和大多數生產物資一樣,標準件的供貨周期也受原材料、制造工藝、物流倉儲等環節的影響,最長的標準件供貨周期甚至超過了45周。這幾個特點正在讓標準件成為航空制造企業供應管理的瓶頸問題,投入的管理成本與需要解決的問題正在逐年增長。因此,加強和改善航空標準件的供應鏈管理效率和質量成為當務之急。

本文分析了國內外航空標準件供應鏈發展的情況,指出了發展航空標準件供應鏈集成服務體系勢在必行。在此背景下,引入大規模定制理論,并以此理論為基礎,介紹了目前航空標準件供應鏈集成服務模式,并提出集成服務體系在航空標準件供應鏈建設中具有廣泛的適用前景。因此,本文結合大規模定制的理論和方法,從政策管理架構、業務管理架構、標準件數據和信息化系統等四個方面分別闡述了航空標準件供應鏈集成服務體系的設計方案。

二、航空標準件供應鏈國外發展趨勢

國外對于航空標準件供應方式的改變在快速變化,波音空客從最早的傳統貿易型供應方式,早已隨著零部件全球化分包制造而走向分銷模式。隨著航空運輸業的蓬勃發展,航空制造業供應鏈也逐漸進行分包,將一些供應鏈上下游非核心的業務逐步向分銷商集中,例如:質量檢驗、倉儲配送等。分銷商在準確的制造訂單數據的基礎上,開始加大常用件號的儲備規模以獲取更低的采購成本和更高的利潤空間,這就在客觀上促成了航空標準件供應鏈集成服務商的產生。

近十年以來的全球航空供應鏈,尤其是在航空標準件供應鏈上呈現出“垂直整合”演變趨勢。以波音空客為代表的全球主要飛機制造商,為了獲取更多利潤和更強的話語權,利用自身強大的產品訂單需求,對上下游的零部件供應資源改變供應模式,加強控制力度,推行“垂直整合”戰略。

在飛機研制過程中,波音、空客等機體OEM承擔飛機型號項目的大部分風險和開發成本,利潤率卻通常只為零部件供應商的一半。據2018年Avascent咨詢公司提供的數據顯示,以過去3年未計利息、稅項、折舊及攤銷前的收入為例,空客的利潤率為7%,波音的為10%,而飛機結構件供應商Spirit的利潤率為14%,內飾供應商B/E公司的利潤率為20%,發動機供應商普惠公司的利潤率達到了20%,航電供應商羅克韋爾柯林斯的利潤率更是達到了23%。因此,波音空客等機體OEM開始采取積極的雙管齊下的方法以重新平衡業務盈利能力:一方面迫使供應商在原來基礎上進行重大價格讓步,另一方面力爭在利潤豐厚的售后市場中占據更主導的地位。

波音和空客在提高盈利能力上做出了一致的努力——強制降低零部件采購成本。2015年,空客啟動了一項針對空客A320飛機的“SCOPe+”計劃,施壓A320飛機項目供應商在2019年前降價至少10%。與之相對應,波音公司也已經早在2012年就推出了旨在削減成本的成功伙伴計劃(Partner for Success,PFS)倡議。PFS倡議為波音的供應商提供了一個簡單而又艱難的選擇:或者降低15%~25%的價格,或者面臨失去波音合作業務的風險。

飛機零部件供應商巨頭紛紛開始聯手之后,波音和空客等機體OEM在零部件設計方案和價格談判中話語權越來越弱,領導地位越來越受到挑戰,不僅需要維持現有的銷售業績和利潤率,協調客戶和供應商之間的關系,還需要尋找在這一快速變化的行業環境中繼續保持增長的新途徑。于是,空客、波音等機體OEM開始從源頭抓起,力圖把更多的飛機零部件生產供應掌握在自己手中。

在機體OEM對供應鏈進行垂直整合的所有計劃里,最為矚目的事件是2018年5月1日,波音宣布以42.5億美元(32億美元現金、10.5億美元債務)收購全球最大的航空標準件供應鏈服務商KLX。與此同時,在航空標準件供應鏈的運作模式上,波音空客都推出了各自的標志性系統:波音的BASN系統和空客的Enablement系統。雖然兩個系統一深一淺,但其核心內容都是與零件、材料制造商簽訂長期協議,鎖定價格,并推廣第三方供應鏈服務。對于國際合作承制商而言,BASN系統是與新項目包捆綁的供應商名錄,且包含第三方供應鏈服務;Enablement則側重供應商名錄推薦。以緊固件為例,2019年較2015年供應商平均銷售毛利下降了約30%。

三、航空標準件供應鏈國內發展現狀

與國外形成鮮明對比的是,國內航空標準件供應鏈目前尚處于傳統貿易型供應階段。航空制造業設立之初,在引進飛機、發動機制造技術的同時也引進了標準件生產線,幾乎每家飛機、發動機制造企業都有自己的小型零件生產單元,這種模式在相當長的時間內保證了大部分航空標準件的供應可以自給自足。

隨著整個行業專業化分工的逐步加強,專業的航空標準件制造企業,如中航標、航天精工、鈦金科技,以及和輝、西子、星箭等少數民營企業,無論是在生產能力還是設計技術上,都得到了長足的發展。但是由于國內項目的標準件涉及標準體系繁多,標準件不標準,機型不通用、企業間不流通,導致標準件制造商難以形成規模效益。

目前國內的航空標準件供應依然是各制造廠商為合同供方,尚未發展出以倉、配、檢等第三方服務內容為主業的集成服務商,這種供應形式已經難以適應未來航空制造企業供應鏈提升的需求了。

具體分析大致呈現以下三個方面的特點。

(一)標準件制造商的供應能力有待提升

由于多種原因,中國標準件企業的生產零件門類很寬,產品規格普遍多達兩三千種。針對單一客戶、單一機型的訂單,不能集合航空制造整體的需求組織生產,沒有做到不同技術體系下的共用,達不到經濟批量要求,小批量或單件生產,質量和價格缺乏競爭力。

中國標準件制造企業大多沒有取得國際認證資質,因而產品不能進入世界航空產業鏈;國產標準件單個型號零件用量少、不能按經濟批量組織生產,成本高、質量和供貨周期難以保證,航空制造企業為保障生產造成庫存積壓嚴重,同時也存在因缺件影響產品交付的情況,綜合導致用戶采購和供應鏈管理成本上升。面對日益迫切的航空企業的供應鏈管理提升需求,標準件制造商的供應能力需要同步快速提升。

(二)航空企業標準件供應管理相對傳統

航空制造企業目前的標準件管理雖有很大提升,但其標準件供應鏈管理方式和大多數物資供應鏈一樣都是傳統的推式供應鏈,管理是由前向后逐次展開的,其中大的環節包括生產計劃下達—采購計劃編制—詢比價和訂單簽訂—國際和國內運輸—報關報檢—接收檢驗—庫內管理分撿分包—配送等,每個環節又有諸多的管理節點。管理流程長、環節多、參與人員眾多、環節間的相互影響較大。從信息管理來看,每個環節都需要管理者將本環節的管理結構輸入系統,一個環節出現誤差都會對后續環節產生影響。

根據系統管理理論,一個系統的環節越多,其管理效率越差,系統應變能力越低。對于信息管理效果來說,手工輸入信息的中間環節越多,系統的可靠性越差。

這種推式供應鏈模式下的計劃、采購、出入庫、質檢、財務對賬等環節效率低,任何一個環節的變動、拖延和失誤都會導致生產線斷供。為保證準時生產,通常在前期設計定額、中期工藝定額到后期制訂生產計劃時,均會加大采購量,設計更改也影響采購計劃的準確性,這些因素客觀上造成了采購需求計劃難以精準,庫存壓降也就難以實現。

標準件供應在傳統管理方式下的響應呆滯、計劃準確度低,導致生產卡頓、庫存積壓等諸多問題,很難依靠局部的管理提升來改善整個供應鏈上的效率,必須從全局的角度來審視和評價供應鏈管理創新的效果。

(三)國內航空標準件自身的復雜性

航空標準件是航空制造過程中使用最多的基礎性零件,由于屬于上機物料,供應鏈中每個環節的質量管理程序都十分嚴格。同時品種多、標準繁雜、通用性差的特點,又決定了標準件管理的數據量十分龐大,目前波音收購KLX后的Boeing Distribution Service INC.(BDSI)擁有規模最大的標準件庫存,零件件號數量超過50萬個。另外,和大多數生產物資一樣,標準件的供貨周期也受原材料、制造工藝、物流倉儲等環節的影響,最長的標準件供貨周期甚至超過了45周。

國內項目的標準件涉及眾多不同標準,國產標準件既有外購件也有自制件,自制件多屬“專用件”。大多數標準件在不同機型之間不能通用,不同企業之間也不能流通。在選用進口標準件時,有的選用了停產飛機的零件,已經難以采購;有的選用的是同一個零件,但卻按不同標準、不同零件號采購、管理(由制造商、用戶、集成服務商分別命名)和使用;還有工程應用問題(如材料、表面處理、防腐、特殊場合應用);面對龐大的歐美標準件產業鏈和眾多供應商,在進口標準件的選用決策上需要完整的信息數據和工程應用參考。國產飛機直接使用國外企業標準型號的標準件,還可能產生知識產權問題。

面對以上國內航空標準件產業發展中的諸多問題,對照國外航空標準件產業鏈的格局,不難發現其航空標準件供應鏈的形成有內在的發展邏輯:從航空標準件的供應端(標準件制造商)來講,追求每一項產品的規模化生產,保證產品訂單每批次的規模大于最小經濟批量。從需求端(飛機制造企業)來講,每裝配一架飛機,都要根據不同的飛機構型狀態,確保標準件在正確的時間以正確的規格件號按正確的組合形式齊裝配套,其對于成本控制的追求是趨向于個性化定制化。因此,航空標準件在供應端的大規模批量生產和在需求端的按飛機架次的定制化配套,表面上是相互矛盾的,但本質上確是可以調和的。

從國外先進航空制造企業的發展歷程來看,解決這種大規模采購和定制化配套之間矛盾的思路在于按照“鏈”的視角來配置管理整個供應資源,同時運用大規模供應鏈集成服務的驅動力來更好地響應定制化配套的需求。

四、基于大規模定制的供應鏈集成服務總體架構設計

(一)政策管理架構

供應鏈集成服務體系是供應鏈體系的有機組成,從屬于整個供應鏈體系,因此體系的運行要遵從企業對于供應鏈的管理要求,例如:供應商管理與評價、價格機制和協議、用戶的統一身份識別等。這些基礎性的不區分物資的共性管理需求,很大程度上是來自于航空制造企業的合規性管理需求。因此政策性管理是供應鏈集成服務體系要解決好的首要問題。

按照供應鏈業務的審計總體要求,合規性主要體現在政策引導下的采購行為陽光化,但從市場化的角度來看,陽光化恰好很好地為大規模定制的規模化奠定了很好的數字化基礎。因此,政策管理架構為大規模定制的實現鋪墊了很好的數字化基礎。

(二) 業務管理架構

大規模定制的定制化設計是整個業務運行的關鍵和重點所在,每家航空制造企業的標準件供應鏈狀況和需求都有所不同,對于普遍存在的按照裝配清單進行線邊配送的需求,導致在前端作業環節集成服務的工作量成倍的增加,用傳統方式使得信息傳遞難以做到精準,這個難題從另外一個角度也說明了需求的定制化趨勢促進了航空標準件供應鏈業務的逐步向外轉移,催生了集成服務商的出現。

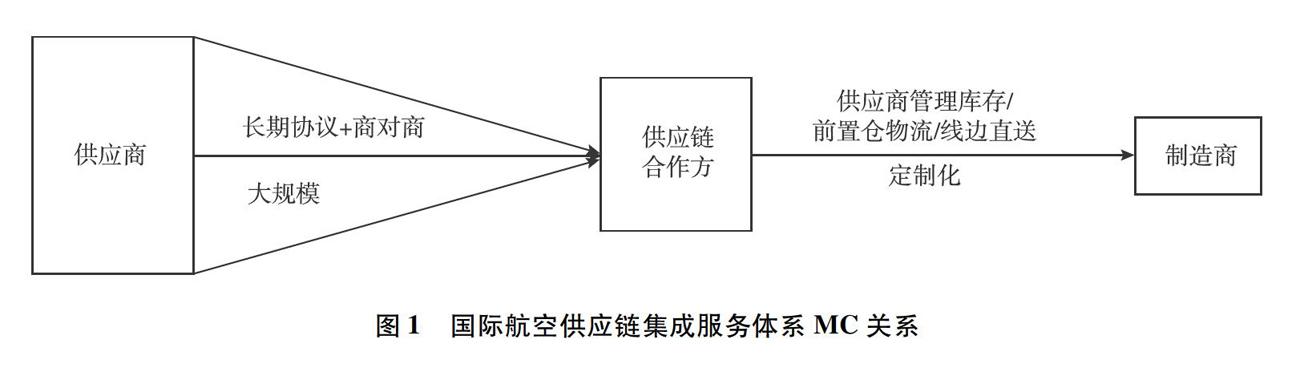

借鑒國際主流的航空制造企業對于標準化的物資供應主要采用第三方提供集成服務(3PL)的形式(如圖1所示),前端對接眾多供應商,采用長期協議方式(LTA)或訂單方式(B2B),力求實現規模化(MASS),最大程度降低采購成本;后端對接主制造商,采用供應商管理庫存(VMI)、區域前置庫(FSL)和產線直送(DLF)等方式,滿足不同生產線的定制化配套需求,并觸發Min-Max機制,實現自動補貨。

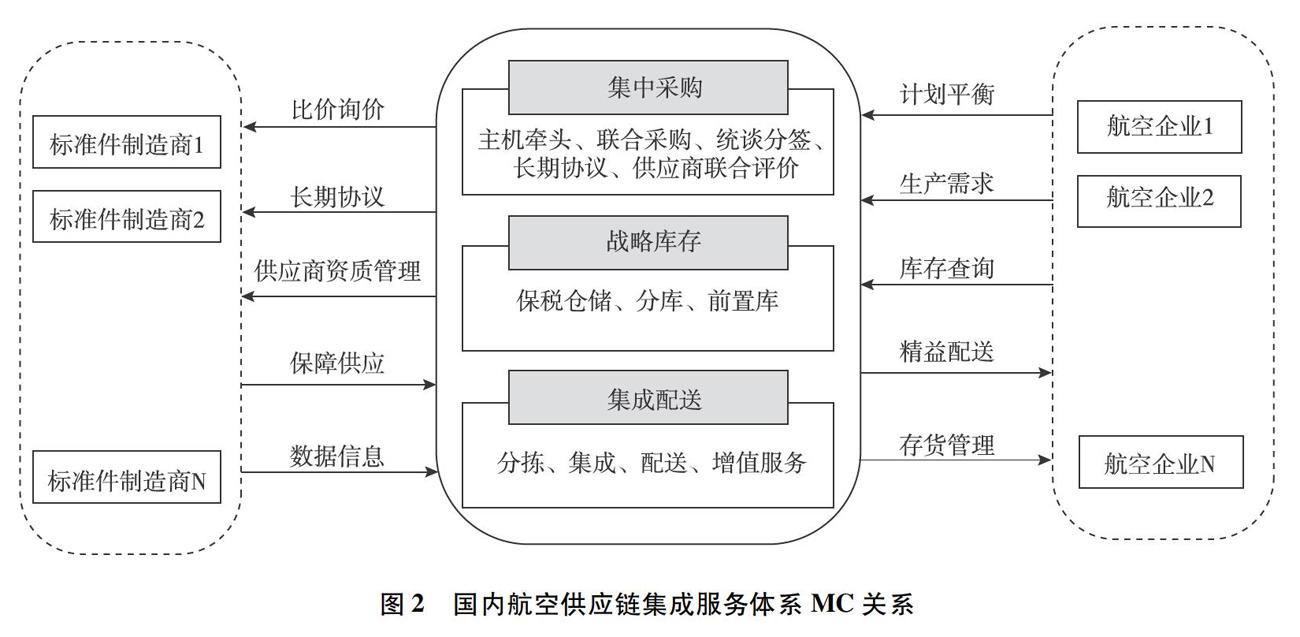

國內航空標準件供應鏈集成服務體系第三方服務商尚未發展起來,按照大規模定制的設計理念,參照國際主流集成服務業務模式,國內的集成服務業務模式工作內容能夠涵蓋所有可能涉及的中間環節,主要包括集中采購、戰略庫存和集成配送三大環節,業務模式如圖2所示。

國內的航空制造企業往往因為企業業務體量和所處航空產業鏈的位置,對標準件供應商的管理力度相對國外航空制造企業而言,弱化了不少。自身業務體量決定了整體采購規模不會太大,但是采購的物資品種和規格卻不見得減少多少,這客觀上決定了國內航空制造企業在采購環節面臨的是“多品種、小批量”類型的業務,難以形成規模采購優勢。

另一方面,因為國內航空制造企業內部供應管理與國外航空制造企業相比復雜度要低不少,所以,多數國內航空制造企業的內部供應鏈已經呈現出定制化的特征,比如:企業內部中央倉庫的能力加強,向車間二級庫房的包裝發送服務能力的提高,等等,都已經在不同程度實現了倉儲和配送能力的集成定制化發展。因此,在國內航空制造企業開展航空標準件供應鏈集成服務,往往朝著包含規模化采購,也就是供應鏈集成服務的合作方向洽談(如圖3所示)。

值得注意的一點是,國內航空制造企業對于航空標準件供應鏈集成服務的需求,往往衍生出來標準件以外物資種類的集成服務需求。無論從物資范圍或是服務能力上來說,這種近似于供應鏈“采—倉—配”一體化整體外包式的業務需求,對任何一家供應鏈服務專業公司而言,都不是一件能輕松應對的業務,需要從這類航空制造企業最關心最迫切的問題上入手,逐漸沿著供應鏈上下游來梳理優化,不可大包大攬的承接,否則會發生意想不到的風險。

總而言之,借鑒國際航空標準件管理的成功經驗和先進模式,建立適應航空制造企業自身需求的航空標準件供應鏈集成服務體系,一定要注意分析企業的供應鏈創新需求,堅持問題導向,注重調查研究,腳踏實地,實事求是,才能摸索出真正合作共贏的業務模式。

(三) 標準件數據

加強標準件數據的標準化和通用性意義在于:為標準件設計和工藝研發、技術創新,使中國標準件早日趕超世界先進水平奠定基礎;為航空上下游各企業市場化方式發展創造條件;為標準件合格供應商建立清晰的產品體系和認證機制,培訓和輔導標準件研發制造企業建立符合CAAC、FAA、EASA適航要求的質量體系,進軍國際航空產業鏈;以通用性為基礎,以國內相關產業整體需求為依托,借鑒美歐標準件行業發展路徑,引進競爭機制,集中招標采購,建立戰略庫存,盡量使標準件按照經濟批量組織生產。

建設標準件數據庫,使得標準件在采購環節更容易采購,采購周期、價格和質量可控。數據庫方便設計人員了解國內外航空產業現狀和趨勢,熟悉不同標準體系,大幅度減少查詢、選用標準件的工作量和時間。航空產品設計人員可以通過數據庫智能選擇最合適的標準件,逐步實現不同技術體系下的航空標準件的通用性。

另外,為支撐航空標準件供應鏈集成服務體系業務的規范化發展,滿足各業務環節對數據使用的需求,需要全面、準確、開放和唯一的主數據管理系統,實現對主數據的集中化管理(清洗、整合、發布),把唯一、完整、標準的主數據分發給需要使用這些數據的業務應用系統。

航空標準件可供借鑒的標準分類體系包括內部標準和外部標準,其中:內部標準包括詳細設計標準(BACD)、零件規范(BPS)、工藝規范(BAC)、材料標準(BMS)、技術保障標準(BSS)、繪制標準(BDS)等,外部標準包括國際標準、區域標準、國家標準、行業標準、工業標準、用戶標準等。

航空標準件只有遵循在標準體系下統一的數據源,才能優勢經濟的實現集成采購、中心倉儲和集中配送,以規模化、集中化和智能化來降低成本,提高效率,實現集成服務商的價值提升(如圖4所示)。

清理歷史物料信息,建立物料信息庫,建立主數據系統和管理中心,從物料的申請需求分析到最終的應用設計和使用,使數據的全生命周期管理過程都具有相應的內部管理流程,既能配合集成統一管理,又不影響各模塊業務的應用,確保物料數據唯一、物料信息全程可控。

(四)信息化系統

隨著世界航空巨頭波音、空客在供應鏈的管理上的發展變化,標準件分銷行業正面臨著重新洗牌,傳統的標準件分銷商向第三方物流配送服務商(3PL)的方向轉變,工業品超市、VMI和集成服務管理的理念正被越來越多的客戶認可和接受。

信息化系統已經成為高效、準確實現現代管理功能的基礎。世界上領先的供應鏈管理服務商均對信息化系統進行了大量的投資,建立定制化的信息化系統,形成自身核心競爭力的組成部分。全球規模最大的標準件供應鏈服務商KLX已經累計為信息化系統投入超過1億美金。

為應對當前航空產業國際競爭日趨激烈、貿易爭端日益嚴重的宏觀環境,和建設航空標準件供應鏈專業化子平臺發展需要,航空標準件集成服務商可以探索以航空標準件工業超市和SAP ERP企業資源計劃為核心,驅動智能供應鏈,集成多種系統的整體集成方案,使企業高效、低耗、準確、靈活的響應轉包生產、裝備制造和戰略儲備等需求,構建“智慧供應鏈平臺”。

航空標準件供應鏈集成服務商未來的信息化體系建設應做到:以客戶需求為驅動,以業務管控為核心,以成本核算為依據,以戰略決策為指導。打通標準件工業超市平臺、第三方電商工業品超市集成、SWM智能倉配系統和中臺OMS訂單管理系統、SRM供應商協同、CRM客戶協同以及后臺的ERP企業資源計劃、WMS智能倉儲管理、TMS物流信息集成、OA企業辦公協同等系統,實現全面的信息化集成共享,實現高效的工業品平臺服務支持體系。

核心的SAP ERP系統共分為財務會計、管理會計、物資管理、倉儲管理、銷售管理、質量管理、項目管理等業務模塊,所有業務模塊共用主數據平臺,最終實現一體化管理平臺,并把詳細的業務數據匯總到報表體系中呈現。

通過PO數據總線實現SAP ERP/OA/WMS/TMS等系統的整體數據集成。SAP ERP等后臺系統構建的智能供應鏈體系是與財務模塊實時、緊密集成的,供應鏈模塊的實施不可能與財務、成本模塊完全割裂,原有的財務管理系統將被SAP FICO模塊所替代。

航空標準件供應鏈集成服務體系的信息化系統的總體架構如圖5所示。

最終實現以下五個方面的主要功能。

一是建立統一的航空標準件數據管理平臺。遵循航空標準體系中的標準件的數據標準,建立主數據管理平臺,清理客戶和供應商的數據,確保上游標準件制造企業和下游制造及維修企業之間的數據可互通、融合、計算、應用。

二是構建以集采平臺標準件超市頻道和智能倉配系統為核心的前臺。將所有的航空標準件數據進行整合,工業超市內的標準件實現準入制度,供應商須具備航空體系的統一認識,提升質量保證,增加采購透明度,并幫助客戶降低庫存成本、提升庫存周轉率,達到降本增效的目的。

三是構建以訂單服務系統、客戶/供應商協同、數據安全為核心的中臺。基于“小前端,大中臺”的理念,把數據部分封裝成數據中臺,把業務部分封裝為業務中臺,為滿足工業超市、VMI等需求,通過對服務能力的重新構建,形成新中臺下的新服務平臺和新協同平臺,增強上下游企業的協同。

四是構建以企業資源計劃、智能倉儲物流為核心的后臺。基于需求模型、集成多渠道需求,根據客戶的月需求計劃、安全庫存、消耗預測、庫存和采購數據、生產狀況和期量數據,構建數據模型,提供資源需求計劃,并從供應鏈最核心的倉庫管理和物流配送上著手,進行高效的管理,從質量保障、服務保障和運輸保障上降低成本,實現智能供應鏈管理,提升企業競爭力。

五是建立基于數據總線的一體化系統集成平臺,實現數據驅動業務。打通集采平臺標準件頻道、SWM智能倉配系統和中臺OMS訂單管理系統、SRM供應商協同、CRM客戶協同以及后臺的ERP企業資源計劃、WMS智能倉儲管理、TMS物流信息、OA企業辦公協同等系統接口,實現全面的信息化集成共享,實現高效的工業品平臺服務支持體系。

五、結論與展望

本文緊緊圍繞航空標準件供應鏈集成服務體系的建設,系統的分析了國內外航空標準件供應鏈發展的情況。運用大規模定制的理論和指導思想,從政策管理架構、業務管理架構、標準件數據和信息化系統等四個方面分別闡述了基于大規模定制理論的航空標準件供應鏈集成服務體系建設思路和方法,本文的研究結論主要體現在以下三個方面。

首先,航空標準件供應鏈集成服務體系是當前航空制造業在標準件領域發展的先進模式,集成化、數字化、智能化的供應鏈管理體系已在國際先進航空制造中有了成功應用的案例。相對波音空客供應體系有著穩定的需求、較長的發展歷史而言,國內航空制造供應體系仍處于初級階段,沿用的仍是傳統模式。尤其是在航空標準件領域,供應鏈集成服務尚未形成完整的體系和實踐經驗,因此對于國內航空制造行業來說,如何提升航空標準件的供應鏈管理還要進行深入細致的研究。

其次,航空標準件供應鏈集成服務本身體現出了大規模定制的管理服務思路,因此方案設計要既具有政策管理職能和定位,又具有市場經濟色彩的客戶化服務。按照大規模定制的理念和思路,在方案制定、業務實施的過程中,既要滿足供應鏈業務自身的提質增效,又要滿足企業對于采購管理提升的管理需求,兩者相輔相成,缺一不可。爭取政策環境宏觀層面的理解和支持,對于很多業務操作等微觀層面的問題是至關重要的。

最后,航空標準件供應鏈集成服務體系是一個復雜的系統工程,以信息化系統為基礎,重視倉儲配送核心服務能力和效率的提高,尤其是自動化、智能化作業設施設備的應用。整合從業務模式梳理到流程優化調整、倉儲配送能力、信息化系統的各方面資源,企業、供應商和集成服務提供商的通力配合,并堅持不懈地推進,持續不斷優化完善。

在總結研究成果的同時,本文研究還存在一些不足之處,有待今后在理論研究和案例實踐中不斷進行完善。主要有以下兩個方面。

由于收集資料的局限性,對國外波音空客在航空標準件供應鏈集成服務體系上的最新進展還不夠深入,一些方案細節還有待進一步調研核實,因此,今后的研究需要對這些領域的信息進行分類和集成,再納入本方案進行優化,這樣方案的各個環節才能更加符合業務未來的變化趨勢。

在大規模定制與航空標準件供應鏈集成服務體系的結合運用上,雖有很多關聯和啟發,但大規模定制的關鍵策略,如降低產品的多樣性和延遲差異化等,在本方案中還需要加深融合,并通過項目實踐,不斷總結探索。

參考文獻:

[1]B·約瑟夫·派恩.大規模定制:新的競爭前沿[M].北京:中國人民大學出版社,2000.

[2]MOAD J.Let customers have it their way[J].Datamation,1995,41(4):34-39.

[3]PINE J,VICTOR B,BOYTON A. Making mass customization work[J].Harvard business review,1993,71 (5):108-111.

[4] DA SLIVEIRA G, BORENSTEIN D, FOGLIATTO F. Mass customization literature review and research directions[J].International journal of production economics, 2001(6): 1-13.

[5]ZORZINI M,STEVENSON M,HENDRY L C. Customer enquiry management in global supply chains:a comparative multi-case study analysis [J].European management journal,2012,30(2):121-140

[6]邵曉峰,黃培清,季建華.大規模定制生產模式的研究[J].工業工程與管理,2001,6(2)13-17

[7]鄒國勝,周曉東. 基于大規模定制的供應鏈設計[J].商業研究,2002,10:4O-45

[8]劉志學,龔鳳美.關于大規模定制化物流的思考[J].物流技術,2003, 22(1):9-11

[9]莊品.王寧生.面向大規模定制的供應鏈管理研究.航空制造技術,2003, 7:46-47,71

[10]夏德.面向大規模定制的供應鏈機理與運作研究[D].武漢:武漢理工大學,2005.

[11]趙黎明,鄭江波.大規模定制模式下供應鏈的研究[J].科學學與科學技術管理,2003(8):119-125

[12]盧少華,夏云.完全信息供應鏈的協調機制[J].武漢理工大學學報(交通科學與工程版),2005,12(6):917-920.

[13]孫鑫.供應鏈協調與調度問題研究[D].天津:南開大學,2006.

[14]楊凱.面向大規模定制的供應鏈集成優化研究[D].南京:南京航空航天大學,2007.

[15]汪旭暉.面向大規模定制的供應鏈管理:基于“戴爾”的案例分析[J].經濟與管理,2007(7):42-46.

[16]劉偉華.物流服務供應鏈能力合作的協調研究[D].上海:上海交通大學,2007.

[17]安艷梅.DELL大規模定制全球采購研究[D].上海:上海交通大學,2009.

[18]李芳,邱俊茹,葉春明,等.基于供應鏈的協同生產調度研究發展現狀與展望[J].計算機應用研究,2010,27(11):4020-4023.

[19]唐焱.面向大規模定制的供應鏈管理[J].知識經濟,2010(4):74,90.

[20]夏宋明.基于大規模定制下供應鏈的延遲制造研究[D].重慶:重慶交通大學,2010.

[21]李志君.供應鏈管理實務[M].北京:人民郵電出版社,2011.

[22]劉偉華,曲思源,鐘石泉.隨機環境下三級物流服務供應鏈任務分配研究[J].計算機集成制造系統,2012,18(2):381-388

[23]劉平.創新的供應鏈管理模式—開架管理[J].管理世界,2013(3):102.

[24]宋婭.航空制造企業標準件開架管理應用實踐研究[J].企業技術開發,2016(3):18-20.

[25]郭勝男.淺析國內航空制造企業供應鏈管理優化[J].中國管理科學,2017(20).

[26]藍楠.零部件供應商密集整合波音正在重塑零部件供應鏈[J].航空維修與工程,2018,(6):17-20.

Research on Integrated Service System of Aviation Standard Parts Supply Chain Based on Mass Customization

ZHAO Bao-gang

(AVIC International Holdings (Zhuhai) Co.Ltd., Zhuhai, Guangdong 519030)

Abstract:This paper analyzes the status quo and development trends of the aviation standard parts home and abroad, and then uses the theory and methods of mass customization to expound on the design schemes of aviation standard parts supply chain service system from the aspects of policy management structure, business management structure, standard parts data and information system. The paper also puts forward some conclusions and outlook.

Keywords: mass customization;aviation standard parts;supply chain integration service

作者簡介:趙寶剛(1976—),男,陜西彬州人,工程碩士,研究員級高級工程師,中航國際控股(珠海)有限公司副總經理,研究方向:航空標準件/標準品供應鏈集成服務。