燒結用大型圓筒混合機選型設計

劉志廣 李書磊 朱旭甫 郭存紅 馮博文

(1:洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039;2:中信重工機械股份有限公司 河南洛陽 471039;3:中實洛陽重型機械有限公司 河南洛陽 471041)

1 前言

進入新世紀以來,隨著鋼鐵工業的迅速發展,鐵礦燒結取得了前所未有的進步,期間建成的燒結機大都朝著大型化、節能化的方向發展。大型燒結技術優點明顯,低溫燒結、厚料層燒結等新工藝的應用在改善燒結礦強度,提高成品率的同時,還能夠大幅度降低能耗,改善環境指標[1]。

混合料制粒是燒結工藝的重要環節,其目的是通過混勻、加水潤濕和制粒,得到成分均勻、粒度適宜、具有良好透氣性的燒結混合料[1]。隨著厚料層燒結技術的應用,強化制粒效果,改善燒結料透氣性成為了混合制粒工藝的重點。

目前,國內外燒結廠所采用的原料混合設備均為圓筒混合機,這種設備具有生產能力大、結構簡單、日常維護量小等優點,結構如圖1所示。隨著燒結機的大型化(260~660m2),圓筒混合機亦逐漸大型化。從近幾年的發展看,圓筒混合機的規格已經從φ3.2X12m、φ3.8X16m、φ4X18m擴展到φ4.6X20m、φ5.1X24.5m、φ5.1X28m等規格,據國外資料介紹,國外最大規格圓筒混合機已達到φ6X36m[2]。

面對日趨復雜的原料配比,越來越高的燒結混合料性能要求,以及種類繁多的圓筒混合機規格,選擇合適的圓筒混合機就顯得尤為重要。

圖1 圓筒混合機結構簡圖

2 厚料層燒結新技術

隨著燒結工藝的發展,厚料層燒結技術得到了廣泛應用。該技術的理論基礎是"燒結料層自動蓄熱原理",生產實踐表明:厚料層燒結能夠改善燒結礦強度,提高成品率,降低固體燃料消耗和總熱耗,降低FeO含量并提高還原性等優點。

同時,因為料層的厚度增加,也導致了燒結速度降低。主要原因有以下4點:①料層提高(加厚),空氣通過料層的路徑延長,壓力損失增大;②隨著料層厚度增加,在料層的重力作用下,下部料被壓緊,導致空氣阻力增加;③在料溫較低的情況下,容易產生過濕,導致透氣性惡化;④料層提高(加厚)后,高溫熔融層厚度相對增加,也將造成阻力增加。故在增加料層厚度的同時,還需要改善燒結混合料的透氣性,才能減少厚料層燒結帶來的負面效應,保證燒結速度和質量[3]。

除了優化配料結構[3]、增加(利用)蒸汽在混合機內預熱混合料,提高料溫[4]等措施以外,還通過增加強力混合機[5]、延長混合制粒時間等措施強化混合效果,增加物料的粒度、強度,達到增加料層透氣性的目的。

3 各工藝參數關系

混合制粒的過程受很多因素的影響,對應不同的原料成分、配比,通過制粒優化實驗和探索,能得出水分、填充率、處理量、轉速、以及混合時間的最佳匹配范圍。如太鋼通過調整混合料水分,調整料層高度,調整主抽風機風門開口度改善制粒效果,混合料中大于3mm部分由58%左右增加到70%以上,混合料透氣性增強[6]。

另外,為適應燒結機處理量的變化,保證工藝參數最優化,采用液壓馬達傳動或變頻調速技術,提高混合、制粒的效率,以保證制粒效果,提高混合料透氣性[4]。

4 選型計算

根據燒結工藝,確定混合機處理量Q混、混合時間T、填充率φ等初始參數,并根據上述工藝參數,對圓筒混合機進行選型。

4.1 初始條件

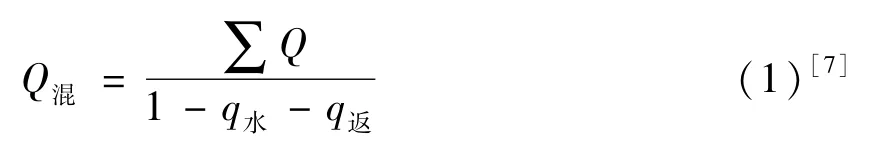

4.1.1 混合機處理量Q混

其中:Q混-混合機每小時處理量,t;

q水-混合料的含水量,%;

q返-混合料的返礦量比例,%;

Q-各種鐵原料、溶劑和燃料的用量,t。

q水、q返-一般根據試驗或者類似燒結廠(混料機)的經驗數據預先確定。

4.1.2 混合時間T

混合時間與原料的種類有關,成球性好的燒結料混合時間短,成球性很差的即時延長了混合時間效果也不顯著。某些廠的混合時間較長,如寶鋼某燒結廠除增加的一次強力混合機外,僅二次、三次圓筒混合機的混合制粒時間就達到8.2min。

加長混合時間,將增加投資,因此適宜的混合時間應通過試驗確定。根據生產實踐,混合時間一般可定為不少于5min,其中一次混合約2min,二次混合約3min[7]。

4.1.3 填充率φ

填充率是指筒體內物料平均橫截面積站筒體有效面積的百分比,它對產量、混勻和制粒效果均有很大影響。填充率過大,在轉速和混合時間不變的情況下,雖然可以提高產量,但此時料層加厚,混合料運動狀態不佳,不能獲得適宜的運動軌跡,會對混勻和制粒產生不良影響;填充率過小,生產率不能滿足生產需要[8]。

對于不同直徑的圓筒混合機,制粒效果達到最佳時,填充率和費勞德準數Fr分別為φ11~14%;Fr=5.4×10-3~4.2×10-3,隨著轉速的增加,最佳制粒效果下的填充率φ將下降[9]。

4.1.4 筒體直徑D、長度L

混合機筒體直徑D、長度L既是決定混合機生產能力大小的主要參數,又直接關系到混勻和制粒效果。直徑D可以影響轉速n、填充率φ和混合時間T,長度主要影響混合時間T,增加長度,也就加長了混合時間T[10]。

長徑比i長徑比:

4.1.5 筒體斜度α

筒體傾斜角α也直接影響混合時間,傾角大,混合時間短。

表1是某廠采用的圓筒混合機參數選擇規范。

表1 圓筒混合機參數選擇規范(日立造船)[10]

因本文主要為圓筒混合機的選型設計,處理量Q混根據物料平衡已經確定,混合時間T和填充率φ可以根據試驗或者以往經驗數據給出,故Q混、T、φ設為已知量。

4.2 選型計算

4.2.1 運行過程中筒體內的物料體積V物

其中:V物-運行過程中混合機筒體內物料體積,t。

q-運行過程中混合機筒體內物料重量,t。

ρ-混合料堆密度,t/m3。

4.2.2 筒體總體積V

其中:V-筒體總體積,m3。

φ-筒體填充率,%。

4.2.3 筒體直徑D

筒體總體積:

將公式(2)代入公式(6),公式(5)、(6)聯立,得到:

將公式(3)、(4)、(5)代入公式(7),得到:

對半徑R根據表2就近選取優先級數R優先級數,進而得到圓筒混合機的直徑:

表2 優先數系的基本系列部分數值[11]

優先數系是一種十進制的等比數列,數列中1~10,10~100,100~1000等稱為十進段,每個十進段中的項數都是相等的,相鄰段對應數值只是擴大或縮小10倍[11]。

因為優先數系是等比數列,所以同一個數系中小尺寸段數據比較密,數值越大,數據越稀疏,所以把混合機筒體直徑的實際計算數值換算成半徑的實際計算數值去取優先數,以求盡量的貼近計算值。

4.2.4 筒體長度L

公式(2)帶入公式(10),得到筒體長度L。

同樣對筒體長度L根據表2就近選取優先級數L優先級數,數值要略大于實際計算數據,得到最終的筒體長度L優先級數。

將公式(11)、(12)代入公式(5)、(6)聯立,得到實際的填充率φ,檢驗填充率是否合理,若數值合理,則繼續進行筒體工藝參數計算;若數值不合理,返回上一步,根據實際情況在表2中重新選取筒體半徑和長度,也可以適當調整長徑比,反復進行以上步驟直到各數值匹配為止。

4.2.5 臨界轉速nc

筒體內物料在筒體轉速接近或者大于臨界轉速時,離心力作用使混合料緊貼于內壁上,完全失去混勻和制粒作用。這時的轉速為臨界轉速nc。

4.2.6 轉速n

筒體的轉速決定了筒體內部物料的運動狀態。在不同的轉速下,筒體內混合料呈現"滑動"、"拋落"、"瀑布"三種狀態。"瀑布"狀態適宜混合,而"瀑布"與"拋落"的過渡狀態適宜造粒。

一般一次混合機轉速n1=0.2~0.3nc;二次混合機的轉速n2=0.25~0.35nc。

4.2.7 物料的運動周期t

物料運動時,首先隨筒體內壁上升,上升距離為l1,對應的圓心角度為2θ,到達最高點A后開始然后進入“滑落”狀態,進入混合制粒狀態,運動距離為l2,達到最低點后,重新隨筒體內壁上升,進入下一個運動周期,如圖2所示。

假設物料整個運動周期中的速度適中保持一致,則整個運動周期t就是兩個運動階段運動時間之和。

因為筒體是勻速轉動,設上升段時間t2,則

其中:n-混合機轉速,r/min。

滑落段時間為t2,

圖2 物料的運動周期簡圖

4.2.8 物料一個運動周期t前進的距離l

因為筒體有一個傾斜度α,所以物料運動過程中是螺旋前進的,每一個周期的前進距離為l。可根據經驗先初定一個傾斜度值。

其中 f-修正系數,取值1.8[12]。

l1-筒體內物料對應弧長,m。

l2-筒體內物料對應弦長,m。

θ-筒體內物料對應的圓心角的一半,°。

4.2.9 物料混合時間T實際

將T實際與工藝要求的混合時間T進行對比,若T實際≥T,則參數設定合理,參數計算結束;如果不能滿足工藝要求的混合時間,則重新設定筒體傾斜度,反復進行以上步驟直到各數值匹配為止。

4.3 選型流程圖

混合機選型過程如圖3所示。

圖3 圓筒混合機選型流程圖

5 算例

以某燒結廠450m2燒結機配套用圓筒混合機為例,初始參數如表3所示。

表3 某廠450m2燒結機配套用圓筒混合機初始參數表

根據圖3混合機選型流程圖進行設計,結果如表4所示。對應同一組初始參數,可以有不同的的選型結果,如上述燒結廠中一混的參數可以給出兩種選型結果,均能滿足要求。該燒結廠最終配置的圓筒一次混合機為φ4.6×20m,傾斜角度2.5°,圓筒二次混合機為φ×25m,傾斜角度為1.9°。均與計算結果一致。

6 結論

1、通過對混勻過程的分析,找到各參數之間的內在關系,進而得出了“處理量確定直徑-填充率確定長度-混合時間確定傾斜角”的選型方法。

2、如果混合過程不是考核混合時間,而是對物料滾動距離有要求,同樣可以用上述方法進行設計,去掉運動距離轉換到混合時間的部分,直接用運動距離確定傾斜角即可。

3、上述方法也可用于驗證已有燒結廠的混合機配置是否合理,為燒結廠升級改造提供依據。

表4 圓筒混合機選型表