淺析鋼鐵企業(yè)節(jié)能電氣運行管理

王樂

(寧波鋼鐵有限公司 浙江寧波 315807)

1 前言

鋼鐵生產具有耗電量大、用電量高的特征,鋼鐵生產活動中,各類用電設備除了將電能按照一定工作效率轉換為相應的機械能、熱能、光能外,還伴隨著一定的功率損耗,同樣在企業(yè)變配電系統(tǒng)中,由于變配電設備的制造工藝、材料選擇、技術應用等環(huán)節(jié)的差異,不同變配電設備的功率損耗也不盡相同。近年來,由于國家對電氣設備運行效率等方面的要求愈發(fā)嚴格,新建企業(yè)已要求采用高效低耗的電氣設備,而老企業(yè)也逐步在進行更新升級。

運行節(jié)電主要是根據(jù)在用變配電設備的功率損耗情況,結合企業(yè)生產特性,將變配電系統(tǒng)各項電氣參數(shù)控制在合理范圍內,來最大程度上降低企業(yè)在電能分配、傳輸過程中的損耗。

2 某鋼鐵公司變配電系統(tǒng)概述

2.1 主結線

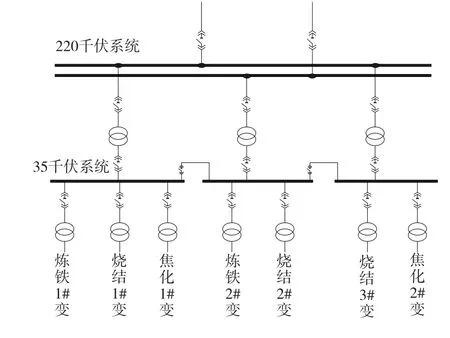

某鋼鐵公司電力系統(tǒng)由地區(qū)電網引入兩回220kV進線至公司內總降壓變電所,經220/35kV變壓器降壓后供各區(qū)域變電所。各區(qū)域變再經35/10kV變壓器后,將10kV電源送至各生產用戶開關站。如圖1所示。

2.2 主要運行參數(shù)

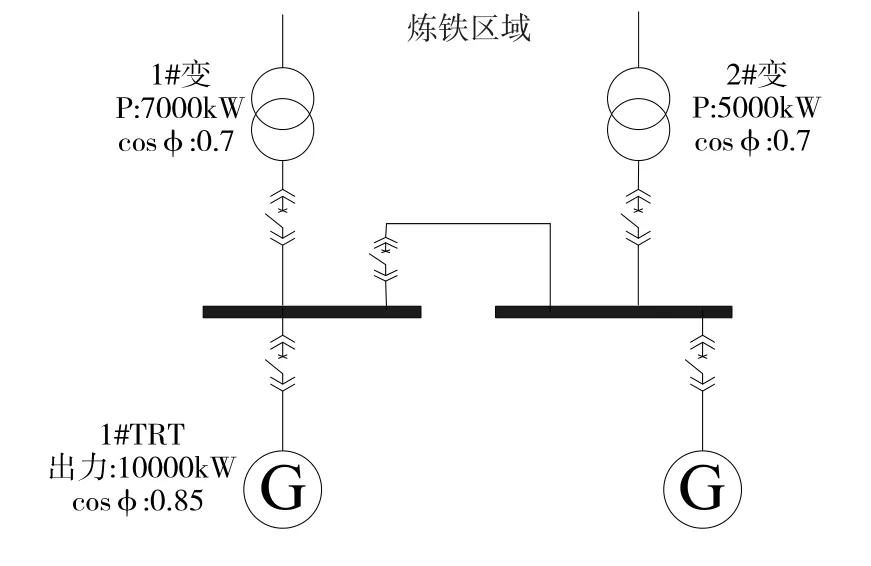

2.2.1 煉鐵區(qū)域

1#主變二次側負荷約7000kW,功率因數(shù)0.7;2#主變二次側負荷約5000kW,功率因數(shù)0.7;1#、2#TRT發(fā)電機組分別于10kVI、II段母線并網發(fā)電,各自出力約10000kW,功率因數(shù)0.85。如圖2所示。

圖1 某鋼鐵公司主結線圖

圖2 煉鐵區(qū)域系統(tǒng)圖

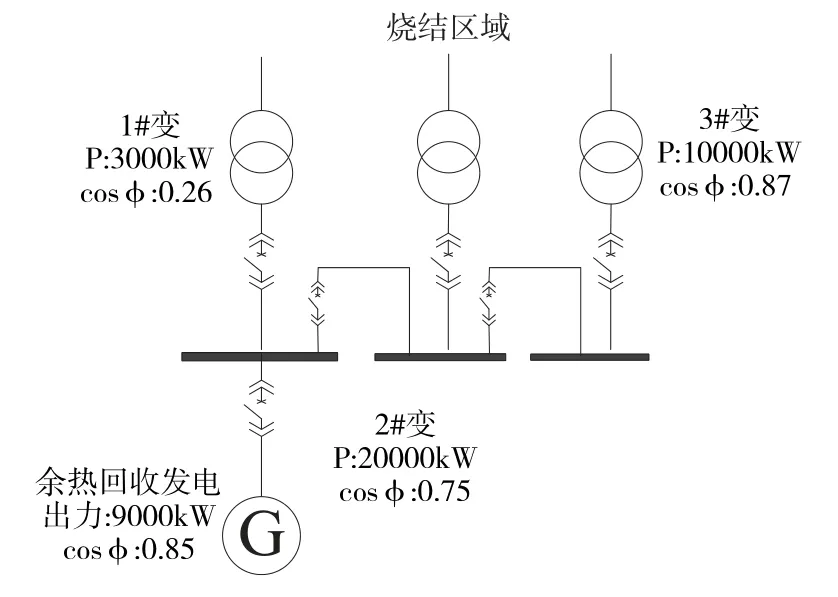

2.2.2 燒結區(qū)域

1#主變二次負荷約3000kW,功率因數(shù)0.26;2#主變二次負荷約20000kW,功率因數(shù)0.75;3#主變二次負荷約10000kW,功率因數(shù)0.87;余熱回收發(fā)電機組于10kVI段母線并網發(fā)電,出力約9000kW,功率因數(shù)0.85。如圖3所示。

圖3 燒結區(qū)域系統(tǒng)圖

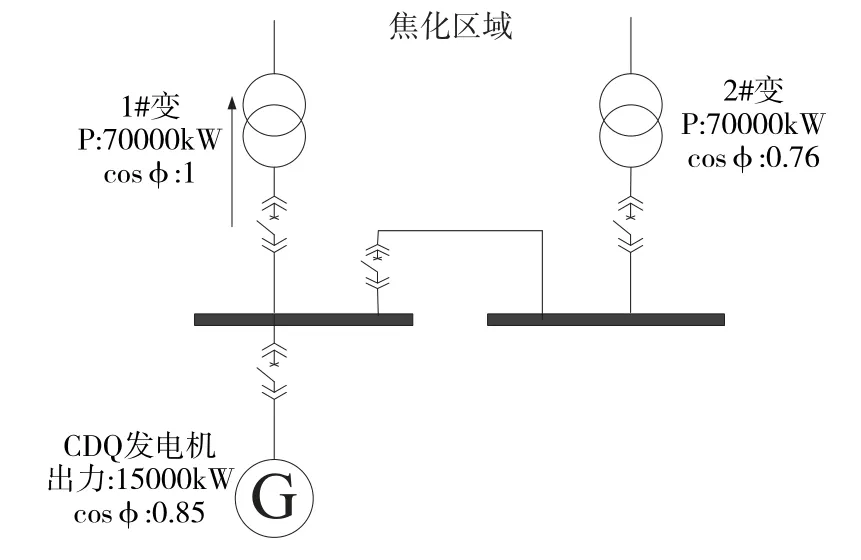

2.2.3 焦化區(qū)域

1#主變向35kV側反向輸出7000kW,功率因數(shù)1;2#主變二次負荷約7000kW,功率因數(shù)0.76。CDQ發(fā)電機組于10kVI段母線并網發(fā)電,出力約15000kW,功率因數(shù)0.85。如圖4所示。

圖4 焦化區(qū)域系統(tǒng)圖

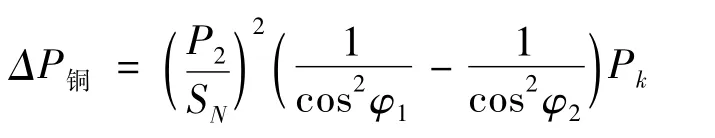

2.2.4 各區(qū)域主變負荷系數(shù),如表1所示:

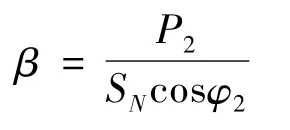

負荷系數(shù)計算公式:

式中:β—負荷系數(shù);

P2—變壓器負載測輸出功率,kW;

SN—變壓器額定容量,MVA;

cosφ2—負載功率因數(shù)。

表1 各區(qū)域變壓器負荷系數(shù)

對上述三個區(qū)域電氣運行參數(shù)進行分析,不難發(fā)現(xiàn)各區(qū)域均存在功率因數(shù)偏低和變壓器負荷系數(shù)偏低的問題。

功率因數(shù)低一方面會造成系統(tǒng)電壓壓降較大,給用電設備運行條件帶來不利,另一方面還會降低變配電設備的供電能力,例如燒結區(qū)域變1#主變雖然僅帶3000kW 的有功負荷,但其負荷系數(shù)卻與3#主變帶10000kW 時相同。功率因數(shù)低也會增加變配電網絡中各元器件的功率損耗。

變壓器負荷系數(shù)低則會影響變壓器的經濟運行。

不論是功率因數(shù)低還是變壓器負荷系數(shù)低,均會帶來較大的電能損失,在企業(yè)內部日常的電力平衡調控工作中,應在兼顧系統(tǒng)供電安全的前提下,予以優(yōu)化調整,使企業(yè)內部電網達到安全、穩(wěn)定、高效的運行目的。

3 功率因數(shù)改善

在冶金企業(yè)中,有大量的感性負荷存在,因此自然功率因數(shù)較低,老企業(yè)更加明顯。在功率因數(shù)控制方面,由于供電部門對企業(yè)功率因數(shù)是有一定考核機制的,所以企業(yè)往往比較重視與供電部門

計量關口處的功率因數(shù)是否達標,而容易忽視廠內部分變配電系統(tǒng)中因功率因數(shù)低而造成電能損耗增加的問題,部分已經裝設的就地補償裝置也疏于維護管理,未能投入運行。目前鋼鐵企業(yè)內部可采用并聯(lián)電容器補償裝置、調整發(fā)電機無功輸出、利用同步電機補償?shù)确椒▉硖岣吖β室驍?shù)[4]。

功率因數(shù)與變配電設備運行損耗的關系,在鋼鐵企業(yè)的變配電系統(tǒng)中主要反映在輸電線路損耗和變壓器銅損兩個方面。

3.1 提高功率因數(shù)降低線路損耗

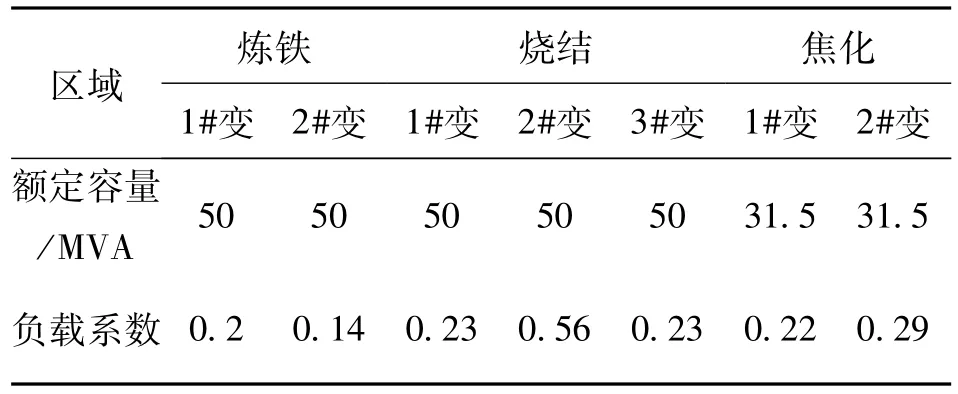

輸電線路的功率損耗公式:

式中:ΔP線—輸電線路功率損耗,kW;

R—輸電線路電阻值,Ω/kM;

U—線電壓,V;

cosφ—線路功率因數(shù)。

當輸電線路系統(tǒng)電壓、輸送功率一定時,功率因數(shù)越低,則線路損耗越大[3]。

雖然理論上提高功率因數(shù)可以降低輸電線路損耗,但根據(jù)鋼鐵企業(yè)設計規(guī)范,各區(qū)域性變電所基本都是貼近負荷中心,輸電電纜長度一般不會太長,且現(xiàn)代化鋼鐵制造企業(yè)輸電線路多采用電力電纜的形式,其線路電阻較低,正常運行時損耗本就不高。例如,某供原料廠10kV供電電纜,線路全長5公里,電纜線路電阻R為0.3歐,正常運行時輸送有功5000kW,功率因數(shù)為0.8,利用公式求得該輸電線路運行損耗僅為0.12W,將功率因數(shù)提升至0.95后,線路運行損耗僅僅只降低了0.04W。

所以不能僅從降低線路損耗的角度去考慮提高功率因數(shù),而應將降低線路損耗和降低變壓器銅損相結合,開展節(jié)電投資。

3.2 提高功率因數(shù)降低變壓器銅損

變壓器運行損耗主要由鐵損和銅損構成,其受限于變壓器的制造工藝、材料選擇及絕緣結構等方面影響。鐵損即變壓器空載損耗,為固定損耗,與變壓器負荷無關。而銅損為可變損耗,其值的大小與負荷電流的平方成正比。

在變壓器負荷一定的前提下,提高功率因數(shù)可降低二次側負荷電流,從而減少銅損[2]。

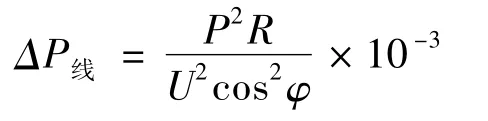

功率因數(shù)改善前后,所降低的有功功率損耗公式:

式中:ΔP銅—變壓器有功損耗減少值,kW;

cosφ1—變壓器原功率因數(shù);

cosφ2—功率因數(shù)提高目標率;

Pk—變壓器短路損耗,kW。

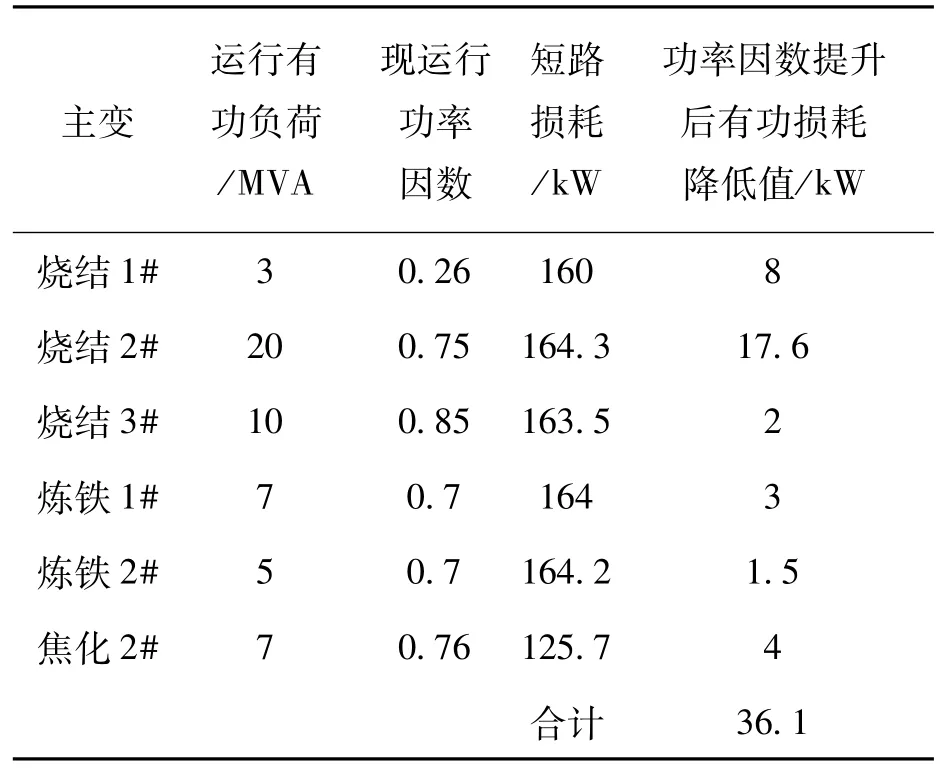

將某鋼鐵廠功率因數(shù)由當前值提升至0.95后各區(qū)域主變有功功率損耗變化,如表2所示:

表2 功率因數(shù)改善后有功損耗降低情況

由此可見,功率因數(shù)提高至0.95后,各變壓器的有功功率損失均有所降低,6臺主變合計功率損失降低了36.1kW,全年可減少有功電量31.6萬kWh。

4 調整運行方式停運空載或輕載變壓器

本案例中,由于燒結、煉鐵、焦化區(qū)域10kV系統(tǒng)側均接有自備發(fā)電機組,因此正常運行時,區(qū)域主變壓器的負荷系數(shù)均不高,部分變壓器常年輕載運行。此外,功率因數(shù)的提高在降低變壓器及輸電線路運行損耗的同時,也提高了變壓器的帶負荷能力,在變壓器負載不變的前提下,則進一步降低了變壓器的負荷系數(shù),變壓器仍不是經濟的運行模式。

因此,對于“大馬拉小車”,負荷系數(shù)不高的變壓器應及時結合系統(tǒng)結線對負荷進行重新分配,停運空載或輕載變壓器。

1)煉鐵區(qū)域:可停運1#主變,由2#主變帶10kVⅠ\Ⅱ段母線運行。

2)燒結區(qū)域:可停運2#主變,由1#主變帶10kVⅠ\Ⅱ段母線,3#主變帶10kVⅢ\Ⅳ段母線運行。

3)焦化區(qū)域:可停運1#主變,由2#主變帶10kVI\Ⅱ段母線運行。

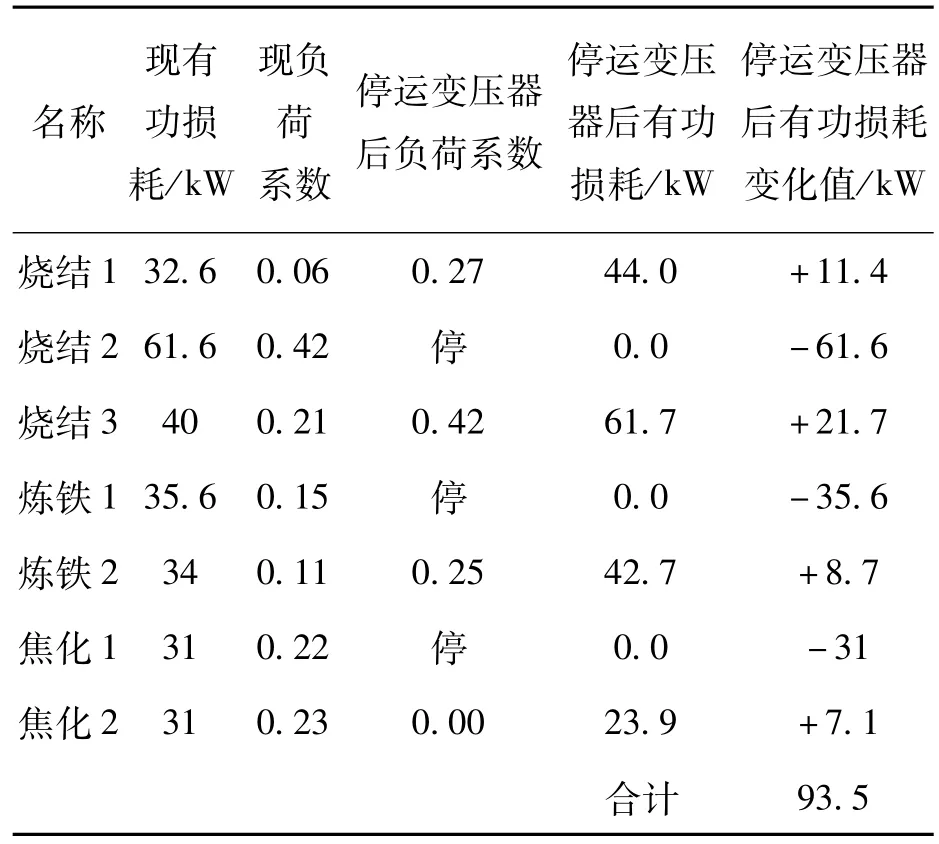

負荷調整后各區(qū)域變壓器負荷系數(shù)及有功損耗變化情況,如表3所示。(現(xiàn)運行有功損耗按功率因數(shù)提升至0.95計算)

表3 負荷系數(shù)及有功損耗變化情況

變壓器最低損失率大致發(fā)生在負荷系數(shù)0.5-0.6左右,雖然各區(qū)域主變二次負荷進行調整后,仍然沒有達到變壓器最經濟的運行效果,但已經最大程度上降低了變壓器運行損耗,據(jù)統(tǒng)計調整后變壓器運行有功損失可減少93.5kW。全年可減少有功電量81.6萬kWh。

鋼鐵企業(yè)在實際運行過程中,由于用電負荷等級的不同,其對供電電源的要求也不盡相同,煉鐵和焦化車間等一類負荷,正常工作電源必須要有兩路,且能互為備用。因此,在生產負荷的調整及空載變壓器停運時,應綜合考慮,制定對策。本案例中,焦化區(qū)域CDQ發(fā)電機組出力正常情況下是能滿足焦化區(qū)域內用電需求的,在配置低周減載系統(tǒng)后,可視為一路供電電源,從而停運焦化1#主變。而煉鐵區(qū)域內任何一臺TRT發(fā)電機組均無法滿足區(qū)域內的用電總量,如果停運一臺輕載變壓器,則會降低區(qū)域內的供電可靠性,故實施時應結合企業(yè)自身情況,權衡利弊后選擇是否停運。

停運的變壓器,企業(yè)應開展定期檢查、試驗工作,以確保其100%可開動率,當所在供電區(qū)域發(fā)生故障或緊急缺陷處理時,應能及時投入運行。

5 結論

在企業(yè)生產經營活動中,運行節(jié)電沒有設備改造、工藝改善等方面節(jié)電效果直觀、節(jié)電收益明顯,往往容易被忽視,但無論多么優(yōu)化的電氣設計、多么優(yōu)良的電氣設備,在沒有規(guī)范和高效的電氣運行管理時,都會造成電能的浪費。因此,企業(yè)電氣運行應結合企業(yè)自身的用電情況,及時調整電氣運行的相關參數(shù),提高企業(yè)內部電網中各電壓等級下的功率因數(shù),優(yōu)化負荷分配,視情況退出輕載或空載變壓器,使企業(yè)內部電網中的各類電氣元件始終處于較經濟的運行狀態(tài),從而提高企業(yè)經濟效益。