自修復型微膠囊內部微裂紋損傷特性的仿真分析

夏 宇,李伯男,李 熙,蔚 超,劉 洋

(1.重慶大學 輸配電裝備及系統安全與新技術國家重點實驗室,重慶 400044;2.國網江蘇省電力公司電力科學研究院,江蘇 南京 211103)

0 引言

電力工業是關系國計民生的基礎產業,隨著我國經濟持續快速的發展,人民生活水平不斷提高,對穩定可靠安全的電力需求日益增大。電纜由于其受外界因素影響小、可靠性高、對市容環境影響小、相對更安全等優點得到了越來越廣泛的應用。但電纜成本高、難于檢修、接頭施工工藝復雜等特點又限制著電纜的應用。并且電纜深埋地下,一旦發生事故,就會造成人力物力等的較大損失。電纜聚乙烯絕緣層在長期運行條件下會產生微孔和微裂紋等損傷,并且電纜接頭處絕緣外表面也會因操作產生劃痕損傷。在電場的持續作用下,固體絕緣材料內部的微裂紋處會出現微放電現象,長期的微放電會引發電樹枝的生長,導致絕緣材料擊穿,從而引發事故。

現有的檢測技術難以發現電纜絕緣層中的微孔和微裂紋等微小缺陷,并且在電纜絕緣層損傷后除停電更換外無其他可靠的修復方式,這無疑給電力供應帶來了巨大的損失。

自修復概念為解決電纜絕緣層微損傷提供了一個很好的思路。通過微膠囊自修復體系制備的自修復型聚乙烯材料能夠在損傷發生的初期自行對這些損傷進行修復,在理論上能很好地解決電纜絕緣層出現微孔和微裂紋這一問題,具有重要的研究價值。

微膠囊應具有足夠的強度,在電纜受到外力作用時能保持完好,不會出現破裂;此外,當電纜產生微裂紋等微小損傷時,微膠囊能及時破裂,釋放出愈合劑,防止裂紋擴展并起到一定的修復作用。因此,了解和掌握微膠囊材料在電纜中的受力情況、微裂紋擴展情況以及微膠囊在微裂紋作用下的破裂行為是非常關鍵的。

1 聚乙烯/微膠囊復合材料模型參數獲取

1.1 聚乙烯/微膠囊復合材料制備

微米級雙環戊二烯(DCPD)微膠囊采用較為復雜的原位聚合“兩步法”來制備。這種制備方法總體反應過程穩定,并且可控性高,產物形態和性能也較優越。

在成功制備得到性能較優的微米級DCPD微膠囊后,模仿原始聚乙烯薄膜制備方法,通過熔融共混的方法制備LDPE/微膠囊復合材料薄膜樣品。

1.2 復合材料的觀測與模型幾何參數的選擇

使用掃描電子顯微鏡對微膠囊進行測試,結果如圖1所示。

圖1 微膠囊形態SEM圖Fig.1 SEM images of microcapsule morphology

從圖1(a)可以看出,微膠囊整體形態呈現較好的球狀,并且分散性良好,粒徑分布較為集中;進一步放大后,從圖1(b)可以看出,多數微膠囊呈現良好的球形,且無明顯損傷或裂紋,同時表面有細微凸起,微膠囊粒徑大多維持在100 μm左右。圖1(c)是破損的微膠囊壁材結構,可以看出壁材外表面粗糙,內表面光滑,有研究指出粗糙的外表面有利于微膠囊與基體的界面嚙合作用,而光滑的內表面更有利于囊芯內修復劑的流出過程,增強浸潤效果,提升修復速度。由圖1(d)可以觀察出其壁厚約為3 μm,因此,之后的仿真環節設定微膠囊的壁材厚度為3 μm。

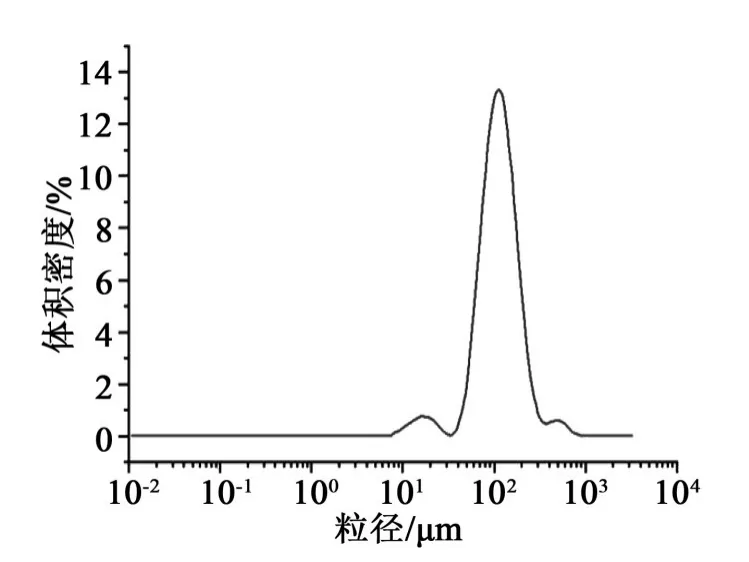

為了更精確地定量分析微膠囊的粒徑大小,使用激光粒度儀對微膠囊的粒徑分布進行了分析,結果如圖2所示。從圖2可以看出,微膠囊粒徑分布較窄,集中于100 μm兩側,兩側有小峰存在,證明尺寸過大和過小微膠囊占總體的比例很小,可看出自修復型復合絕緣材料的整體性能主要受100 μm尺寸的微膠囊影響。

圖2 微膠囊粒徑分布圖Fig.2 Particle size distribution of microcapsules

綜上所述,制得的微膠囊以及微膠囊復合材料滿足材料要求。同時,根據材料的觀測,選定微膠囊直徑為100 μm,微膠囊壁厚為3 μm。

1.3 復合材料模型力學性能參數選擇

本研究中材料LDPE的力學性能參數在制備前后幾乎沒有變化,所建模型選定其楊氏模量為0.172 GPa,泊松比為0.439。

2 復合材料中微膠囊的受力分析

2.1 微膠囊受力模型

微膠囊是通過聚合物膜材料將液體或氣體包裹起來制造成的微小顆粒,本研究中的微膠囊囊壁材料是脲醛樹脂,囊芯材料為液體愈合劑。

2.1.1 微膠囊模型的幾何參數

本研究采用的微膠囊模型與實際試驗中制備的模型形狀大小均相同,其內部是囊芯,囊芯物質可視為不可壓縮的液體,并且在作用過程中微膠囊體積保持不變。

2.1.2 微膠囊模型的材料屬性

建立的微膠囊受力模型有以下幾個設定:①微膠囊囊壁厚度均勻,即各處厚度均相同,不承受彎矩的作用;②微膠囊囊壁材料為彈性材料且是各向同性的線性材料;③復合材料基質各處彈性模量相同,泊松比相同。在以上假定條件下,微膠囊和LDPE基質的參數可以采用楊氏模量和泊松比進行描述。本研究設置囊壁材料的彈性模量為2 GPa,泊松比為0.3。

因為囊芯是液體材料,在受力過程及微膠囊的破裂過程中造成的影響非常小,并且在軟件仿真中液體材料的設定非常困難,所以在模擬微膠囊受力仿真時微膠囊采用僅有外層微膠囊殼的模型。

2.1.3 微膠囊的受力分析

微膠囊在電纜絕緣層材料中,主要受到LDPE壓縮和拉伸力的作用,這兩種形式的作用力都可以通過作用于包裹微膠囊的LDPE來傳導給微膠囊。由于受力的復雜性難以通過理論分析求得,本研究采用的仿真方法是提供給微膠囊一定的形變位移,當形變位移與材料屬性都確定時,材料的應力分布與所受載荷大小均能通過仿真得到。微膠囊除受載荷作用,也會受到約束作用,即微膠囊與LDPE間會存在一定的力干擾微膠囊的移動,故本研究在微膠囊周圍施加一定的力的作用對其進行約束。

2.1.4 微膠囊仿真模型的建立

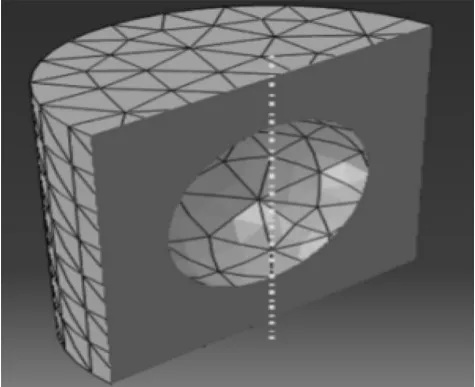

微膠囊仿真模型是由微膠囊囊壁壁和包裹微膠囊的LDPE基體組成,為計算方便,將基體設置為挖去微膠囊部分的圓柱體,如圖3所示。

圖3 LDPE基體仿真模型Fig.3 Simulation model of LDPE matrix

2.2 微膠囊的仿真結果分析

在本研究的有限元仿真分析中,默認的應力是Mises應力標量結果。仿真的目的是找到最大的受力區域與受力數值。同時,力在不同方向、不同區域的不同形式也是需要密切關注的,因此也分析了不同方向上微膠囊壁的應力變化,其中受拉為正,受壓為負。

2.2.1 拉伸作用下微膠囊的應力分布狀況

仿真時設置材料的形變位移分別為0.08 μm和0.04 μm(相對于基體長度,形變率分別為0.1%和0.05%),微膠囊壁拉伸等效應力分布云圖如圖4所示。由圖4可知,當形變位移增大時,微膠囊壁各處的位移和應力也隨之增大,對于微膠囊囊壁材料來說,其最大屈服力出現在中間區域。從圖4可以看出,囊壁材料的應力分布圖類似于同心圓結構,在最中間的一圈區域上有較大的應力,在0.08 μm形變位移量下,應力可以達到1.19~1.29 MPa,而在形變拉伸量減小一半時,其應力值范圍也隨之相應減小。因為Mises應力是標量,無法從上述云圖中得知微膠囊囊壁的各個區域是受拉還是受壓,亦無法分析哪種應力占主導,所以對X、Y、Z 3個方向的應力進行分析,結果如圖5~7所示。

圖4 微膠囊壁拉伸等效應力分布云圖Fig.4 Cloud charts of tensile equivalent stress distribution of microcapsule wall

圖5 微膠囊壁拉伸X方向上的應力分布云圖Fig.5 Cloud charts of stress distribution in the X direction of microcapsule wall

由圖5可以看出,在囊壁材料外側的接觸區域產生了較大的拉應力,而內側區域的最大拉應力明顯小于外側。同時,微膠囊壁中間受到壓應力,且最大壓應力大于最大拉應力。

圖6 微膠囊壁拉伸Y方向上的應力分布云圖Fig.6 Cloud charts of stress distribution in the tensile Y direction of microcapsule wall

由圖6發現囊壁材料兩端受壓應力作用,中間受拉應力作用,但兩者數值相差不大。

圖7 微膠囊壁拉伸Z方向上的應力分布云圖Fig.7 Cloud charts of stress distribution in the tensile Z direction of microcapsule wall

由圖7可以看出,對比X、Y兩個方向的云圖,Z方向上的云圖更復雜,最大拉應力值集中在囊壁材料外側的兩端,最大壓應力值出現在材料內側的中間區域。同時可以發現,拉應力的變化不是特別大,變化范圍為0.1~0.265 MPa。

2.2.2 壓縮作用下微膠囊的應力分布狀況

圖8是微膠囊壁壓縮等效應力分布圖。從圖8可以看出,當形變位移增大時,微膠囊壁各處的位移和應力也隨之增大,微膠囊囊壁材料的最大屈服力出現在中間區域。

2.2.3 微膠囊的應力分布狀況總結

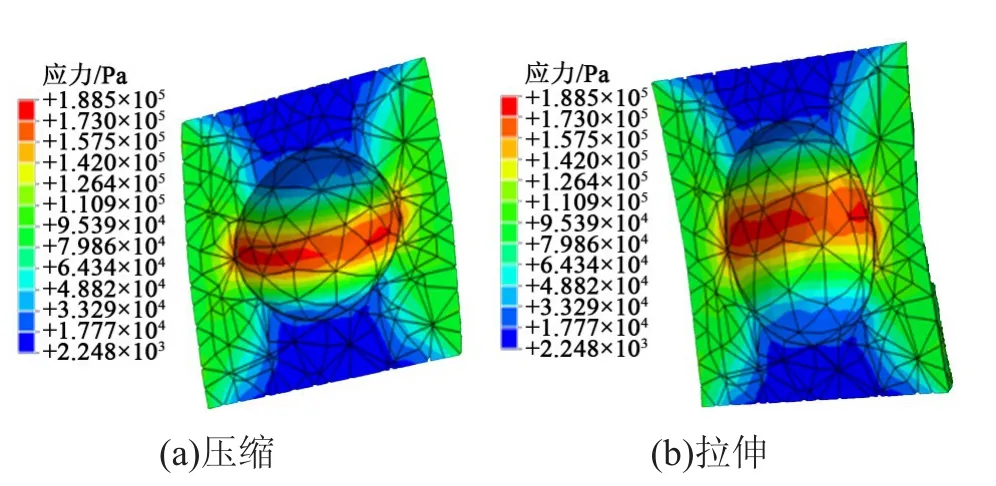

對比材料拉伸作用和壓縮作用下的應力分布狀況,可以發現兩種情況下囊壁材料的應力分布情況十分相似。圖9是兩種情況下的應力分布云圖。對比圖9(a)與(b)可以發現,LDPE基體在拉伸和壓縮兩種情況下的應力分布是一樣的。因此,接下來模型的位移分析和多參數分析均只研究在壓縮形變下的情況。

圖8 微膠囊壁壓縮等效應力分布云圖Fig.8 Cloud charts of equivalent stress distribution in compression of microcapsule wall

圖9 LDPE基體兩種情況下的Mises應力分布云圖Fig.9 Clouds charts of Mises stress distribution in LDPE matrix

2.2.4 不同形變下微膠囊的位移分布狀況

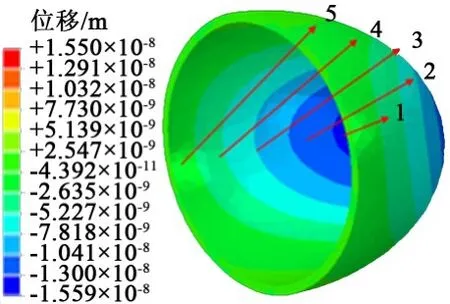

選取X和Y方向上的空間位移來分析,其中X方向上的位移分布如圖10所示。從圖10可以看出,囊壁材料在X方向上的最大位移為0.015 6 μm,且在微膠囊壁最外端。通過對比形變為0.08 μm和0.04 μm兩種情況下位移云圖的位移數值,可以發現在X方向上各個點的位移與形變大小成比例。從圖10還可以看出,微膠囊壁內、外側的位移存在一定差距,這是因為外層囊壁材料直接接觸基體且與基體有相互作用,而囊壁內側無接觸,造成微膠囊內、外側材料X方向上的位移不同。

圖10 微膠囊壁X方向上的位移分布云圖Fig.10 Cloud charts of displacement distribution in X direction of microcapsule wall

為進一步分析囊壁上各點的位移情況,選取囊壁上的幾個點,并作了位移-時間曲線圖,分別如圖11和圖12所示。

圖11 囊壁選點示意圖Fig.11 Schematic diagram of selecting points on capsule wall

圖12 X方向的位移曲線圖Fig.12 Displacement curves in X direction

從圖11和12可以看出,越靠近Z軸的點,其在X方向上的位移越小,反之則越大。圖中5個點的位移曲線均為直線,說明微膠囊的形變是連續均勻的。

圖13是微膠囊囊壁材料在形變過程中Y方向上的位移分布云圖,從圖中可以看出微膠囊殼上部區域的位移總是要大于下部區域。因為在仿真時是下部固定,上部施加位移,所以這一結果是合理的。對比不同位移形變下兩者在Y方向上的位移,可以發現其位移仍然成一定比例關系。

圖13 微膠囊壁Y方向上的位移分布云圖Fig.13 Cloud charts of displacement distribution inY direction of microcapsule wall

2.2.5 微膠囊的總體分析

通過以上分析可知,微膠囊囊壁材料中間是應力最大區域,即主要承載部位,上下兩端一般承受的壓力較小。最大應力處不一定是最先破壞的地方,需結合第一強度理論分析。

根據仿真結果取了囊壁上多個內側和外側的點,記錄其應力大小以及其與微膠囊上端點的距離,如圖14所示。

圖14 囊壁材料內外側主應力變化曲線Fig.14 Change curves of main stress on the inside and outside of the wall material

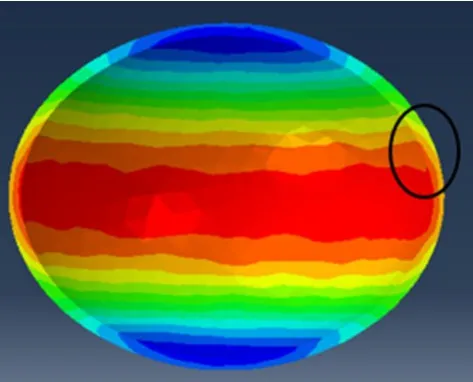

從圖14可以看出,囊壁材料內外側所受應力的大小不同,囊壁內側區域所受應力普遍大于外側所受應力,同時囊壁內、外側應力最大值區域也不一致。預測微膠囊可能破裂的位置大概為圖15圓圈內所示區域且為內側先出現損傷。

圖15 微膠囊可能首先破裂的區域Fig.15 Areas where microcapsules may first break

2.3 微膠囊模型的多參數綜合分析

微膠囊整體的機械強度與微膠囊囊壁材料的楊氏模量、微膠囊大小和微膠囊囊壁厚度等有關。在電纜絕緣層受力下,應使微膠囊在具有可裂性的前提下,盡量保持較高的力學性能。因此,分別研究3個因素對微膠囊受力的影響。

2.3.1 囊壁材料楊氏模量對微膠囊受力的影響

首先建立微膠囊囊壁材料楊氏模量為1 GPa和2 GPa的兩個模型,保持其他參數不變進行仿真,應力分布和Y方向上的位移分布分別如圖16和圖17所示。

圖16 微膠囊囊壁材料不同楊氏模量下的應力分布云圖Fig.16 Cloud charts of stress distribution of microcapsule wall material under different Young’s modulus

圖17 微膠囊囊壁材料不同楊氏模量下Y方向上的位移分布云圖Fig.17 Cloud charts of displacement distribution in Y direction under different Young’s modulus of microcapsule wall material

從圖16可以看出,隨著楊氏模量的減小,微膠囊的主應力相應減小,最大主應力從1.29 MPa減小為0.806 MPa。從圖17可以看出,當材料楊氏模量增加時,微膠囊的壓縮形變量顯著降低。

綜合上述分析可知,雖然楊氏模量的提升對微膠囊剛度的加強有幫助,但卻造成了局部應力集中的提升過快,因此很難準確判斷微膠囊壁彈性模量對微膠囊抗裂性的效果。

2.3.2 囊壁材料楊氏模量對微膠囊受力的影響

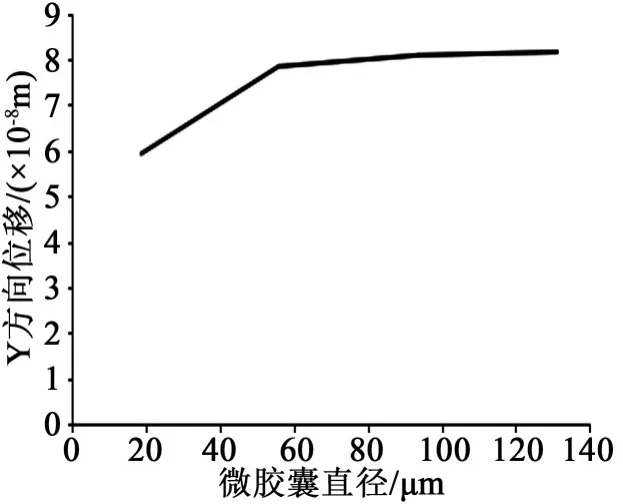

微膠囊的直徑是微膠囊最直觀的參數,本研究針對直徑分別為80、100、130、150 μm的微膠囊進行仿真分析,微膠囊囊壁材料的楊氏模量保持為2 GPa,微膠囊厚度保持為3 μm不變。但在改變微膠囊直徑大小之后,也改變了微膠囊在LDPE內的體積占比,與控制變量法的原則矛盾。因此,同時改變LDPE基體的大小,以保持體積占比相同。測試結果如圖18~19所示。

圖18 應力最大值-微膠囊直徑曲線圖Fig.18 Maximum stress-microcapsule diameter curve

圖19 Y方向最大位移-微膠囊直徑曲線圖Fig.19 Curve of maximum displacement-microcapsule diameter in Y direction

從圖18~19可以看出,當直徑增大后,表面的應力變化范圍變大,且變化更加劇烈,同時在Y方向上的位移變大,可見微膠囊尺寸變大對其力學性能不利。

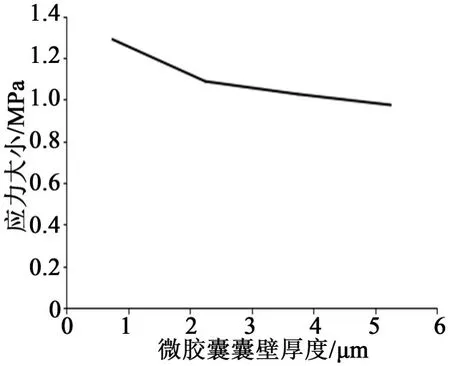

2.3.3 微膠囊囊壁厚度對微膠囊受力的影響

選擇直徑為100 μm,囊壁厚度分別為3、4、5、6 μm的微膠囊數值模型,保持其他參數不變,囊壁材料的楊氏模量取值為2 GPa進行微膠囊受力測試,結果如圖20~21所示。

圖20 最大主應力-微膠囊囊壁厚度曲線圖Fig.20 Maximum principal stress-microcapsule wall thickness curve

圖21 Y方向最大位移-微膠囊囊壁厚度曲線圖Fig.21 Maximum displacement in Y direction-microcapsule wall thickness curve

綜合分析圖20~21可知,當微膠囊的囊壁厚度增加時,微膠囊上最大主應力和Y方向的最大位移量均在減小,并且其減小的速度越來越慢。

通過以上分析可知,在微膠囊復合材料的生產中,可以通過改變制備工藝增加微膠囊的囊壁厚度,以此來提高微膠囊本身的力學性能。同時,由于隨著厚度增加,微膠囊的抗裂性增長會變緩,故應根據工程實際選取最佳厚度。

3 結論

(1)囊壁材料在不同方向上的屈服極限是不同的,當應力是沿厚度方向時,囊壁材料的抵抗能力更好。

(2)微膠囊殼應力最大的區域為囊壁內側且中間部位偏上,該部位也是最容易破裂的。

(3)在一定范圍內,微膠囊殼越厚、微膠囊直徑越小,微膠囊越不容易發生破裂。