微米Al2O3/環氧樹脂復合材料介電性能和熱性能研究

寧曉秋,王立地,王 宇,趙鍇興

(沈陽農業大學 信息與電氣工程學院,遼寧 沈陽 110866)

0 引言

環氧樹脂因其良好的電氣、力學、熱學和耐化學腐蝕等性能,被廣泛用于電力設備的絕緣領域,尤其是作為盆式絕緣子的支撐件,用于氣體絕緣開關設備(gas insulated switchgear,GIS)和氣體絕緣線路(gas insulated line,GIL)中[1-2]。隨著工業的發展和進步,日益復雜的工況對環氧樹脂的性能提出了更高的要求,如在電容器等電子元器件領域,要求材料具有高介電常數且滿足大容量、小體積、長壽命、高可靠性等要求;在多芯片的半導體領域,要求材料具有低介電常數且能夠減少信號傳輸延遲時間和提高布線密度[3]等;在高壓電力系統中,根據不同的工作環境,對絕緣材料的閃絡特性、擊穿特性、導熱特性和熱穩定性等均有不同的要求。

環氧基微米復合材料在保證環氧樹脂材料原有性能的前提下,通過摻入一定含量的微米Al2O3、TiO2或SiO2等,可以進一步提升材料的電氣、力學和熱學性能。陳玉等[4-5]向環氧樹脂中添加不同質量分數的微米Al2O3、TiO2,發現摻雜后試樣的閃絡特性發生了很大的變化;張明艷等[6]研究發現,與純環氧樹脂相比,微/納米混合摻雜后的環氧樹脂,短時耐壓與耐局放性能均有較大的提升。研究表明[7-13],材料的介電性能與電氣性能如沿面閃絡特性、擊穿特性和老化特性等有著直接的聯系,同時,介電性能與材料的熱力學性能也有很大的聯系,因此,研究不同質量分數的微米Al2O3/環氧樹脂復合材料的介電性能與熱學性能,對深入開展環氧復合材料在工業中的應用研究具有重要意義。

本研究通過制備不同質量分數的微米Al2O3/環氧樹脂復合材料,綜合材料的介電頻譜和溫譜、體積電阻率以及玻璃化轉變溫度和熱分解溫度等,分析不同質量分數的微米Al2O3摻雜對材料介電性能與熱力學性能的影響。

1 試驗

1.1 主要原材料

Araldite CT5531 CL型固態環氧樹脂、Aradur HY5533 CL型固化劑,亨斯曼公司;微米Al2O3,粒徑為20 μm,平高集團有限公司。

1.2 設備和儀器

試樣制備平臺的加熱裝置為ZNHWPTHW型智能數顯溫控加熱套,上海予申儀器有限公司;攪拌部分采用上海市信儀公司生產的NP-20LS型數顯電動機械攪拌器和聚四氟乙烯攪拌棒;烘箱為上海一恒公司生產的DHG-9030型臺式電熱鼓風干燥箱,真空泵為烘箱配套真空泵。

VEG800S型掃描電子顯微鏡,日本基恩士公司;Novocontrol Concept 80型寬頻介電譜儀,德國Novocontrol公司;6571b型高阻計,美國吉時利公司;DSC822E型差示掃描量熱儀、TGA/SDTA851型熱分析儀,瑞士梅特勒托利多公司。

1.3 試樣制備

1.3.1 試樣制備

Al2O3質量分數為x的微米Al2O3/環氧樹脂復合試樣,每100 g環氧樹脂對應的Al2O3質量w的計算公式為式(1)。

1.3.2 制備工藝

將微米Al2O3置于120℃烘箱中干燥6 h。將模具放入烘箱中在130℃下預熱2 h,將環氧樹脂加熱至熔融狀態倒進三口燒瓶中,將稱量好的微米Al2O3加入瓶中,設置加熱器溫度為120℃,燒瓶內氣壓小于100 Pa,攪拌棒轉速為180 r/min,持續攪拌1 h,然后關閉加熱套,待燒瓶內混合物溫度降至105~110℃時,加入固化劑。保持燒瓶內溫度為(100±5)℃,氣壓小于100 Pa,持續攪拌15 min后,將混合物倒入預熱的模具中,放入烘箱在120℃下固化3 h,升溫至140℃固化13 h,然后降溫至室溫,取樣脫模。將制備好的直徑分別為50 mm、100 mm,厚度為2 mm的試樣用無水乙醇超聲清洗15 min,再放入干燥箱中干燥24 h。

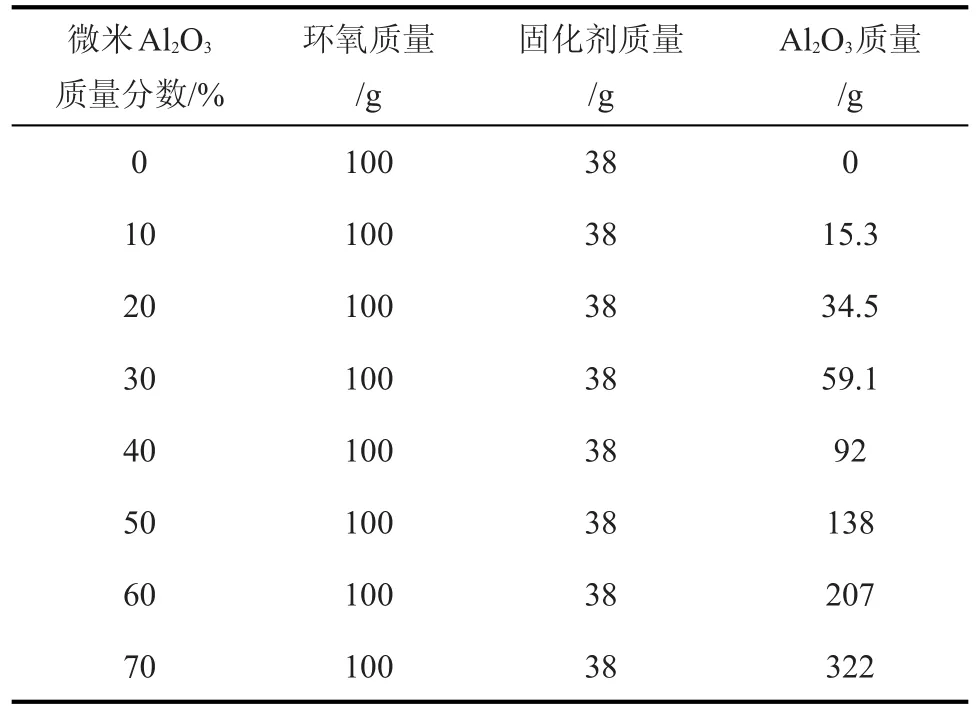

表1 制備的微米Al2O3/環氧樹脂復合試樣Tab.1 Preparation of micron Al2O3/epoxy resin composites

1.4 實驗系統和測試方法

采用掃描電子顯微鏡(SEM)對微米Al2O3環氧樹脂復合試樣的斷面進行觀測。因環氧樹脂復合試樣的導電能力較差,為增強其導電性,對斷面進行噴金處理。

采用寬頻介電譜儀測量環氧樹脂復合試樣的介電譜。測試溫度為20~160℃,升溫間隔為20℃,測試頻率為10-1~106Hz。測試前對試樣表面噴金處理,介電譜測試腔中的上、下電極直徑分別為30 mm和40 mm。

采用三電極系統和高阻計測試試樣在常溫下的電阻率。測試電壓為1 kV,加壓時間為1 min。

采用差示掃描量熱儀測試材料的玻璃化轉變溫度。測試溫度范圍為30~200℃,升溫速率為10 ℃/min,試樣為塊狀,質量為(5±0.5)mg。

采用熱分析儀分析試樣的熱穩定性與熱分解速率。測試溫度范圍為50~600℃,升溫速率為20℃/min,氮氣氣氛,試樣為塊狀,質量為(8.0±0.5)mg。

為保證試驗結果的可重復性和可靠性,以上所有試驗均對多個試樣重復測量3次以上。

2 試驗結果與分析

2.1 微觀形貌觀察

圖1顯示了微米Al2O3摻雜前后試樣放大500倍的微觀形貌。從圖1可以看出,摻入微米Al2O3后,聚合物的微觀形貌發生了明顯的變化。微米粒子摻雜前,試樣的斷面平整光滑;摻雜粒子后,粒子填充到環氧體系中,試樣的斷面凹凸不平,凹凸不平是因為斷面處的微米粒子所致,嵌在斷面中的粒子即為圖中觀察到的凸處,粒子從斷面脫落后在原位形成凹處。

圖1 500倍下環氧樹脂及復合材料的SEM斷面圖Fig.1 SEM of epoxy resin and composite

2.2 微米Al2O3含量對玻璃化轉變溫度的影響

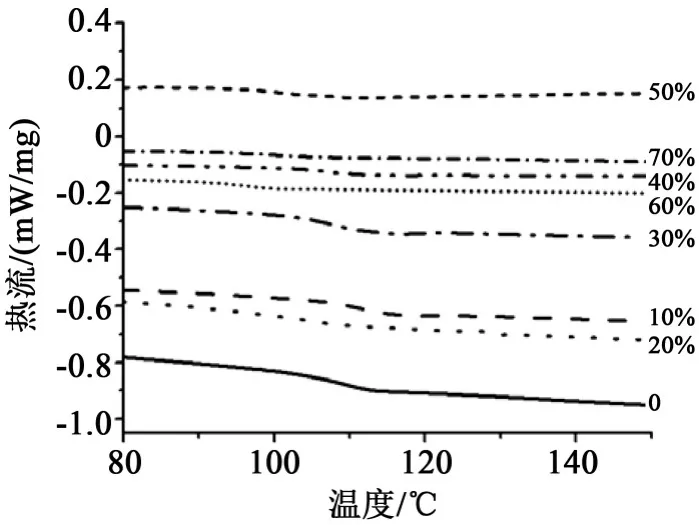

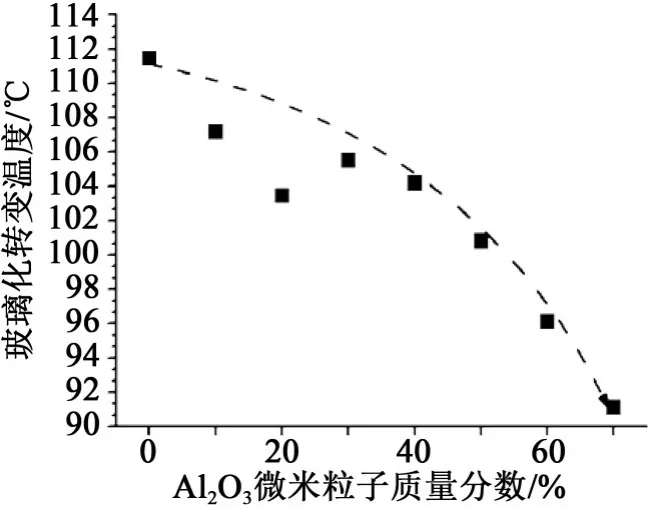

目前關于微/納米Al2O3摻雜后對環氧材料玻璃化轉變溫度的影響有很大差異,文獻[14]的實驗結果表明,試樣的玻璃化轉變溫度與微米摻雜無關,而一定量納米Al2O3顆粒的摻雜會使其玻璃化轉變溫度降低;文獻[15]研究表明,微/納米α-Al2O3摻雜后在一定程度上提高了環氧材料的玻璃化轉變溫度。本研究測試了添加不同質量分數微米Al2O3時,復合材料的DSC曲線和玻璃化轉變溫度,結果如圖2~3所示。從圖2~3可以看出,摻入大量微米Al2O3后,復合材料的玻璃化轉變溫度發生了明顯的變化。純環氧試樣的玻璃化轉變溫度最高,為111.48℃,當微米Al2O3質量分數為70%時,其玻璃化轉變溫度下降為91.15℃,比純環氧試樣下降了18.24%。從圖3可以看出,隨著微米Al2O3粒子質量分數的增大,復合試樣的玻璃化轉變溫度整體呈現下降的趨勢,這種趨勢在微米粒子質量分數大于40%時較為明顯。根據文獻[14],加入一定量(質量分數<20%)納米Al2O3后,納米顆粒會吸附環氧分子,使其不能與固化劑充分反應,降低了體系的Tg。與納米顆粒不同,微米顆粒不存在界面效應與粒子吸附環氧分子,但微米顆粒的大量加入會增加復合物體系的黏度,在一定程度上阻礙固化劑分子的擴散。工藝相同時,會造成某些區域固化劑過量而某些區域固化劑不足,使得環氧樹脂-固化劑的化學計量比不匹配,降低了分子鏈的結合度,從而使玻璃化轉變溫度降低。本研究中微米Al2O3質量分數為70%時,復合材料的Tg下降幅度與文獻[14]中納米Al2O3質量分數為18%時相近。

圖2 不同Al2O3質量分數環氧復合材料的DSC曲線Fig.2 DSC curves of composites with different mass fractions of Al2O3

圖3 不同Al2O3質量分數環氧復合材料的TgFig.3 Tgof composites with different mass fraction of Al2O3

2.3 微米Al2O3微米含量對熱穩定性的影響

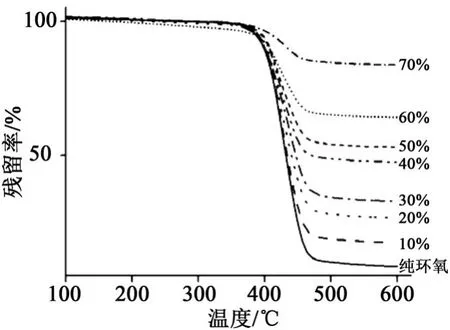

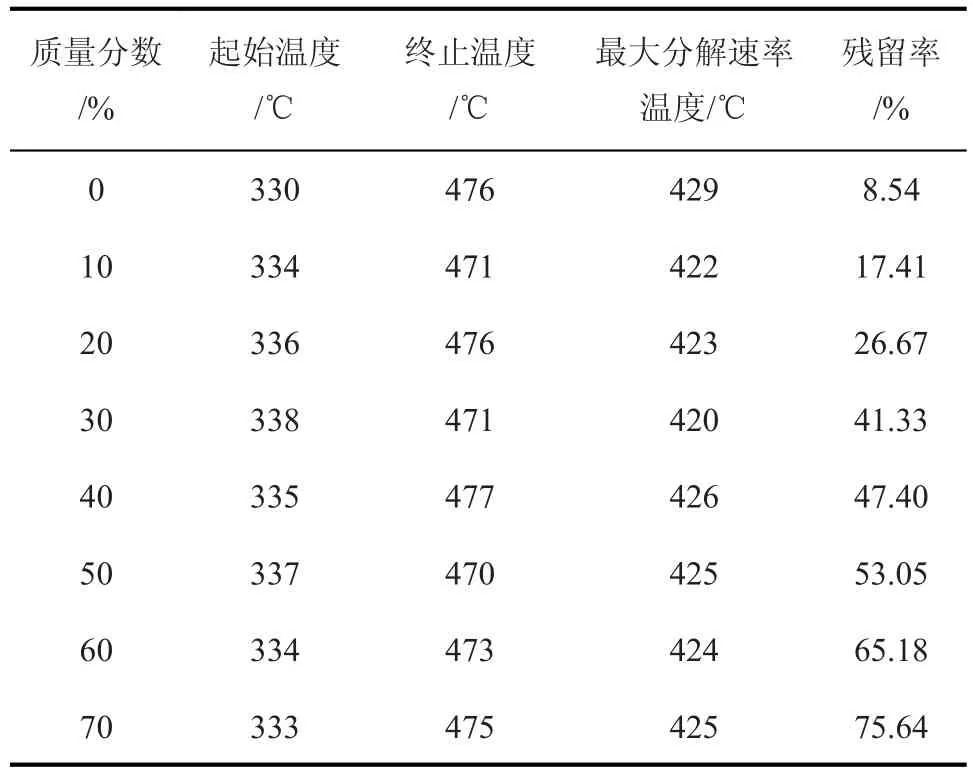

圖4為環氧復合試樣的熱失重曲線。從圖4可以看出,隨著微米Al2O3質量分數的增加,試樣的質量殘留率呈上升趨勢。純環氧樹脂在600℃時,殘留率僅為8.54%。表2統計了不同質量分數微米Al2O3的環氧復合材料的熱分解參數。從表2可以看出,微米Al2O3的加入不會改變環氧樹脂的熱分解溫度,僅影響材料的熱分解殘留率。

圖4 不同Al2O3質量分數環氧復合材料的熱失重曲線Fig.4 TGA curves of composites with different mass fractions of Al2O3

表2 不同質量分數微米Al2O3/環氧復合材料的熱失重測試結果Tab.2 Thermo gravimetric test results of epoxy composites with different mass fraction of Al2O3

2.4 微米Al2O3含量對電阻率的影響

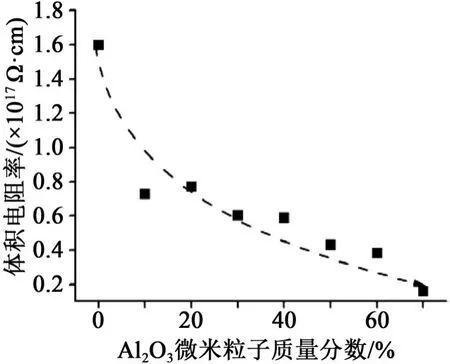

微米Al2O3質量分數與材料體積電阻率的關系如圖5所示。從圖5可以看出,摻雜微米Al2O3后,材料的體積電阻率明顯下降,當微米Al2O3的質量分數為10%時,與純環氧樹脂相比,體積電阻率下降近50%。隨著摻雜含量的增加,體積電阻率進一步下降,但下降趨勢越來越緩慢。這是因為純Al2O3的電阻率數量級為1016,微米Al2O3的加入會降低環氧材料的電阻率,但隨著微米Al2O3含量的增多,復合材料的電阻率會逐漸趨向于Al2O3的電阻率,當微米Al2O3質量分數高于50%時,復合材料電阻率的變化趨于平緩。

圖5 環氧復合材料體積電阻率與Al2O3質量分數的關系Fig.5 Relationship between volume resistivity of epoxy composites and Al2O3mass fraction

根據文獻[16]提出的理論,一定量納米Al2O3的加入會在環氧基質中引入更多的淺陷阱,且納米Al2O3質量分數越高,淺陷阱密度越大,該理論同樣適用于微米Al2O3摻雜的環氧材料。材料的電阻率受載流子濃度和遷移率控制,隨著微米Al2O3粒子的摻入,淺陷阱密度增大,從而減小了淺陷阱之間的間隙,使得載流子更容易在淺陷阱之間跳躍傳遞,淺陷阱控制遷移率大幅提升,進而提升了材料的電導率,表現為電阻率的降低。隨著微米Al2O3質量分數的增加,淺陷阱密度進一步提升,最終表現為復合材料的體積電阻率隨微米Al2O3質量分數的增加而下降。

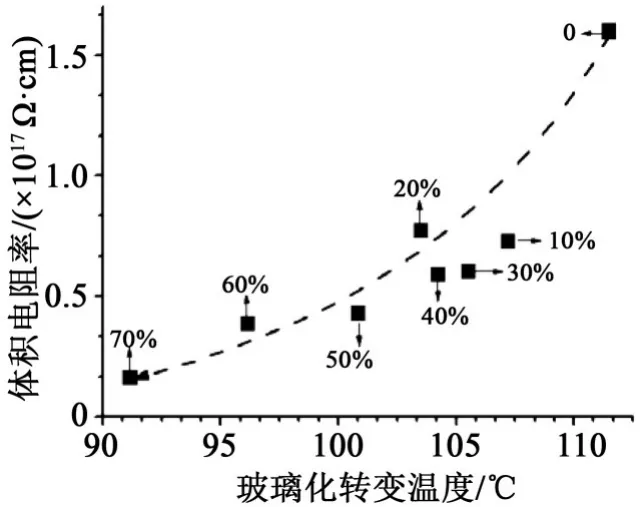

另一方面,摻雜微米Al2O3后,環氧樹脂原有的聚合物分子緊密結構發生改變,材料中的帶電粒子更容易在外界電場的作用下發生遷移。玻璃化轉變溫度能在一定程度上反映聚合物內分子鏈結合的緊密程度,摻雜不同質量分數微米Al2O3的復合材料的Tg如圖6所示。從圖6可以看出,純環氧樹脂的Tg最高,這意味著純環氧樹脂的分子鏈具有更穩定的結構,對帶電粒子具有更強的遷移阻礙作用。加入微米Al2O3后,改變了環氧大分子鏈固有的鏈接方式,使得環氧分子與固化劑分子不能充分反應,減小了對帶電粒子遷移的阻礙作用,即粒子的平均自由程提升,因此,隨著微米Al2O3質量分數的提升,復合材料的體積電阻率隨Tg的下降而下降。

圖6 不同質量分數Al2O3摻雜后Tg與體積電阻率關系圖Fig.6 Relationship between Tgand volume resistivity of composites with different mass fractions of Al2O3

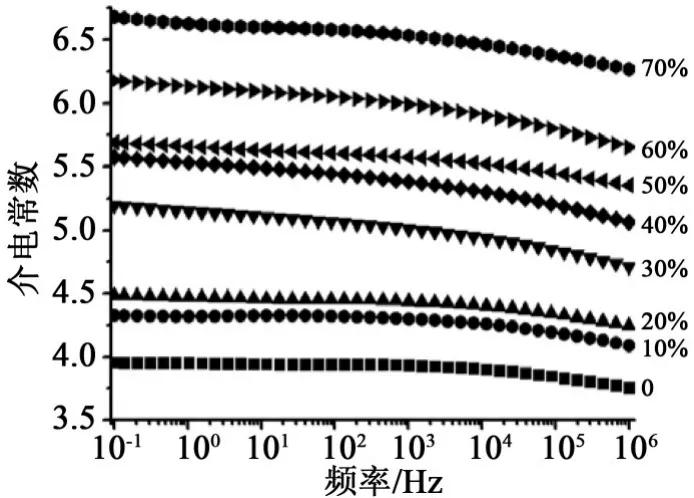

2.5 微米Al2O3含量對介電常數和介質損耗的影響

向環氧樹脂中添加微米Al2O3會引入大量的有機-無機界面,進而影響復合材料的介電性能。20℃下不同微米Al2O3質量分數的環氧復合材料介電常數實部εr隨頻率變化的曲線如圖7所示。從圖7可以看出,同一頻率下,復合材料的介電常數隨著微米Al2O3質量分數的提升而變大。一方面,純Al2O3的介電常數約為9,遠大于純環氧樹脂的介電常數,所以,隨著Al2O3質量分數的增加,復合材料的介電常數呈上升趨勢;另一方面,與納米粒子相比,微米粒子的比表面積較小,因此微米粒子摻雜后,阻礙介質極化的界面效應不明顯,氧化鋁的增加會在某種程度上增強復合材料的極化行為。材料的極化主要由電子位移極化和界面極化組成,向環氧樹脂中加入Al2O3粒子會引入大量的有機-無機界面,使得空間電荷容易在界面處積累,進而導致界面極化作用增強,使復合材料的介電常數增大[17-19]。

圖7 20℃下不同Al2O3質量分數復合材料的介電常數頻譜Fig.7 The permittivity spectra of composites with different mass fractions of Al2O3at 20℃

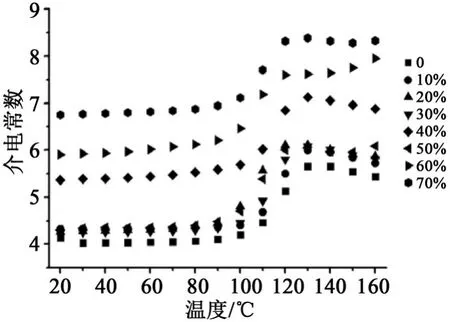

圖8為頻率為50 Hz時,不同微米Al2O3質量分數的環氧復合材料介電常數實部的溫譜。當溫度低于玻璃化轉變溫度時,聚合物處于玻璃態,分子鏈只能在其平衡的位置上振動,很難在外加電場的作用下產生轉向極化,此時材料中電子位移極化和界面極化占據主導,轉向極化很微弱,體現為低介電常數。隨著溫度的升高,當溫度高于玻璃化轉變溫度時,聚合物的極性基團從熱運動中獲得的能量足以克服分子鏈間的束縛作用,使得極性基團可以在外加電場的作用下參與極化,即轉向極化對εr的貢獻大幅度增加,表現為εr的驟增。隨著溫度進一步上升,分子熱運動劇烈,極性分子難以在外加電場作用下發生定向偏移,因此,轉向極化對εr的貢獻減弱,表現為εr隨溫度的下降。摻雜不同質量分數微米Al2O3后復合材料的介質損耗因數如圖9所示。

圖8 50 Hz時不同質量分數Al2O3的復合材料介電常數與溫度的變化規律Fig.8 The permittivity variation of composites with different mass fractions of Al2O3with temperature at 50 Hz

圖9 20℃下不同Al2O3質量分數復合材料的介質損耗因數(介電常數虛部)頻譜Fig.9 The dielectric loss(dielectric constant imaginary part)spectra of composites with different mass fraction of Al2O3

從圖9可以看出,復合材料試樣的介質損耗因數均大于純環氧樹脂試樣,但介質損耗因數隨微米Al2O3質量分數增大而變化的規律不明顯。微米粒子的引入,一方面引入了界面極化,另一方面,使得聚合物基體的黏度增大,基團和帶電粒子運動的摩擦增大,從而增大了介質損耗,但介質損耗同粒子質量分數的關系還需進一步研究。

3 結論

(1)微米Al2O3/環氧樹脂復合材料的Tg隨微米Al2O3質量分數的提高而逐漸下降,質量分數為70%的復合材料的Tg比純環氧的Tg下降了18.24%。

(2)微米摻雜不改變環氧材料的熱穩定性,僅影響材料的熱分解殘留率。純環氧試樣的熱分解起始溫度、熱分解終止溫度和最大分解速率溫度分別為330℃、476℃和429℃,且3個溫度不受微米粒子摻雜的影響。

(3)微米Al2O3/環氧樹脂復合材料的體積電阻率隨微米Al2O3質量分數的提升而下降,這種變化趨勢同Tg的變化趨勢相同。

(4)工頻下20~160℃時,純環氧樹脂和微米Al2O3/環氧樹脂復合材料的介電常數隨溫度的升高和Al2O3質量分數的增加呈現上升趨勢,且在玻璃化轉變溫度附近增長明顯。20℃時,純環氧樹脂和復合材料的介電常數在0.1~106Hz頻段內隨摻雜含量的增大呈上升趨勢。