渦河蒙城樞紐建設工程船閘底板冬季施工溫度場仿真分析

陳 杰 朱明星 王旭光 魯文妍

(1.蒙城縣水利局 蒙城 233500 2.安徽省淮河河道管理局 蚌埠 233000 3.南京水利科學研究院 南京 210029)

1 工程概況

渦河蒙城樞紐建設工程船閘位于安徽省亳州市蒙城縣王集鄉全集村樞紐建設工程左側,為Ⅳ級船閘。閘室有效尺度為240m×23m×4.2m(長×寬×門檻水深),采用整體式鋼筋混凝土倒“Π”型結構,順水流向分成 12 節,每節分縫長度20m。底板總寬38.8m,厚2.8m,采用C25 混凝土澆筑。底板橫向尺寸較大,為減小沿橫向的約束,底板均設置后澆帶,分左塊、中間塊、右塊澆筑。閘室底板澆筑塊最大方量15.6×20×2.8=874m3,厚度大于1m,屬大體積混凝土。根據施工計劃,底板混凝土澆筑安排在冬季,由于大體積混凝土水化熱效應顯著,易受環境低溫影響產生開裂,危害船閘結構安全,因此必須對底板溫度進行嚴格有效的控制。

冬季低溫環境下澆筑閘室底板等大體積混凝土,混凝土表面散熱較快,做好溫控防裂措施的關鍵在于控制混凝土降溫速率和里表溫差,可通過提高混凝土外部溫度(如覆蓋保溫層)和降低混凝土內部溫度(如冷卻水管)實現。本文采用混凝土溫度場理論和有限元方法,集成混凝土內部冷卻水管的牛頓冷卻方程和迭代算法,對蒙城船閘底板開展三維溫度場仿真分析,結合施工現場條件,以底板斷面加權平均溫度的降溫速率及里表溫差為主要控制指標,提出一套船閘底板冬季施工溫控防裂方案,為確保工程施工質量提供技術支撐。

2 冷卻水管的模擬

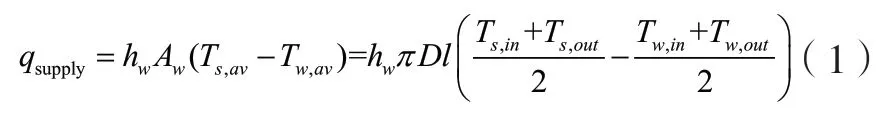

由于船閘底板體積較大,溫度峰值較高,需要布設冷卻水管。冷卻水管采用管徑32mm 的鑄鐵管,底板水管均按水平布設,單路水管的總長度控制在200m 以內。通過建立管冷單元模擬冷卻水管,在布置水管的位置處搜索依附的熱傳導單元結點,形成管冷單元,冷卻水流向與路徑指向一致,在冷卻邊界上的熱能交換滿足牛頓冷卻方程,即:

式中:hw為冷卻邊界上的放熱系數;Aw為冷卻水管表面積;為冷卻水管管壁溫度;為冷卻水溫度;D 為管徑;l 為管冷單元長度;Ts,in、Ts,out分別為冷卻水管進、出管壁溫度;Tw,in、Tw,out分別為進、出口冷卻水溫。

式中:qcool為冷卻水帶走的熱量; Qw為冷卻水的流量;ρw為冷卻水的密度;cw為冷卻水的比熱。

根據熱能守恒原理,聯立式(1)、式(2),求解出口水溫Tw,out,即:

水管冷卻溫度場的迭代計算:首先采用“恒定水溫法”,即管冷單元的結點溫度均等于進口處的水溫;作為求解溫度場的初始邊界溫度,進而求解出混凝土水管冷卻溫度場;根據求解出的溫度場和進口冷卻水溫,按式(3)沿程逐步計算出管冷單元結點的溫度,作為之后求解溫度場的初始邊界,依次迭代,至溫度場及冷卻水溫均趨于穩定時,迭代結束,即可求解出真實的水管冷卻混凝土溫度場及冷卻水的沿程水溫變化規律。

3 計算模型

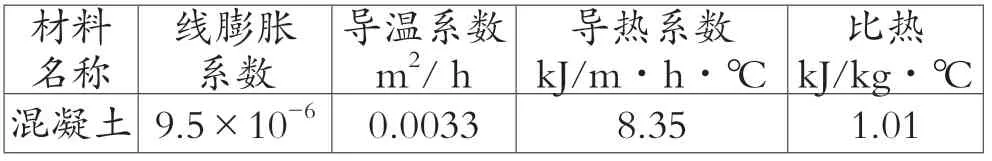

3.1 混凝土熱力學參數

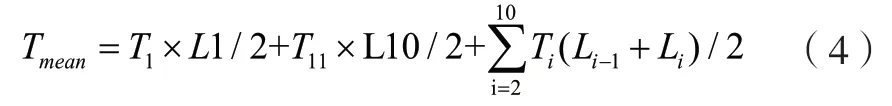

船閘底板混凝土標號為C25,其熱力學參數根據現場混凝土配合比通過熱力學試驗測定。熱膨脹系數采用HR-3 混凝土熱物理參數測試儀測定,水化熱測試采用TAM AIR II 熱導式等溫量熱儀進行。試驗測得絕熱溫升曲線如圖1所示,熱力學參數值見表1。

3.2 幾何模型及邊界條件

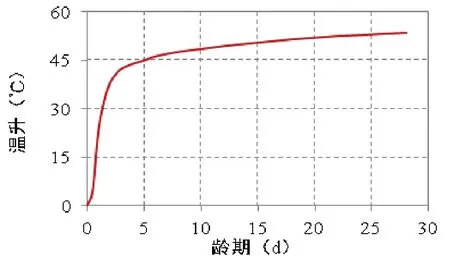

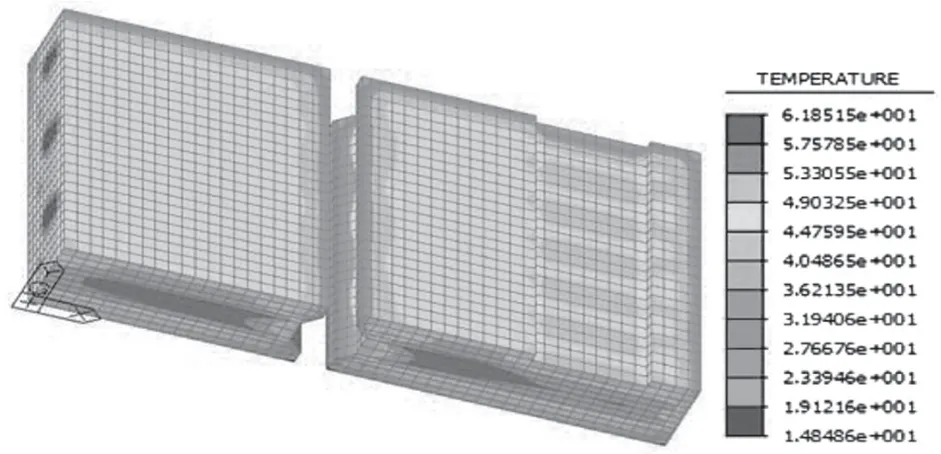

底板沿水流方向具有近似軸對稱性,為節省計算時間,同時也便于查看內部溫度場,采用1/4 對稱模型(見圖2)進行計算。地基均采用對稱位移邊界,計算域對稱面熱力學邊界為絕熱邊界。

日環境溫度采用正弦函數曲線,根據施工進度安排和當地氣溫,取日環境溫度0~10℃。混凝土澆筑溫度15℃。底板側面采用2cm 厚木模板(散熱系數4.3 kcal/ m2·h·℃)。通過不斷調整底板表面散熱系數模擬不同保溫措施,確定底板頂表面散熱系數為3 kcal/ m2·h·℃(覆蓋1cm 厚工業棉被可達到)。根據計算,底板溫度在第3d 左右達到峰值,里、表各部位因散熱條件不同而略有差異,故通水時長按72h 模擬。

4 溫度場分析

4.1 斷面加權平均溫度

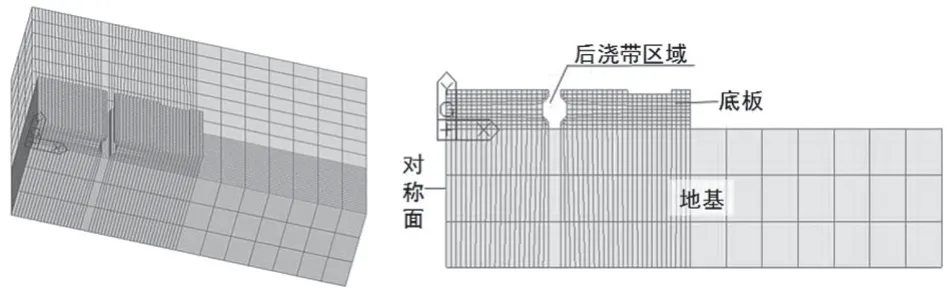

冬季施工底板溫度裂縫的產生主要是由于溫差以及降溫收縮受到約束造成的,因此混凝土受拉破壞主要發生在降溫階段,控制溫度裂縫的關鍵是降低溫差和減小降溫速率。控制降溫速率的目的是降低混凝土澆筑體在降溫階段因內外約束產生的拉應力,所以這里采用斷面加權平均溫度的降溫速率控制,以避免采用局部點降溫速率控制產生過于嚴格的效果。其中斷面加權溫度Tmean指根據圖3各溫度測點代表區段長度占厚度權值,對各測點溫度進行加權平均得到的值,計算公式如下:

表1 材料熱力學參數表

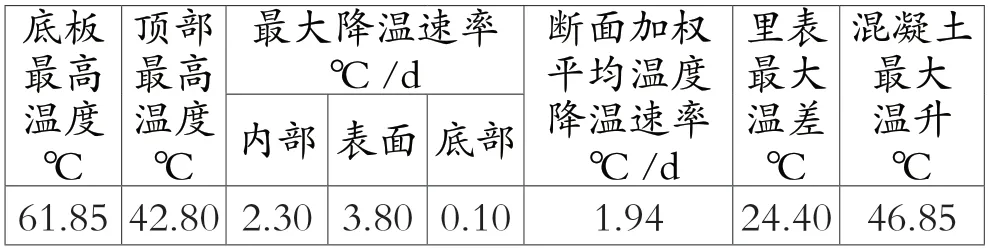

表2 底板溫度場特征值表

4.2 溫度場特征值

通過計算獲得閘室底板溫度場,溫度特征值統計見表2。由表2可知,底板最高溫度為61.85℃,小于70 ℃;混凝土最大溫升為46.85 ℃,小于50℃;里表最大溫差24.40℃,小于25℃;斷面加權平均溫度降溫速率為1.94℃/d,小于2℃/d。表明該方案各項溫度指標滿足規范要求。為了便于規律性分析,表2中在給出斷面加權平均溫度降溫速率的同時,給出了表、中、底各部分的降溫速率。

4.3 溫度場分布規律

船閘底板溫度包絡云圖見圖4。表面溫度峰值為42.80℃,內部溫度峰值為61.85℃。可見表面溫度相對較低,底板內部因散熱差溫度較高,冷卻水管附近溫度有明顯降低。

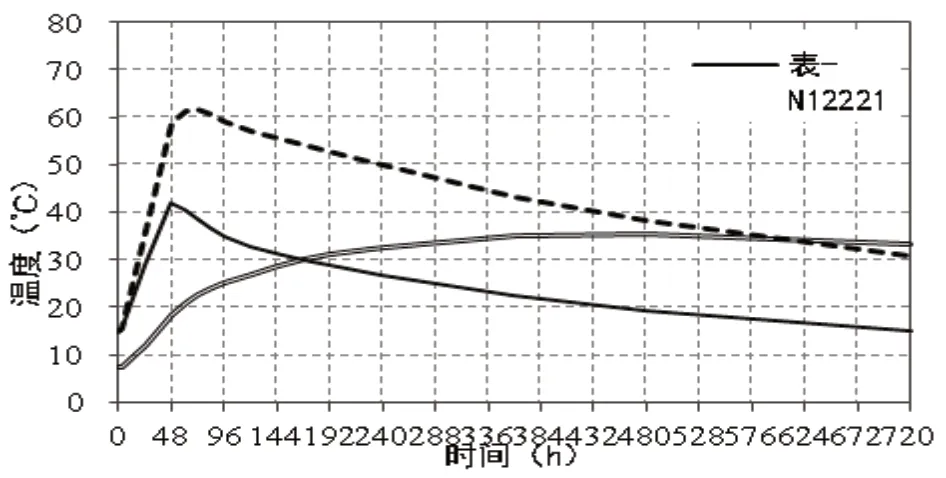

底板溫度表面、內部、底部特征點時程對比曲線見圖5。可以看出:表面最先達到溫度峰值(約48h),且降溫速率最大(表面最大降溫速率3.80℃/d),這是由于表面散熱條件好,水化熱產熱速率先升后降,一旦水化熱產熱速率和表面散熱速率相等,表面即達到溫度峰值,隨著水化熱產熱速率的繼續降低,表面開始快速降溫。內部在54h 左右達到溫度峰值,溫度峰值高于表面,降溫速率略低(內部最大降溫速率2.30℃/d),這是由于內部散熱條件差,溫升階段水化產熱量與散熱量差值大,造成較高的溫度峰值;底板內部散熱速率低,當表面達到溫度峰值時,底板內部產熱速率仍然大于散熱速率,仍處于溫升階段,較高的峰值加大了內部降溫絕對值,但由于散熱速率低,導致內部降溫速率仍低于表面。底部因不斷向附近地基傳熱,溫升緩慢,在表面和內部已達峰值開始降溫時仍在緩慢升溫。

圖1 混凝土絕熱溫升曲線圖

圖2 船閘底板溫度場仿真模型圖

圖3 斷面加權平均溫度取點示意圖

圖4 船閘底板溫度包絡云圖

圖5 船閘底板特征點時程曲線圖

綜上,船閘底板表面最先達到溫度峰值(約48h),中部次之(約54h),底部最后(溫度峰值較低,溫升較慢)。在表面溫升階段(約澆筑后48h 內)采取冷卻水管通水降溫的同時頂部保溫措施應稍緩(如僅覆蓋一層土工布保濕),有利于初期混凝土水化熱的散失,從而降低溫度峰值;一旦降溫開始(澆筑后48h 左右,具體根據現場溫度監測數據確定),則需停止冷卻水降溫,同時注意采取棉被覆蓋等加強表面保溫,減小內外溫差導致的溫度應力。

4.4 現場溫控情況

仿真結果表明,底板側面采用2cm 厚木模板,前期采取通水冷卻、頂表覆蓋土工布保濕,當底板澆筑48h 左右底板頂部覆蓋1cm 厚工業棉被保溫,底板溫度指標可滿足規范要求。

蒙城船閘底板施工時,施工方采用了該保溫降溫方案,早期通水冷卻、覆蓋土工布保濕,降溫期(約48h 左右,具體根據現場溫度監測數據控制)采取頂部覆蓋工業棉被保溫等措施,并及時調整管冷通水強度,有效控制了混凝土澆筑溫度指標。目前最后一塊底板已澆筑完成,外觀整體良好,未發現明顯裂縫。

5 結語

船閘底板屬大體積混凝土,在冬季施工時易受環境低溫影響產生開裂,為減少溫度裂縫的產生,確保工程質量,本文采用混凝土溫度場理論和有限元方法,集成混凝土內部冷卻水管的牛頓冷卻方程和迭代算法,對蒙城船閘底板開展三維溫度場仿真分析,提出底板側面采用2cm 厚木模板,前期采取通水冷卻、頂表覆蓋土工布保濕,當底板澆筑48h左右降溫階段停止通水冷卻、頂部覆蓋1cm 厚工業棉被保溫的溫控實施方案。該方案經現場實施取得了較好的防裂效果,表明本文的研究方法是正確的、提出的保溫降溫方案是有效、合理的,可為類似工程冬季施工提供參考■