天然氣氣井井口增壓開采工藝評價

寧 梅,郝冠中,劉 洋,王 霄,馬雄雄,郭麗姍,張 沂

(中國石油長慶油田分公司第一采氣廠,陜西靖邊 718500)

1 氣井井口增壓開采工藝介紹

采用壓縮機對氣井進行井口抽吸降壓,可以克服采氣管線輸送壓差,最大限度降低井口生產壓力,放大生產壓差,提高氣井生產瞬時流量,增強氣井攜液能力,從而達到提高氣井穩定生產能力和提高氣井采氣速度的目的[1]。

1.1 井口增壓壓縮機介紹

CM 型單井增壓壓縮機機組為整機撬裝式,主機和電機固定在底座上,分離器、冷卻器固定在底座適當位置,氣管路、水管路、儀表管路、注油管路、循環油管路緊湊地將主機和容器聯接成一個完整的壓縮機組。該壓縮機為少油潤滑,其結構形式為臥式對稱平衡型,四列。主要由機身、曲軸、連桿、十字頭、氣缸、活塞及冷卻器、分離器組成。由隔爆異步電機用聯軸器與曲軸相連,活塞通過活塞桿、十字頭、連桿與曲軸曲拐相連。當曲軸由電機帶動旋轉時,活塞在氣缸中心線作往復直線運動實現對氣體壓縮。

1.2 主要技術參數

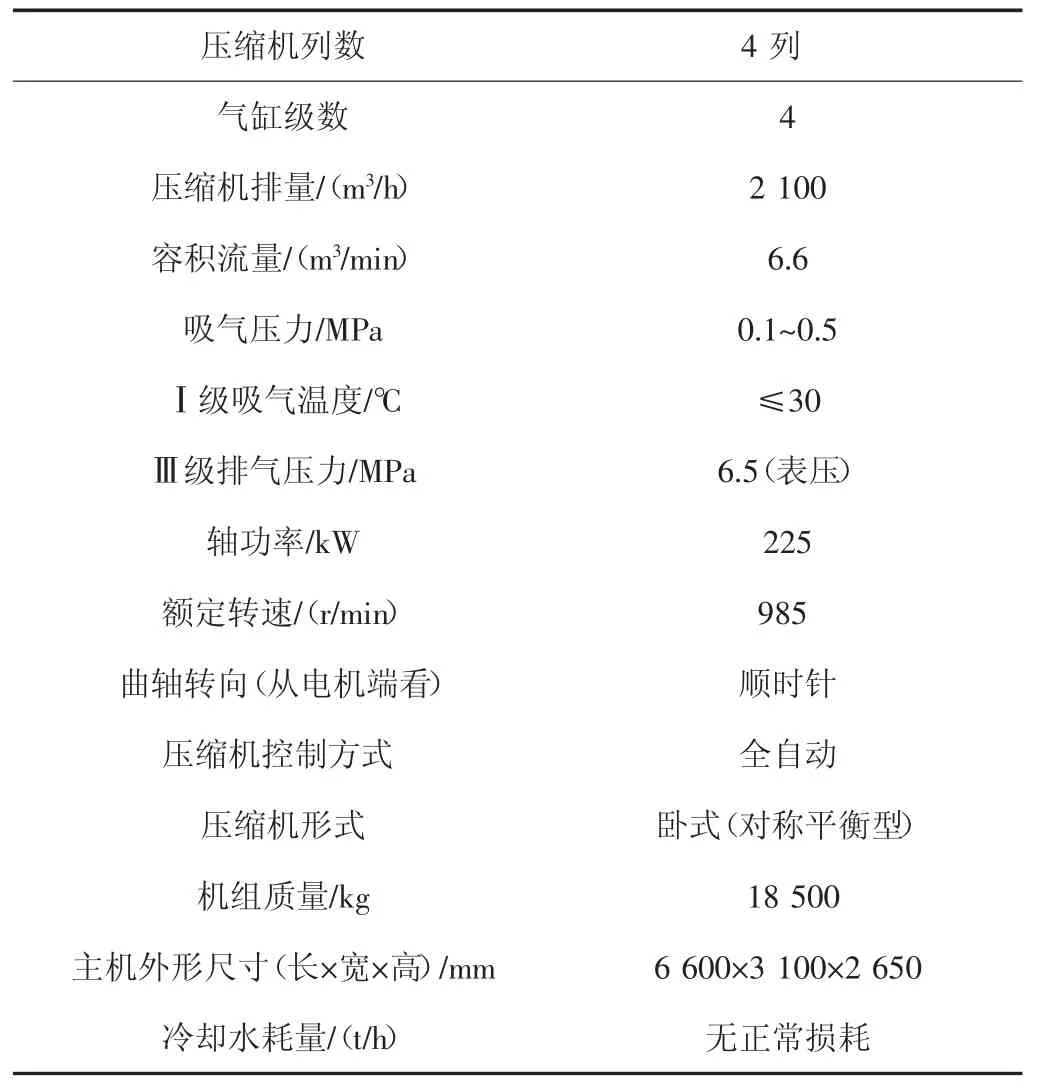

結合集氣站系統運行壓力和單井產能,制定了壓縮機組關鍵運行參數,進氣壓力為0.1 MPa~0.5 MPa,排氣壓力6.5 MPa,最大處理氣量5.28×104m3/d,滿足現場工況需求(見表1)。

表1 單井增壓壓縮機關鍵參數表

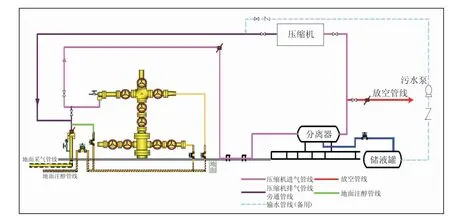

1.3 工藝流程

整體采用井口氣液分離流程(見圖1),即井口來氣進入分離器,經過氣液分離后進入壓縮機增壓輸送至采氣管線。分離的液體經排污流程接入采出水儲罐,通過提升泵泵入采氣管線,實現氣液混輸。

圖1 單井井口增壓工藝流程示意圖

2 生產制度對比

井口增壓開采的工作制度可以分為連續增壓及間歇增壓兩種,具體增壓制度需要結合氣井產能、臨界攜液流量進行制定。2018-2019 年共在4 口氣井開展了單井井口增壓生產試驗,論證了該工藝技術適應性。

2.1 A 井增壓情況

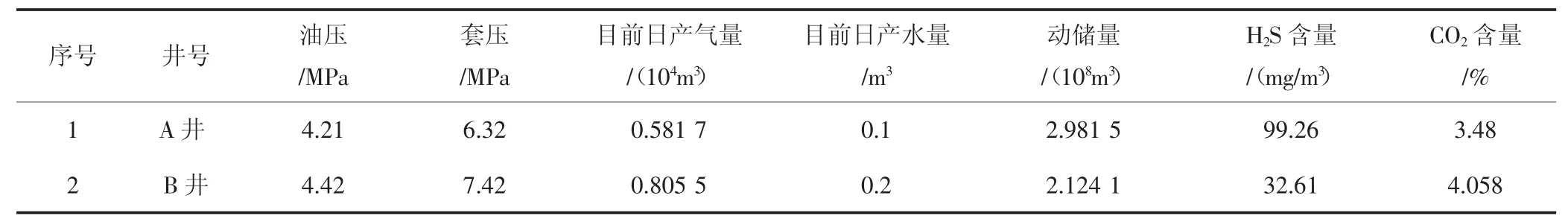

A 井正常生產時油套壓4.21/6.32 MPa,日均產氣量0.8×104m3,基本不產水(見表2)。

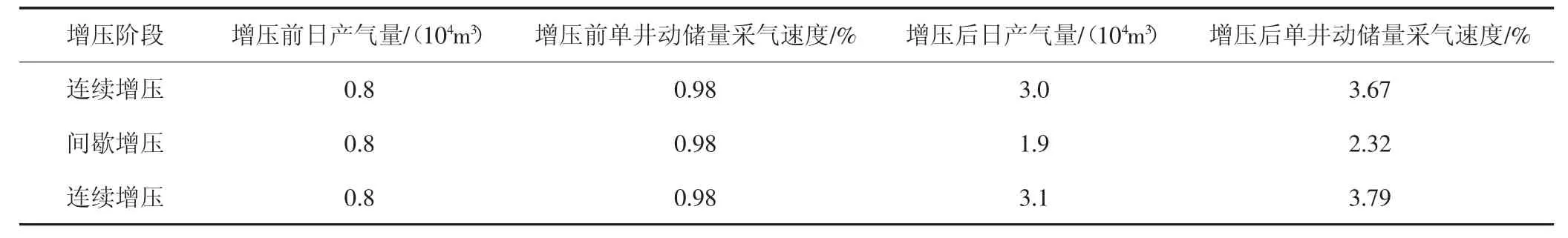

A 井開展井口增壓后,按照連續增壓、間歇增壓、連續增壓三個階段進行增壓,針對不同的增壓階段,計算了氣井的單井動儲量采氣速度(見表3)。對比分析,增壓后單井動儲量采氣速度高于增壓前,連續增壓單井動儲量采氣速度高于間歇增壓,在氣井能量充足條件且產液量不高的條件下,選擇連續增壓優于間歇增壓。

2.2 B 井增壓情況

B 井正常生產時油套壓4.42/7.42 MPa,日均產氣量0.5×104m3,基本不產水,單井動儲量采氣速度為0.86%。開前油套壓6.5/6.89 MPa,增壓初期油壓最低降至1.1 MPa,瞬時氣量4.2×104m3/d,14 h 產水達到20 m3、產氣2.1×104m3,排出了井筒積液,降低了近井地帶含水飽和度,提高了氣井開采效果。累計生產826.5 h,增壓生產203 h,累計產氣104×104m3,日均產氣3.0×104m3,累計產水61.2 m3,增壓后單井動儲量采氣速度為5.15 %。后期壓縮機處理能力為4×104m3時,抽吸2 h 后無法生產,因井口壓力低、氣井能量不足,燃氣發電機無法啟動關停機組。

2.3 C、D 井增壓情況

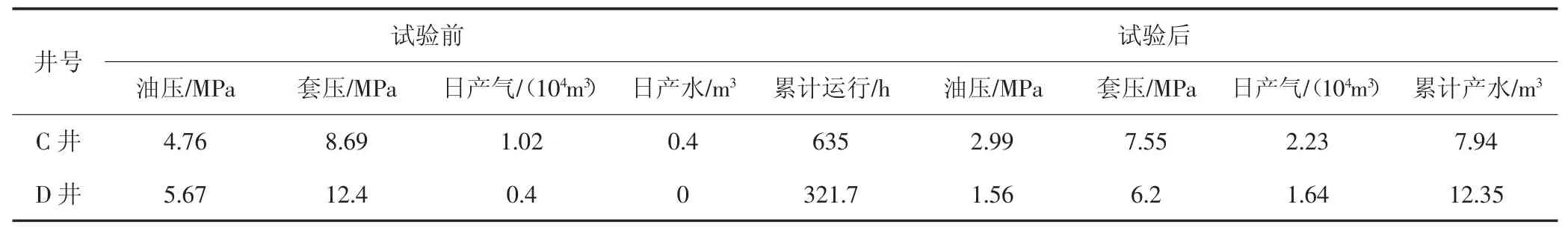

C、D 井均采取連續增壓生產制度,評價增壓效果。C 井試驗前因外輸管網壓力較高,地面管線起伏較大,導致氣井攜液困難積液,需要間歇性排液生產,平均產氣量在1.0×104m3/d 左右波動。該井在增壓生產中最大壓差2.11 MPa,套壓穩定在8.0 MPa,套壓下降緩慢,實現了不間斷連續生產,達到使氣井連續穩定生產的目的,且增產效果較為明顯。D 井氣井產能差,試驗前無法自主攜液,需要頻繁放噴帶液,無法自主穩定連續生產,平均產氣量0.4×104m3/d。該井增壓后最大壓差2.28 MPa,井口壓力持續下降,產氣量持續上升,達到了使氣井連續穩定帶液的目的,增產效果較好(見表4)。

表2 氣井基本情況

表3 A 井增壓階段分析

表4 C、D 井井口增壓生產前后統計表

2.4 對比分析

對比以上兩種增壓生產制度,連續增壓時氣井生產及排液效果優于間歇增壓,間歇增壓生產氣井具有較長的穩產時間。因此,生產初期可以采用連續增壓生產,快速排通井筒積液、降低近井地帶含水飽和度,恢復氣井產能,后期根據氣井生產動態、關井恢壓情況制定合理的間歇增壓制度,通過制定合理采氣速度,達到提高氣田最終采氣率的目的。

3 設備性能評價

現場試驗分析,在高壓比(正常運行時15 h~20 h)工況下,夏季高溫及冬季低溫環境下機組均能夠24 h連續運行。井口配套三相分離器,滿足氣井增壓初期大排液量及井口節流生產需求,同時配套氣液混輸工藝流程,有效降低了采出水拉運工作量。

4 結論與認識

(1)2 口氣井試驗情況表明,井口增壓技術可進一步降低氣井井口壓力,提高單井產量及自主穩定生產能力。現場實施時根據氣井產能、臨界攜液流量,確定合理的增壓生產制度,以提高氣井開采效果。

(2)高壓比、小型撬裝式壓縮機組運行穩定,運輸、安裝較為方便,滿足多口氣井井口定期輪換增壓的生產需求,進一步拓寬了氣田增壓工藝適用范圍,對于老井增壓開采方式,氣田調峰等具有重要意義。